高速铁路无砟轨道超大调整量扣件研发

2023-10-09肖俊恒李子睿张晟蔡世生李彦山张欢吴玥

肖俊恒 李子睿 张晟 蔡世生,2 李彦山 张欢 吴玥,2

1.北京铁科首钢轨道技术股份有限公司, 北京 102206; 2.中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081

2022年1月8日青海省门源县发生6.9级地震,致使兰新客运专线K1965 + 525—K1981 + 874 段(包括大梁隧道、硫磺沟大桥、祁连山隧道)轨道线路受到不同程度破坏[1-2]。兰新客运专线正线原设计采用CRTSⅠ型双块式无砟轨道和W300-1 型扣件。本次地震引起隧道基础巨大变形,进而导致无砟轨道变形过大,远远超过既有轨道结构调整能力[3-4]。因此,既有轨道结构不具备可修复性,只能拆除重建。

根据勘察、设计及施工资料,兰新客运专线K1971 + 385—K1971 + 680 段地处地震断层带。为避免未来由于地震造成轨道几何形位偏移进而引起列车停运的情况发生,亟待研发一种超大调整量扣件,用于快速修复地震造成的轨道几何形位偏移。本文在WJ-8 型扣件和既有高速铁路长枕埋入式岔枕基础上,开展增大钢轨左右、高低位置调整量措施的研究。

1 设计原则

根据兰新客运专线大梁隧道内线路条件和运营要求[5],结合既有大调整量扣件的使用经验,开展大调整量扣件的研究设计。设计原则如下:

1)结构简单,成熟稳定。WJ-8型扣件在我国高速铁路无砟轨道中广泛应用,具有成熟的应用经验。因此,在WJ-8 型扣件[6]基础上开展大调整量扣件研究设计,力求结构稳定可靠,零部件数量少,通用性强。

2)钢轨位置调整量大,便于钢轨位置调整,易于维修。由于地处地震断裂带,线路下部基础稳定性极易受地震影响。为快速恢复线路平顺性,要求扣件具有较大的钢轨位置调整能力,且用于钢轨位置调整的零部件数量少,便于现场调整和维修作业。

2 设计方案

2.1 左右位置特殊调整设计

由于扣件钢轨左右位置目标调整量为 ±150 mm,现有混凝土承轨台不能满足,因此取消现有混凝土承轨台,采用铸铁承轨台代替,再通过锚固螺栓和套管固定铁承轨台。

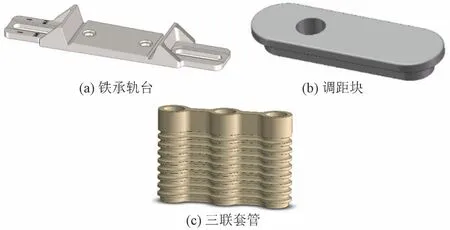

为提高扣件左右位置调整量,将铁承轨台的锚固螺栓孔设计为长圆孔,铁承轨台承轨面设置1∶40的轨底坡,混凝土枕承轨面不再设置轨底坡,如图1(a)所示。为提高钢轨左右位置调整后扣件的横向稳定性和调整精度,设计一种与铁承轨台长圆孔相匹配的铸造偏心调距块[图1(b)],通过调距块上螺栓孔的偏心量进行钢轨左右位置的调整。当铁承台长圆孔配合调距块进行钢轨左右位置调整量不足时,将常用的单套管改为三联套管[图1(c)]。通过锚固螺栓与不同的套筒配合,实现更大的钢轨左右位置调整量。

图1 左右位置特殊调整构件

2.2 特殊调高、调低设计

在既有WJ-8型扣件基础上,通过在铁承轨台下增设橡塑调高垫板、钢调高垫板、缓冲垫板,加大铁承轨台厚度,加长锚固螺栓等技术措施,结合WJ-8 型扣件自身的调高量,可实现最大100 mm的钢轨调高量。

铁承轨台下预垫有一块20 mm 厚的橡塑调高垫板。进行钢轨位置特殊调低时,可撤除该橡塑调高垫板,结合WJ-8型扣件原有的4 mm调低量,可实现最大24 mm的钢轨调低量。

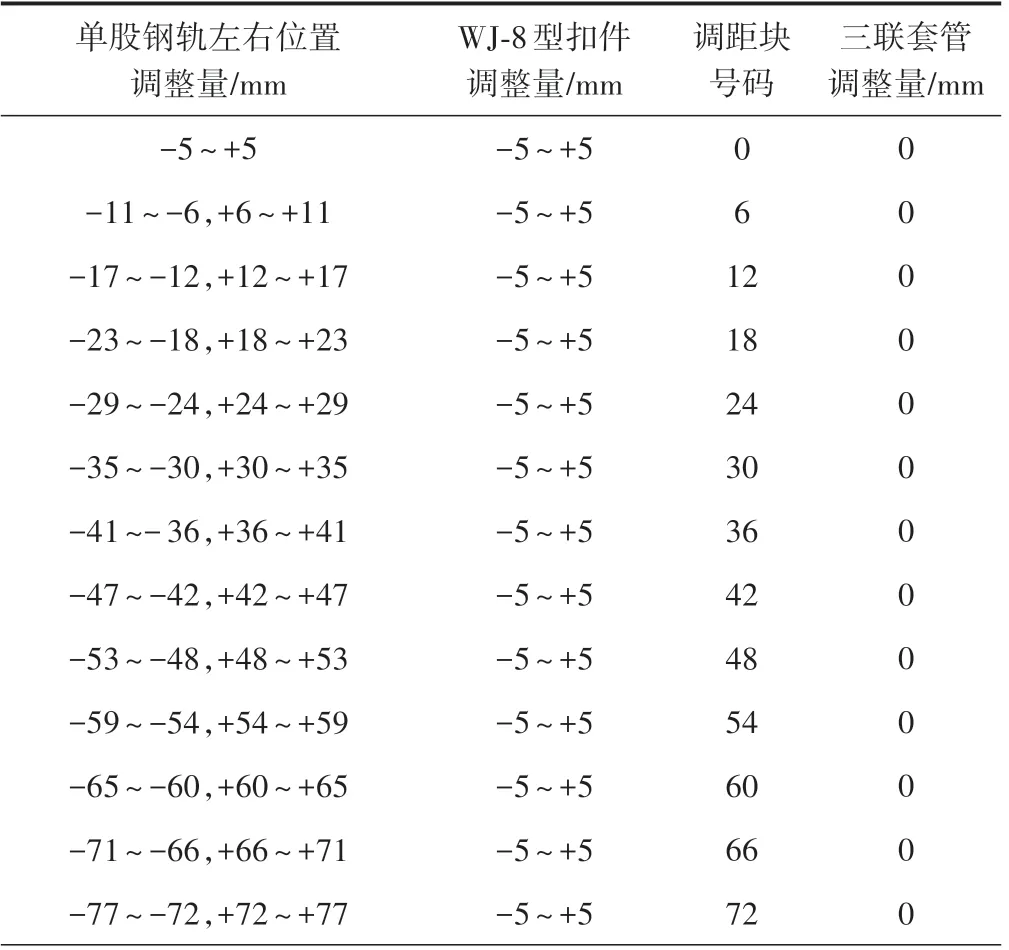

2.3 超大调整量扣件结构

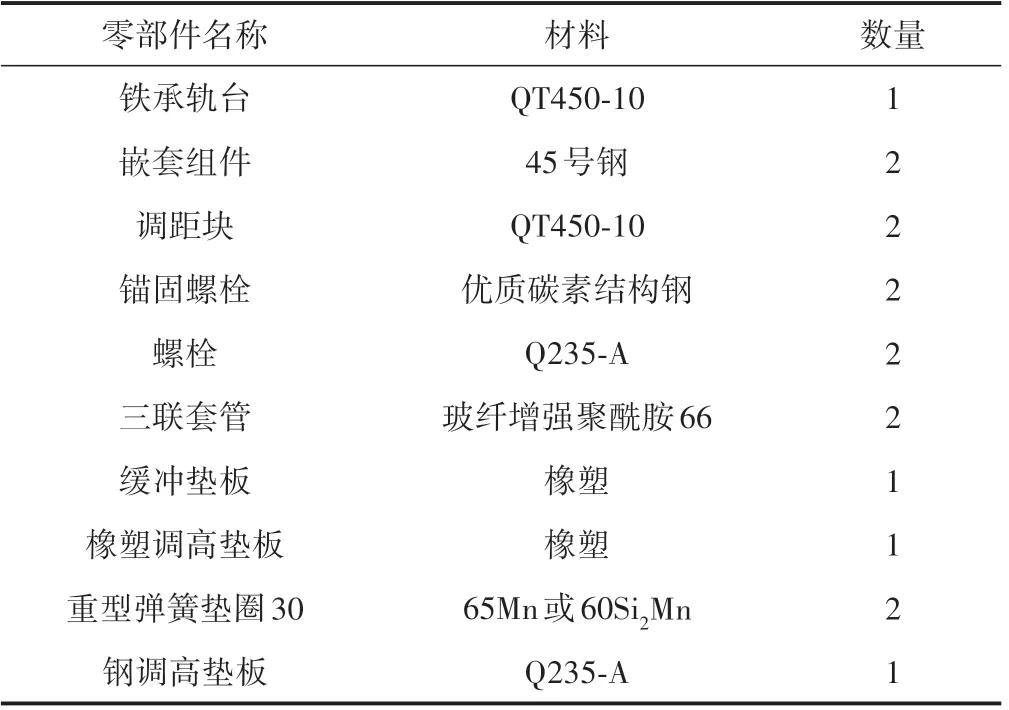

如图2 所示,能够实现超大调整量的承轨台可调式WJ-8型扣件增加了铁承轨台、调距块、缓冲垫板、锚固螺栓、重型弹簧垫圈、三联套管等,同时将WJ-8型扣件紧固弹条的螺旋道钉、预埋套管替换为螺栓和嵌套组件(包括嵌套和小圆螺母)。另外,为满足高低位置调整的需要,在铁承轨台下增设了橡塑调高垫板和钢调高垫板。单个扣件新增零部件见表1。

表1 单个扣件新增零部件

图2 承轨台可调式WJ-8型扣件结构

承轨台可调式WJ-8型扣件结构设计要点:①将铁承轨台两侧的螺栓孔设计为长圆孔,可进行较大范围的横向调整;铁承轨台承轨槽部分设计为不同厚度,便于钢轨高低位置调整。②增设与铁承轨台长圆孔相匹配的调距块,通过调距块上的偏心螺栓孔进行钢轨左右位置调整,同时提高横向稳定性。③将单套管改为三联套管,使用不同的套筒进行钢轨左右位置的调整。④增设缓冲垫板、橡塑调高垫板和钢调高垫板。为缓冲铁承轨台与混凝土枕接触面的冲击,在二者之间增设缓冲垫板。缓冲垫板摞叠使用或增加调高垫板,可进行钢轨高低位置调整;当需要更大调高量时,采用钢调高垫板和缓冲垫板叠加使用。

3 扣件结构配置

3.1 钢轨左右位置调整

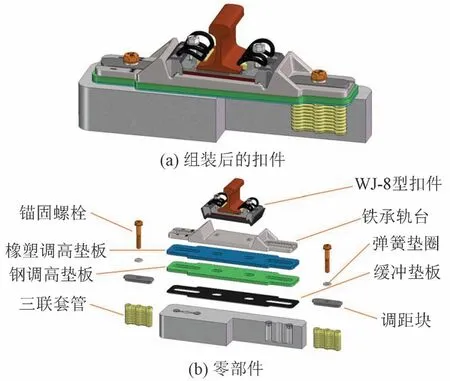

WJ-8 型扣件自身具有单股钢轨左右位置 ±5 mm的调整能力。当单股钢轨左右位置调整量超出 ±5 mm时,采用不同号码的调距块配合WJ-8 型扣件进行调整。根据螺栓孔偏心距将调距块分为13种号码,最大调整量可达 ±77 mm;单股钢轨左右位置调整量超出±77 mm 时,再结合三联套管进行调整,单股钢轨左右位置最大调整量可达 ±150 mm。单股钢轨左右位置调整时扣件配置见表2。。

表2 单股钢轨左右位置调整时扣件配置

3.2 钢轨高低位置调整

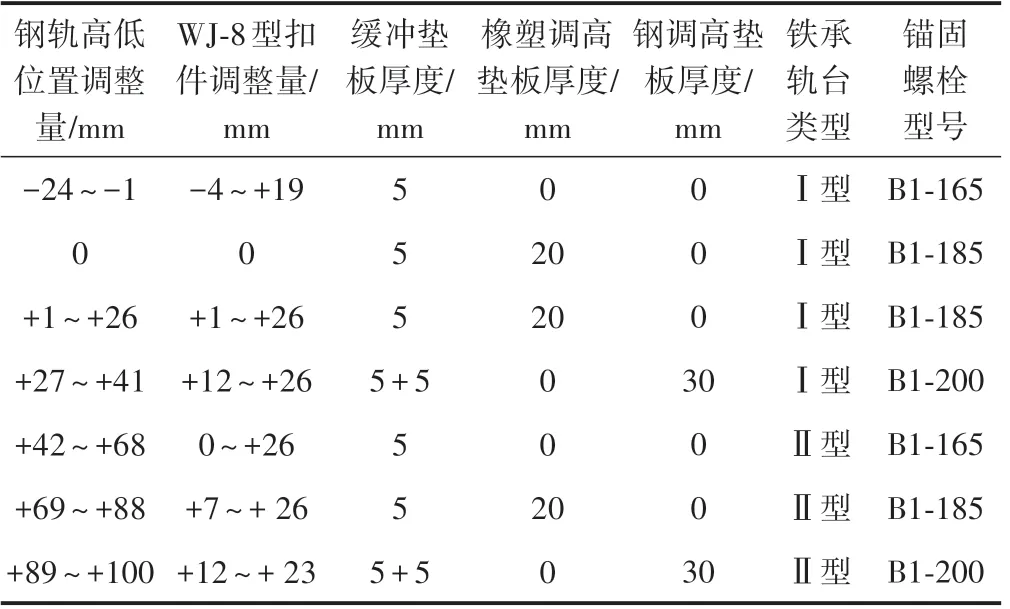

承轨台可调式WJ-8型扣件通过缓冲垫板、橡塑调高垫板、钢调高垫板和铁承轨台,结合WJ-8 型扣件自身调整量,对钢轨高低位置的调整量可达-24 ~+100 mm。调整时扣件配置见表3。

表3 钢轨高低位置调整时扣件配置

4 室内试验

4.1 组装静刚度试验

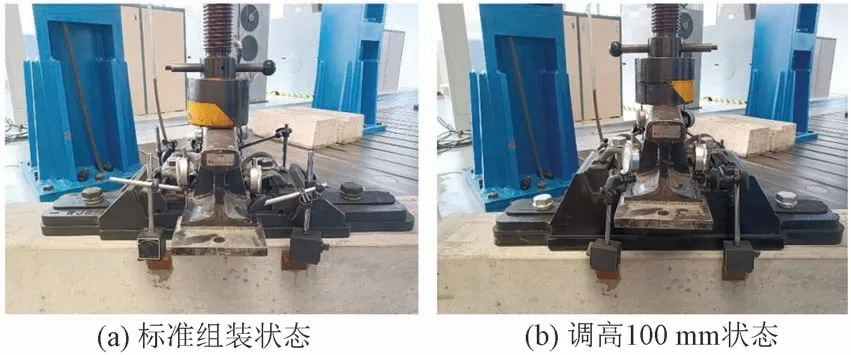

为研究承轨台可调式WJ-8 型扣件在不同调高状态下的组装静刚度变化,根据TB/ T 3396.3—2015《高速铁路扣件系统试验方法 第3 部分:组装静刚度的测定》,对不同调高状态下的组装静刚度进行测试。测试装置见图3。测试结果表明,标准组装状态和最大调高100 mm 状态下,扣件组装静刚度分别为24.8、23.3 kN/mm。调高状态对组装静刚度的影响不大。

图3 组装静刚度试验装置

4.2 组装疲劳性能试验

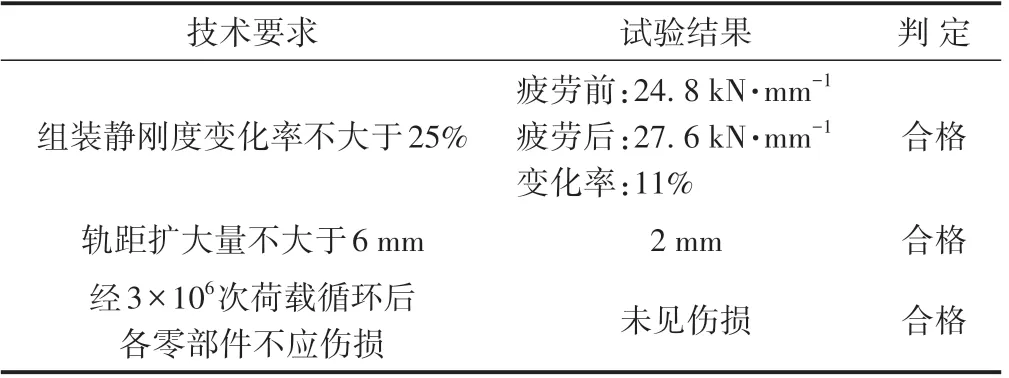

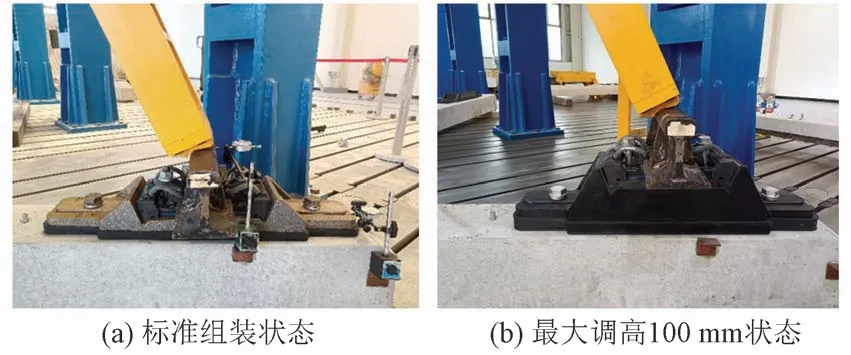

为验证承轨台可调式WJ-8 型扣件系统的疲劳性能,根据TB/ T 3396.4—2015《高速铁路扣件系统试验方法 第4 部分:组装疲劳性能试验》和TB/ T 3395.5—2015《高速铁路扣件 第5 部分:WJ-8 型扣件》,分别对标准组装状态和最大调高100 mm 状态的扣件进行了组装疲劳试验。试验参数为:垂直力63 kN,横向力30.7 kN;试验钢轨高度161 mm;加载频率4 Hz,荷载循环300万次。

扣件组装疲劳试验(图4)结果表明:对于标准组装状态扣件,经300万次荷载循环后,扣件各零部件均未伤损,轨距扩大量不大于6 mm,组装静刚度变化率不大于25%,见表4;对于最大调高100 mm 状态扣件,经300万次荷载循环后,扣件各零部件均未伤损,轨距扩大量3 mm,满足技术条件要求。

表4 扣件标准组装状态疲劳性能试验结果

图4 扣件组装疲劳试验

4.3 三联套管抗拔力试验

为研究三联套管埋置于轨枕中的抗拔力,根据TB/ T 3396.7—2015《高速铁路扣件系统试验方法 第7部分:预埋件抗拔力试验》,对三联套管抗拔力测试,试验加载力75 kN,荷载保持3 min,见图5。试验共测试3 组套管,试验后套管周边混凝土无肉眼可见的裂纹,套管抗拔力满足要求。

图5 三联套管抗拔力试验

5 现场应用

承轨台可调式WJ-8 型扣件系统已在兰新客运专线K1971 + 385—K1971 + 680 段大桥隧道铺设。目前兰新客运专线正线正常运行。现场轨道结构动力学性能测试表明:该扣件服役状态良好,零部件没有出现损坏,扣件各项性能指标均满足规范要求,且能够满足列车运营和日常养护维修要求。

6 结论

1)通过三联套管、调距块和铁承轨台进行钢轨左右位置的调整,可实现单股钢轨左右位置最大调整量±150 mm。

2)通过缓冲垫板、铁承轨台下调高垫板、钢调高垫板、铁承轨台进行钢轨高低位置的调整,可实现钢轨高低位置调整量为-24 mm ~ +100 mm。

3)扣件的组装静刚度、组装疲劳性能和三联套管抗拔性能测试结果表明,各项性能均满足技术要求。