溶剂热法制备聚酰亚胺微球及其电化学性能

2023-10-08李舒冰王振兴张清华

李舒冰,王振兴,赵 昕,董 杰,张清华

(东华大学 a.纤维材料改性国家重点实验室,b.材料科学与工程学院, 上海 201620)

与传统无机材料相比,有机聚合物电极材料因其成本低、资源丰富、结构多样化,成为了制备锂离子电池理想的电极材料[1]。Alt等[2]将醌化合物作为二次电池的正极使用,选用氯苯醌作为电极的活性材料,在放电率0.5 C下循环50次后可实现95%的容量保持率。然而,有机电极材料因其在有机电解液中溶解度高、循环稳定性差、固有电导率低、反应动力学差以及能量密度低,严重限制了有机电极材料的进一步应用[3-4]。

有机化合物中的羰基化合物具有质量轻、氧化还原稳定性好、多电子反应速度快等优点,因此被认为是非常有前景的有机电极材料[5-8]。Wang等[9]使用顺丁烯二酸作为锂离子电池负极:在电流密度为 46.2 mA/g 时,电极比容量可达1 500.0 mA·h/g; 在电流密度为46.2 A/g时,电极比容量依旧可达570.8 mA·h/g;在电流密度为2.31 A/g条件下循环500次后,电极容量保持率可达98.1%。该锂离子电池的良好性能归功于结构中羰基独特的锂离子储存机制。聚酰亚胺(PI)是一类非常典型的羰基化合物,其具有良好的力学性能、热稳定性、耐溶剂性,为高性能聚合物材料。Labasan等[10]合成了一种新单体4,4′-二氨基-3″,4″-二氰基三苯胺 (DiCN-TPA)与均苯四酸二酐(PMDA)反应得到了PI,命名为TPA-PMPI,并将其用作锂离子电池负极,该电池在电流密度为0.1 A/g条件下循环100次后,其比容量可达1 600.0 mA·h/g。

本文使用对苯二胺(PDA)分别与苯酮四羧酸二酐(BTDA)、联苯四甲酸二酐(BPDA)和二苯醚四甲酸二酐(ODPA)制备了3种不同结构的聚酰胺酸(PAA)溶液,并通过溶剂热法得到了3种不同化学结构的PI样品(即BTDA-PDA、BPDA-PDA、ODPA-PDA),分别命名为PI-1、PI-2、PI-3)作为锂离子电池负极材料,探究了不同化学结构对PI样品的微观结构、形貌及电化学性能的影响。

1 试验部分

1.1 试验用原料

PDA、BTDA、BPDA、ODPA、N-甲基吡咯烷酮(NMP),均为化学纯,购于国药集团化学试剂有限公司;无水乙醇,分析纯;海藻酸钠;科琴黑,型号ECP600JD。

1.2 试验仪器与表征

利用核磁共振波谱仪(NMR, Bruker Avance 400 型,瑞士)和傅里叶红外光谱仪(FTIR, Nicolet iS50 型,美国)对不同化学结构的PI样品进行结构表征。采用X射线衍射仪(XRD,SU8000 型,日本)对不同化学结构的 PI 样品进行物相定性分析。利用场发射扫描电子显微镜(FESEM,Hitachi SU8010 型,日本)对不同化学结构的 PI 样品的结构和形貌进行表征。使用比表面仪(BET,ASAP 2020 型,美国)测试不同化学结构的 PI 样品的比表面积以及孔径分布。利用蓝电电池测试系统(中国武汉)对扣式电池进行充放电测试,电压为0.01~3.00 V。利用电化学工作站(CHI 600E,中国上海)对扣式电池进行循环伏安测试,表征电极材料氧化还原峰的位置以及可逆性,电压为0.01~3.00 V,扫描速率为0.2 mV/s;对扣式电池进行电化学阻抗测试,频率为0.01~105Hz。

1.3 PAA溶液的制备

将1.084 g PDA(摩尔质量为108.4 g/mol)加入到50 mL NMP溶剂中,等PDA完全溶解后再加入3.223 g BTDA(摩尔质量为322.3 g/mol),在N2氛围下室温搅拌24 h,得到橙黄色的PAA溶液。

1.4 PI微球的制备

将15 mL PAA溶液转移到25 mL Teflon内胆的水热釜中,并放置于温度为60 ℃的真空烘箱中,烘箱升温至180 ℃再反应5 h,待其自然冷却后,进行抽滤、洗涤、干燥得到淡黄色的BTDA-PDA型PI粉末(PI-1)。

为探究化学结构对PI样品形貌的影响,本试验制备了另外2种化学结构类型的PI,分别由其他二酐单体制备,二胺和二酐的摩尔数都与BTDA-PDA型PI(PI-1)保持一致,均为0.01 mol,并均使用50 mL NMP做溶剂。固定二胺改变二酐,将PDA单体分别再与BPDA、ODPA聚合得到BPDA-PDA型PI(PI-2)和ODPA-PDA型PI(PI-3)。3种不同化学结构类型的PI合成示意图如图1所示。

1.5 电极片的制备及电池的组装

将活性物质、导电剂以及黏结剂按质量比6∶3∶1均匀混合于水中,得到具有一定黏度的浆料,其中,活性物质为PI粉末,导电剂为科琴黑,黏结剂为海藻酸钠。随后利用湿膜制备器将上述浆料刮涂在铜箔上,厚度为250 μm,并置于 80 ℃的真空烘箱中干燥10 h。将已干燥的电极片取出,冲切为直径10 mm的圆片,其负载量约为0. 5 mg/cm2。在充满氩气的手套箱中,以圆片电极片为工作电极,锂片对电极,商用单层聚丙烯(PP)Celgard 2400为隔膜,以浓度为1 mol/L的LiPF6为电解液,组装纽扣电池CR2032。

2 结果与讨论

2.1 PI的结构表征

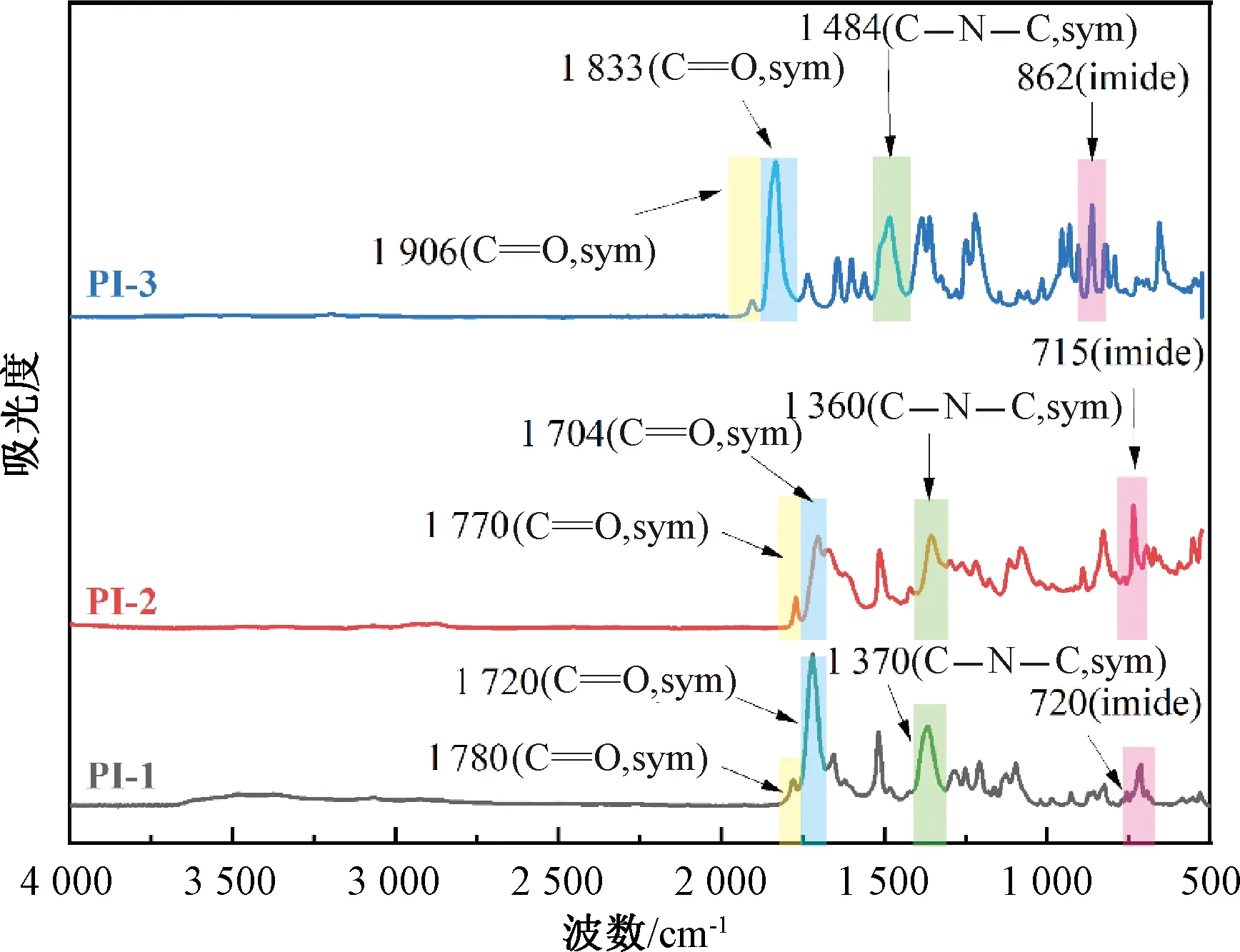

为了确认所得PI的化学结构,对 PI-1、PI-2和PI-3样品进行了FTIR测试,结果如图2所示。

图2 3种PI的FTIR图Fig.2 FTIR plots of three kinds of PI

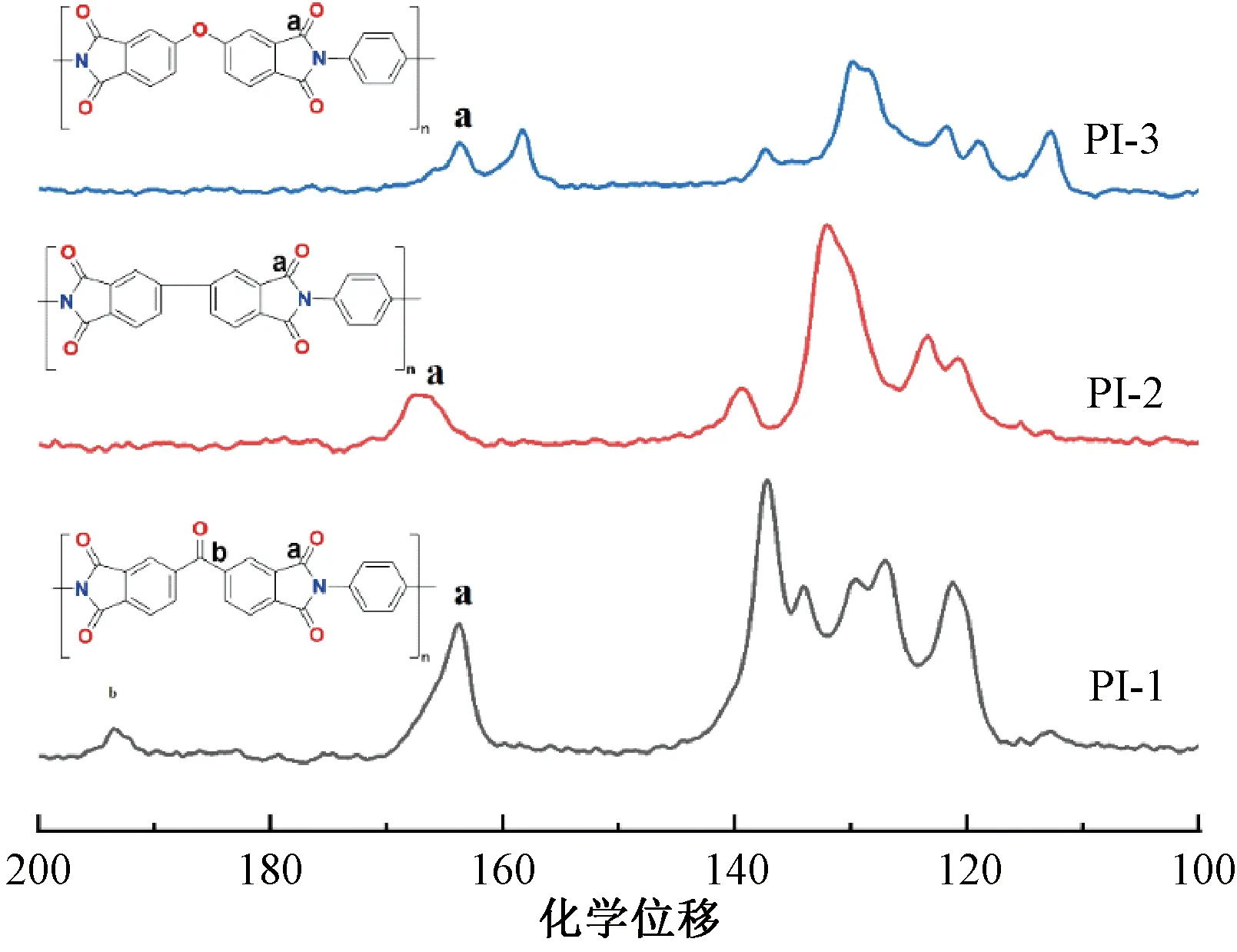

利用13C NMR对3种PI的化学结构进行进一步表征,结果如图3所示。由图3可知,在PI-1、PI-2和PI-3的13C NMR图谱中对应为酰亚胺环上羰基碳的特征峰均在化学位移165.00附近出现,此外PI-1中对应的酮羰基碳在化学位移193.48 处出现,其余在化学位移120.00~140.00处出现的峰属于苯环上的碳原子。综上可知,制备的 3 种不同化学结构的PI基本符合预测的结构。

图3 3 种 PI 的 13C NMR 图Fig.3 13C NMR of three kinds of PI

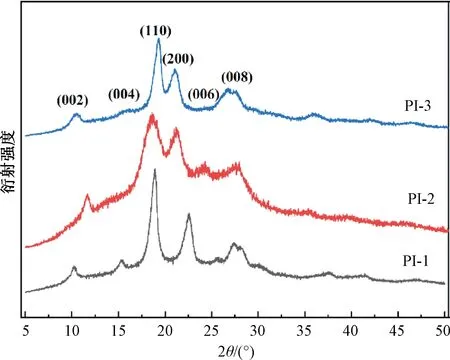

采用XRD对所制备的3种PI的化学结构进行了表征,结果如图4所示。由图4可知,不同的化学结构对聚合物结晶的影响并不大,3 种结构的PI都表现出了良好的结晶性能,这是由于共轭效应驱动的强相互作用,且大分子链之间的高度有序堆积。以PI-1为例,在10.24°、15.27°、18.93°、22.54°、25.72°、27.48°均有尖锐的结晶峰出现,分别对应(002)、(004)、(110)、(200)、(006)、(008)[11]晶面,根据布拉格方程,层间距分别为0.43、0.29、0.24、0.20、0.18和0.17 nm,大的层间距有利于锂离子嵌入,其中18.93°处的最强衍射峰归属于(110)晶面,表明PI-1在该方向具有较好的取向。

图4 3 种PI的XRD图Fig.4 XRD patterns of three kinds of PI

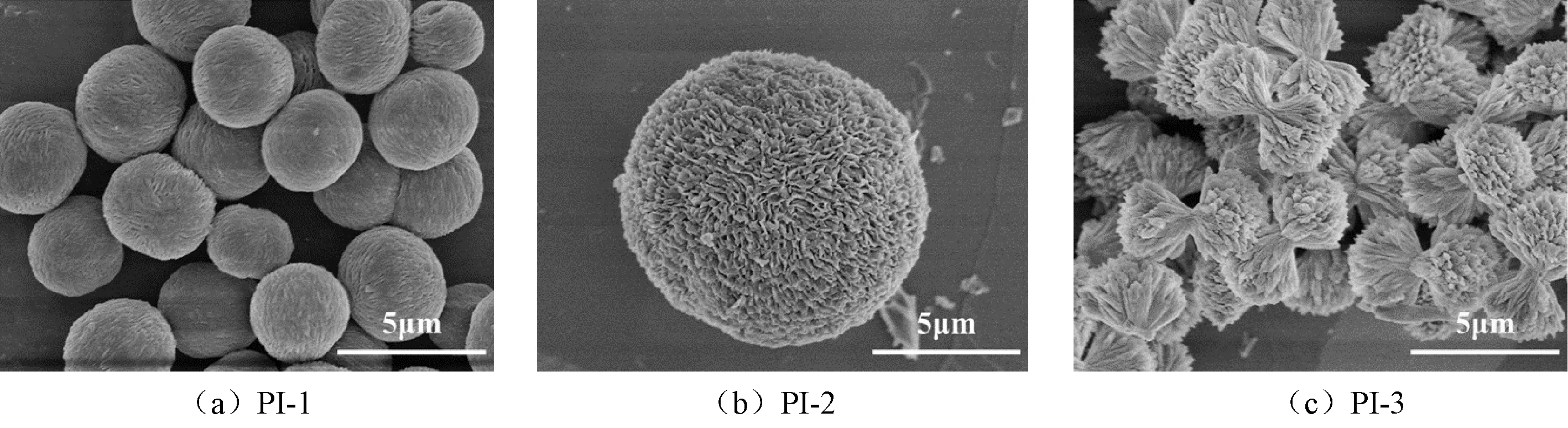

2.2 3种PI的形貌表征

采用SEM对3种PI的形貌特征进行分析,结果如图5所示。由图5可知:PI-1呈现球形,直径为 2~3 μm;PI-2也呈现由薄纳米片堆积的球状,直径为 10 μm左右;而PI-3呈现长度为 5 μm、宽度为3 μm的三维立体蝴蝶结状。产生微观形貌不同的原因可能在于溶剂与3种化学结构不同的PI分子链之间相互作用的差异。此外,由于纳米片之间互相交叠,PI材料展现出均匀分布的孔状网络结构,这种形貌有利于缩短锂离子的扩散路径、增加电极与电解液的接触,从而提升电化学性能。

图5 3种PI的SEM图Fig.5 SEM images of three kinds of PI

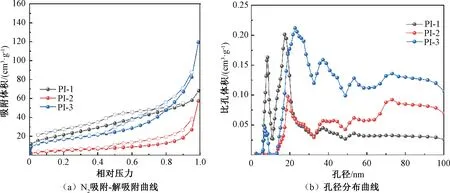

在N2氛围下利用BET对PI-1、PI-2和PI-3进行了气体吸附-脱附测试, 3 种不同化学结构 PI 的 N2吸附-解吸附曲线分布和孔径分布情况如图6所示。

图6 3种PI的 N2吸附-脱附曲线和孔径分布曲线Fig.6 N2adsorption-desorption curves and pore size distribution curves of three kinds of PI

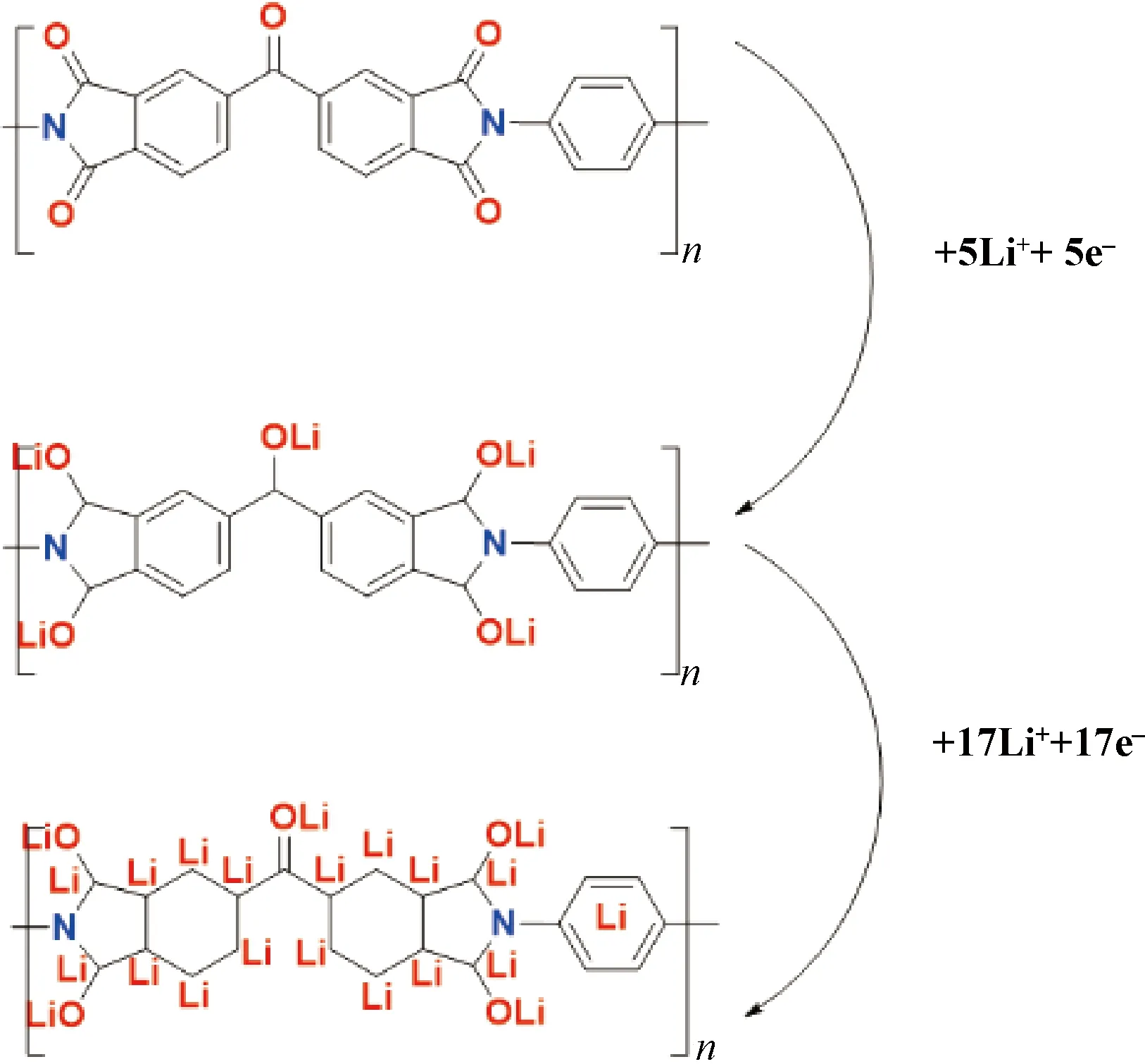

从图6(a)中可以看出,PI-1、PI-2和PI-3均呈现具有H3滞后环的IV型等温线,这意味着材料同时存在微孔和介孔。通过 BET 理论模型计算得PI-1、PI-2和PI-3的比表面积SBET分别为78.4 、17.7和59.3 m2/g。相比较PI-2而言,PI-1与PI-3具有更大的比表面积。由此可知,在相同的合成工艺条件下,聚合物的化学结构对其比表面积有较大影响。此外,从与电解液接触面积的角度来看,电极材料的比表面积越大则越有利于电极材料理论容量的实现。由图6(b)可知:3种 PI 的孔尺寸大多分布在2~50 nm ;PI-2和PI-3 除了介孔之外还存在许多大孔;PI-1孔径分布更加均匀,有利于提升锂离子快速扩散的能力,并能够抑制聚合物链在充放电过程中的结构变化。利用DFT(solid electrolyte interface)模型对比3种PI 材料的孔体积,结果如表 1。

2.3 PI微球的电化学性能表征

2.3.1 循环伏安法

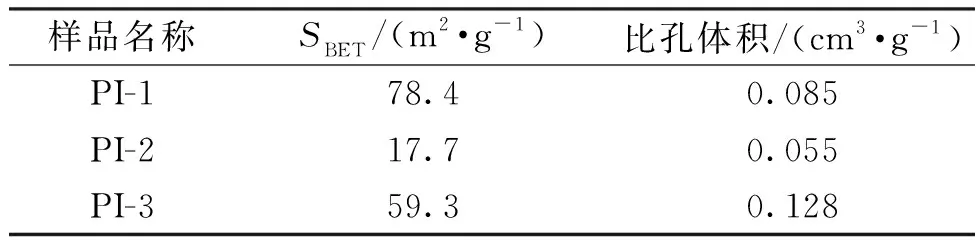

通过使用锂金属作为对电极组装的CR-2032型半电池来表征PI的电化学性能,所有测试均在温度为30 ℃条件下完成。为了评估PI微球作为锂离子电池负极材料的电化学性能,采用循坏伏安测试探测其氧化还原电位。图7 为 3 种结构PI电极在0.01~3.00 V 的电压曲线,以0.2 mV/s 的扫描速率测试最初的 3次循环。

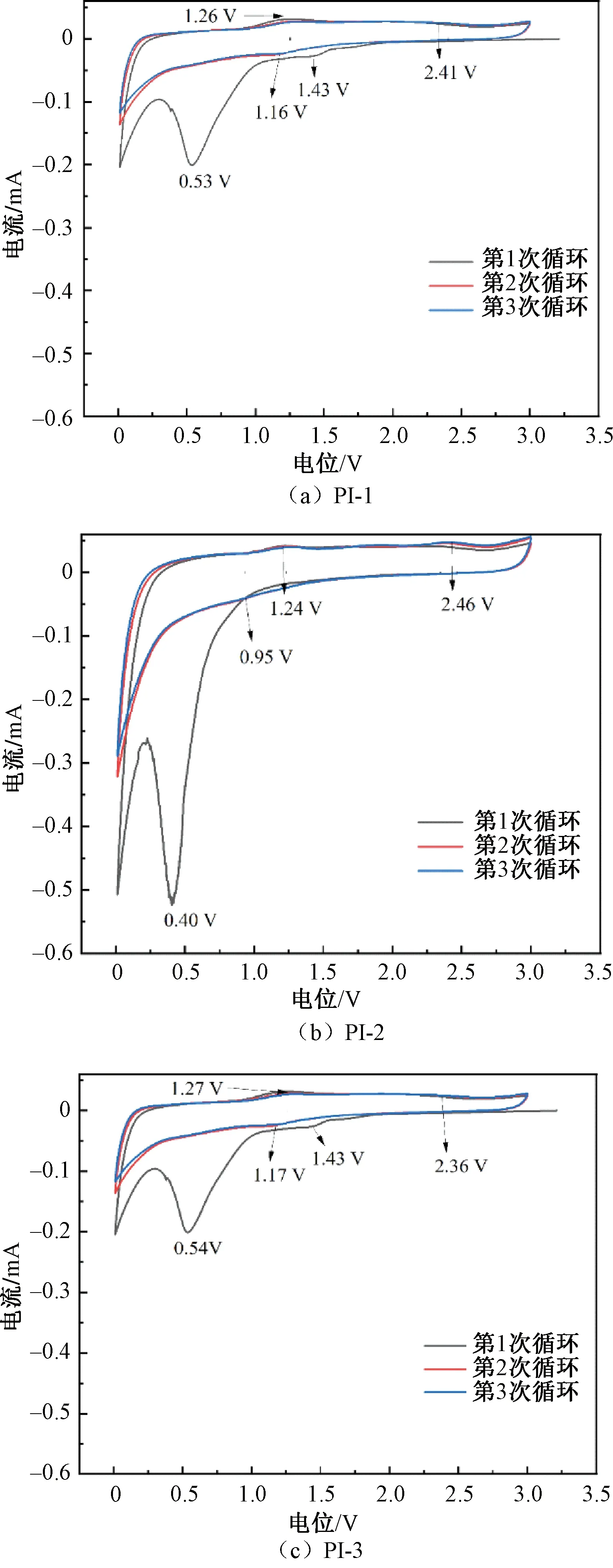

表1 化学结构不同的PI的比表面积和比孔体积

图7 3种 PI的循环伏安曲线Fig.7 Cyclic voltammetry curves of three kinds of PI

由图7可知,3种结构PI的循环伏安曲线在第1次循环时,均在0.50 V附近观察到 1 个宽而强峰,而在接下来的循环中这个峰没有再次出现。这种不可逆还原归因于:一是负极材料于电解液中锂离子的不可逆反应;二是固体电解质界面(solid electrolyte interface, SEI)的形成为有机电极的共同特征。此外3种结构的PI均在1.40 V左右还有一个还原峰对应羰基的嵌锂;第2次循环和第3次循环在1.10 V左右有一个典型的还原峰,在1.20 和2.40 V 左右有2个典型的氧化峰,分别与PI电极的锂化和脱锂过程有关。对于 3 种结构的PI来说,从第2次循环开始其充放电曲线基本重叠,证明PI电极材料具有较好的可逆性与稳定性。

2.3.2 循环性能和倍率性能

文献[12]研究表明PI电极的嵌锂机制,其中每个羰基可嵌一个锂离子,含羰基的共轭体系中的苯环以及酰亚胺环相继嵌入锂,由于对苯二胺没有共轭体系支撑,所以来自对苯二胺的C6芳香苯环不能实现超理化。以PI-1为例的PI电极嵌锂机制图如图8 所示。

图8 PI-1嵌锂反应示意图Fig.8 Schematic diagram of PI-1 embedded lithium reaction

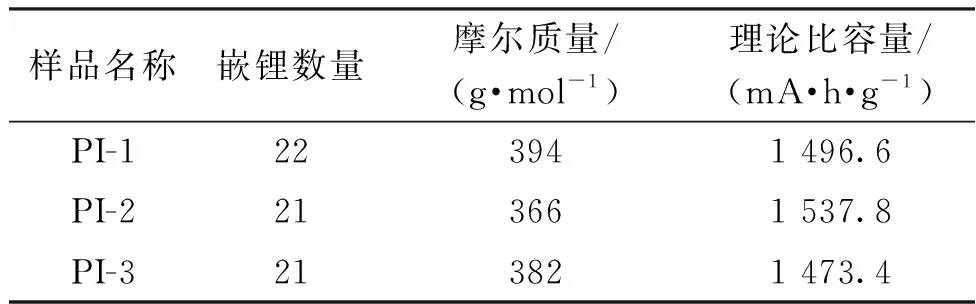

式(1)为理论比容量计算公式,根据该公式计算 PI 的理论比容量如表2所示。

表2 不同化学结构PI的理论比容量

(1)

式中:C为理论比容量;n为可接受电子数;F为法拉第常数;Mn为聚酰亚胺重复单元的相对分子质量。

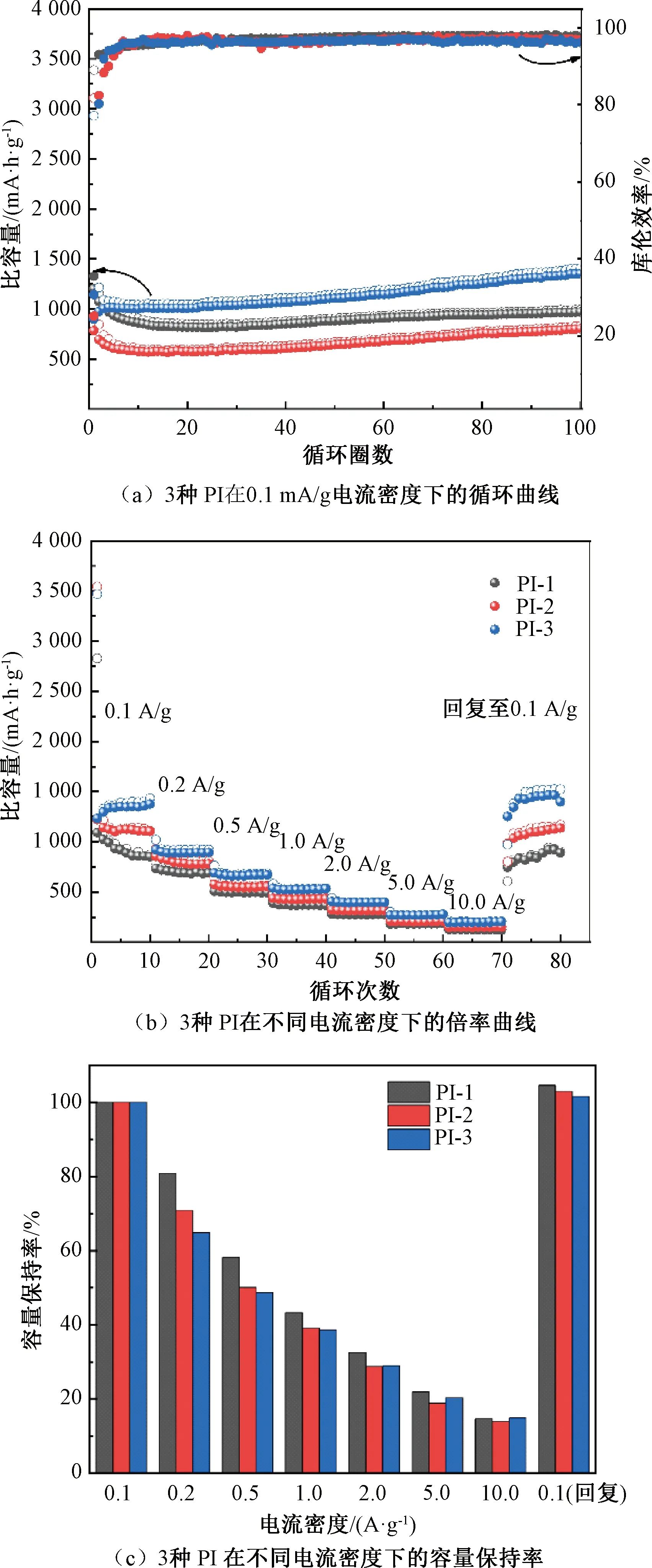

电压为0.01~3.00 V时,电流密度为0.1 A/g作为测试条件对半电池进行充放电测试的循环曲线如图9(a)所示。由图9(a)可知:PI-1电极所对应电池的初始放电比容量和充电比容量分别为3 365.5和1 202.4 mA·h/g,库伦效率(Coulomb efficiency,CE)为35.5%;PI-2电极放电比容量和充电比容量分别是3 106.1和782.6 mA·h/g,CE为 25.2%;PI-3电极放电比容量和充电比容量分别为2 928.8和899.5 mA·h/g,CE为 30.7%。而造成第1次循环不可逆容量损失的原因在于 SEI的形成,这与图7所反映的循环伏安测量结果一致。前期有一段容量衰减,在第25次循环之后,由于SEI的稳定形成以及副反应的消失,电池的比容量显现出缓慢增加的趋势,这由于活性材料在循环过程中经历了一个活化过程。有部分负极活性材料在循环开始时没有很好地参与嵌锂反应,但是随着循环次数的增加,材料浸润性的提升增强了锂离子的扩散动力学,锂离子可以更快、更多地嵌入负极中,由此表现为比容量逐渐上升。循环100次后,PI-1、PI-2和PI-3的放电比容量分别为969.4、801.2、1 368.6 mA·h/g,三者CE分别为97.8%、96.7%和96.6%。三者与传统的石墨负极比容量(372.0 mA·h/g)相比,前者可逆容量均得到了显著的提高。其中,PI-1展现出了优于PI-2和PI-3的CE,而这种高效率来自于负极材料与电解液的兼容性,且与一些易溶于电解液的有机材料不同,具有刚性结构的PI极大地降低了活性材料在电解液中的溶解行为。

图9 3种 PI 的电化学性能Fig.9 Electrochemical properties of three kinds of PI

对3种PI电极进行了倍率性能测试,结果如图9(b)所示。本文设置了0.1、0.2、0.5、1.0、2.0、5.0和10.0 A/g共7种电流密度,最后回到0.1 A/g,每个电流密度循环10次。由图9(b)可知,PI-1、PI-2和PI-3在0.1 A/g电流密度下的比容量分别为851.5、1 104.6和1 377.5 mA·h/g,结合表2中各结构的理论比容量计算可知,PI-1、PI-2和PI-3的理论比容量实现率分别达56.9%、71.8%和93.5%,PI-3具有更高的理论容量实现率。3种PI结构电极都表现出了良好的倍率性能,在 10.0 A/g电流密度下PI-1、PI-2和PI-3的比容量分别为125.1、152.8和205.6 mA·h/g。当电流密度回复到0.1 A/g 时,PI-1、PI-2和PI-3的比容量仍然可保持为891.1、1 137.7和1 399.0 mA·h/g,相当于初始比容量的104.6%、103.0%和101.6%。

以0.1 A/g电流密度下的第1次循环可逆容量为基准,取不同电流密度下第10次循环得到的比容量计算在高倍率下PI电极的容量保持率,结果如图9(c)所示。由图9(c)可知,在任意一电流密度下PI-1均具有最高的容量保持率,其中在电流密度为0.2、0.5、1.0、2.0、5.0 A/g下,容量保持率分别为80%、58%、43%、32%、22%和15%,而当电流密度回复到0.1 A/g时,相应的比容量已经超过第1次循环可逆容量,容量保持率为105%。

2.3.3 交流阻抗测试

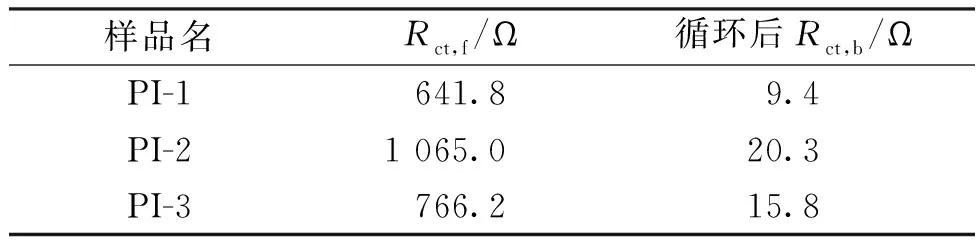

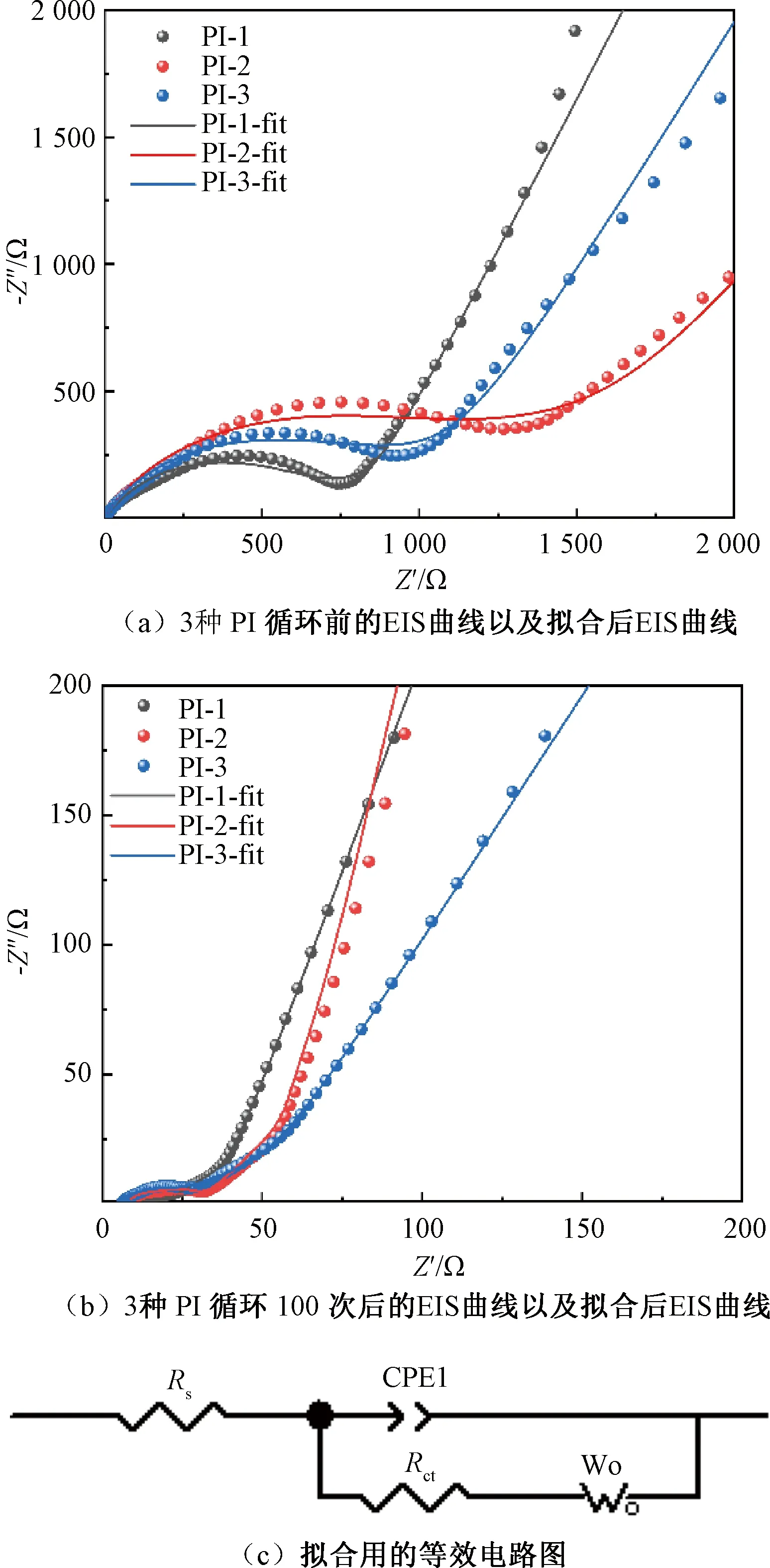

为了研究PI负极材料的离子传输性能,在电流密度为0.1 A/g 下,经100次循环后采用了电化学阻抗谱 (electrochemical impedance spectroscopy, EIS)测试,所得EIS图如图10所示。由图10可知,PI负极材料表现出一个电荷转移电阻,来自电解质-电极界面。用等效电路图拟合电池内部电路得到了循环前转移电阻Rct,f和循环 100 次后的转移电阻Rct,b数据,如表3所示。

表3 循环前后化学结构不同PI的转移电阻值

图10 3种 PI的 EIS 性能Fig.10 EIS performance of three kinds of PI

经过100次循环后PI负极的转移电阻值均有明显的降低,这表明在循环中电极表面形成了良好的SEI与较小的电阻界面,使得PI负极具有更快的电荷传输能力。由表3 可以看出,无论是在循环前还是循环后,PI-1 都拥有最小的电荷转移电阻。这意味着PI-1电极具有更快速的电荷转移能力,有利于锂离子电池电化学性能的提升。

3 结 论

本文采用溶剂热法制备了PI-1、PI-2和PI-3等3种不同化学结构的PI微球,对其形貌、结构进行了表征,并探究了3种PI作为锂离子电池负极材料的电化学性能。结果表明,BTDA-PDA型 PI-1具有规整的纳米球形貌,并表现出了较好的循环性能以及倍率性能。在0.1 mA/g 的电流密度下循环100次后,PI-1电极的放电比容量稳定在969.4 mA·h/g,且具有较高的CE。在10.0 mA/g的电流密度下,PI-1电极放电比容量稳定在125.1 mA·h/g,当回到0.1 mA/g电流密度时,容量可以快速恢复,并且容量保持率接近105%。在任意电流密度下PI-1容量保持率均优于PI-2和PI-3电极。

由于PI-1具有较大的比表面积,在脱嵌锂过程中伴随着更多副反应的发生,实际比容量与理论比容量差距相对较大,所以如何提升PI-1电极的理论比容量实现率是后续工作需要改进的。希望通过本研究工作可以给绿色、环保、可持续、高性能的锂离子电池负极材料提供一些思路。