柔性莫来石纤维的离心纺丝制备及其结构调控

2023-10-08孟胜楠阳a俞建勇a彬a

李 洋,孟胜楠,张 旋,斯 阳a,,,俞建勇a,,丁 彬a,

(东华大学 a.材料科学与工程学院,b.纺织学院,c.纺织科技创新中心, 上海 201620)

莫来石纤维是由莫来石相(3Al2O3·2SiO2)构成的耐高温陶瓷纤维,其纤维中氧化铝质量分数为72%~80%、氧化硅质量分数为18%~27%,内部为微晶态,最高使用温度可达1 700 ℃,具有高强度、高模量、超高耐温、耐氧化、电绝缘性等优点,常用作耐高温绝热材料、高性能复合材料和催化剂载体等,在国防军工、航空航天、民用工业等领域具有广泛的应用前景[1-4]。自20世纪70年代英国ICI公司首先生产出saffil纤维[5]以来,国外已有数家公司成功制备莫来石纤维且垄断生产技术,例如美国3 M公司[6]、日本三菱公司[7]、日本住友公司[8]等。而国内莫来石制备技术缺乏,所制备的莫来石纤维直径粗、柔性差、强度低、易粉化,导致其与国外产品性能差距较大[9]。因此,亟需对柔性莫来石纤维的制备工艺进行研究,对提高我国技术装备水平、打破国外技术封锁具有重要的意义。

陶瓷纤维常用的纺丝方法包括熔融纺丝法、模板法、挤出法、静电纺丝法和离心纺丝法等[10]。熔融纺丝法的纺丝速度可达1 000 m/min,但其制备温度高(通常>2 100 ℃)[11]、耗能大、产量低;模板法[12]通过溶胶涂覆天然或合成模板材料后烧制,成本较高、涂覆速度低(<30 m/min);挤出法[13]易出现溶胶堵塞情况,技术难度大、挤出速度慢(5~60 m/min)且纤维直径不均匀;静电纺丝法[14]生产效率低(<0.1 g/min)、运行成本高。此外,与高温熔融金属及其氧化物制备纺丝液相比,溶胶-凝胶法制备的纺丝液具有金属醇盐水解-缩聚反应可控,同时其在纺丝成纤过程中加工温度低(<100 ℃)、纺丝速度高(可达4 000 r/min),所得纤维具有纯度及均匀性高等优点[1,10]。因此,本文采取基于溶胶-凝胶法制备纺丝溶液的离心纺丝法制备纤维,并对莫来石纤维的制备工艺进行研究。具体是以硝酸铝和异丙醇铝为铝源、正硅酸乙酯为硅源,通过水解-缩聚-浓缩获得可纺性溶胶溶液,利用离心纺丝成纤和高温陶瓷化工艺制备柔性莫来石纤维,研究了氧化物的质量分数及温度对可纺溶胶黏度的影响规律,探索了溶胶配比和煅烧温度与纤维形貌及晶型结构的内在关联,研究结果对后续莫来石纤维批量化生产具有指导意义。

1 试验部分

1.1 试验材料及仪器

试验材料:硝酸铝(ammonium nitrate,AN),分析纯,上海振欣试剂厂;异丙醇铝(aluminium isopropoxide,AIP),化学纯,河南林夕生物科技有限公司;正硅酸乙酯(tetraethyl orthosilicate,TEOS),分析纯,杭州硅宝化工有限公司;聚乙烯吡咯烷酮(polyvinylpyrrolidone,PVP,K30,分子质量为44 000~54 000 g/mol),上海其福青材料科技有限公司;硝酸(nitric acid,HNO3),分析纯,上海阿拉丁生化科技股份有限公司。上述试剂在使用时不需后续提纯处理。

1.2 试验方法

1.2.1 可纺性溶胶配制

在室温下将AN和去离子水加入三颈瓶中搅拌20 min,待AN完全溶解后,缓慢加入AIP并剧烈搅拌60 min,随后缓慢加入TEOS,在常温下搅拌20 h获得浅灰色半透明溶胶。将上述溶胶在85 ℃下回流搅拌6 h,得到无色澄清的铝硅溶胶,其中AN、H2O、AIP、TEOS的物质的量比为0.167∶35.010∶1.000∶0.467。分别以氧化物质量的10%、15%、20%、25%加入PVP,在60 ℃条件下搅拌2 h,再加入TEOS以调控溶胶中铝(Al)、硅(Si)元素的物质量的比(n(Al)∶n(Si)),在60 ℃条件下搅拌2 h后获得透明溶胶。在透明溶胶的基础上经真空浓缩获得可纺性溶胶。

1.2.2 初生纤维制备

将可纺性溶胶分别注射入离心纺装置的4根4 mL圆形针筒中,将4根圆形针筒固定在圆形装盘上,采用本实验室自制的小型离心纺装置进行纺丝。试验的离心纺丝设备参数:纺丝针头共4根,其直径为0.6 mm,离心纺丝的转速为6 000 r/min,鼓风温度为80 ℃,环境温度为(25±2)℃,相对湿度为(50±2)%。随后,将收集的纤维放入40 ℃烘箱中烘干10 h,获得初生纤维。

1.2.3 陶瓷纤维制备

将初生纤维放置于马弗炉中煅烧。试验的煅烧工艺:温度以5 ℃/min的速度从30 ℃升至200 ℃,保温30 min,再以1 ℃/min速度升温至600 ℃,保温30 min,以10 ℃/min速度升温至纤维陶瓷化所需温度(900、1 000、1 100、1 200、1 300 ℃),并于该温度下保温1 h后得到陶瓷纤维。

1.3 性能测试与表征

黏度:采用NDJ-5 T型数显旋转黏度仪分析溶胶黏度。

表观形貌:采用日本日立SU 8010型扫描电子显微镜(scanning electron microscope, SEM)观察纤维的微观形貌。纤维样品测试前经喷金处理。

溶剂残留:采用美国Q500型同步热分析仪分析纤维中溶剂的残留情况。在空气气氛下,恒定温度为40 ℃,流量为10 mL/min,观察损失质量随时间变化。

热失重:采用德国Netzsch-STA 409型热重分析仪分析纤维热失重的情况。在空气气氛下,以10 ℃/min的升温速率,从室温升温至900 ℃,观察损失质量随时间变化。

晶型结构:采用德国布鲁克D8 Advance型X射线衍射仪(X-ray diffractometer, XRD)分析纤维的晶型结构。射线源为Cu Kα射线,波长为1.540 6×10-10m,扫描范围为5°~90°,扫描速率为2(°)/min。

2 结果与讨论

2.1 可纺溶胶黏度调控

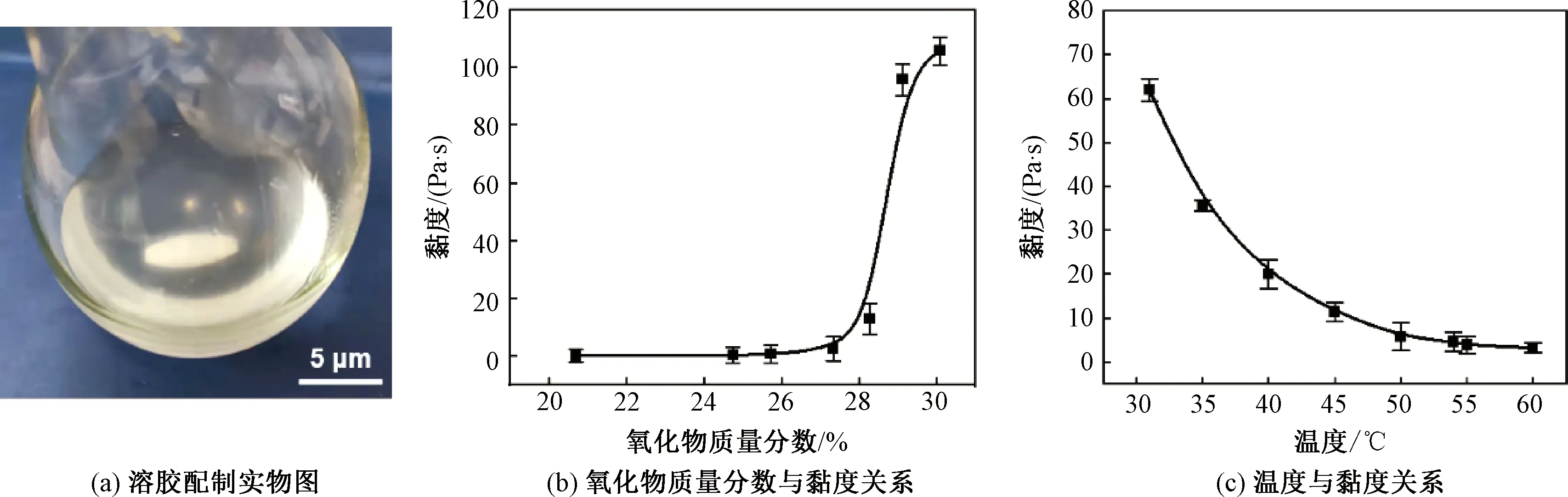

Leivo等[15]研究表明,硝酸铝和正硅酸乙酯对异丙醇铝有胶溶作用,反之异丙醇铝对正硅酸乙酯的自缩聚有抑制作用。为更好地抑制正硅酸乙酯的自缩聚,并促进异丙醇铝与正硅酸乙酯的反应,本研究采取AN、H2O、AIP、TEOS的物质的量比为0.167∶35.010∶1.000∶0.467。在该配比下,硅、铝源经20 h水解-缩聚反应,并于85 ℃回流搅拌6 h得到的溶胶是均一、透明的,如图1(a)所示。由图1(a)表明正硅酸乙酯的自缩聚反应得到抑制,异丙醇铝完全水解并参与缩聚反应。因硅、铝溶胶的可纺性与其黏度相关,其黏度由氧化物质量分数和温度决定,在本试验中,由于黏度不易实时控制,故通过定量氧化物以控制溶胶的黏度,便于后续试验研究。莫来石溶胶在室温(23 ℃)下的黏度随溶胶氧化物质量分数的变化曲线如图1(b)所示。当莫来石溶胶的氧化物质量分数小于27.50%时,其黏度增加幅度随溶胶氧化物质量分数增大的变化不明显;当氧化物质量分数超过28.00%,在浓缩过程中,莫来石溶胶粒子的间距不断减小,溶胶粒子之间通过粒子表面羟基形成氢键,当超过临界浓度,继续进行浓缩时,会进一步压缩溶胶粒子间距,使得溶胶体系内的氢键数目急剧增加;此外,氧化物质量分数的增加,导致纺丝助剂PVP的分子链间缠结点增加,最终导致溶胶的黏度急剧增大。当氧化物质量分数由28.28%增加至30.09%时,溶胶黏度由12.67 Pa·s增加至105.82 Pa·s,提升了一个数量级。因此控制氧化物质量分数是控制莫来石溶胶黏度的最方便、最有利的手段,便于后续规模化生产的黏度调控。

图1 莫来石溶胶实物图及氧化物质量分数、温度与溶胶黏度的关系Fig.1 Physical map of mullite sol and the relationship between oxide mass fraction, temperature and sol viscosity

莫来石溶胶黏度随温度的变化规律如图1(c)所示。莫来石溶胶的黏度受温度影响很大,由于莫来石溶胶中加入了纺丝助剂PVP,使得溶胶中除溶胶粒子间存在氢键外,溶胶粒子与PVP、PVP分子链内部及分子间均存在大量氢键,当制备温度低于50 ℃时,体系内氢键密度较高,但在升温过程中,溶胶粒子间氢键及溶胶粒子与PVP间氢键受热被破坏的程度大,使得溶胶的黏度随温度的上升而急剧下降。由图1(c)可知:温度从30 ℃上升至50 ℃时,莫来石溶胶的黏度由61.88 Pa·s降至5.74 Pa·s,降低了90.72%;进一步升温超过55 ℃时,PVP分子链上仅有极少溶胶粒子且PVP分子间氢键受热断裂的相对数量减小,PVP分子链由缠结状态转变伸展状态,莫来石溶胶黏度随温度的上升而变化较小,60 ℃时溶胶黏度为3.20 Pa·s。

由于莫来石溶胶属于温敏性流体,溶胶黏度对纤维成型影响很大。根据文献[3]中纺丝参数可知,常温下可纺溶胶对应的黏度为8~32 Pa·s,同时,低黏度溶胶成纤工艺简单,所获的纤维直径细。因此,本文选取莫来石溶胶的氧化物质量分数为28%以及溶胶温度为60 ℃进行离心纺丝成纤研究。

2.2 初生纤维调控

2.2.1 溶胶配比

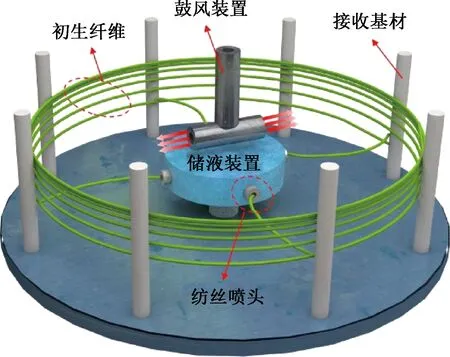

将上述可纺性溶胶在离心转速为6 000 r/min和鼓风温度为80 ℃的条件下,经离心纺丝制备得到初生纤维,其离心纺丝设备由本实验室自行设计,其中储液装置被设计可装载5 mL可纺性溶液,纺丝喷头可根据纺丝要求进行更换。高速离心纺制备纳米纤维示意图如图2所示。

图2 高速离心纺制备纤维示意图Fig.2 Schematic diagram of the preparation of fibers by high-speed centrifugal spinning

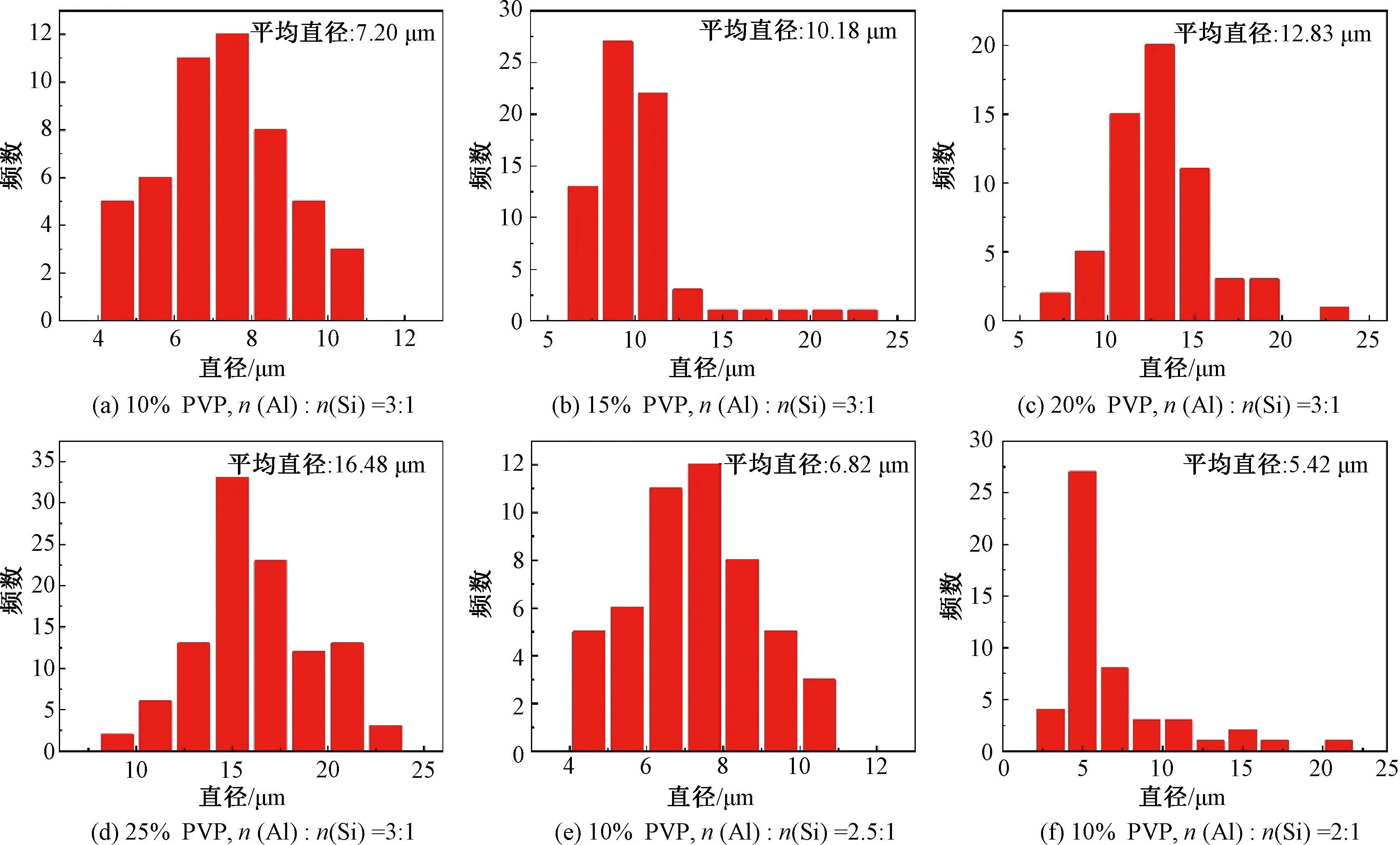

在本文中,通过调控莫来石溶胶中纺丝助剂PVP质量分数及n(Al)∶n(Si)获得直径均匀的初生纤维形貌和直径分别如图3和4所示。由图3可知,采用上述离心纺丝工艺获得的初生纤维直径分布均匀、形貌良好、表面光滑、无裂纹。由图3中右上角的特写小图可知,当n(Al)∶n(Si)为3∶1时,初生纤维直径随PVP质量分数的增加而变大。这是因为PVP加入后增加了溶胶中氢键的密度,而且PVP分子链上的羰基可与莫来石溶胶粒子表面的羟基产生氢键作用,增加了链段纠缠性,进而提高溶胶的黏度。由此,在相同工艺参数下,纤维固化成型速度快,所得初生纤维的直径增大。结合图4(a)~(d)可知,PVP质量分数为10%、15%、20%、25%时,对应初生纤维平均直径分别为7.20、10.18、12.83、16.48 μm。

图3 初生纤维的微观形貌图Fig.3 Microscopic morphology of the primary fibers

图4 初生纤维的直径分布图Fig.4 Diameter distribution of the primary fibers

在此基础上,继续探究n(Al)∶n(Si)对纤维形貌的影响。由图3(a)、3(e)、3(f)可知,当PVP质量分数为10%时,随着n(Al)∶n(Si)由3∶1降低到2.5∶1,初生纤维直径减小为6.82 μm(见图4(e))。这是因为n(Al)∶n(Si)降低,即TEOS质量分数的增加,导致最终溶胶粒子除莫来石溶胶粒子外,还存在少量的硅溶胶粒子;在溶胶合成过程中,铝元素的配位数为6,硅元素的配位数为4,最终导致莫来石溶胶表面羟基数多于硅溶胶。由此,硅溶胶粒子数量的增加降低了可纺性溶胶的黏度,在离心纺丝过程中纤维固化成型慢,纤维直径减小。n(Al)∶n(Si)继续降低至2∶1时,纤维直径减小至5.42 μm(见图4(f))。

由此可知:PVP质量分数对纤维直径影响较大,PVP质量分数由10%增加至25%,纤维直径增加了128.9%;而n(Al)∶n(Si)对纤维直径影响较小,当n(Al)∶n(Si)为2∶1~3∶1时,纤维直径分布在5.42~7.20 μm。故后续以PVP质量分数为10%的初生纤维进行陶瓷化研究。

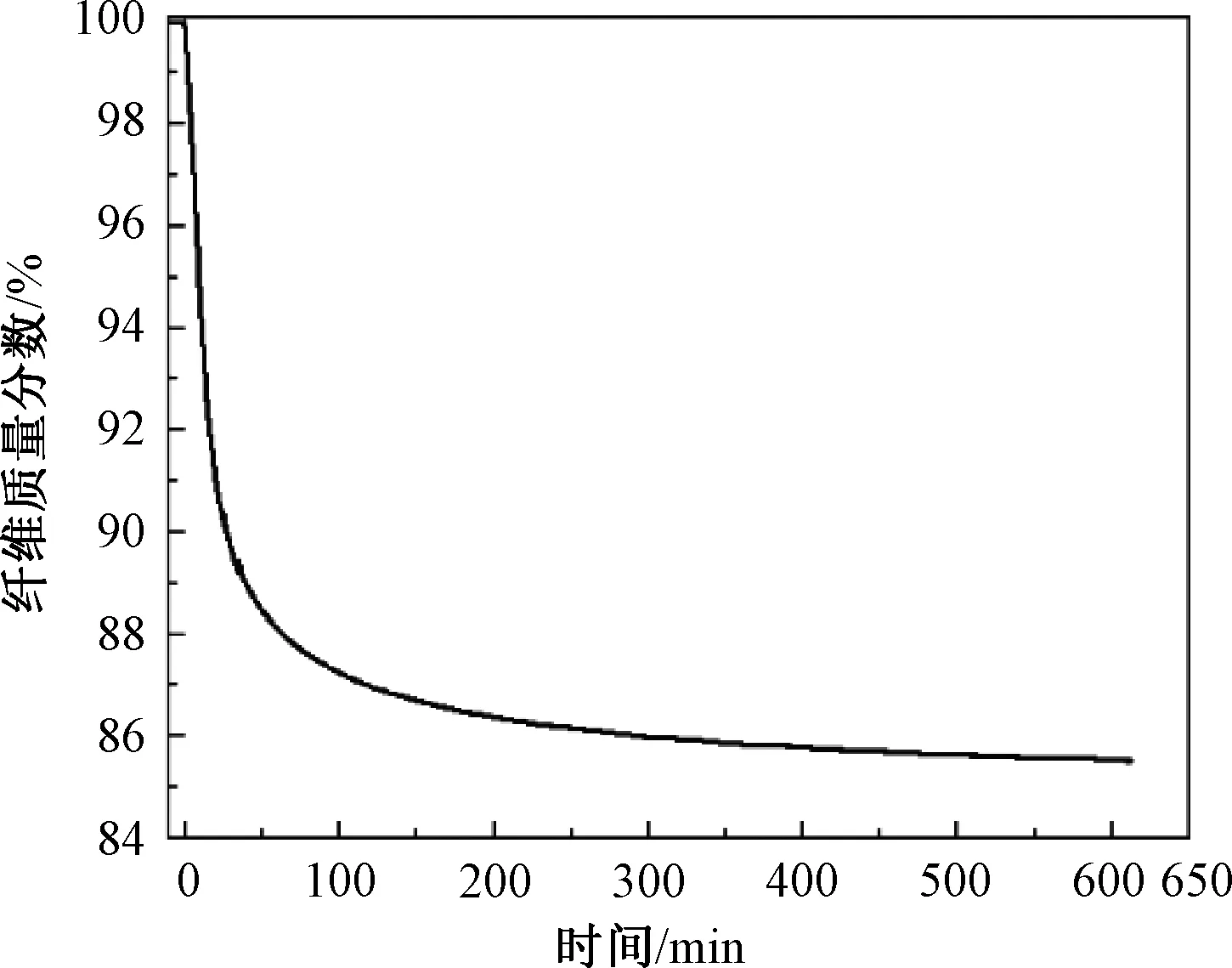

2.2.2 初生纤维的水分残留

由于离心纺初生纤维中含有40%~45%的氧化物以及10%~20%的自由水[10],自由水的存在易导致初生纤维间产生粘连现象,并且在煅烧过程中自由水的挥发易于纤维内部遗留空洞,不利于陶瓷化纤维形成致密结构。本文研究在40 ℃恒温下初生纤维质量分数随时间的变化如图5所示。

图5 初生纤维在40 ℃下的质量分数随时间的变化Fig.5 Variation of the primary fiber mass fraction with time at 40 ℃

由图5可知,40 ℃恒温停留1 h,初生纤维的质量分数剧烈降低。这是因为在初生纤维表层中存在约12%的水分子,随着40 ℃恒温停留时间的增加,纤维内部自由水逐渐向表层迁移、挥发,初生纤维质量分数不断缓慢减小。停留时间延长至10 h时,初生纤维质量分数降低至85.5%,自由水几乎完全挥发。自由水的蒸发有利于促进凝胶离子之间的聚集,为后续陶瓷化纤维致密化奠定良好的基础。因此,初生纤维在高温煅烧前需经40 ℃、10 h的烘干工艺。

2.3 陶瓷纤维表征

2.3.1 陶瓷化过程及表观形貌

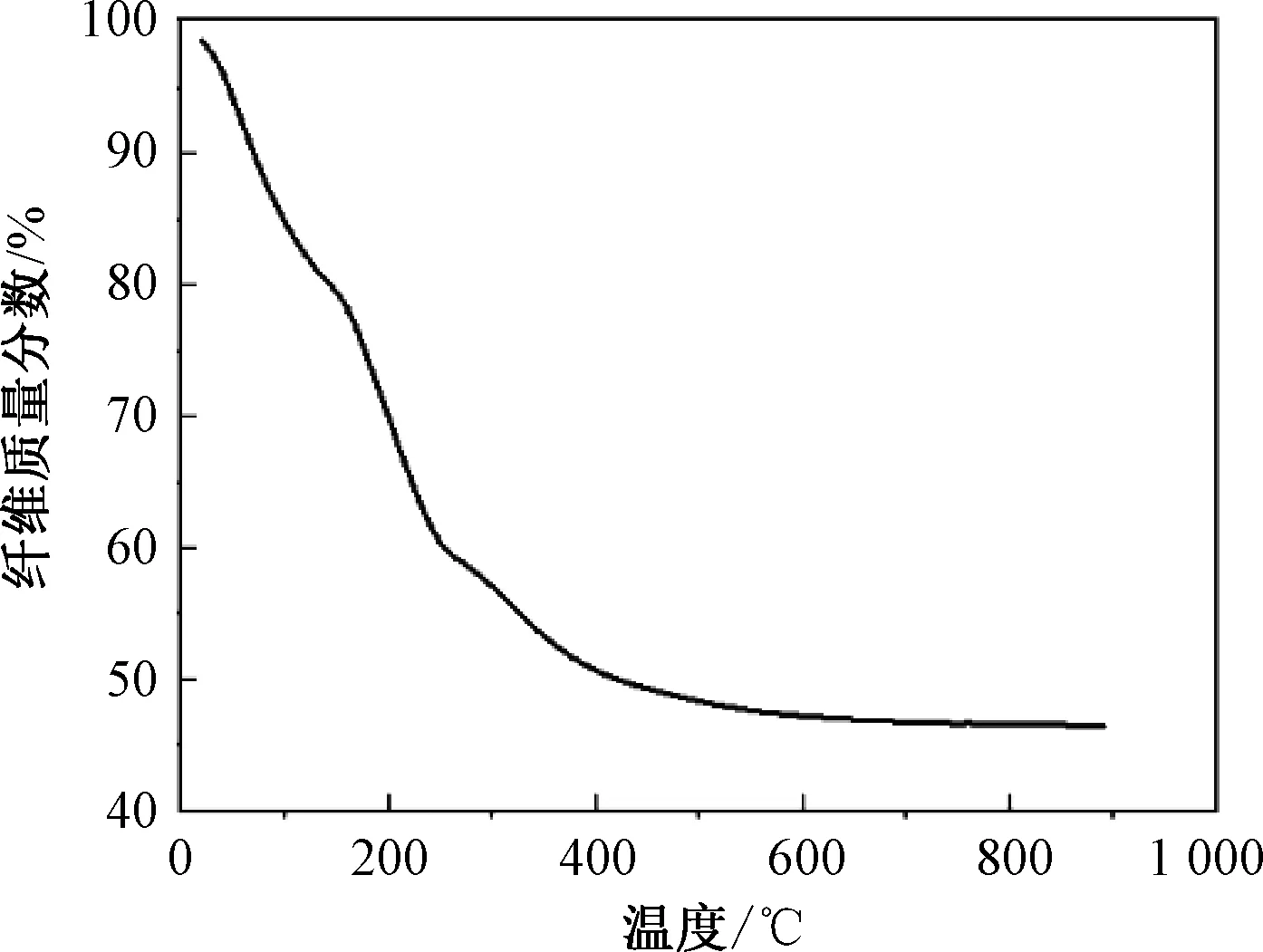

初生纤维的热失重曲线如图6所示。由图6可知,纤维的热失重主要发生在800 ℃之前,其中:低于140 ℃的热失重主要是由于纤维中自由水、结合水的脱除;随着温度上升至260 ℃,前驱体溶胶的羟基缩合脱去从而导致热失重进一步增加;温度增加到800 ℃,有机聚合物PVP、硝酸盐以及有机醇的降解,致使残留物的质量分数维持在46%左右;超过800 ℃后,纤维热失重不再增加,说明其失重过程已经结束。

图6 初生纤维热失重曲线图Fig.6 Thermogravimetric curve of primary fiber

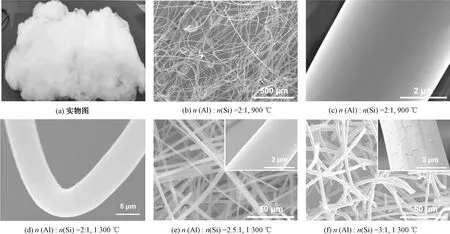

陶瓷纤维实物图及不同煅烧温度、n(Al)∶n(Si)的纤维形貌如图7所示。由图7(a)可知,初生纤维经900 ℃去除有机物后可获得完整的、自支撑的陶瓷纤维聚集体,观察SEM图(见图7(b)),陶瓷纤维形貌完整、直径均匀,并呈现卷曲缠绕的状态,表现出一定的柔韧性。大倍数电镜下观察单根陶瓷化纤维(见图7(c)),其表面光滑且无裂纹。经过煅烧后,纤维直径从5.42 μm减小到5.00 μm。这是因为在烧结过程中纤维内的有机成分、氢氧化物、硝酸根的分解和挥发而导致的纤维直径收缩。不同n(Al)∶n(Si)所制备的纤维在1 300 ℃煅烧后的形貌如图7(d)~(f)所示。当n(Al)∶n(Si)为2∶1时,煅烧温度由900 ℃升高至1 300 ℃,纤维直径进一步缩小至3.00~4.00 μm(见图7(d))。结合图6可知,随着温度的上升,纤维的质量不再变化,故纤维直径的变化与溶剂或小分子挥发无关,而是由于温度的升高纤维内部的晶体结构变化、晶核减小、纤维致密化所致的。此外,纤维始终保持较好的弯曲性和光滑性,表明纤维在此条件下具有良好的柔性和致密性。当n(Al)∶n(Si)增加至2.5∶1时,纤维表面光滑、致密(见图7(e)),这是由于纤维中含有少量的无定形二氧化硅,其能够促进纤维的致密化[16]。当n(Al)∶n(Si)增加至3∶1时,由于铝、硅原子主要构成Al—O—Si键,在烧结过程直接原位转化为莫来石晶型,无定型氧化硅的缺乏使得烧结过程中晶粒难以迁移而导致堆砌紧密性差、纤维易产生孔洞。因此,在图7(f)小图中可以明显观察到陶瓷纤维表面存在大量的裂纹,裂纹的存在使得纤维易断裂,从而破坏纤维的连续性,最终获得莫来石纤维为短纤维。

图7 陶瓷纤维实物图及不同煅烧温度、n(Al)∶n(Si)的纤维形貌图Fig.7 Physical drawing of ceramic fibers and morphology of ceramic fibers with different calcination temperature and n(Al)∶n(Si)

2.3.2 晶型结构

不同n(Al)∶n(Si)、煅烧温度(900、1 000、1 100、1 200、1 300 ℃)对莫来石纤维晶型结构的影响如图8所示。

当n(Al)∶n(Si)为2∶1时,溶胶粒子主要为Si—O—Si,其形成莫来石相的温度较高[17],不适宜大规模生产,故在此仅研究n(Al)∶n(Si)为2.5∶1和3∶1在不同煅烧温度下的晶型结构。由图8(a)可知:当n(Al)∶n(Si)为2.5∶1,煅烧温度为900 ℃时,纤维晶型为无定形相;随着煅烧温度升高至1 000 ℃,纤维中出现θ-Al2O3、η-Al2O3混合相;煅烧温度升高至1 100 ℃,晶型全部转化为γ-Al2O3相;当煅烧温度为1 200 ℃时,出现莫来石相;煅烧温度升高为1 300 ℃时,纤维晶型全部转变为莫来石相。由图8(b)可知:当n(Al)∶n(Si)为3∶1、煅烧温度为900 ℃时,与n(Al)∶n(Si)为2.5∶1相同,纤维晶型均为无定型相;随着煅烧温度升高至1 000 ℃,晶型全部转化为莫来石相,此时莫来石的晶粒尺寸小、峰值不明显且杂峰较多;当煅烧温度为1 200 ℃时,莫来石晶型结构更加完善,晶粒尺寸增大、峰值明显。相比较n(Al)∶n(Si)为2.5∶1的陶瓷纤维,n(Al)∶n(Si)为3∶1的陶瓷纤维在更低温度下形成莫来石相。这是因为n(Al)∶n(Si)为2.5∶1的溶胶体系中,存在Si—O—Si键构成的溶胶和Al—O—Al键构成的溶胶,初生纤维在煅烧过程中Al—O—Al键构成的溶胶先形成过渡态Al2O3晶型,当温度超过1 200 ℃时,过渡态氧化铝晶体结构与无定形氧化硅进一步反应才可生成莫来石。而当n(Al)∶n(Si)为3∶1时,溶胶粒子主要是由Al—O—Si键构成,Al—O—Si结构的溶胶可在1 000 ℃时转换为莫来石晶型,符合静电纺莫来石纤维晶型转化温度[18]。

3 结 论

本文以AN和AIP为铝源、TEOS为硅源,通过铝、硅的水解-缩聚反应制备可纺性溶胶,采用高速离心纺丝法和高温煅烧陶瓷化工艺实现柔性莫来石纤维的可控制备,并对其溶胶黏度、纤维形貌及直径、溶剂残留和晶型结构进行表征,探索了氧化物质量分数、离心纺丝温度、聚合物的质量分数、n(Al)∶n(Si)及煅烧工艺参数与可纺溶胶黏度、纤维形貌和晶型的关系,得到了制备柔性莫来石纤维的最佳工艺参数。黏度测试表明,质量分数超过28%的氧化物极大地影响了可纺性溶胶的黏度,该可纺性溶胶属于温敏性流体;形貌测试表明,自制离心纺丝设备可获得形貌良好的初生纤维,并且PVP质量分数可明显增大初生纤维的直径,而n(Al)∶n(Si)对初生纤维的直径影响很小,同时二氧化硅质量分数的增加有利于降低莫来石纤维的脆性;XRD表明,过量的硅源会导致纤维莫来石化的温度明显升高。因此,离心纺丝法结合1 300 ℃高温煅烧陶瓷化工艺所制备的柔性莫来石纤维具有较好的柔性,有望在航空航天、国防军工等方面具有广泛应用。