基于三自由度液压小车的总段低应力调姿技术

2023-10-08孙登峰张伟军

孙登峰,齐 峰,张伟军

(1.上海交通大学机械与动力工程学院,上海200240;2.江南造船厂精度管理部,上海 201913)

0 引言

总段合拢是总段造船法中耗时较长、精度要求较高的环节,随着总段尺寸的不断增大,传统的吊装工艺耗时长、调整精度不高和局部变形较大的问题日益凸显,目前国内主要船厂普遍开始引入液压式自动化合拢设备,液压对中小车是其中具有代表性的一种[1]。

常见对中小车的液压系统通常仅具备主缸(竖直方向)和副缸(垂直轨道方向)两自由度的可控调节能力,平行轨道方向的运动通常另由伺服电机或液压马达单独驱动,多台小车在PLC的协同控制下完成各项调姿动作[2- 3]。虽然该类小车理论上具有三自由度的调节能力,但是由于其行走单元与油缸分属2个系统,每台车的行走量和油缸运动量之间难以保证同步,因此,在实际对接现场,行走单元通常仅在最终合拢阶段启用而不参与前序调姿工作。仅有两自由度油缸调节能力的小车在执行某些调姿动作,如绕竖直方向旋转时,由于缺少沿轨道方向油缸的配合,仅能靠副缸进行单缸旋转。这种运动实际上会引起较大的局部变形,造成船段内部应力集中[4],严重时可能会导致对接失败。

现有对接方案鲜有涉及总段调姿过程中的应力应变控制,这也是上述两自由度液压小车存在的问题始终未受到关注的原因。针对现有液压小车的不足,本文设计一种具备3个独立可控油缸的液压调姿系统。

1 三自由度液压调姿系统设计

三自由度液压系统包含顶升、左右、前后3个方向油缸,其设计目的是实现多缸协同运动,为此需要精确控制各缸的运动速度以准确执行球头的运动轨迹。基于上述目的,本文设计的液压系统整体如图1所示。液压系统主要由柱塞泵、伺服比例换向阀、压力补偿阀、单向阀和位移传感器等构成。工作时电机带动柱塞泵输出油液,经流溢流阀和单向阀之后分为3路,分别供给顶升油缸、水平左右油缸和水平前后油缸,各油缸均配有位移传感器用于监测是否运动到位和提供速度反馈。顶升油缸的顶升力为2 170 kN,总行程为300 mm,水平两缸推力为206 kN,行程范围为±50 mm。

图1 三自由度液压系统整体

各油缸油路结构相似,现以顶升油缸为例说明其如何实现速度控制,如图2所示。注意为方便理解,图2中进出油路部分简化为仅有柱塞泵和单向阀。速度控制的核心元件为压力补偿阀和伺服比例换向阀。压力补偿阀的内部构造如图2中虚线框所示,包含溢流阀、弹簧和梭阀等。

图2 顶升油缸油路

压力补偿阀的进出油口分别与伺服比例换向阀的油口对应连接,将进出口压力分别记为p1、p2,补偿阀截面积记为Av,弹簧力记为F,则当阀芯处于平衡位置时有:

p1Av=p2Av+F

(1)

(2)

即压力补偿阀的作用是保持后续比例换向阀的P-A、B-T口(若换向则为P-B、A-T口)压力差保持常量C,在本文中设定为2 MPa。而伺服比例换向阀的流量方程为

(3)

Cd为流量系数;ω为阀口面积梯度;xv为阀芯位移;ρ为液压油密度;Kv为等效流量系数。

在压力补偿阀的作用下,通过伺服比例换向阀的流量Q仅由阀芯位移xv决定,而阀芯位移与PLC输出信号sz之间为线性映射关系,即

xv=Kcsz+bvQ=KvKcsz+Kvbv

(4)

对于顶升油缸,忽略液压油的粘滞性影响和体积压缩,有流量连续性方程为

(5)

联立式(4)和式(5)可得

(6)

类似的,其余两缸的运动速度也可由PLC信号实现无级控制,即

(7)

在小车实际工作前,应该首先通过空载实验标定由上式计算得到的油缸运行速度与PLC控制信号之间的线性映射关系,具体实验结果见实验部分。

除了实现速度控制外,液压系统还需要实现位置锁止功能,即油缸运动到位后保持在目标位置,不发生回流,等再次执行运动时再解除锁止。该功能通过液控单向阀和换向阀实现:默认情况下换向阀处于关闭状态,液控单向阀按照普通单向阀工作,此时油缸的有杆腔和无杆腔油路都被切断,实现位置锁定的效果。当油缸需要运动时换向阀上电,控制油路接通,液控单向阀切换至连通状态,油缸油路正常流通。

2 低应力调姿指令准则

液压小车具备三自由度协同运动功能为总段低应力对接提供了硬件基础,接下来还需要分析总段在三自由度小车顶升下的变形情况,为后续球头运动轨迹规划提供参考。以某型驱逐舰舯部舱室为分析对象,借助MSC.Patran&Nastran软件完成模型建立、网格划分和应力应变计算等工作。

首先,根据目标舱室尺寸、板厚、肋位面和开孔等建立船段几何模型。船段长14.0 m,宽8.5 m,高5.5 m,其内部结构如图3所示。模型坐标系采用右手系,原点位于艉部横剖面中心处,x轴指向船艏为正方向,y轴指向左舷为正方向。内部加强框架面到艉部的距离分别为12.5 m、5.5 m,记作肋位1、肋位2。

图3 所用船段内部结构

在Patran中建立几何模型后,使用Paver网格划分器进行有限元网格划分。依据中国船级社的相关规定,使用四边形板壳单元模拟舱壁结构,在部分边界位置使用三角形单元过渡,使用梁单元模拟横梁、纵骨和桁材[5]。

为模拟三自由度液压小车与船段的顶升关系,按照小车的实际顶升位置,选择船段底面相应节点建立4个刚性MPC(多点约束),在每个MPC的独立节点处沿x、y、z方向各连接1个弹簧单元,每个弹簧单元即代表对中小车在该方向上的油缸,具体MPC分布如图4所示。在分析过程中只需改变每个顶升点所连接x、y、z方向弹簧的位移约束即可模拟不同顶升工况下的变形结果,这与实际控制小车时输入3个油缸位移指令是一致的。在载荷方面,由于是静力学仿真,仅需设置单元均匀分布的重力加速度g=9.8 m/s2即可。

图4 船段有限元模型及MPC约束

总段对接过程中常见调姿动作包括同步顶升、绕x、y、z轴旋转等,其中旋转动作又可分为单缸旋转和协同旋转2种方式。从刚体运动学出发,总段的旋转运动通常需要每台小车2~3个油缸协同运动实现,然而在对接现场,由于现有对中小车功能限制或操作人员只关心调整某一轴的指标,经常会下达单缸旋转指令,如仅通过调整左右舷小车顶升油缸(即Z方向)的行程来实现绕X轴的旋转,忽略Y方向油缸需要的连带运动,如图5所示。这种单缸旋转工况可能会对船段外形造成不利影响。

图5 单缸旋转与协同旋转

将上述调姿动作分别设为载荷工况,并添加了2种船段不良受力状态作为对比,经由软件计算得到各工况下应力应变最大值,如表1所示。

表1 各工况下最大变形量和应力

从表1中可以看出,协同旋转可以显著减小船体的变形和内部应力水平,而单缸旋转是以船体局部变形为代价完成运动目标的。

初始时刻船段水平坐墩在对中小车上时,各小车球头处于同一水平面内,并构成封闭多边形S。观察表1中低应力状态的几种工况,其共同点是球头达到目标位置后构成的新多边形S′相对于S仅发生刚性变换,即球头间的相对位置关系保持不变,而单缸旋转、单角顶升和对角扭转这些工况破化了S:单缸旋转下S实际发生了剪切变形,单角顶升和对角扭转工况下球头甚至不再构成同一平面。于是可以得出总段低应力调姿指令准则:全体小车球头应始终维持一刚性平面内,且相对位置关系不变。

3 运动指令解算和油缸运动控制

总段调姿可分为渐进调整和连续调整2种模式。渐进调整即首先通过上文所述旋转动作使船段四角水平,再通过副缸推动使中心线对齐,最终通过行走单元完成总段合拢[6]。每台车需要的运动指令包括3个油缸的运动目标(dx,dy,dz)和运行速度(vx,vy,vz),参考低应力调姿指令准则,可以按照下列步骤计算渐进调姿指令:

a.根据姿态偏差(来自跟踪仪或人工测量)判断所需调姿动作(平移/旋转)、运动方向(平动轴/旋转轴)和调整量大小(根据参考点偏差确定)。

b.若平动则根据运动方向选定对应油缸,给每台车下达相同的油缸目标位置和运动速度即可。

c.若旋转运动则根据已确定的旋转轴位置将船体三维旋转简化为二维旋转。现以绕Z轴旋转为例说明计算方法:图6为球头所在XY平面的俯视图,O点为旋转中心,R为指令参考点,A、B点为其中2台小车的顶升点,设下达的指令是R点绕O点旋转dR,则A、B点的总运动量为

图6 协同旋转指令计算

(8)

考虑到相对于船体尺寸,每次旋转运动带来的角度变化很小(1°以内),A点的速度夹角θ可以视为不变,则A点x、y缸的运动目标为

(9)

类似的,可以计算得到B点各油缸的运动目标。A、B点的运行速度应该遵循的比例关系为

(10)

上述计算中l1、l2、lr、θ等结构特征量均可通过小车组网定位器提前标定得到。

连续调整模式是指直接调整船段6个自由度的整体姿态,理论上通过三自由度液压小车可以实现一步到位[7]。该模式下的调姿指令计算方法如下:

b.记第i台车当前状态下的球头坐标为Api(Ax,Ay,Az),该车球头的目标位置为Bpi,则油缸运动目标为

(11)

c.各油缸的运动速度可以通过指定合适的运动时间t计算得到。

可以看出连续调整模式的运动指令计算相当简单,但其对执行机构的同步性和精确度要求较高,考虑到制造误差和各车液压系统的差异,实际应用中基本不可能做到一步到位。相比之下,渐进调整虽然运动指令计算较为烦琐,但其将六自由度调姿分解为几个子目标逐个实现,每个动作只需要2个方向油缸协同运动,显然更具有可行性。因此在后续实验环节选择渐进调整模式。

在得到各油缸的位移运动指令后,通过速度-位置复合控制实现各液压缸以设定速度完成给定位移的目标[8]。具体实现流程为:

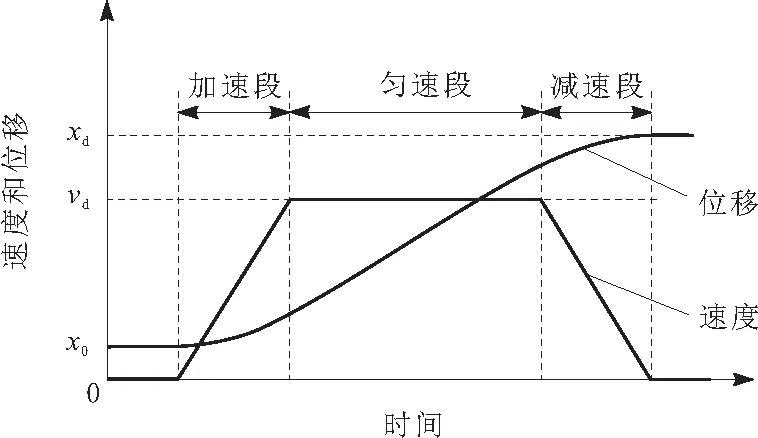

a.在指令刚下达时,以速度前馈控制为主。首先根据位移指令xd计算出相应的目标速度vd。按照图7所示理想运动曲线,将每一时刻对应的目标速度作为控制量输入给PLC,再通过前文所述线性映射关系,PLC通过控制比例换向阀开度控制油缸速度。从速度曲线可以看出,在接近目标位置时速度前馈量将会很小,实现了由速度控制到位置控制的切换。考虑到加速时间较短,可以认为在速度前馈起作用的过程中油缸保持匀速运动。

图7 理想油缸运动曲线

b.位移控制的输入信号为速度设定信号的积分值。相比于直接将目标位置作为输入信号,这样做的好处是在运动初始阶段位置闭环误差很小,保证速度控制起主要作用。而在接近目标位置后,积分量等于目标位置,保证了油缸最终到位的准确性。

4 实验验证与性能分析

本文所设计的三自由度液压小车目前已有4台组装调试完毕,可用于相关实验验证。实验目的首先是验证液压系统速度控制的准确性,然后通过执行一系列调姿动作验证低应力调姿指令的准确性及船体变形情况。实验所用船段与有限元仿真所用三维模型一致,所用4台对中小车顶升位置选择在船体结构刚度较强的肋位1、肋位2处。所用测量设备为Leica AT960激光跟踪仪,具备靶标追踪及自动扫描功能。

4.1 油缸速度控制系数标定

在小车空载状态下,不断调节PLC控制信号输出值,记录对应的油缸运动速度。由于油缸有杆腔和无杆腔的截面积不同,油缸正反向的速度曲线也存在差异。由测量结果可以看出3个油缸的正反向运动速度与PLC的输出信号间均呈现较好的线性相关。由式(6)和式(7)计算出来的理论系数与标定结果对比如表2所示。

表2 速度控制系数理论值与标定值对比

造成理论值与标定值之间偏差的原因为:一方面,考虑到实际油缸运行存在摩擦、振动和压力损耗等情况,理论结果不一定准确;另一方面,标定的速度值是通过测量一定时间内的位移得到,该过程中油缸显然不是全程匀速运行。从实际应用角度出发,应选择标定结果用于后续的速度控制。

4.2 总段低应力调姿实验

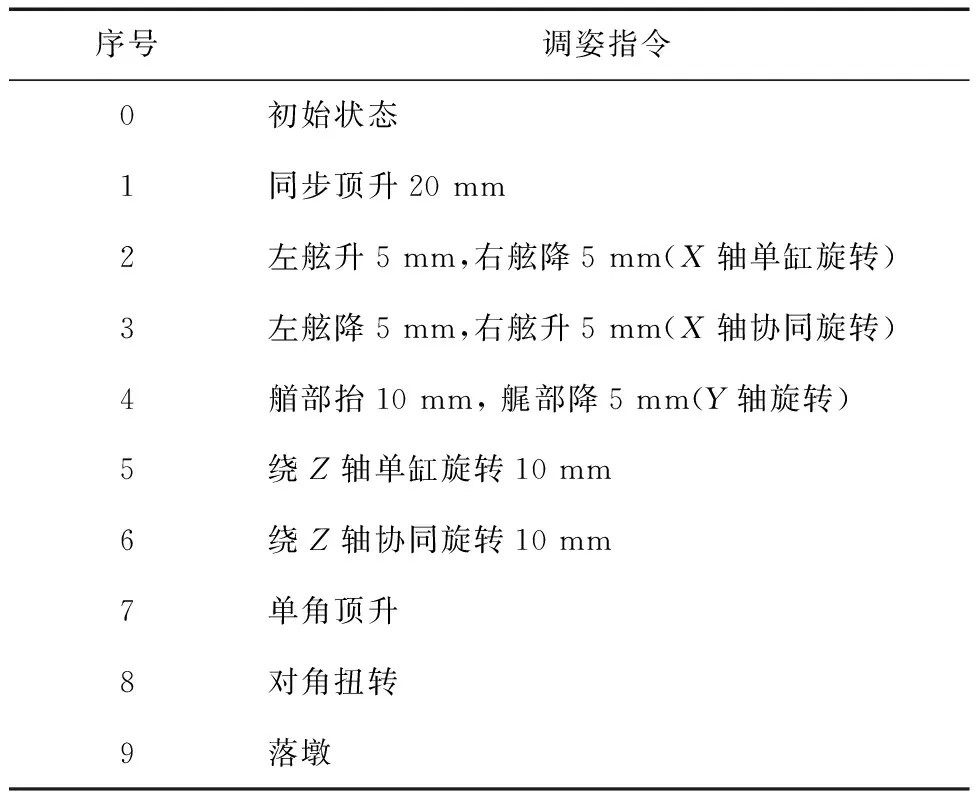

初始时船段坐落于钢墩上,将靶球安装至各监测点位并架设激光跟踪仪,测量场建立后令小车同步顶升,直到船段重量完全由小车承担,扫描此时的测量点并记录为基准状态。接下来按照预先设计的顶升工况群控对中小车,待动作执行完毕使用跟踪仪扫描各工况下的测量点数据。实验过程所用调姿指令如表3所示。

表3 低应力调姿实验指令

首先需要验证调姿动作的执行效果,取表3中状态序号0、3、4下的特征点数据,用3、4数据减去初始状态参考值得到坐标差值,如表4所示。

表4 不同姿态下特征点与初始状态坐标差

状态3对应的调姿动作是绕X轴协同旋转,可以看出各点的实际运动通过Y、Z缸的协同运动实现,符合低应力调姿指令准则。由于旋转轴位于船段中心,观察测量点的分布规律可知各点到旋转轴的投影距离接近,因此,各点的运动向量模长均为5 mm左右。Z轴运动量的分布说明该调姿动作较好实现了所下达指令的意图(左低右高)。

状态4对应的调姿动作是绕Y轴旋转,根据前文分析,考虑到船段尺寸和俯仰角,该旋转在X轴上的分量可以忽略,但是3~5号点在X轴方向存在较明显位移,可能是由于中轴线发生了局部形变。从Z轴运动量可以看出该调姿动作较好实现了艏部抬高10 mm,艉部降低5 mm的目标。

上述结果说明三自由度液压系统及配套控制算法能准确执行需要的调姿动作,接下来还需要验证该系统是否能够保护总段不发生额外顶升变形。该项指标使用特征点平均匹配误差评估:将各调姿动作后的特征点云分别与初始点云匹配,使用SVD分解得到最优齐次变换[9],将初始点云变换后的结果与特征点云求差,误差越大说明特征点内部发生的局部变形越大[10],匹配结果如表5所示。

表5 各调姿指令下特征点变形情况

由表5可知,单缸旋转、单角顶升和对角扭转这些未遵循低应力准则的调姿指令的平均匹配误差均在0.5 mm以上,与表1中有限元分析结果相符。可以证明本文提出的低应力控制方案能有效避免局部变形,保持船段内部低应力状态。

5 结束语

针对现有总段对接工艺中缺乏应力应变控制的现状,本文设计了一种具备三自由度油缸协同运动能力的液压小车系统,通过特定油路设计实现PLC控制信号直接控制油缸运动速度的功能。在此基础上对总段顶升常见工况进行了有限元仿真,结合仿真结果提出了低应力调姿指令准则,并给出了具体指令计算方法和油缸控制流程。

本文提出的总段低应力调姿技术对于保持船段外形的完整性和内部的低应力状态有着重要作用,该技术可以解决原有调姿方案中由于顶升状态不合理带来的船体局部变形和应力集中,能有效提高对接精度,保证整船的结构强度。