共混橡胶门尼粘度均一化对橡胶共混物性能的影响

2023-10-08范玉超陈小霞吕康辉孙学杰陈雪梅

范玉超,陈小霞,吕康辉,孙学杰,陈雪梅,王 锋

(山东玲珑轮胎股份有限公司,山东 招远 265400)

近年来,橡胶行业中多种橡胶共混应用越来越普遍。橡胶共混物除了使用不同类型的橡胶外,还要添加填充剂、补强剂、增塑剂和硫化剂等,并通过混炼和硫化等工艺过程,制成非常复杂的共混体系。关于橡胶共混物的相容性、形态结构、配合剂在共混物中的分布以及共混物的交联等均有不少研究报道[1-2]。

橡胶间的相容性受到溶解度参数和极性等的影响。一般认为两种橡胶的溶解度参数相近、极性相近则相容性好。对于非极性橡胶如天然橡胶(NR)、丁苯橡胶(SBR)和顺丁橡胶(BR),它们之间的相容性的主要影响因素为溶解度参数[3]。但在实际应用中,存在溶解度参数相近的不同橡胶间的相容性并不好的现象,尤其是添加的配合剂在不同橡胶中间分散并不一致[4],而橡胶的门尼粘度通常被认为是引发这种现象的关键因素。研究表明:SBR和BR的门尼粘度相近时,炭黑等物料在共混体系中均匀分布;SBR和BR的门尼粘度相差较大时,炭黑等物料更多地分布在门尼粘度较高的橡胶相中。

本工作主要研究共混橡胶门尼粘度均一化对橡胶共混物性能的影响。

1 实验

1.1 主要原材料

NR,STR20,门尼粘度[ML(1+4)100 ℃]为85,泰国诗董橡胶股份有限公司产品;溶聚丁苯橡胶(SSBR),SSBR(A)的门尼粘度[ML(1+4)100℃]为75,SSBR(B)(充油)的门尼粘度[ML(1+4)100 ℃]为70,日本东工KOSEN株式会社产品;BR,门尼粘度[ML(1+4)100 ℃]为50,阿朗新科公司产品;高分散性白炭黑,福建省三明正元化工有限公司产品;硅烷偶联剂Si-75,江西宏柏新材料股份有限公司产品。

1.2 配方

试验配方(用量/份)为:NR 20,SSBR(A)35,SSBR(B) 35,BR 20,高分散性白炭黑60,硅烷偶联剂Si-75 5,其他 50。

1.3 主要设备和仪器

GKl.5N型密炼机,德国克虏伯公司产品;Ф160 mm×320 mm开炼机,烟台橡胶机械厂产品;P-200-2PCD型平板硫化机,中国台湾磐石油压工业股份有限公司产品;MV2000型门尼粘度仪、MDR2000型无转子硫化仪和RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;EPLEXOR500N型动态粘弹谱分析仪,德国GABO公司产品;DKD-K-1680l型硬度计,德国Bareiss公司产品;CMT-4503型电子拉力机,深圳新三思材料检测有限公司产品;5109型弹性试验仪,德国Zwick公司产品。

1.4 试样制备

混炼方案1:BR不进行塑炼,NR和SSBR分别采用开炼机过辊的方式进行塑炼,以降低生胶门尼粘度的差异,使共混橡胶的门尼粘度均一化。其中,NR过辊15遍,门尼粘度[ML(1+4)100℃]由85降至65;SSBR(A)过辊30遍,门尼粘度[ML(1+4)100 ℃]由75降至65;SSBR(B)过辊15遍,门尼粘度由70降至66。生胶塑炼后,采用密炼机按照常规混炼工艺进行胶料混炼,并在开炼机上加硫黄、下片。

混炼方案2(空白对比):不对生胶进行任何处理,直接使用密炼机按照常规混炼工艺进行胶料混炼,再在开炼机上加硫黄、下片。

胶料停放8 h后在平板硫化机上进行硫化,硫化条件为151 ℃×60 min。

1.5 性能测试

(1)加工性能。门尼粘度按照GB/T 1232.1—2000《未硫化橡胶 用圆盘剪切粘度计进行测定 第1部分:门尼粘度的测定》测试,门尼焦烧按照GB/T 1233—2008《未硫化橡胶 初期硫化特性的测定用圆盘剪切粘度计进行测定》测试,硫化特性按照GB/T 16584—1996《橡胶 用无转子硫化仪测定硫化特性》测试。

(2)Payne效应。应变扫描试验条件为:温度100 ℃,频率 0.83 Hz,应变 1%~500%。

(3)动态力学性能。试验条件为:频率 10 Hz,应变 0.2%,升温速率 2 ℃·min-1,温度范围 -60~80 ℃。

(4)物理性能。邵尔A型硬度按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》测试,定伸应力、拉伸强度和拉断伸长率按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》测试,撕裂强度按照GB/T 529—2008《硫化橡胶或热塑性橡胶 撕裂强度的测定(裤形、直角形和新月形试样)》测试。

2 结果与讨论

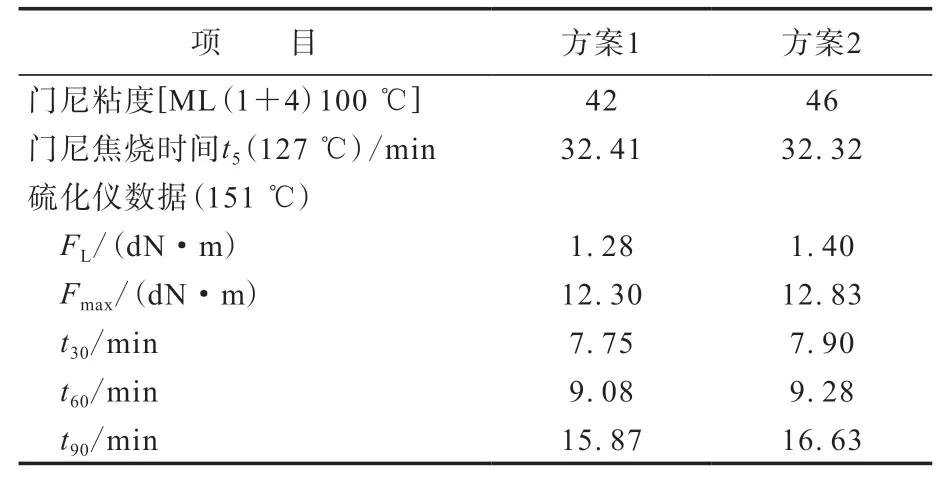

2.1 门尼粘度和硫化特性

方案1和方案2胶料的门尼粘度和硫化特性如表1所示。由表1可知:与方案2胶料相比,方案1胶料的门尼粘度和FL均降低8.6%,表明方案1胶料的加工性能更好;门尼焦烧时间和t90变化不大,表明生胶的门尼粘度变化对共混物的硫化特性基本没有影响。

表1 方案1和方案2胶料的门尼粘度和硫化特性

2.2 Payne效应

方案1和方案2胶料的储能模量(G′)-应变曲线如图1所示。

图1 方案1和方案2胶料的G′-应变曲线

从图1可以看出:随着应变的增大,方案1和方案2胶料的G′迅速下降,此为Payne效应所致;试验最小应变下的G′与最大应变下的G′的差值(ΔG′)越小,Payne效应越弱,炭黑等填料在胶料中分散性越好,方案1胶料的ΔG′明显小于方案2胶料,说明方案1胶料的Payne效应减弱,填料的分散性显著提高,所形成的填料网络减少,胶料的加工性能改善。

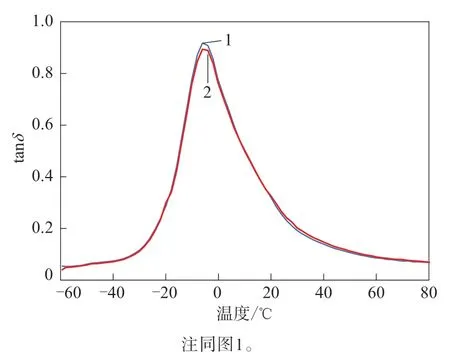

2.3 动态力学性能

动态力学性能可以表征共混物中各种橡胶的相容性。方案1和方案2硫化胶的损耗因子(tanδ)-温度曲线如图2所示。

图2 方案1和方案2硫化胶的tan δ-温度曲线

从图2可以看出,两种方案硫化胶的tanδ-温度曲线大致相同,但方案1硫化胶的tanδ峰峰值明显大于方案2硫化胶,说明方案1的共混物中橡胶相的相容性更好,即在不改变配方体系的前提下,通过对配方体系中各橡胶分别进行塑炼,降低橡胶间的门尼粘度差异,可使橡胶相的相容性有一定提升。

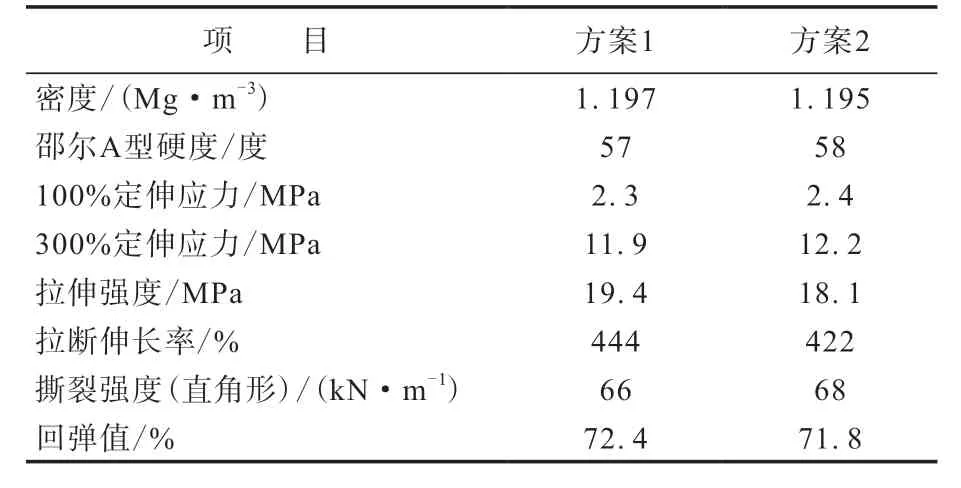

2.4 物理性能

方案1和方案2硫化胶的物理性能见表2。

表2 方案1和方案2硫化胶的物理性能

由表2可知:与方案2硫化胶相比,方案1硫化胶的拉伸强度和拉断伸长率分别提升了7.2%和5.2%,说明方案1通过减小不同橡胶间门尼粘度的差异提高了橡胶间的相容性,可以获得更稳定的共混物,同时共混物中各橡胶相的门尼粘度相近,可以平衡炭黑在各橡胶相中的分布,有利于共混物拉伸性能的提升;方案1和方案2硫化胶的其余各项物理性能相差不大。

3 结论

在不改变配方的前提下,通过对橡胶分别进行塑炼,降低各橡胶的门尼粘度差异,可以提高共混物中橡胶相的相容性,从而提升共混物的综合性能,即:胶料的门尼粘度降低,加工性能提高;胶料的Payne效应减弱,填料的分散性显著改善;硫化胶的tanδ峰峰值增大,说明共混物中橡胶相的相容性提升;硫化胶的拉伸性能显著提升。