轮胎空腔共鸣噪声室内测试方法的研究

2023-10-08陈仁全贾春辉仇吉伟孙向阳

陈仁全,王 君,孙 超,唐 明,周 磊,贾春辉,仇吉伟,孙向阳,张 超

(1.青岛轮云设计研究院有限责任公司,山东 青岛 266400;2.青岛双星轮胎工业有限公司,山东 青岛 266400;3.双星集团有限责任公司,山东 青岛 266400)

在滚动过程中,轮胎内部空腔中的气体受到路面激励产生的共振经过轮胎、车轴等传递到车辆驾驶室内,会形成频率为200~260 Hz的令人难以忍受的低频结构噪声,也称轮胎空腔共鸣噪声[1-6]。随着新能源汽车的快速发展,特别是消费者对于车辆舒适性要求的不断提高,如何解决轮胎空腔共鸣噪声对提高车辆特别是新能源汽车的舒适性起着至关重要的作用。

根据市场反馈,装配我公司4条规格为225/60R18 100T 轮胎的某车型在速度为100 km·h-1左右时产生轮胎空腔共鸣噪声。本工作通过室内测试设备对上述4条轮胎进行室内噪声试验及其数据解析,以确定较为合理的轮胎空腔共鸣噪声的室内测试方法,为轮胎空腔共鸣噪声的室内验证提供一定的参考和指导。

1 基本理论

轮胎空腔噪声基本的空腔模态频率(fa)计算公式如下[7]:

式中,a为空腔模态阶次,c为轮胎空腔内部的声音传播速度(340 m·s-1),L为轮胎环形空腔的周长。

根据傅里叶级数理论,任何满足狄利赫里条件的周期信号(xT,T为周期)均可以写成正弦信号的三角函数形式,如下:

式中,D0为直流成分常数,dn为正弦分量幅值常数,w1为角频率(2π/T)。

基于角频率得出的旋转频率(f1,也称正弦信号的基波)公式为:

正弦信号的2阶谐波和3阶谐波可分别表示为2f1和3f1。

2 实验

2.1 试验轮胎和试验设备

选取4条实车使用的225/60R18 100T轮胎为试验轮胎,记为1#—4#轮胎,技术参数如下:测试轮辋 18×7.0J,负荷 408 kg,充气压力 250 kPa。

测试设备为德国ZF公司生产的HSU-5.3型高速均匀性试验机和半消声试验室(噪声信号采集使用Siemens LMS设备)。

2.2 试验方法

根据车辆实际使用状况,试验方法如下。

(1)在半消声试验室中进行140~30 km·h-1的均匀降速,降速时间为120 s。

(2)使用高速均匀性试验机进行90,100,110,120 km·h-1速度下径向波动力(简称RFV)和纵向波动力(简称TFV)谐波的测试工作,并分析1—20阶谐波数值。

3 结果与讨论

3.1 室内噪声

3.1.1 Colormap图分析结果

120~30 km·h-1自由降速下1#—4#轮 胎 的Colormap分布图如图1所示。

从图1可以看出:4条轮胎第8、第16、第24阶3个阶次噪声均出现不同程度的幅值亮线;第16阶次幅值亮线出现在轮胎速度为90~120 km·h-1时,且持续性较强,基本同市场反馈的轮胎在速度为100 km·h-1左右行驶时噪声较大的实际现象相吻合。

下面针对轮胎第16阶次噪声进行分析,并与第8和第24阶次噪声进行对比。

3.1.2 切片分析结果

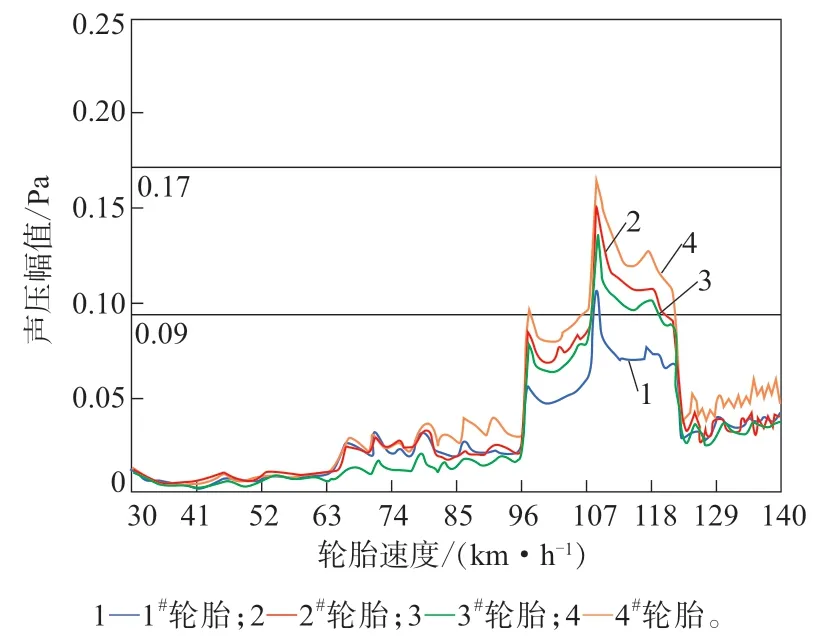

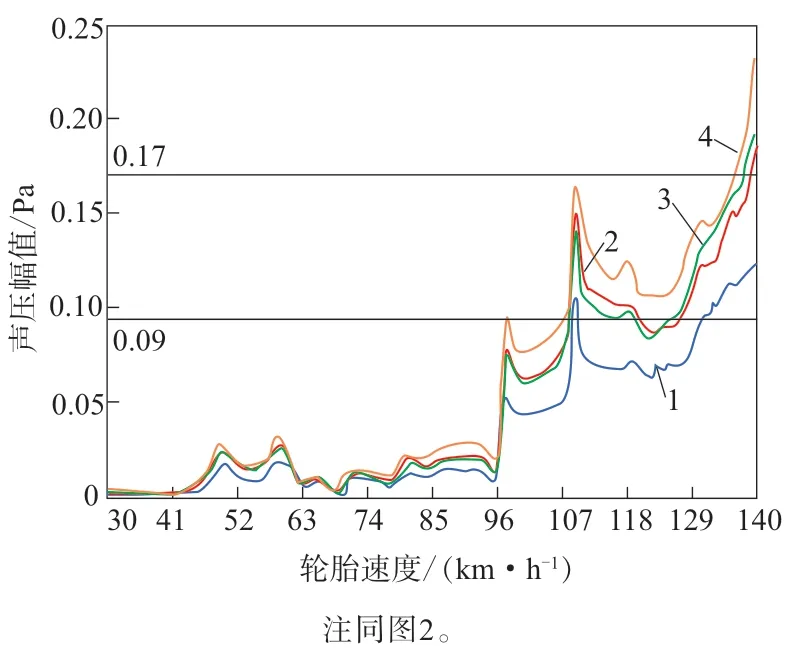

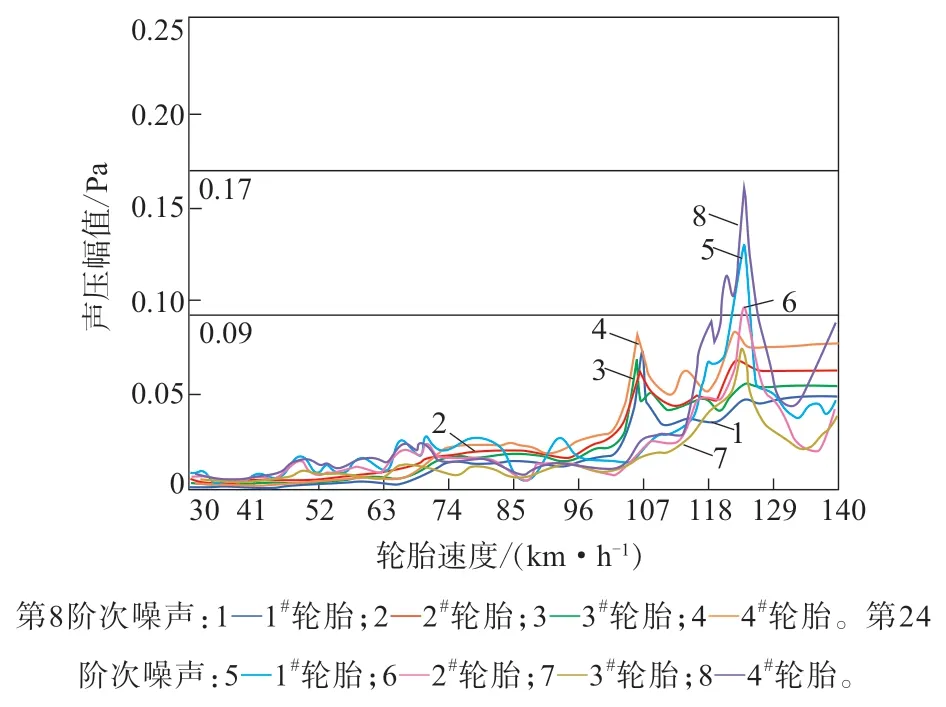

针对1#—4#轮胎在(215±25) Hz(190~240 Hz)频率带和第8、第16、第24阶3个阶次噪声分别作切片分析,可得出各阶次切片对噪声贡献度的大小,结果如图2—4所示。

图2 190~240 Hz频率带噪声切片

图3 轮胎第16阶次噪声切片

图4 轮胎第8和第24阶次噪声切片

从图2—4可以得出以下结论。

(1)在速度为30~90 km·h-1时,4条轮胎声压幅值未出现异常突变现象,可以认为该速度段无异常轮胎空腔共鸣噪声产生;在速度为90~120 km·h-1时,4条轮胎声压幅值出现异常突变现象,且突变量较大,可以认为该速度段存在异常轮胎空腔共鸣噪声。

(2)轮胎第16阶次噪声整体谱图走势与190~240 Hz频率带切片谱图基本一致,声压幅值也基本相同,可以得出异常轮胎空腔共鸣噪声大部分为第16阶次噪声贡献。

(3)在速度为90~120 km·h-1时,轮胎第8阶次噪声存在较小声压幅值,第24阶次噪声无异常声压幅值,第8和第24阶次噪声对于空腔噪声贡献较小。

由 式(2)和(3)可 知,当 轮 胎 速 度 为90 km·h-1时,轮胎每秒旋转10.94圈,轮胎第16阶激励频率为175(10.94×16) Hz,当轮胎实际速度为120 km·h-1时,轮胎每秒旋转15.05圈,轮胎第16阶激励频率为240(15.05×16) Hz,175~240 Hz与噪声各切片分析中的190~240 Hz频率段基本一致。

3.2 室内高速均匀性

3.2.1 RFV谐波数值分析

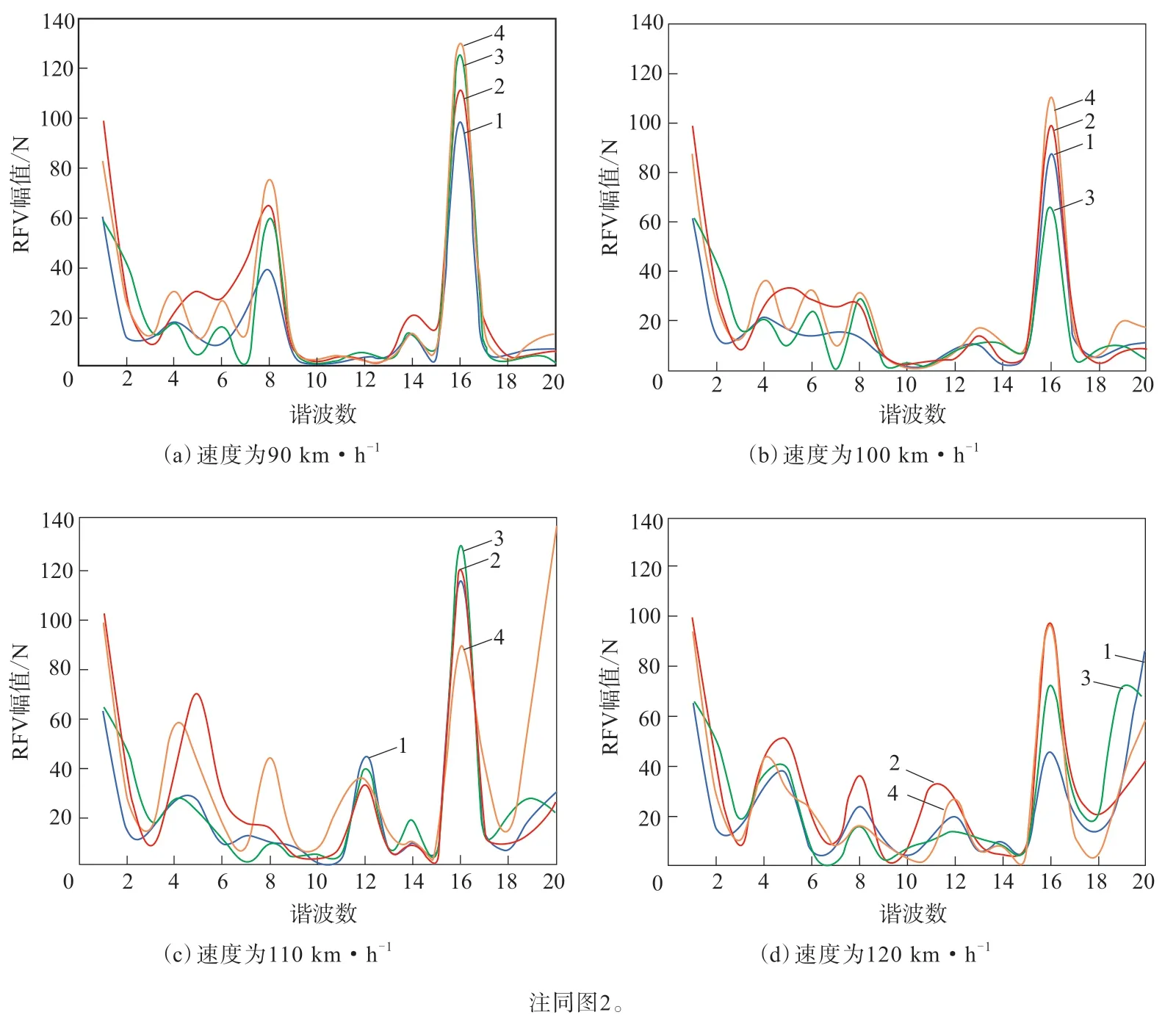

在90,100,110,120 km·h-1速度下,1#—4#轮胎的高速均匀性RFV谐波如图5所示。

图5 不同速度下轮胎的RFV谐波图

从图5可以得出以下结论。

(1)在90~120 km·h-1速度下,轮胎在第16阶RFV的较大幅值表现稳定,其他RFV幅值表现不稳定。

(2)在RFV各谐波分量中,16阶谐波贡献最大,在改进轮胎均匀性方面重点改善16阶谐波幅值很有必要,即改善16阶RFV谐波波动值会降低振动,进而降低噪声大小。

由式(2)和(3)可知,轮胎速度为90 km·h-1时,轮胎第16阶激励频率为175 Hz,轮胎实际速度为120 km·h-1时,轮胎每秒旋转14.59圈,轮胎第16阶激励频率为233 Hz,175~233 Hz与噪声各切片分析中的190~240 Hz频率段基本一致。

3.2.2 TFV谐波数值分析

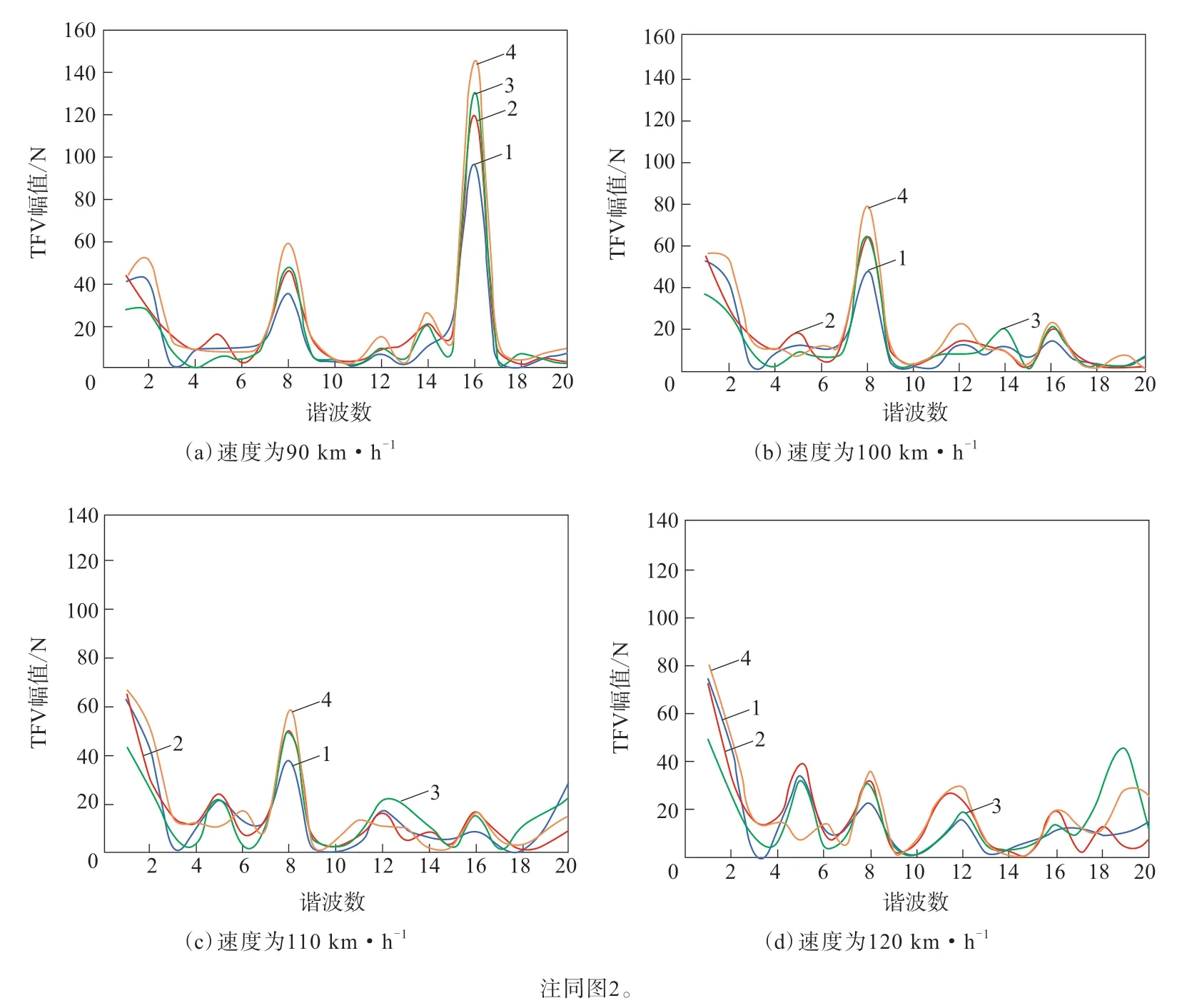

在90,100,110,120 km·h-1速度下,1#—4#轮胎的高速均匀性TFV谐波如图6所示。

图6 不同速度下轮胎的TFV谐波图

从图6可以得出以下结论。

(1)在80~120 km·h-1速度下,轮胎在各阶TFV幅值方面没有相对稳定的表现。

(2)从TFV角度来说,力的波动对噪声影响较小,可以不考虑TFV大小对噪声的影响。

4 结论

(1)在Colormap分布图中,轮胎第16阶次噪声幅值亮线最为明显,且持续性较强,速度分布在90~120 km·h-1范围内,基本同市场反馈的轮胎速度为100 km·h-1左右时噪声较大的实际现象一致。

(2)异常轮胎空腔共鸣噪声由第16阶次分量贡献最大,轮胎速度在90~120 km·h-1时16阶次激振频率(175~240 Hz)与各噪声切片分析中的频率段(190~240 Hz)基本一致。

(3)在RFV中,第16阶谐波贡献最大,重点改善第16阶谐波幅值对轮胎均匀性的改进很有必要,即改善16阶的RFV会降低振动,进而降低噪声;TFV幅值对本研究的噪声影响较小,可以不考虑TFV大小对噪声产生的影响。