基于几何控制法的钢箱梁制造尺寸计算

2023-10-08李立峰郑舜航李积泉路云强蒋启昊

李立峰,郑舜航,李积泉,路云强,蒋启昊

(1.湖南大学 土木工程学院,湖南 长沙 410082;2.佛山市交通投资集团有限公司,广东 佛山 528000;3.中铁大桥局集团有限公司,武汉 湖北 430000)

混合体系梁式桥[1-3]是新型梁式桥结构类型,该结构在混凝土梁式桥的基础上将主跨跨中区域改为钢箱梁布置,可以减轻结构重量、增强跨越能力.与单一材料的钢结构或者混凝土结构相比,混合体系梁式桥的整体结构在受力性能、跨越能力、结构布局、经济效益等方面都有着较大优势,在桥梁建设领域的应用前景广阔.

在混合体系梁式桥中,混凝土部分一般采用悬臂浇筑法施工,为了加快施工进度并保证结构的整体性,钢箱梁部分一般采用整体吊装法[4-5]施工.因此如何保证合龙时钢箱梁端与混凝土梁端平顺对接,是施工的关键和重点,特别是当结构体系不对称[6-7]时,中间的T构将反复承受较大的不平衡荷载,导致主梁的最大悬臂处产生较大的反复变形(包括水平变形、竖向变形和转角).钢箱梁在无应力制造时必须考虑这些变形,并以这些变形作为无应力制造尺寸计算的依据.若加工时未能准确控制无应力制造尺寸,可能会造成现场合龙困难,强行合龙后桥梁也会由于受力不合理而降低使用寿命.在整体吊装法的施工实践中,已经发展、完善了多种施工控制技术[8-9],特别是无应力状态法[10-13]概念的提出及应用,在一定程度上方便了施工控制工作,但介绍钢箱梁制造尺寸计算[14-15]方法的文献较少.准确计算钢箱梁制造尺寸,以满足其在安装定位、连接时的要求,是确保主桥成桥后线形满足设计要求、桥梁安全、顺利修建的关键.

基于全过程几何控制法[16-19]的理念,以钢箱梁的无应力制造状态为纽带,加大了对制造、合龙阶段的控制.本研究以大跨非对称式混合体系梁式桥为例,提出整体吊装施工中钢箱梁制造尺寸的计算方法,并给出该主航道桥钢箱梁制造尺寸的详细计算步骤及相应计算结果.

1 工程背景

1.1 发展现状

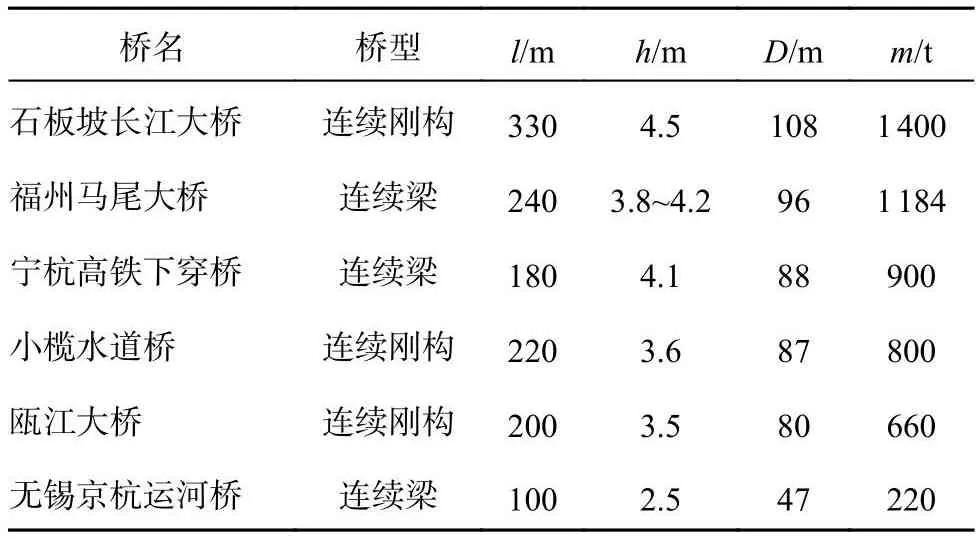

重庆石板坡大桥属混合体系梁式桥,于2006年建成[20],其跨中钢箱梁段的长度达到108 m ,该桥的建成成为混合体系梁式桥建设的里程碑.我国建成的混合体系梁式桥举例如表1所示.表中,l为主跨跨径,h为钢箱梁梁高,D为钢箱梁的长度,m为钢箱梁的质量.混合体系梁式桥均采用对称体系布置,中跨只设置1节大节段钢箱梁,长度超过75 m,这对结构设计和施工均较为有利,尚未有跨径布置为双中跨且设置2节钢箱梁的非对称结构体系.

表1 国内已建成混合体系梁式桥统计Tab.1 Statistics of hybrid girder bridges built in China

1.2 总体布置

如图1所示,依托工程(龙翔大桥主航道桥)是四跨预应力混凝土连续-刚构混合体系桥梁,其跨径布置为118 m+2×202 m+93 m,桥梁全长615 m,其中3#墩为墩梁固结布置,其余桥墩墩顶布置摩擦摆式支座.2个主跨的跨中各布置1个长度为75 m的钢箱梁,整体吊装施工;2#、3#墩混凝土梁段长度均为118.4 m,采用悬臂浇筑法施工[21];2#墩边跨布置长度为53.8 m的钢箱梁,支架上拼接;4#墩混凝土梁段长152.2 m,采用悬臂浇筑和支架现浇施工.桥宽2×16.5 m,分左右两幅,桥面铺装采用10 cm钢纤维混凝土+8 cm沥青混凝土铺装.主墩墩顶处梁高10.4 m;跨中钢箱梁部分梁高4.2 m,等截面布置;全桥合龙后再张拉体外索.

图1 混合体系梁式桥总体布置图Fig.1 General layout of hybrid girder bridge

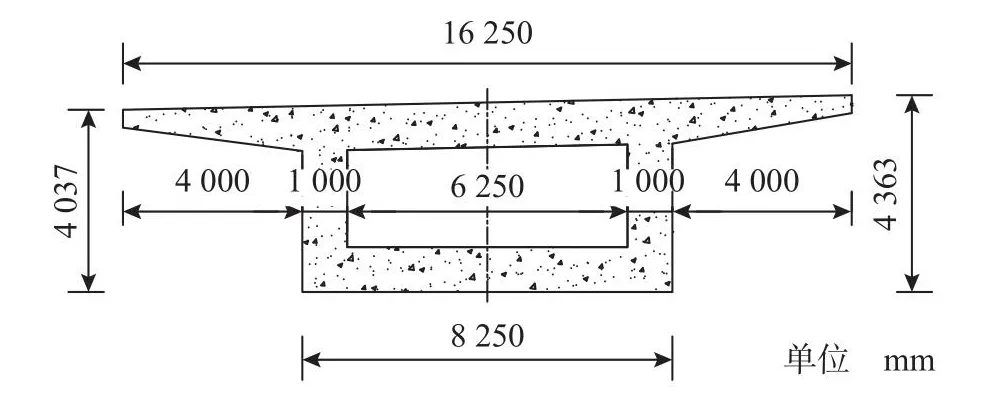

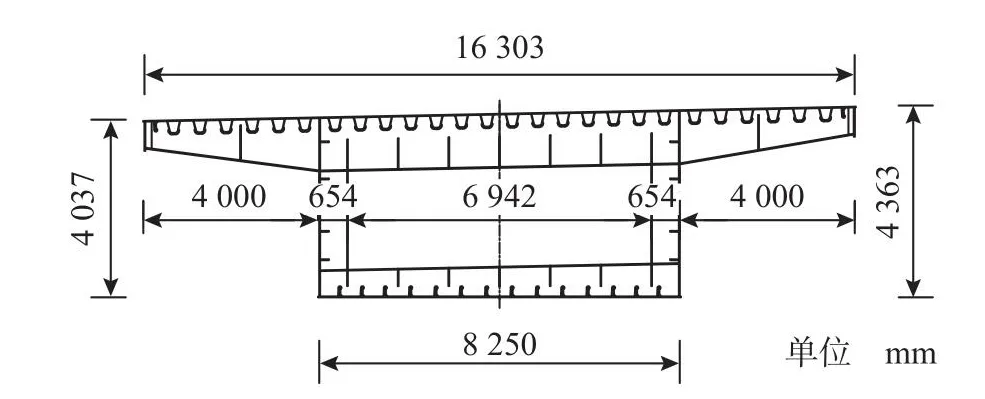

1.3 截面布置

主桥跨中及1#墩侧边跨端部采用钢箱梁,其余部分采用混凝土箱梁,最大悬臂端截面如图2所示.主跨跨中钢箱梁理论区段分为4.3 m钢混结合段(先导段)+75 m整体标准钢箱梁段+4.3 m钢混结合段(嵌补段).钢箱梁为等高钢箱梁,梁高4.2 m,顶板宽16.3 m、板厚16 mm,悬臂长4 m,设置2%的横坡;腹板板厚16~20 mm;底板宽度为8.25 m,板厚20~24 mm,质量为710 t,其标准截面如图3所示.

图2 混凝土梁截面Fig.2 Section of concrete beam

图3 钢箱梁截面Fig.3 Section of steel box girder

1.4 施工工序

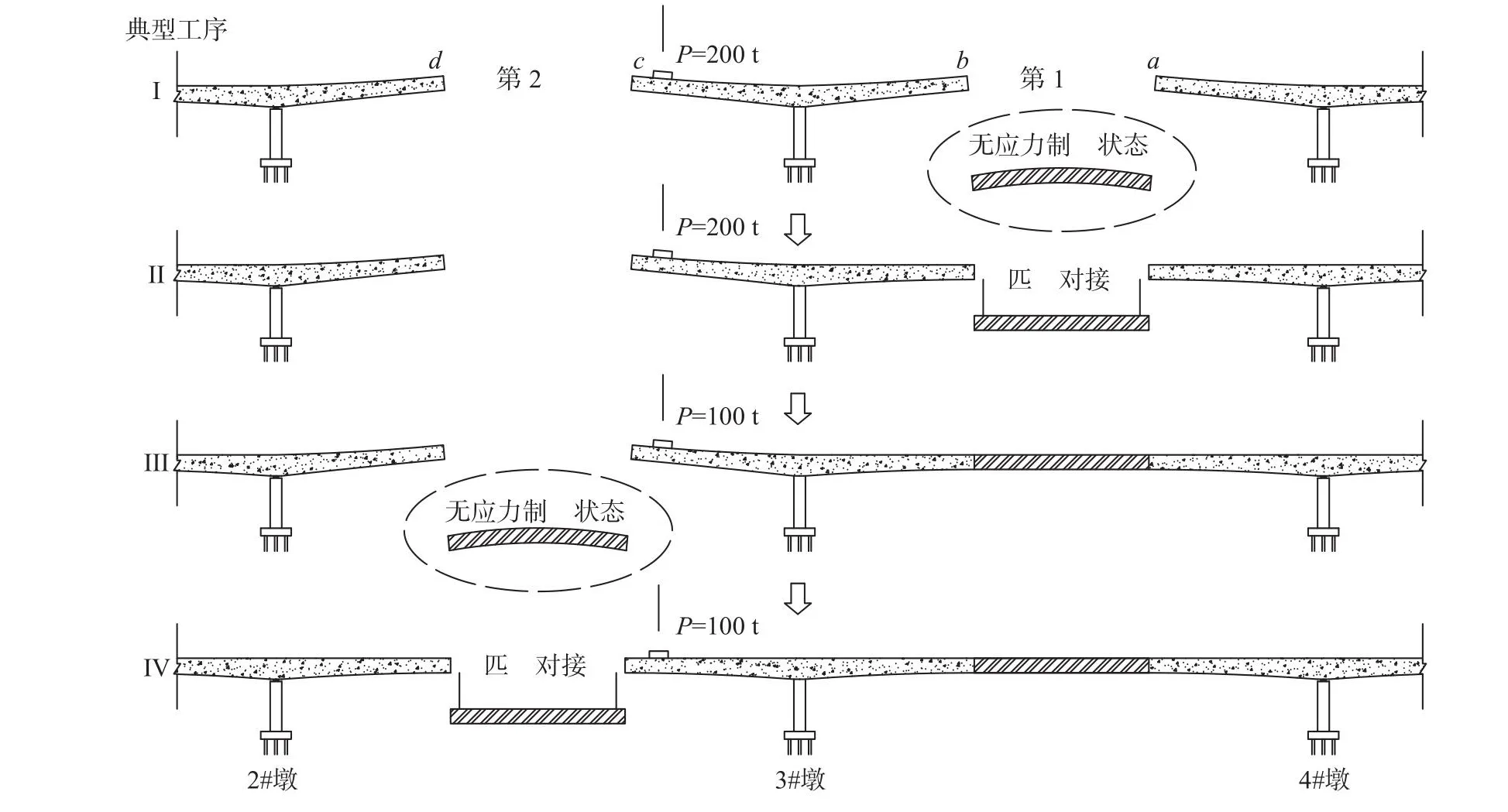

从结构总体布置可知,依托工程为非对称布置结构体系,在施工方法上,受航道通航要求的影响,在混凝土箱梁采用悬臂浇筑施工到最大悬臂状态且2个边跨均合龙之后,2个中跨的大节段钢箱梁采用分开依次进行吊装合龙的办法,即先完成3#墩到4#墩的钢箱梁吊装和合龙,再完成2#墩到3#墩的钢箱梁吊装和合龙,如图4所示.图中,a、b、c、d分别代表4#墩大里程侧、3#墩大里程侧、3#墩小里程侧、2#墩大里程侧主梁与钢箱梁的匹配对接断面,P为配重.

图4 非对称合龙的典型施工工序Fig.4 Key construction process of asymmetric closing

本结构体系属于四跨非对称布置,施工方法也属于非对称施工,且钢箱梁的质量非常大,导致本桥在钢箱梁吊装过程中受力和变形特别复杂.为了保证3#墩受力安全,其主梁一侧须配重,桥墩发生朝配重侧的变形,当钢箱梁吊装时,又发生朝吊装处的变形.钢箱梁质量大,无论是在第一个还是第二个主跨在吊装钢箱梁中,每个T构、特别是3#墩须承受较大的不平衡荷载并出现偏离墩中心的变形.变形不仅仅包括主梁自身的变形,而且还包括3#墩墩身转动带来的附加变形,水平、竖向、转角3个方向均有较大变形,因此必须都考虑.由于主梁的最大悬臂处在各个阶段都会产生很大的反复变形(包括竖向、水平和转角),复杂性远大于三跨对称结构体系,选取主梁与钢箱梁的4个匹配对接断面a、b、c、d,在典型工序下的形心轴变形结果如表2所示.表中,Δu为匹配对接断面处主梁形心轴的水平变形增量,Δv为匹配对接断面处主梁形心轴的竖向变形增量,β为匹配对接断面处主梁形心轴的转角变形增量,下标a、b、c、d分别对应各匹配对接断面;+表示向大桩号侧或向上变形以及顺时针转动,-反之.

表2 吊装时主梁形心轴变形增量Tab.2 Deformation of central shaft of main beam during lifting

在主梁最大悬臂端预应力张拉完成后,开始准备钢箱梁合龙,将这个阶段视为钢箱梁合龙施工的初始阶段,并假定此时主梁各个截面坐标值为0.工序Ⅰ在3#墩小里程侧施加配重,跨中T构受到不平衡荷载,引起截面b、c坐标变化;截面a、d受力状态未发生变化,其坐标值仍为0.工序Ⅱ进行3#墩到4#墩间钢箱梁合龙施工,钢箱梁荷载传递到跨中T构和4#墩T构,a、b、c截面坐标变化.工序Ⅲ将3#墩小里程配重由200 t卸载至100 t,由于此时跨中T构和4#墩T构已经形成整体结构,受力状态随着配重的变化而变化,引起截面a、b、c坐标发生变化.工序Ⅳ进行2#墩到3#墩钢箱梁合龙施工,钢箱梁荷载传递到整个主桥结构,a、b、c、d截面坐标发生变化.由表2可知,吊装过程中最大竖向变形增量达到130.9 mm,最大水平变形增量达到35.9 mm,最大转角变形达到0.138°,这给钢箱梁制造尺寸的设计增加了难度,若不考虑这些变形,将会造成合龙时钢箱梁长度过长或过短、合龙标高与控制标高差距过大以及匹配断面转角不适配的情况,甚至有可能导致钢箱梁无法顺利合龙.

1.5 配重设置原则

在进行3#墩到4#墩的钢箱梁吊装时,配重的大小根据不平衡弯矩控制原则来确定,即T构两端的配重荷载和钢箱梁荷载在墩顶处引起的不平衡弯矩尽可能小,以保证T构的稳定性.在实际施工过程中,配重荷载不会与钢箱梁荷载同步施加,而是在钢箱梁吊装前全部布置好,2种荷载的施加存在时间差,因此令配重引起墩顶负弯矩为钢箱梁引起墩顶负弯矩的一半,这样能使T构在吊装过程中最大不平衡弯矩达到最小.配重P的计算式为

式中:G为 钢箱梁重力,按g=10m/s,得到G=7 100 kN;l1为钢箱梁重力作用点距离墩顶处距离,取l1=61 m;l2为钢箱梁重力作用点距离墩顶处距离(由于配重的布置需要一定的场地和空间,按合力点距离墩顶处53 m设计).由式(1)计算得到P=2040kN/m,实际按200±5 t施加即可.在进行2#墩到3#墩的钢箱梁吊装时(3#墩到4#墩钢箱梁吊装后),原则上应随着钢箱梁的起吊同步拆除3#墩小里程200 t不平衡配重,但由于拆除配重时间较长,在起吊前先卸载100 t配重,起吊后再卸载剩余100 t配重.

1.6 钢箱梁的吊装及合龙温度考虑

钢箱梁段采用整体吊装法,提升设备采用4台350 t的千斤顶,采用计算机控制系统监测每个千斤顶的荷载和行程,并进行自动调节,确保各千斤顶的同步性,具体步骤如下.1)驳船将跨中钢箱梁运抵桥位处,并进行绞锚定位,安装钢箱梁提升吊点和4台液压连续千斤顶.2)检查各项准备工作无误后,进行跨中钢箱梁提升,确保提升过程4点同步,提升总高度约25 m,共7.5 h完成1片钢箱梁提升.3)钢箱梁提升至设计高程位置后,用临时锁定装置进行锁定,校对调整对接位置,满足要求后在顶、底、腹板上的加劲肋上采用高强螺栓连接.4)待钢箱梁准确定位后,选择合适的合龙温度,将所有高强螺栓拧紧,再进行端断面接口的顶、底、腹板及嵌补段焊接.如图5所示为依托工程钢箱梁现场吊装情况.

图5 钢箱梁现场吊装情况Fig.5 Hoisting steel box girder

钢箱梁在确定最终的制造尺寸前,应严格关注合龙时的气温变化情况.温度变化引起的结构变形考虑±10 ℃的影响,在升温10 ℃时,由混凝土伸长引起合龙口的缩短量为12.2 mm,钢箱梁梁端的伸长量为7.2 mm,合龙口的相对变形为19.4 mm,降温时数值相反.如果合龙实际温度跟设计合龙温度相差过大,可能会导致焊缝过宽或过窄,甚至会造成合龙困难,因此,在钢箱梁合拢前一个月,实测系统温度对合拢口宽度的影响.在施工现场夜间温度相对稳定的条件下,连续测量合龙口的宽度及大气温度,确定合龙时间,同时在钢梁预制厂内测量钢箱梁自身由于温度变化引起的伸缩量,校正匹配量,以确保钢箱梁的精确合龙.

1.7 钢箱梁整体吊装合龙施工要求

明确钢箱梁制造尺寸的主要目的在于保证理想施工情况下梁段在整体吊装时满足焊接或栓接的施工要求[22],并在桥梁合龙后满足设计成桥状态的要求.1)钢箱梁在悬吊状态下与混凝土梁段对位时,端面必须能牢固地连接以保证结构安全,因此对位的2个端截面间的缝宽必须满足焊接或栓接要求,即2个端截面处的边腹板的倾角尽量一致,并尽量保持铅直、方便钢箱梁从下而上入槽,同时2个端截面处的顶板及底板处的缝宽均不宜过大.2)如图6所示, 在设计成桥状态,钢箱梁端截面的实测标高Hm与设计标高Hd的误差不超过规定限值,以匹配断面b为例,即

图6 匹配断面关键参数Fig.6 Key parameters of matching surface

式中:η为标高误差限值; 上标b对应匹配断面b,上标i代表第i个典型施工工序;Δvi为第i个典型施工工序下匹配断面的理论竖向变形.

2 钢箱梁制造尺寸的计算

2.1 几何控制法概述

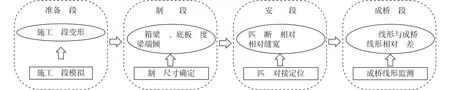

几何控制法是基于无应力状态法的理论基础衍生而来的,可以概况为几何体系(包括结构体系的形式、构件的无应力尺寸和形状等)一定的弹性结构在某一时刻的内力和变形状态唯一地取决于此刻结构所受的作用体系(包括荷载、温度),与此前构件的安装历程、作用的施加和变迁历程无关.通过制造和现场吊装阶段对钢箱梁无应力线形的控制来实现最终成桥线形满足理想成桥状态.本研究将钢箱梁的施工控制划分为4个阶段:准备阶段、制造阶段、安装阶段以及成桥阶段,综合考虑施工阶段变形以及钢箱梁在自重作用下的转角,并以合龙时匹配断面相互平行、相对缝宽不超过规定限值为依据,确定钢箱梁的制造尺寸,基于几何控制法的施工控制流程框架如图7所示.

图7 基于几何控制法的施工控制流程框架Fig.7 Construction control flow frame based on geometric control method

2.2 梁端制造倾角的计算方法

在合龙口匹配对接的工况下,如何保证钢箱梁与混凝土梁断面的平行匹配,是整体吊装法施工的关键,也是施工监控实现目标成桥状态的关键点.如图8所示,定义钢箱梁与混凝土匹配断面bi、bj与铅锤面间的夹角分别为、,并规定顺时针方向为正;假设钢箱梁从制造阶段的无应力状态至吊挂状态,断面bi、bj的转角累积变形量分别为、,则应满足:

图8 合龙口平行匹配对接Fig.8 Parallel docking of close section

式中:ξ为倾角差限值,Δε为边腹板的顶、底板的相对缝宽,h为端截面处的梁高,上标代表相应匹配断面.根据施工实践经验,Δε=0~15mm.考虑到实际桥梁施工情况可能出现变化,钢箱梁制造尺寸应按照Δε=0 mm的标准来确定,整理后可得制造阶段下钢箱梁端截面b处的制造倾角

式中:q为钢箱梁自重荷载集度,L为钢箱梁长度,EI为钢箱梁抗弯刚度,x为该点沿钢箱梁长度的坐标.合龙时考虑钢箱梁端面的转角,即x=0或L,则

若实际过程中的钢箱梁制造尺寸忽略制造倾角θb,则在合龙对接时,2个匹配断面处边腹板的顶、底点的相对缝宽将会出现误差

由于钢箱梁制造尺寸不当而带来的相对缝宽误差,在不利的情况下可能会减小实际施工控制中依靠缝宽来调整其他匹配断面的余地,更为不利的情况是这一误差造成的实际缝宽超过施工要求限值,造成合龙困难的局面.

2.3 顶、底板配切长度的计算方法

在大节段整体吊装时,钢箱梁自重作用传递到混凝土梁段上,使得混凝土梁端断面产生较大的纵向位移Δu、竖向位移Δv和转角β,与此同时,钢箱梁端部在自重作用下也会产生转角.在悬吊状态下,可以通过千斤顶调整匹配断面接口处的相对高差,却无法有效调整接口处的顶、底板纵向长度.即使边腹板上下对齐,顶、底板间也可能会出现缝隙过大或过小的情况,对接质量无法保证.因此,有必要在梁段制造前对端截面的顶、底板长度进行配切.

如图9所示,实现相邻断面匹配顺接应结合前述计算得到的钢箱梁端制造倾角,明确钢箱梁两侧匹配断面的顶、底板制造长度.为此,先计算混凝土梁端在钢箱梁作用下顶、底面的水平变形ΔuT和ΔuB,根据表2所给出的主梁形心轴变形增量Δu结合转角βi可以得到

图9 顶、底板配切长度的计算Fig.9 Top and bottom plate matching length calculation

钢箱梁顶、底板制造尺寸的计算式为

式中:D为钢箱梁吊挂前混凝土端断面b和a之间的实测距离,ε为设计合理缝宽,h为钢箱梁顶、底面到中性轴的垂直距离,L′为钢箱梁轴向长度理论修正值;上标a和b表示相应匹配断面.为了方便制造单位使用,上述钢箱梁制造尺寸均指结构温度为20 ℃时顶、底板中性轴的投影长度.

3 理论与实测结果分析

3.1 制造尺寸计算结果

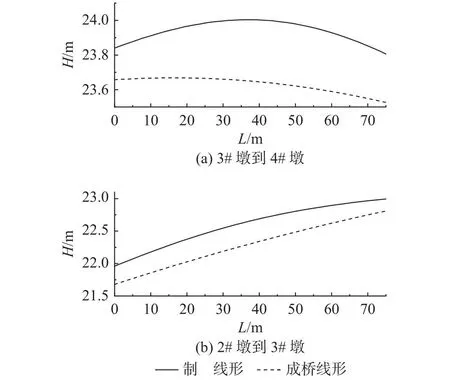

从正装仿真模型中提取相应的参数,结合部分实测参数,对钢箱梁端制造倾角及其所对应的顶、底板配切长度进行计算,求得钢箱梁制造尺寸.计算影响制造尺寸的各个修正参数,确定如表3所示的修正值.表中,ai为合龙前主梁梁端与铅锤面夹角,βi为主梁转角累积变形,βj为钢箱梁补偿倾角,θ为钢箱梁制造倾角,hT、hB分别为钢箱梁顶、底面与形心轴距离,ΔuT、ΔuB分别为主梁顶、底面水平变形;+表示向大桩号侧变形或顺时针转动,-反之.得到各修正值后,确定钢箱梁顶、底板的配切制造长度,如表4所示.将钢箱梁端部倾角和顶、底面配切长度代入设计坐标和成桥预拱度,即可推出钢箱梁其他节点的坐标,得到钢箱梁的制造线形,结果如图10所示.图中,H为高程.用基于几何控制法的钢箱梁制造尺寸计算方法确定该桥钢箱梁制造尺寸和线形,并在制造时对其严格控制,以确保吊装时实际制造线形与理论制造线形之差在合理范围内.

图10 钢箱梁制造线形结果Fig.10 Result of making linear shapes of steel box girder

表3 尺寸修正参数计算结果Tab.3 Calculation results of dimension correction parameters

3.2 现场匹配情况

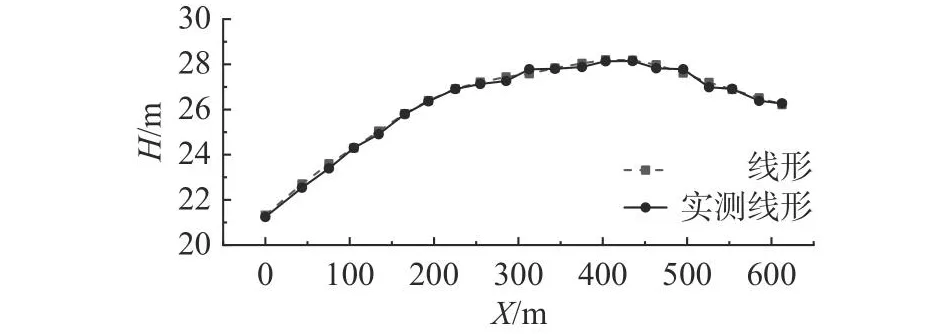

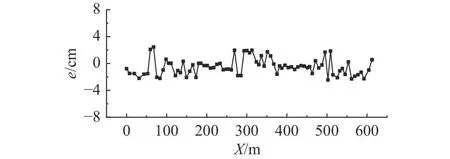

制造尺寸明确后的两跨钢箱梁先后合龙,钢梁入槽情况如图11所示.吊装实践结果表明:该桥各梁段均顺利匹配、一次吊装成功,各匹配断面缝宽都在理想范围内、现场无需重新配切梁段或拼接板高强螺栓孔扩孔,合龙工作顺利.两跨大节段各匹配断面的入槽缝宽实测结果汇总如表5所示,其中εT、εB分别为顶板缝宽、底板缝宽.顶底板处实测相对缝宽最大值为8 mm,小于规定的限值,由此,大节段匹配情况良好.在龙翔大桥主航道桥全部合龙后,实测成桥后的线形,结果如图12、13所示,图中,H为高程,X为纵桥向坐标,e为高程误差.结果表明:主梁线形平顺,与理论设计线形十分吻合,线形误差均不超过3 cm、控制结果良好,也进一步验证了本研究的计算方法的有效性.

图11 钢箱梁入槽情况Fig.11 Closure of steel box girder

图12 主梁成桥线形实测结果Fig.12 Alignment result of main beam

图13 主梁高程误差Fig.13 Elevation error of main beam

表5 入槽缝宽实测结果Tab.5 Measured results of slot width mm

4 结 语

本研究1)根据几何控制法,从钢箱梁悬吊时匹配断面应保持相互平行的关系着手,基于施工阶段分析结果和部分现场实测参数,提出简单高效的非对称结构体系两跨钢箱梁制造尺寸计算方法.2)计算方法综合考虑了混凝土梁端水平变形、自重引起的混凝土及钢箱梁梁端倾角,最终钢箱梁各匹配断面的入槽相对缝宽均小于规定限值,基本实现匹配断面的平行对接,无需再采取强制调整措施,现场监测结果及桥梁的顺利合龙,验证了本研究所提方法的精确性.3)本研究所提方法和相关结果可以为整体吊装法非对称混合体系梁式桥的施工实践提供有益的参考,并实现对成桥线形的有效控制.本研究对横向荷载因素考虑较少,实际合龙时其影响不可忽视,下一步工作可以针对横向温度梯度荷载、横向风荷载这些影响合龙精度的因素开展进一步研究.