电子束熔丝沉积Mo-Fe双金属制备工艺与性能研究

2023-10-07李丹妮姚正军

李丹妮, 姚正军

(1.南京航空航天大学材料科学与技术学院,江苏 南京,211106;2.面向苛刻环境的材料制备与防护技术工业和信息化部重点实验室, 江苏 南京, 210016)

引 言

无缝钢管在交通方面的应用非常广泛,如国防、汽车、建筑、航空等领域。热轧工艺中使用的穿孔顶头是制造无缝钢管必需的重要模具之一[1]。穿孔顶头服役温度高、工作环境恶劣,顶尖和顶头前端在穿孔过程中极易损坏[2-3]。钼及钼合金除具备熔点高、膨胀系数小、抗磨损和抗腐蚀性能优等特性外[4],在高温下还具有较高强度,因此钼合金穿孔顶头在工程应用中具有无可比拟的优势[5]。

但钼作为一种极其重要的战略性稀有金属,价格高昂,且抗氧化性较弱,制约了其进一步广泛应用。不锈钢具有优异的耐腐蚀、耐高、低温性能和可焊性,同时价格低廉[6]。在实际应用中以不锈钢作为顶头基体,在其表面制备钼合金层,保证穿孔顶头服役性能的同时,可显著降低生产成本[7-8]。然而钼合金与不锈钢两者物理与化学性能具有明显差异,直接结合会形成Mo-Fe脆性金属间化合物,在应力作用下易断裂失效[9]。因此,实现Mo-Fe双金属良好结合,对实际应用与科学研究具有重要意义。

增材制造(Additive Manufacturing,AM)作为一种新兴的先进加工技术,具有成形速度快、生产效率高等优点[10]。按热源的类型,可分为电弧增材制造[11]、激光增材制造[12]以及电子束增材制造。其中,电子束熔丝沉积技术(Electron Beam Freeform Fabrication,EBF3)能量高、熔深大,极适合成形难熔金属;并且电子束熔丝沉积技术在真空环境工作,避免了保护气体或其他杂质污染[13-14],所得材料致密度高、综合力学性能好,这为制备Mo-Fe双金属提供一种新的思路和方法。

本研究拟采用电子束熔丝沉积技术制备Mo-Fe双金属,实现钼合金与不锈钢双金属良好冶金结合,并进一步研究电子束束流、送丝速度、行进速度对双金属材料显微组织、熔合线元素分布、硬度及耐磨性的影响。

1 试验材料与方案

本试验以直径1.2 mm的304不锈钢丝材作为进给材料,其微观组织如图1(a)所示,可以看出主要由面心立方晶体结构的奥氏体组织(γ相)组成。选用150 mm×100 mm× 4 mm的轧制态TZM钼合金板为沉积基板,其微观组织呈现出小而圆的等轴晶,如图1(b)所示[15]。304不锈钢丝材与TZM钼合金基板的主要化学成分分别如表1和表2所示。

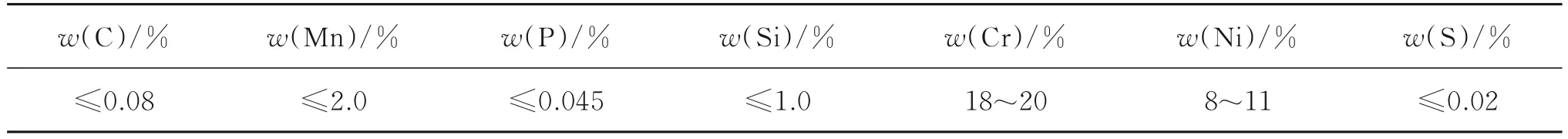

表1 304不锈钢主要化学成分[16]Tab.1 Main chemical composition of 304 stainless steel[16]

图1 双金属组元显微组织Fig.1 Microstructure of bimetallic component

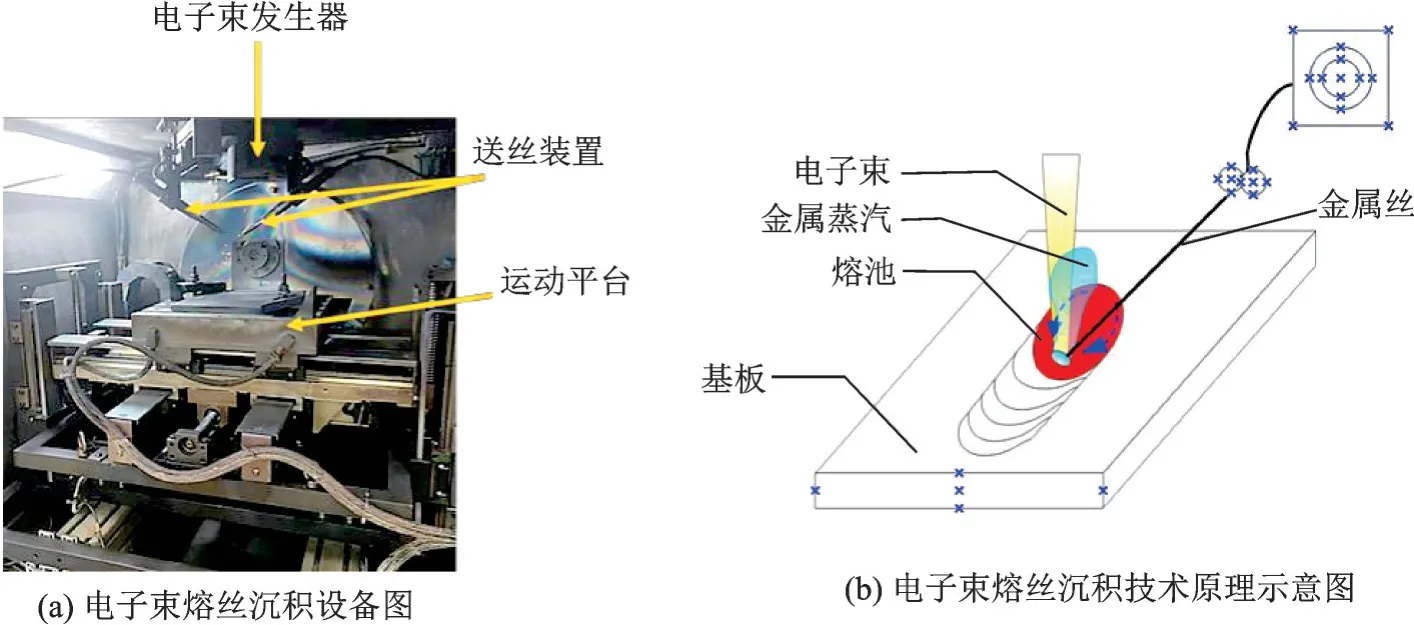

如图2所示,实验采用THL-8kW型电子束设备,按照表3所示沉积实验工艺参数在TZM钼合金基板表面沉积单道单层不锈钢,以实现Mo-Fe双金属结合。钼合金基板要求表面平整,在进行电子束熔丝沉积之前,使用砂纸打磨除去基板表面的氧化膜,无水乙醇除油,并保持清洁。最后使用超声波清洗机清洗基体30 min。试验完成后利用线切割将单道沉积样品沿着截面切割为5 mm厚的试样,随后用金相砂纸对试样进行打磨、抛光与腐蚀,以用于后续显微组织观察与性能测试分析。

表3 电子束熔丝沉积基本工艺参数Tab.3 Basic process parameters of electron beam fuse deposition

图2 电子束熔丝沉积技术原理图Fig.2 Schematic diagram of electron beam fuse deposition technology

采用ZEISS-Image A2m型光学显微镜(50~100×)观察样品宏观形貌;采用Hitachi S-4800型双束扫描电子显微镜(SEM)及配带的 Quantax 型X 射线能谱分析仪(EDS)表征材料显微组织与元素分布;采用HX-1000TM型维氏显微硬度计对双金属进行显微硬度测试,测试载荷为500 g,加载时间为10 s,每个样品在横截面上选取9个均匀间距的测试点,多次测量取平均值;采用R-tecMFT-5000型球面往返式摩擦磨损试验机对各试验状态双金属的耐磨性进行测试,测试参数为载荷5 N、往复速度4 mm/s、往复摩擦距离2 mm及10 min的摩擦时间。

2 试验结果与分析

2.1 组织分析

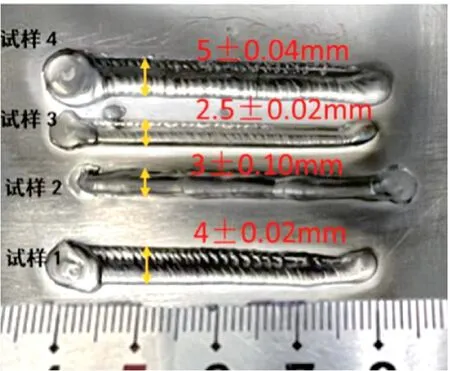

图3为不同工艺参数下的Mo-Fe双金属宏观形貌,可以看出电子束熔丝沉积成形Mo-Fe双金属表面呈鱼鳞纹状,无明显裂纹。不同工艺参数下单道不锈钢沉积层层宽不同。试样1和试样4的沉积层层宽较大,分别为4±0.02 mm和5±0.04 mm;试样2和试样3的沉积层层宽较小,分别为3±0.10 mm和2.5±0.02 mm。沉积层层宽与热输入q相关,q与电子束熔丝沉积工艺参数之间具有如下关系[18]:

图3 Mo-Fe双金属宏观形貌图Fig. 3 Mo-Fe bimetallic macroscopic morphology diagram

式中U为加速电压,I为电子束束流,V为基板行进速度,η为热效率。本实验中加速电压U为60 kV,η为常数。因此由公式(1)可知,热输入q与电子束束流I成正比,与基板行进速度V成反比。在电子束束流和送丝速度不变的情况下,随基板行进速度减小,热输入增大,熔融金属的流动性增加,熔体更易向两侧铺展,沉积层宽度随之增加。由公式(1)计算可得各试样的热输入值q1=7.2ηJ/mm,q2=4.5ηJ/mm,q3=4ηJ/mm,q4=13.2ηJ/mm,试样4的热输入最大,试样3的热输入最小,因此试样4层宽最大,试样3层宽最小。

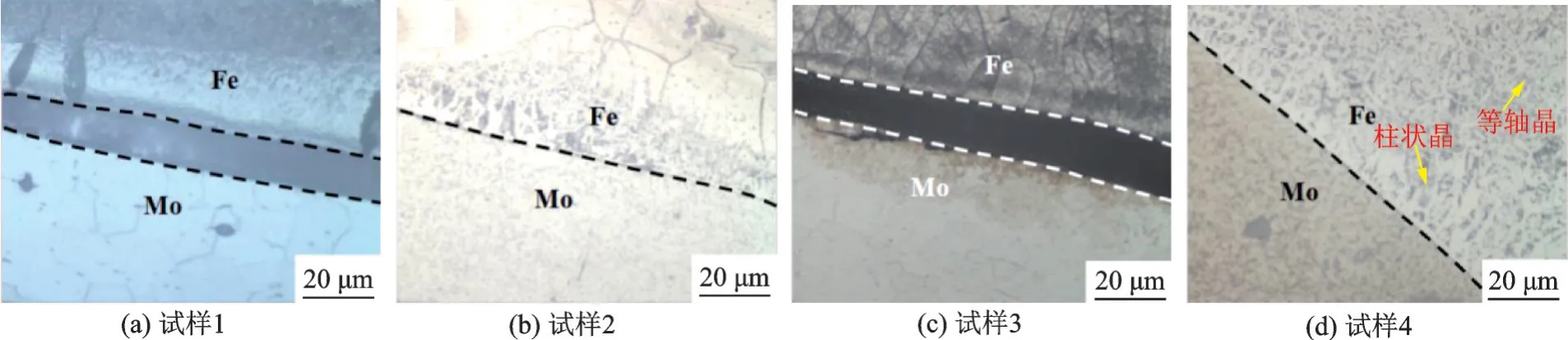

图4为Mo-Fe双金属显微组织。由图4可知,在电子束熔丝沉积过程中,改变工艺参数会影响钼合金与不锈钢的结合效果。如图4(a)和(c)所示,Mo-Fe双金属间存在裂纹。在电子束束流不变的情况下,增大送丝速度或基板行进速度,热输入减少使熔池温度下降,部分丝材未完全熔化,且已经熔化的金属液滴未完全铺展与基体结合就已经凝固,导致双金属间结合很差。而图4(b)和(d),双金属结合良好,未出现裂纹等其他缺陷。这是因为电子束束流增大或基板行进速度减小时,热输入增加,熔池温度升高,熔化的金属丝材增多。同时由于电子束能量高,熔深大,在沉积时会对熔池中的液态金属进行剧烈的搅动和冲击,从而导致熔融液态金属在熔池中迅速地流动和混合,充分铺展到基体表面,使得双金属间有较好的结合[17]。

图4 不同工艺条件下双金属的显微组织Fig.4 Microstructure of bimetallic under different process conditions

由图4可知,在接近熔合线处的晶粒较为粗大,靠近表层晶粒尺寸减小。不锈钢沉积层底部区域的晶粒沿垂直于熔合线方向生长为柱状晶,如图4(d)所示。在电子束熔丝沉积过程中,热量会通过基板散失,因此垂直于熔合线的方向上,温度梯度最大,晶粒沿散热反方向呈柱状生长,形成柱状晶[19]。当基板行进速度小,电子束束流较大,热输入增加使凝固速率降低,柱状晶有足够的时间进行外延生长。而表层金属的冷却速率比底部金属的冷却速率要大,沉积层表面产生了尺寸较细小的等轴晶区。

2.2 界面微观分析

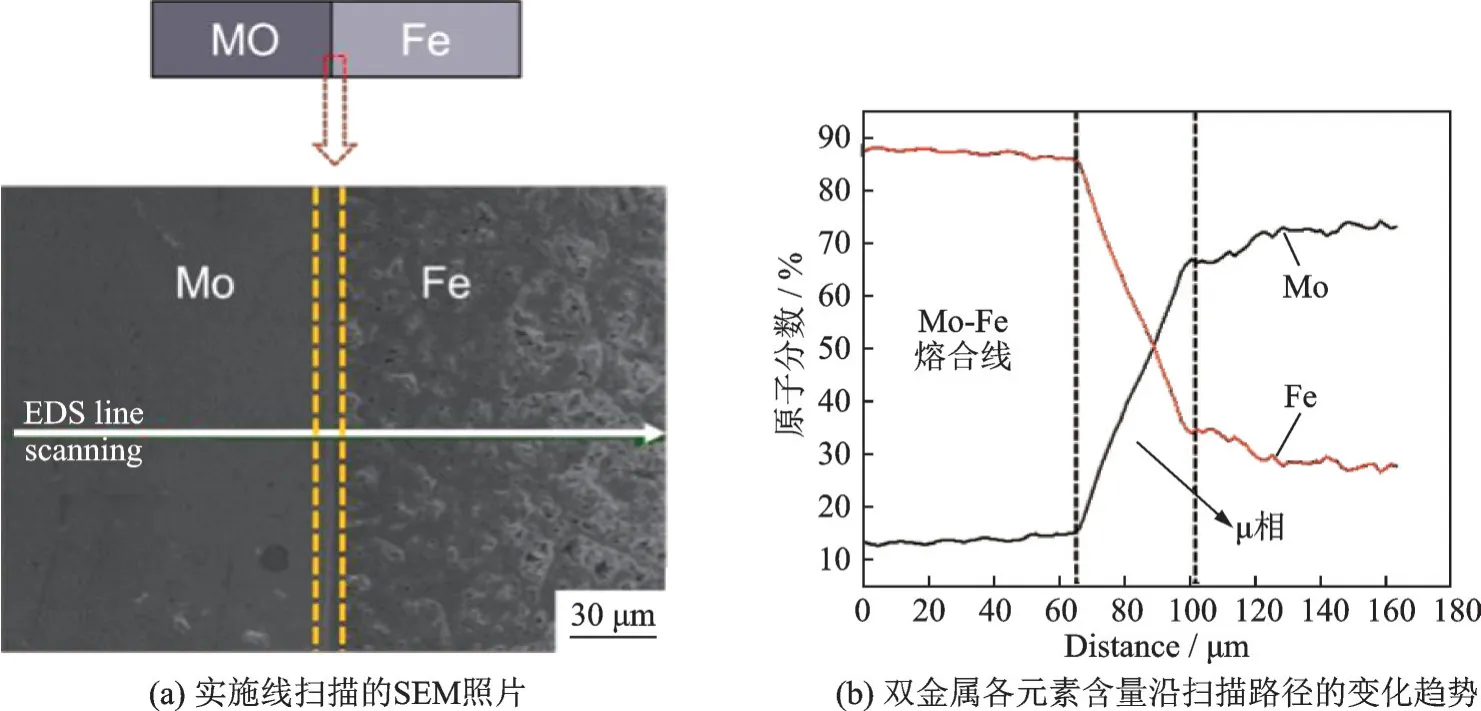

为更加清晰地了解各元素在沉积过程中的变化趋势,采用线扫描的方法对双金属的界面进行成分分析,得到如图5所示的结果。由图5(a)可以看出,Mo-Fe双金属之间结合良好,界面不存在未结合区。图5(b)表明,主要合金元素Mo和Fe在基体至沉积层的扫描路径上,存在一定的浓度梯度分布趋向。当扫描点到达双金属界面处时,可以明显观察到Mo元素的降低和Fe元素含量的升高,且两种元素的含量都出现一定的减少。由Fe-Mo相图可知,Mo和Fe元素反应形成了μ相,并由此产生了Mo和Fe元素的消耗,生成的μ相对应于图5(b)中狭小的区域[20]。

图5 试样4在横截面上的线扫描EDS结果Fig.5 Line scan EDS results of sample 4 on the cross section

2.3 显微硬度分析

图6显示了双金属界面两侧显微硬度分布情况。由图6可以看出,不同工艺参数下,双金属的显微硬度有明显区别。试样1和试样3在熔合线附近的显微硬度都呈现出下降的变化趋势。由图4(a)和(c)可知,双金属间存在间隙,两者结合较差,硬度降低。而试样2和试样4在熔合线附近显示出增加的显微硬度变化趋势。从图4(b)和(d)中可以看出,试样2和试样4双金属间结合良好,在熔合线附近生成了脆性金属间化合物,从而使得双金属显微硬度提高。由图6可见,304不锈钢沉积层的显微硬度整体呈现出下降的趋势,由于沉积表层金属的冷却速率比底部金属的冷却速率要大,从而在沉积层表面产生了尺寸较细小的显微组织。由Hall-Petch公式可知晶粒越细小,强化效果越好[21],显微硬度越高。因此试样4呈现最高强度503 HV。

2.4 摩擦磨损性能分析

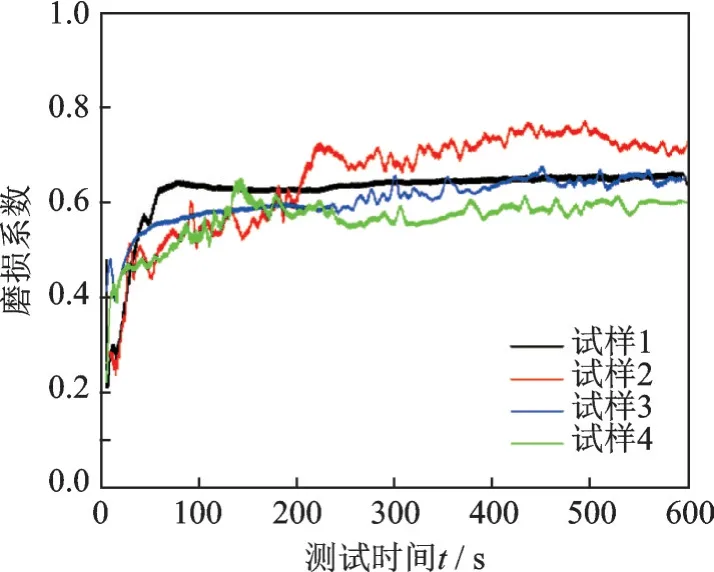

双金属摩擦磨损性能试验结果如图7所示,所有样品的摩擦系数曲线均表现出类似的变化趋势,且在初始摩擦阶段曲线不稳定,其原因可能是由于初始接触时双金属对摩擦副的压力有一定的抵抗作用,使摩擦副与双金属的接触面积较小等因素所导致[22]。随摩擦时间延长,磨损加剧,磨痕深度变大,摩擦副与合金的接触面积增大,从而使得摩擦系数逐渐提高,波动幅度也增大,同时每组样品间的摩擦系数的差距会变大。当电子束束流为33 mA、送丝速度为1600 mm/min、行进速度为150 mm/min时对应的试样摩擦系数略微偏低,表明具有较高硬度值的表面具有相对较好抵抗变形的能力,因此,对摩擦副的相对运动产生较小阻力,摩擦系数最低,此时双金属表现出更好的耐磨性能。

图7 双金属摩擦磨损性能Fig.7 Friction and wear properties of bimetallic

3 结 论

(1) 采用电子束熔丝沉积技术制备Mo-Fe双金属是切实可行的。

(2) 试验结果表明,不同工艺参数对双金属的冶金结合有较大影响。当基板行进速度减小或电子束束流增大时,热输入增大,沉积层层宽增加,双金属间结合良好。当基板行进速度增加或电子束束流减小时,热输入减小,沉积层层宽随之变窄,双金属间存在间隙。

(3) 电子束熔丝沉积制备双金属的组织、显微硬度及耐磨性与工艺参数有直接联系。当电子束束流增大且基板行进速度减小时,热输入最大,在该工艺参数下的双金属组织更加细小,显微硬度更高(503 HV),耐磨性更好。