超声振动条件下微织构刀具车削Inconel718 合金

2023-10-07郭冬云王大中

郭冬云,王大中

(上海工程技术大学机械与汽车工程学院,上海 201600)

航空发动中的涡轮盘、机壳、压气机盘、叶片和轴承套圈等高温部件通常由镍基高温合金制造,航空发动机中Inconel 718 合金占发动机总重量的50%以上[1].Inconel 718 合金由于热导率低、强度高,采用传统方法加工Inconel 718 合金,不仅生产效率低,而且刀具磨损严重[2,3].表面微织构为刀具- 切屑表面创造了良好的润滑条件,减少了刀具磨损且产生的切削力均小于普通刀具[4].为了提高Ti-6Al-4V 切削过程中的WC/Co 刀具切削性能,Zhang 等[5]在刀具表面增加了表面织构,设计三种表面织构形状,并对切削力、刀具磨损等进行了相关分析,认为刀具表面织构降低了前刀面和侧刀面的磨损,同时减少了刀具的磨损情况,提高了Ti-6Al-4V 合金的加工质量以及效率.1994 年日本学者在国际会议上提出超声椭圆振动切削(Ultrasonic Elliptical Vibration Cutting,UEVC)[6].赵海东[7]认为椭圆超声振动条件下车削镍基高温合金材料可以降低切削过程中的切削力.Xu 等[8]使用超声振动加工Inconel 718 合金,结果表明与传统加工对比,超声振动处理Inconel 718 合金材料可以获得更好的加工效果.

目前,不同形状微织构刀具在UEVC 条件下车削难加工金属的研究较少.因此,本文设计三种不同形状的微织构刀具,在UEVC 条件下,针对镍基高温合金Inconel 718 车削过程中应力、切屑形态以及切削力的变化规律进行深入探究.此研究为微织构刀具车削难加工材料的加工提供新的思路和依据.

1 有限元模型

1.1 微织构刀具模型

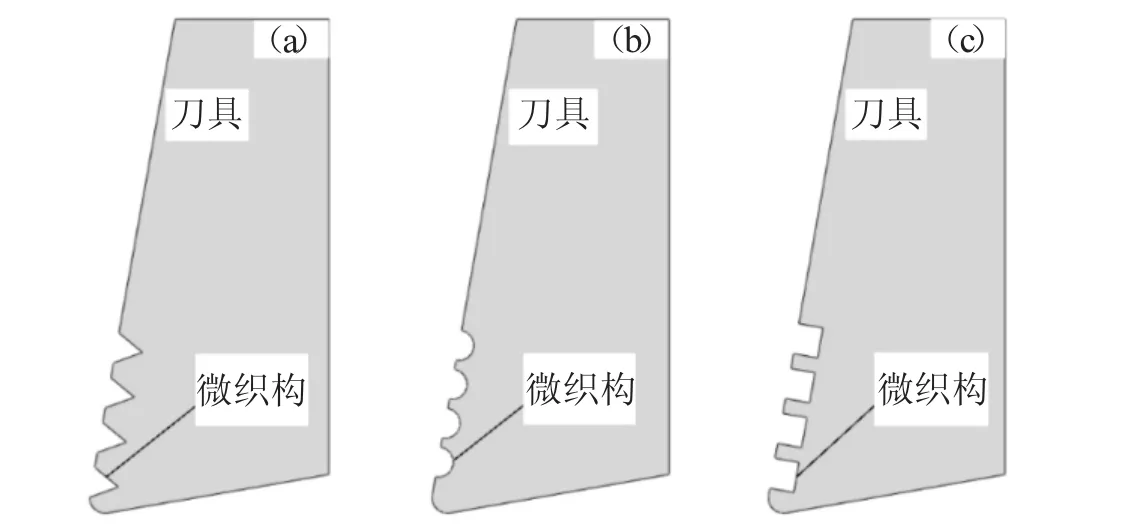

常见微织构一般加工在刀具前表面,有利于减少刀具- 切屑直接接触面积,从而降低刀具磨损和摩擦热[9].因此,本文在硬质合金刀具的前刀面加工表面织构,一共设计了三种形状的微织构,分别是三角形(T)、圆形(C)以及方形(S)凹坑微织构刀具.三种微织构刀具的前角为10°,后角为10°,圆角半径为5 μm,如图1 所示.表面微织构宽度、深度等尺寸参数如表1 所示.

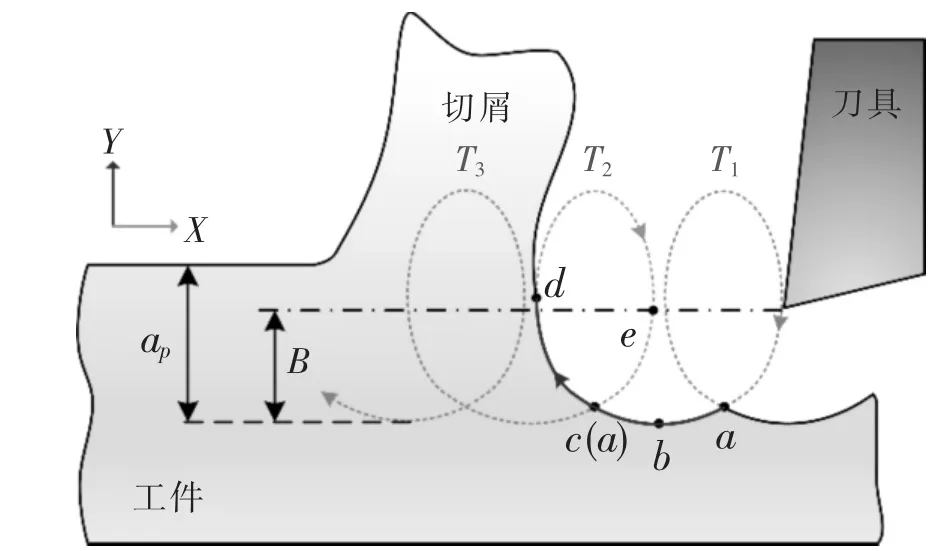

深度/μm 50 50 50微织构类型圆形凹坑微织构方形凹坑微织构三角形凹坑微织构宽度/μm 100 100 100间距/μm 80 80 80

1.2 超声椭圆振动切削机理

超声振动椭圆轨迹由两个方向上(切削速度方向与切削深度方向)存在一定相位差的高频振动叠加形成[10],椭圆运动轨迹通常由以下两部分组成[11],如式(1)所示

式(1)中:X(t)和Y(t)分别表示刀具的刀尖在椭圆轨迹上沿切削速度方向和切削深度方向上移动的坐标;A 和B 分别为两个方向上的振幅(μm);f、t 以及φ 分别表示为振动的频率(Hz)、时间(S)和相位差(°).其中相位差φ 的数值会影响椭圆轨迹的形状,在本研究中沿切削速度方向与切削深度方向的振动相位差为 /2.

考虑UEVC 的运动特性,刀具相对于工件的运动轨迹方程如式(2)所示

式(2)中:v 表示切削速度.对公式(2)求导,得到刀具相对于工件的速度方程,如式(3)所示

在有限元软件中设定两个周期型幅值曲线来实现刀具椭圆切削路径.结合公式(3)速度方程与傅里叶级数的关系,在切削速度方向(X 向)与切削深度方向(Y 向)上设定初始幅值、圆频率、起始时间、余弦项系数以及正弦项系数.傅里叶级数由下式表示

式(4)中:N 为傅立叶级数项的个数;A0为初始振幅;ω 为圆频率;t0为起始时间;An为余弦项系数;Bn为正弦项系数.

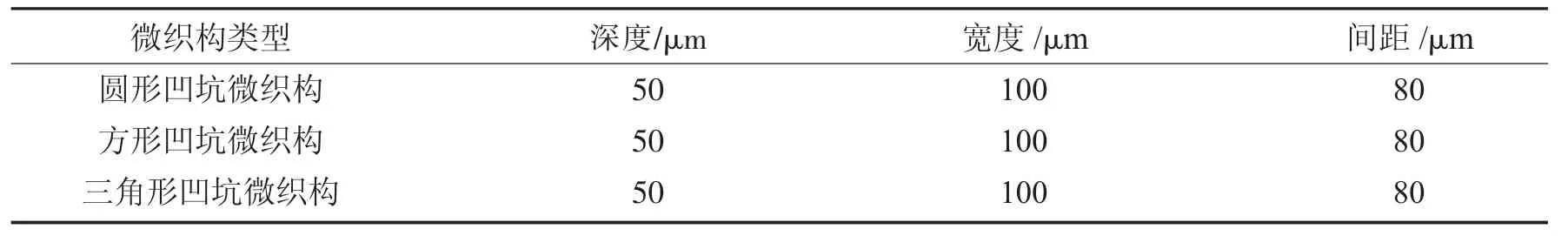

如图2 所示, 主要通过刀具在T2周期内的运动分析UEVC 的加工过程.ap为实际切削深度,B 为刀具在切削深度方向(Y 向)上的振幅.在T2周期内,刀具运动轨迹为a→b→c→d→e→(a).此过程中,刀具由a→b→c→d 的运动为有效切削阶段,刀具参与实际切削来去除材料;刀具由d→e→(a)的运动为分离阶段,刀具与工件分离,这是一个空的切削阶段,该阶段有利于刀具的散热,能减少切削中刀具与加工表面之间的摩擦,减少切削热量,提高加工质量.

相较CC 加工,UEVC 加工具有分离式切削特性、变速切削特性、变切削角度特性以及摩擦力反转特性.

(1)分离式切削特性:在超声振动激励的作用下,切屑与刀具前刀面存在间歇性的分离,如图2 中d→e→(a)阶段,工件的已加工表面与后刀面发生分离现象,有效减少了刀具与切屑、工件的接触时间.

(2)变速切削特性:在CC 加工过程中,切削速度是恒定不变的.在UEVC 加工过程中,刀具相对于工件的瞬时切削速度在切削速度方向以及切削深度方向上随着时间呈现周期性变化,有利于切屑的排出,从而能够提高加工质量.

(3)变切削角度特性:在UEVC 加工过程中,因为刀具的运动轨迹为椭圆形,所以实际加工过程中刀具的切削前角和后角是发生变化的.

(4)摩擦力反转特性:在CC 加工中,切削速度方向一直保持不变,切屑沿着刀具的前刀面向上排出,该过程切屑受到的摩擦力方向是沿刀具- 切屑界面向下,这会阻碍切屑的排出.对于UEVC 加工过程,在初始阶段切屑的排出速度是高于刀具在切削深度方向上的切削速度,这与CC 加工相似.然而,在UEVC 加工的方式下,刀具沿椭圆轨迹进行运动,在切削深度方向上的速度逐步增大,高于切屑的排出速度时,刀具与切屑间的摩擦力方向出现180°反转,由沿刀具- 切屑界面向下变为向上,对于切屑的排出,可视为是助力.

1.3 有限元切削模型

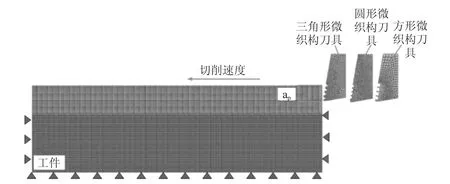

本研究采用Abaqus 有限元软件进行车削仿真实验,工件材料采用Inconel 718 合金,刀具材料为硬质合金,有限元切削模型采用CPE4RT 单元和自由网格技术,如图3 所示.鉴于刀具的不规则形状,对前刀面微织构区域的网格进行局部网格细化.工件模型长度为10 mm,高度为5 mm,对工件上部分区域进行细划网格,网格形状主要为四边形,用来提高模拟精度.切削仿真中工件设置为塑性体,刀具设置为刚体,有限元模型底部和两侧自由度均受到约束.

在CC 加工Inconel 718 时,切削速度及深度分别设定为60 m/min 和0.5 mm;在UEVC 加工Incnel 718时,其切削速度保持不变,在切削速度方向(X 向)和切削深度方向(Y 向)施加振幅,X 向振幅为12 μm,Y向振幅为8 μm,刀具初始切削深度设定为492 μm,超声振动频率为40 kHz.刀具在该条件下的运动轨迹如图4 所示.

在设置工件的材料模型时,必定要全面考虑在切削过程中工件材料的弹塑性变形[12].本研究选取广泛使用的Johnson Cook 本构模型[13]来描述切削Inconel 718 过程中的变形行为.该模型普遍适用于实际切削过程中温度高、变形大、高应变率的条件下金属材料的塑性变形以及失效过程,即

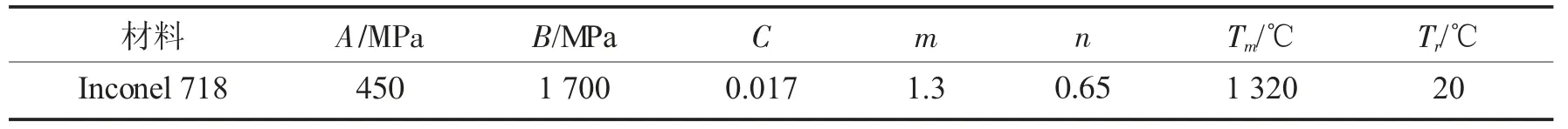

式(5)中:σ 是材料的流动应力(MPa);A 是屈服应力强度(MPa);B 是应力强化常数;是等效塑性应变;n 是应变硬化指数;C 是应变速率强化参数是等效塑性应变;是应变速率;取静态应变速率T 是样品的环境温度;Tr是室温;Tm是材料的熔点;m 是在室温下应变速率的灵敏度.A、B、C、m、n 为常数,数值如表2 所示[14].

材料Inconel 718 A/MPa 450 B/MPa 1 700 C m n Tm/℃1 320 Tr/℃20 0.65 0.017 1.3

在有限元仿真过程中,当工件网格发生等效塑性应变时,网格会失效删除,因此使用Johnson Cook 损伤失效准则来描述有限元仿真切削中材料被刀具切除的过程.Johnson Cook 失效准则为

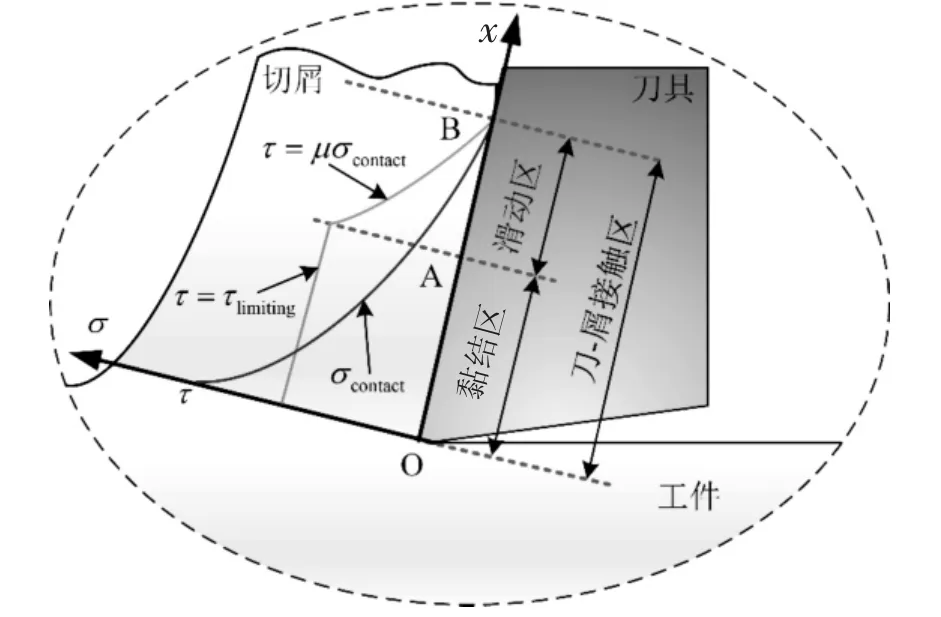

1.4 刀具-切屑界面摩擦建模

如图5 所示,在金属切削过程中,刀具- 切屑接触界面通常存在黏结摩擦和滑动摩擦两个分区.切削中刀具- 切屑界面的应力和温度发生急剧变化,刀尖附近(OA 区域),应力较大和温度较高使刀具与切屑处于黏结摩擦状态,等效剪应力为材料的极限剪应力,σlimiting远离刀尖(AB 区域),应力较小、温度较低,使刀具与切屑处于滑动摩擦状态,适用于经典的库伦摩擦定律,黏结- 滑动摩擦模型如式7 所示.

式(7)中:τ为前刀面与切屑之间的等效剪应力;σcontact为接触面的法向应力;μ 为材料与刀具之间的摩擦系数.

2 仿真结果分析

2.1 切削过程中应力分布

如图6 所示,在切削速度为60 m/min,切削深度为0.5 mm 时,分别输出三种微织构刀具切入Inconel 718 材料的应力云图结果,由图6 可知,最大等效应力主要集中在剪切变形区,随着刀具的运动,材料发生弹性形变,导致应力值增加,当应力值达到Inconel 718 材料的屈服极限时,材料发生塑性破坏,在刀具的挤压作用下产生撕裂.此外,切削过程中位于刀具前刀面上的表面织构对切屑产生了切削作用,少量材料进入微织构的内部,微织构与切屑接触的区域也出现了应力集中.三种微织构刀具切入到Inconel 718 材料的同一位置,从图6-c 可以观察到,方形微织构刀具切削过程中导致的米塞斯应力最大,其最大值为2 078 MPa.

在上述分析中,米塞斯应力作为等效应力,不能确定拉- 压应力的具体情况.微织构刀具切削Inconel 718 过程中存在复杂的应力- 应变场,为了分析加工过程中材料拉伸和压缩变形细节,选取主应力中绝对值最大的应力(S,Max.Principal)来研究材料变形以及受力情况,如图7 所示.在超声椭圆振动切削的条件下,分别选取三种微织构刀具切削Inconel 718 材料不同时刻的应力场云图.

在刀具的挤压作用下,剪切区以及切屑- 前刀面摩擦接触区域存在交错分布的拉- 压应力场,刀具挤压作用使得靠近刀尖区域的基体材料承受压缩应力, 切屑向未变形表面卷曲的过程中可以发现材料产生强烈的压缩变形,如图7-a 和7-b 所示.切屑断裂部位两侧受力不同,导致了不同的应力分布,如图7-b Ⅰ处所示,靠近前刀面的工件材料受到前刀面的挤压摩擦,主要为压缩应力,而右侧的材料受到切屑排出的拉伸作用,主要为拉应力.在超声椭圆振动切削的条件下,切削过程中刀具与切屑间歇性的分离与接触,拉- 压应力交替分布会导致材料的断裂,促进了切屑的断裂脱落.从图7-c Ⅱ处可以观察到,切屑的弯折使贴近前刀面的工件材料承受了较大的拉伸应力,外侧的工件材料受挤压承受较大的压缩应力导致材料失效开裂.

2.2 切屑形态分析

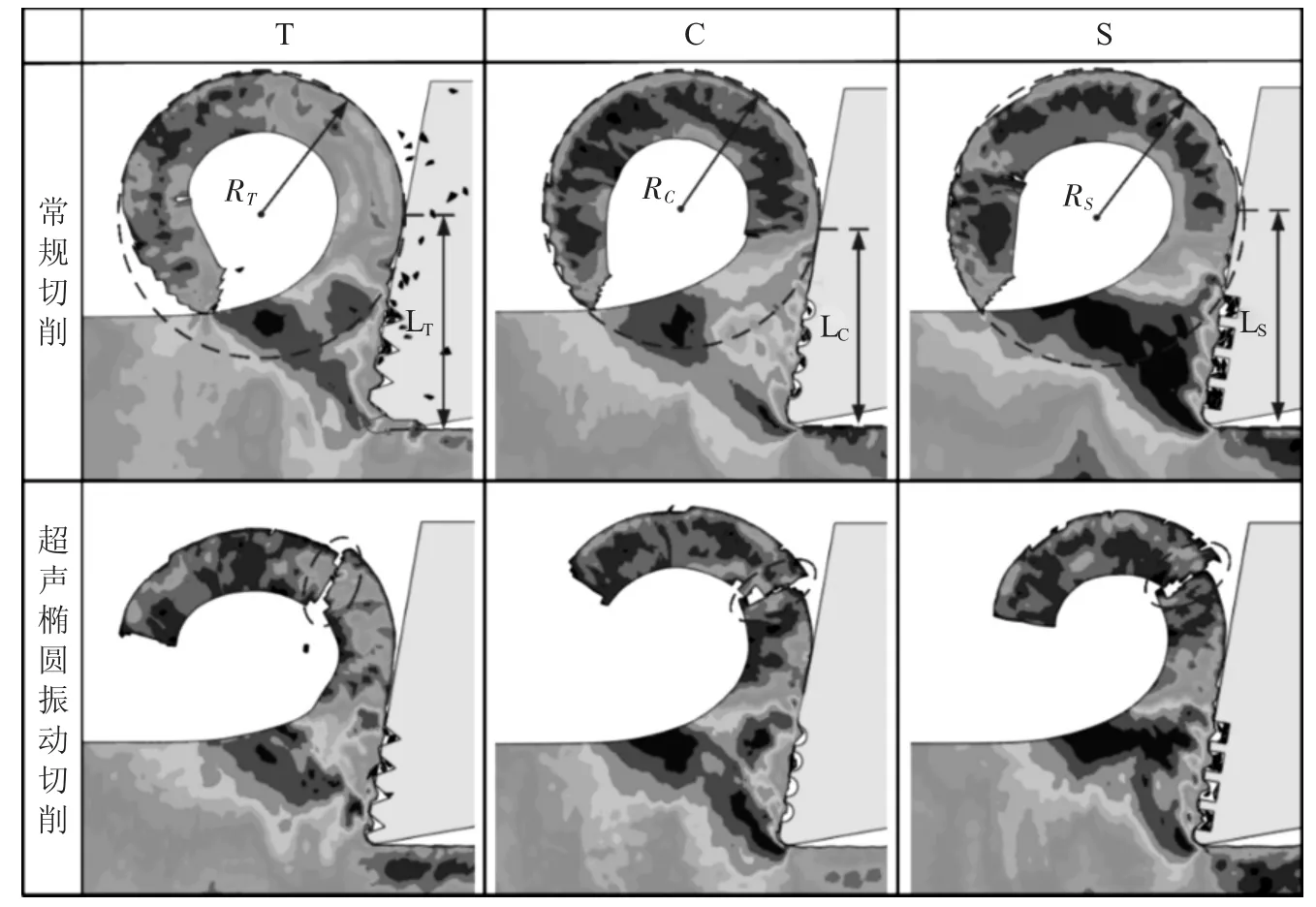

三种微织构刀具在两种加工方式下的切屑形态如图8 所示.在CC 加工过程中,切屑呈带状且难以断裂.圆形微织构刀具在切削过程中产生的切屑卷曲半径RC最小,切屑- 前刀面接触区的长度LC最短,方形微织构刀具在切削过程中产生的切屑卷曲半径RS最大.在金属的切削过程中,切屑卷曲半径越小,表明切屑越容易弯卷,使得切屑容易分离.同时刀具- 切屑接触区的长度越小,能够减少对刀具的摩擦,在一定程度上能够降低切削力.在UEVC 加工过程中,三种微织构刀具均能够使切屑断裂,这主要与超声椭圆振动加工特性有关,其分离式切削特性使刀具前刀面与切屑之间周期性的接触碰撞,频繁地改变了切屑内部的拉- 压应力应变场,加剧了材料的塑性变形.此外,刀具- 切屑界面摩擦力方向反转特性能促进切屑的排出,在这两者的作用下,促进了切屑的断裂,有助于切屑及时排出.

2.3 切削力分析

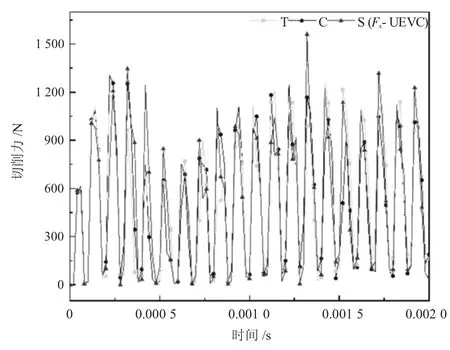

如图9 所示,在CC 加工中,三种微织构刀具切入工件材料后,切削力迅速变大.随着切削的进行,由于工件材料在刀具的剪切作用下不断发生弹性变形以及塑性破坏,导致形成的切屑与前刀面接触摩擦状态趋于稳定,使切削力在一个稳定值附近不断波动.如图10-11 所示,UEVC 加工中主切削力与推力呈现周期性的上下波动,在Y 方向的推力存在负值,证实了摩擦力方向发生了180°反转.对比两种加工方式,在UEVC 加工过程中,三种微织构刀具切削过程中的平均主切削力和推力均小于CC 加工过程.主要原因有两个方面:一方面,UEVC 加工过程中分离式切削特性和时变切削厚度能有效降低单位时间内的平均切削力;另一方面,UEVC 加工中存在变速切削的特性,刀具在Y 方向的运动速度由慢变快,当刀具速度高于排屑的排出速度时,刀具- 切屑界面的摩擦力方向发生180°反转,与切屑排出方向相同,促进了切屑的分离,减小了切削阻力,这对降低平均切削力有一定的效果.

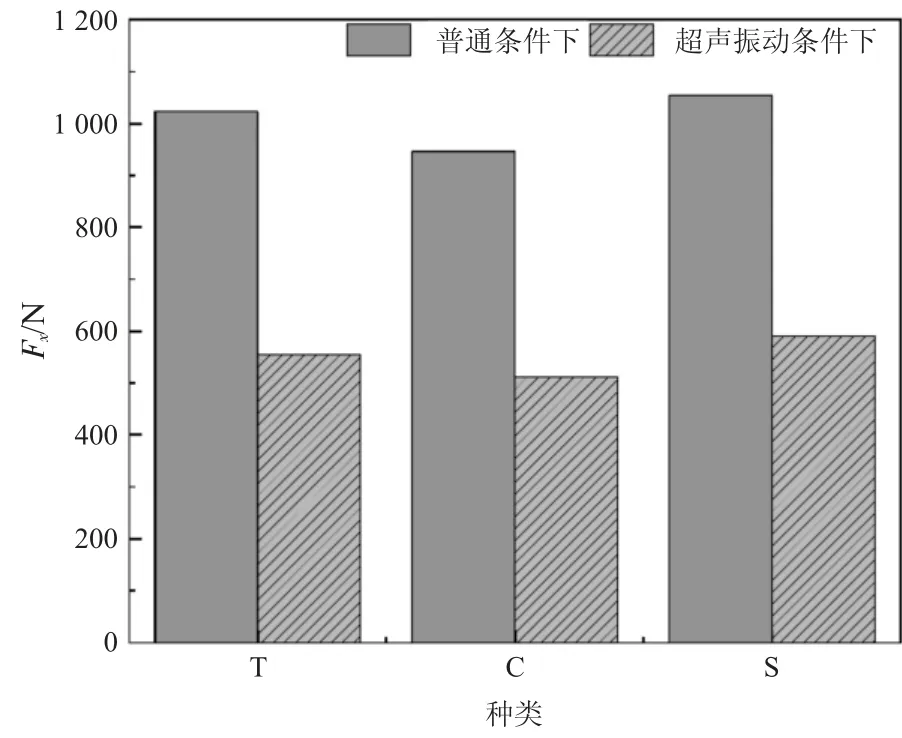

如图12-13 所示,在CC 加工Inconel 718 材料的过程中,三角形微织构刀具的平均主切削力为1 023 N,平均推力为160 N;圆形微织构刀具的平均主切削力为946 N,平均推力为142 N;方形微织构刀具的平均主切削力为1 055 N,平均推力为205 N.

在UEVC 加工过程中,使用三角形微织构刀具的平均主切削力为585 N,平均推力为85 N,相比CC加工,其平均主切削力以及推力分别降低了42%和46.8%;圆形微织构刀具的平均主切削力为551 N,平均推力为75 N,相比CC 加工,其平均主切削力以及推力分别降低了41.8%和47.2%;方形微织构刀具的平均主切削力为590 N,平均推力为89 N,相比CC 加工,其平均主切削力以及推力分别降低了44.1%和56.6%.综上分析,圆形微织构刀具在两种加工方式下的平均主切削力以及推力最低,施加超声椭圆振动后,能大幅降低切削Inconel 718 过程中的切削力.

3 结论

在两种加工方式下(CC 与UEVC),通过使用不同形状的微织构刀具对镍基高温合金Inconel 718 进行有限元切削仿真,研究切削过程中的应力分布、切屑形态以及切削力变化规律,研究结论如下:

(1)在CC 加工过程中,切屑呈带状且难以断裂.在三种形状的微织构刀具中,圆形微织构刀具切削过程中产生的切屑卷曲半径最小,切屑- 前刀面接触区的长度最短.切屑卷曲半径越小以及刀具- 切屑接触区的长度越短,表明切屑易弯卷且能减少对刀具的摩擦.

(2)在UEVC 加工条件下,三种微织构刀具均能促进切屑断裂,这主要与超声椭圆振动加工特性有关,其分离式切削特性使得刀具前刀面与切屑之间周期性地接触碰撞,频繁地改变了切屑内部的拉- 压应力应变场,加剧了材料的塑性变形,利于断屑.

(3)UEVC 加工中主切削力与推力呈现周期性的上下波动,在Y 方向的推力存在负值,证实了摩擦力方向发生了180°反转.对比两种加工方式,在UEVC 加工过程中,三种微织构刀具切削Inconel 718 过程中的平均主切削力和推力均大幅度降低, 圆形微织构刀具在两种加工方式下的平均主切削力以及推力最低.