基于ASTM D7216-22的发动机油橡胶相容性能研究

2023-10-07李小刚张遂心张大华安书杰

李小刚 苏 辉 张遂心 张大华 安书杰

(1.中国石油天然气股份有限公司昆仑润滑检测评定中心 甘肃兰州 730070;2.中国石油天然气集团公司润滑油重点实验室 甘肃兰州 730060)

随着汽车工业的迅速发展,越来越多的OEM开始关注润滑油与车用密封材质的相容性问题。相容性是指润滑油对其接触的各种金属材料、非金属材料等无负面影响,同时这些材料也不会对润滑油有负面影响。橡胶相容性是润滑油的重要性能之一,在机械的运转过程中,润滑油会与橡胶密封件发生接触,两者的长时间接触首先会使橡胶的体积发生变化,力学性能下降,最终导致橡胶密封件失效;其次还会使润滑油颜色变深,性能下降,加剧润滑油的老化过程,增大相对运动的零部件的摩擦磨损[1-3]。因此,与橡胶密封材料的相容性是润滑油研制和使用的重要参数,润滑油与橡胶必须具有良好的相容性[4]。

目前,评价润滑油与橡胶密封件相容性的方法主要有:欧洲ACEA规格的CEC L-112-16 Elastomer Bench Test和美国API规格的ASTM D7216-22《Standard Test Method for Determining Automotive Engine Oil Compatibility with Typical Seal Elastomers》。其中欧洲CEC L-112-16代替了CEC L-39-96。而我国发动机油市场主要以美国API规格为主,美国API CI-4/CJ-4、API SN、GM Dexos1、Dexos2及中国D1自主规格的油品均要求采用ASTM D7216-22来评价发动机油与典型密封橡胶(丁腈橡胶(NBR)、聚丙烯酸酯橡胶(ACM)、氟橡胶(FKM)、硅橡胶(VMQ)及聚乙烯丙烯酸酯橡胶(MAC))的相容性[5]。

润滑油橡胶相容性的研究,目前主要以OEM发动机常用的典型密封橡胶件,按照规定的尺寸裁剪后在润滑油中进行浸泡试验为主。例如吴福丽等[6]采用CEC-L-39-96方法以法国生产的氟橡胶(FPM)、聚丙烯酸脂橡胶(ACM)、硅橡胶(VMQ)、丁腈橡胶(NBR)4种标准橡胶片为试验件,研究了常用基础油、黏度指数改进剂、清净剂、分散剂、抗氧剂等对橡胶相容性的影响,结果显示:基础油类型对橡胶相容性影响很大,酯类油使丙烯酸酯橡胶溶解,T203使硅橡胶变质,而黏度指数改进剂对各种橡胶影响很小。周少鹏、陈航等人[7-8]以西北橡胶塑料研究设计院生产的丁腈橡胶、丙烯腈橡胶、氟橡胶和硅橡胶为试验件,研究了添加剂对航空润滑油橡胶相容性的影响,结果显示:磷酸酯极压抗磨剂使丁腈橡胶的体积变化率增大,其他添加剂对丁腈橡胶的体积变化率无显著影响;抗氧剂使氟橡胶的体积变化率有微弱的减小;酸性磷酸胺极压抗磨剂使硅橡胶体积发生收缩。韩恒文[5]介绍了不同内燃机油规格采用的橡胶相容性评价方法的研究现状,但这些研究的共同是:(1)采用欧洲的标准方法(CEC L-39-96)或是实验室自己的方法进行橡胶浸泡试验;(2)通过对试验橡胶片浸泡前后橡胶片的体积变化、硬度变化和拉伸特性变化来评价润滑油与橡胶片的相容性能。但国内采用ASTM D7216-22方法研究润滑油橡胶相容性的报道很少。由于欧洲的标准方法(CEC L-39-96)适用于欧洲汽车所用密封件与油品的相容性测试,而我国汽车市场油品规格主要以API规格以及中国D1规格为主,这些油品规格都要求采用ASTM D7216-22来评价汽车发动机密封件与油品的相容性能。因此,本文作者采用ASTM D7216-22方法,以丁腈橡胶(NBR)、聚丙烯酸酯橡胶(ACM)、氟橡胶(FKM)、硅橡胶(VMQ)及聚乙烯丙烯酸酯橡胶(MAC)为试验件,研究发动机油中常用基础油、无灰分散剂、抗氧抗腐剂对橡胶相容性的影响。

1 试验部分

1.1 仪器和原料

试验主要设备有:拉力试验机(符合GB/T 528的要求),邵氏A型硬度计(符合GB/T 531.1的邵氏A型硬度计),橡胶密度计(质量测量范围:0.001~120 g,体积解析:0.001 cm3),烘箱(控温能力在(150±2)℃和(100±2)℃)。

按照ASTM D7216-22方法的要求,使用5种标准橡胶片(美国生产且满足SAE J2643标准)为试验件,包括丁腈橡胶 (NBR)、聚丙烯酸酯橡胶(ACM)、氟橡胶(FKM)、硅橡胶(VMQ)以及聚乙烯丙烯酸酯橡胶(MAC)。试验基础油和添加剂的类型见表1。

表1 试验基础油和添加剂的类型Table 1 Types of base oils and additives for test

1.2 橡胶相容性评价方法对比

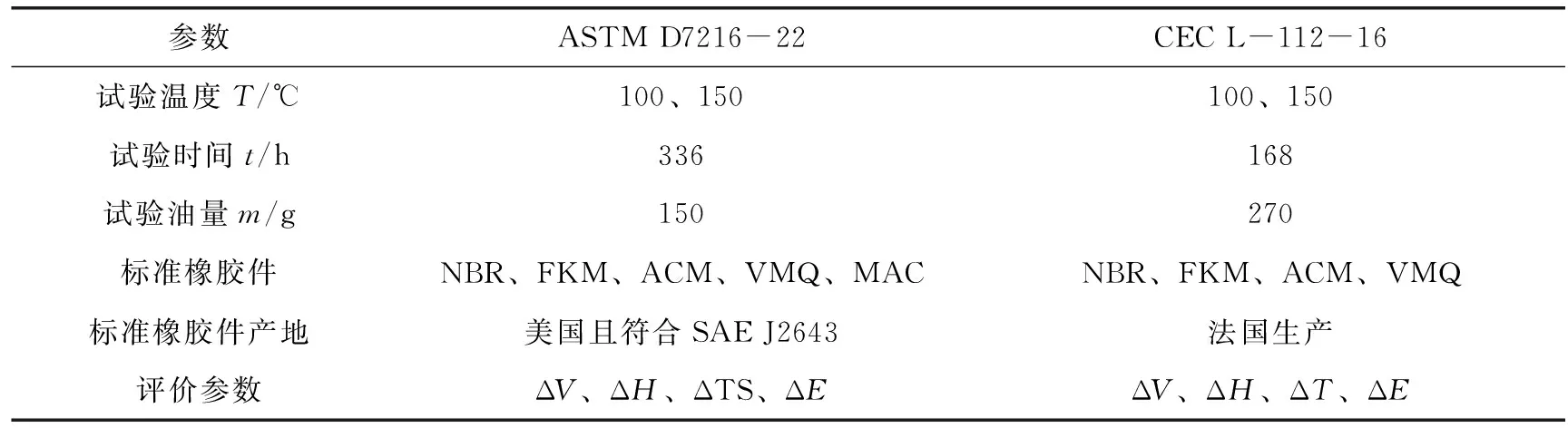

欧洲ACEA规格的CEC L-112-16 Elastomer Bench Test和美国API规格的ASTM D7216-22《Standard Test Method for Determining Automotive Engine Oil Compatibility with Typical Seal Elastomers》[9]是目前评价润滑油橡胶相容性最常用的方法,2种方法的差异化如表2所示。

表2 ASTM D7216-22与CEC L-112-16对比Table 2 Contrast of ASTM D7216-22 and CEC L-112-16

从表2中可以看到,CEC L-112-16 和ASTM D7216-22标准的差异在于试验时间、试验油量及标准橡胶片的种类;共同点是均对丁腈橡胶采用100 ℃的浸泡温度,然后对浸泡后橡胶片的体积变化率、硬度变化、断裂拉伸强度变化率和扯断伸长率变化率进行测量,并以此参数来评价润滑油与密封橡胶的相容性能,具体评价相容性能好坏的指标以不同油品的规格为主。

1.3 试验过程

文中试验过程严格按照ASTM D7216-22执行,试验条件如表3所示。在标准橡胶片(长152 mm,宽152 mm和厚度2 mm)上沿垂直纹理方向用哑铃切刀切出12个哑铃型试片,其中6片用于初始拉伸试验,另6片用于浸泡试验;用矩形切刀切出6个矩形试片,用排水法测量6个矩形试验片在浸泡前的体积(Vi),并取6个矩形试验片的平均值。擦干试片后,测量6个矩形试验片浸泡前的硬度(Hi),取6个矩形试验片的平均值。ASTM D2240规定邵氏A型硬度测量试片的厚度为6 mm,由于文中试验的试片厚度为2 mm,因此测量硬度时需要将3片试片重叠后进行测量。

表3 橡胶片试验温度和时间Table 3 Rubber sheet test temperature and time

按照表3中橡胶种类设定不同的烘箱温度,量取(150±5)mL的试验油倒入试验玻璃管中,用不锈钢丝将试片悬挂在支架上,保证试片完全浸没在试验油中,且试片之间及试片与杯壁间不接触,试片表面无气泡。将试验玻璃管固定在支架上并放入烘箱中,试验结束后,将试验玻璃管从烘箱中取出,待试片冷却后用干净的吸油纸吸去橡胶试样上残留的油渍,在规定时间内完成试验片浸泡后的体积(Vf)、硬度(Hf)及拉伸性能的测试。拉伸性能的测试参考GB/T 528,拉伸速率为(500±50)mm/min,测试6个浸泡试验片的断裂拉伸强度的平均值(TSf)和拉断伸长率的平均值(Ef),6个初始试验片的断裂拉伸强度平均值(TSi)和扯断伸长率平均值(Ei)。按下面公式计算体积变化率、断裂拉伸强度变化率和扯断伸长率变化率:

体积变化率:ΔV=100[(Vf-Vi)/Vi]

硬度变化:ΔH=Hf-Hi

断裂拉伸强度变化率:

ΔTS=100[(TSf-TSi)/TSi]

扯断伸长率变化率:ΔE=100[(Ef-Ei)/Ei]

2 结果与讨论

2.1 基础油对润滑油橡胶相容性的影响

目前研究人员已对润滑油基础油(环烷基油、石蜡基油、PAO、单酯及双酯)[3]及酯类油[10-11]对橡胶相容性的影响进行了研究,但缺乏对I类基础油(MVI500)和III类基础油(VHVI6)橡胶相容性的考察。由于MVI500和VHVI6为目前常用于调和柴油机油(包括CK4级别的柴油机油)的基础油,因此,文中选取I类基础油(MVI500)和III类基础油(VHVI6)进行橡胶相容性试验,结果如表4所示。

从表4中可以看到:(1)试验结果有正负之分,对于拉伸强度和拉断伸长率来讲负值表示橡胶浸油后性能下降;对于硬度变化来讲,负值表示橡胶浸油后变软了;对于体积变化来讲,负值表示橡胶浸油后收缩了;(2)对丁腈橡胶(NBR)和聚丙烯酸酯橡胶(ACM),2种基础油有使其收缩的影响,主要体现在体积变小,硬度变大,拉伸性能变差;对氟橡胶(FKM)、硅橡胶(VMQ)及聚乙烯丙烯酸酯橡胶(MAC)有使其膨胀的影响,主要体现在浸泡后橡胶片的体积变大、硬度变小,拉伸性能变差;(3)试验的2种基础油中,I类基础油(MVI500)对5种橡胶密封件的影响较小,体现在其与5种橡胶片相容性试验各指标值的绝对值相对较小;(4)2种基础油对5种橡胶密封件的拉伸性能均产生负面影响,浸泡后的橡胶密封件拉伸性能变差,这主要是由于橡胶中的小分子物质和各种助剂可以溶解在润滑油中,导致橡胶的体积发生变化,从而影响橡胶的力学性能[12-13];(5)2种可用于调和柴油机油的基础油均满足中国D1-2019规格对橡胶相容性指标的要求。

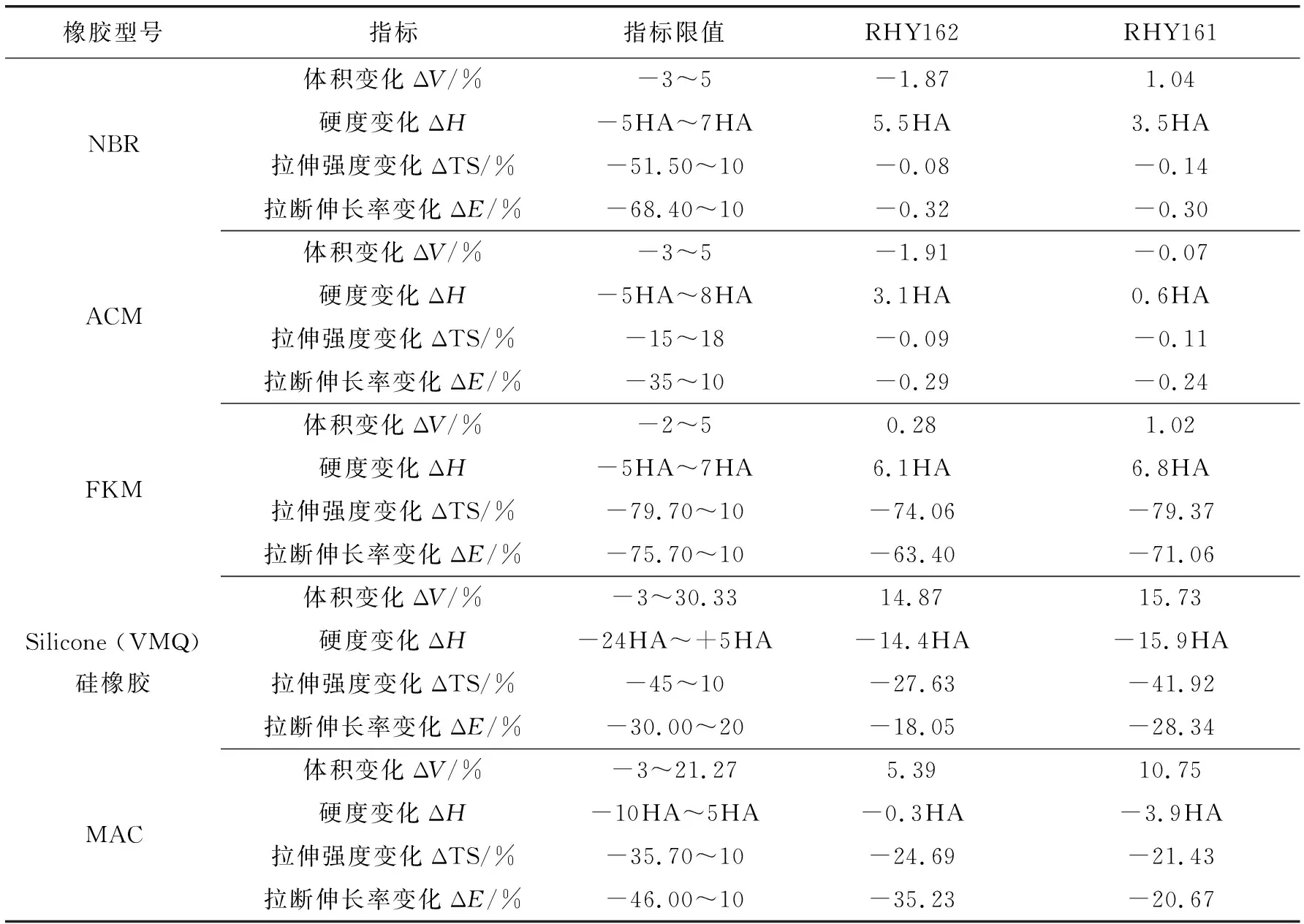

2.2 无灰分散剂对橡胶相容性的影响

RHY161聚异丁烯丁二酰亚胺无灰分散剂(高分子常规型)和RHY162聚异丁烯丁二酰亚胺无灰分散剂(高分子烟炱型)主要用于调和高档内燃机油,而且分散剂在内燃机油复合剂用量中占比较大,其与橡胶密封材料的相容性能也是油品配方开发时应关注的重点。文中将2种无灰分散剂调和成CK4 15W-40的油品进行橡胶相容性考察,试验结果如表5所示。

表5 分散剂RHY161和RHY162橡胶相容性试验结果Table 5 Test results of the rubber compatibility of dispersant RHY161 and dispersant RHY162

从表5的数据可以看到,采用分散剂RHY161和RHY162调配的CK4 15W-40的油品与5种橡胶片的相容性结果满足D1规格指标限值的要求。但是2种分散剂调配的油品对氟橡胶相容性的影响较大,使得氟橡胶浸泡后体积膨胀、硬度变大、拉升性能变差,这是因为油品中的活性胺溶解进入氟橡胶中,使氟橡胶发生溶胀的变化,而氟橡胶的拉伸性能下降的原因推测为活性胺溶解进入氟橡胶后,使氟橡胶分子链被破坏[14-15],但是氟橡胶浸泡后的各指标值依旧在中国D1-2019规格的指标范围内。同时从表5可以看到,2种分散剂调配的CK4 15W-40的油品与丁腈橡胶(NBR)和聚丙烯酸酯橡胶(ACM)的相容性最好,体现在各指标值的绝对值相对较小。具体分析来看:相对于RHY161,分散剂RHY162使得2种橡胶的体积有轻微的收缩、硬度变大的现象,主要是因为RHY162的氮含量较RHY161的高,活性较强;但是2种分散剂对2种橡胶的拉伸性能几乎没有影响,甚至要比2.1节中的基础油的影响还小,说明2种分散剂调配的油品对丁腈橡胶(NBR)和聚丙烯酸酯橡胶(ACM)的相容性有积极效应;2种分散剂有使氟橡胶(FKM)、硅橡胶(VMQ)、聚乙烯丙烯酸酯橡胶(MAC)溶胀的影响,尤其对氟橡胶的影响最大,使得氟橡胶硬化、拉伸性能变差,主要是因为氟橡胶的极性较强,易与添加剂发生化学反应,但这些负面影响仍可满足氟橡胶的使用要求。2种分散剂对硅橡胶(VMQ)和聚乙烯丙烯酸酯橡胶(MAC)浸泡后体积变化影响较大,都是使其有溶胀的现象。主要是因为油品中的一些极性分子溶入硅橡胶和聚乙烯丙烯酸酯橡胶中,使其硬度变小,力学性能有所下降。但是2种分散剂调配的油品对氟橡胶(FKM)、硅橡胶(VMQ)、聚乙烯丙烯酸酯橡胶(MAC)的影响满足中国D1-2019规格的指标的要求。

2.3 抗氧抗腐剂对橡胶相容性的影响

抗氧抗腐剂也是内燃机油复合剂用量中占比相对较大的添加剂,主要用于分解油品氧化产生的过氧化物从而抑制油品的氧化衰败。文中选取了纯度分别为99.65%、99.86%、99.90%、99.93%的二正丁基二硫代氨基甲酸酯(简称为抗氧剂1、2、3、4),以2%的剂量调和到400SN基础油中进行橡胶相容性考察,结果如表6所示。

从表6可以看到,二正丁基二硫代氨基甲酸酯与5种橡胶件浸泡后都会使橡胶发生溶胀的现象,且聚乙烯丙烯酸酯橡胶(MAC)的体积变化最大,然后依次是硅橡胶(VMQ)、丁腈橡胶(NBR)、氟橡胶(FKM)、聚丙烯酸酯橡胶(ACM)。一般来讲,橡胶被润滑油溶胀是因为油品中的添加剂进入到橡胶中使其膨胀,从而使橡胶变软也就是使橡胶硬度下降。但二正丁基二硫代氨基甲酸酯(抗氧抗腐剂)会使氟橡胶和丁腈橡胶的硬度变大,且使得氟橡胶的硬度变化最大,这将导致氟橡胶浸泡后的拉伸性能也随之下降较大,这主要是由于氟橡胶的极性较强,易与二正丁基二硫代氨基甲酸酯发生化学反应,从而影响氟橡胶的力学性能。从表6中还可以看到,聚丙烯酸酯橡胶与二正丁基二硫代氨基甲酸酯相容性较好,基本不会影响其力学性能。

从表6还可以看出,纯度99.65%的抗氧抗腐剂对聚乙烯丙烯酸酯橡胶(MAC)相容性影响较小,主要体现在浸泡后橡胶片虽然体积膨胀、硬度变小但其拉伸性能基本无变化;纯度99.90%的抗氧抗腐剂对丁腈橡胶的相容性影响较小,主要体现在浸泡后橡胶的硬度变化较小、拉伸性能变化较小,说明浸泡后使丁腈橡胶仍保持较好的密封弹性;纯度99.93%的抗氧抗腐剂对聚丙烯酸酯橡胶和硅橡胶的相容性影响较小,尤其浸泡硅橡胶后使其体积变小、硬度变小,而其他3种纯度的抗氧抗腐剂浸泡硅橡胶后均使其体积变大、硬度变小,说明纯度99.93%的二正丁基二硫代氨基甲酸酯会溶解掉硅橡胶中的某些组分,但对硅橡胶的力学性能影响不大;纯度99.86%的抗氧抗腐剂对5种橡胶片的相容性影响相对较小,主要体现在5种橡胶片浸泡后各项指标变化值的绝对值相对较小,所以纯度99.86%的二正丁基二硫代氨基甲酸酯与5种橡胶密封件的相容性较好,因此建议以纯度99.86%的二正丁基二硫代氨基甲酸酯作为调配油品抗氧抗腐剂的首选。

2.4 全配方油品的橡胶相容性考察

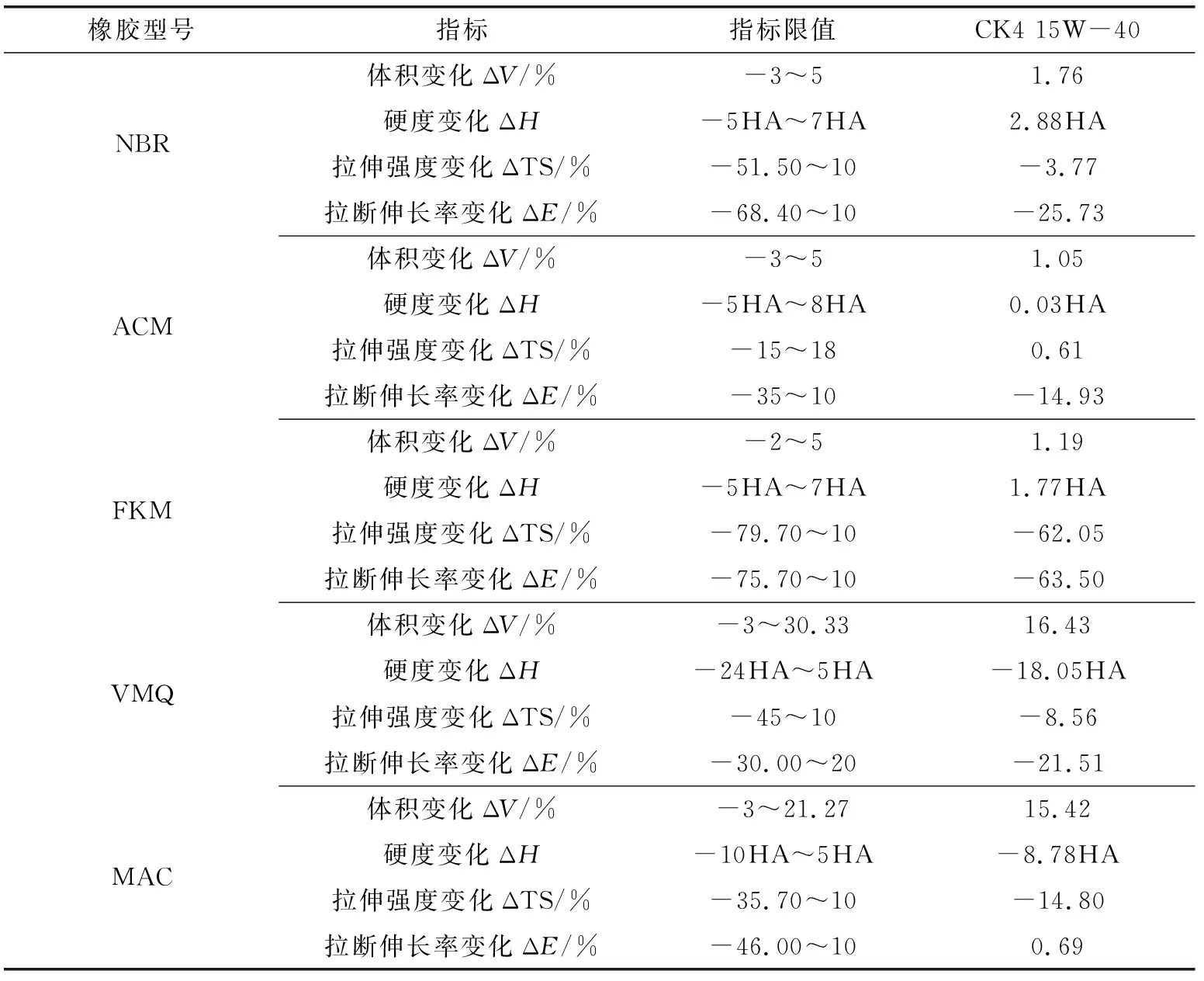

采用I类基础油(MVI500)、III类基础油(VHVI6)、分散剂RHY162、纯度为99.86%的二正丁基二硫代氨基甲酸酯(抗氧抗腐剂)以及复配其他添加剂,以14%~20%的加剂量调配了CK4 15W-40的油品进行了橡胶相容性考察,结果如表7所示。

表7 CK4 15W-40橡胶相容性试验结果Table 7 Test results of the rubber compatibility of oil CK4 15W-40

从表7的结果可以看到,采用I类基础油(MVI500)、III类基础油(VHVI6)、分散剂RHY162、纯度为99.86%的二正丁基二硫代氨基甲酸酯(抗氧抗腐剂)以及复配其他添加剂调配的CK4 15W-40油,其橡胶相容性各项指标均满足中国D1-2019规格的要求。从表7中也可以看到,调和的成品油对氟橡胶的影响仍然是浸泡后体积收缩、硬度变硬、拉伸性能变差(很容易拉断),这和基础油、无灰分散剂和抗氧抗腐剂的影响规律一致。这是因为,氟橡胶是所研究的5种橡胶中极性最强的材质,极易与所接触的润滑油发生化学反应,使氟橡胶发生溶胀现象(体积变大)、硬度增大、拉伸性能下降。同时从表7中可以看到,采用分散剂RHY162、纯度为99.86%的二正丁基二硫代氨基甲酸酯调配成成品油后,与氟橡胶的相容性较分散剂和抗氧抗腐剂单独与氟橡胶的相容性要好,这主要是因为添加剂复配后之间的极性要大于添加剂与氟橡胶组分之间的极性,从而表现出相对较好的相容性。从表7中的结果整体来看,调配的CK4 15W-40的油品对丁腈橡胶、聚丙烯酸酯橡胶相容性较好,虽然这2种橡胶表现出体积增大(膨胀)、硬度变大、拉伸性能有所下降,但是这些指标的绝对值变化均不大,可以满足密封使用要求;对硅橡胶、聚乙烯丙烯酸酯橡胶的影响是使其体积变大(膨胀)而硬度变小,这与对其他3种橡胶的影响是不同的,可能是因为油品中的添加剂融入橡胶组织中与橡胶的组分发生了化学反应,破坏了橡胶的分子链,从而使橡胶软化,硬度变小。

综合5种橡胶密封件浸泡后的各项指标,可以得出,采用I类基础油(MVI500)、III类基础油(VHVI6)、分散剂RHY162、二正丁基二硫代氨基甲酸酯(抗氧剂)以及复配其他添加剂调配的油品,表现出较好的橡胶相容性。

3 结论与建议

(1)I类基础油(MVI500)和III类基础油(VHVI6)对丁腈橡胶(NBR)和聚丙烯酸酯橡胶(ACM)有使其收缩的影响,对氟橡胶(FKM)、硅橡胶(VMQ)及聚乙烯丙烯酸酯橡胶(MAC)有使其膨胀的影响;I类基础油(MVI500)相对III类基础油(VHVI6)对5种橡胶密封件的相容性影响更小,但2种基础油均满足中国D1-2019规格对橡胶相容性指标的要求,可用于调和柴油机油。

(2)采用分散剂RHY161和RHY162调配的CK4 15W-40的油品与5种橡胶片的相容性结果满足D1规格指标限值的要求。2种分散剂对氟橡胶和硅橡胶的相容性影响相对较大,而与丁腈橡胶(NBR)和聚丙烯酸酯橡胶(ACM)的相容性最好,建议在使用油品时优先考虑密封件材质为丁腈橡胶(NBR)和聚丙烯酸酯橡胶(ACM)。

(3)纯度为99.86%的二正丁基二硫代氨基甲酸酯抗氧抗腐剂对5种橡胶片的影响相对较小,建议在调和油品时选择纯度为99.86%的二正丁基二硫代氨基甲酸酯进行添加剂的复配。

(4)我国发动机油市场规格主要是API规格和中国D1规格,而这两种规格均要求采用ASTM D7216-22进行橡胶相容性的评价,建议油品配方筛选时需明确油品规格的需求,切勿与其他评价方法相混淆。