全陶瓷球轴承油润滑特性及其对服役性能影响规律*

2023-10-07包志刚姚金梅杨家兴田军兴夏忠贤

孙 健 包志刚 姚金梅 杨家兴 田军兴 夏忠贤

(1.清华大学机械工程学院 北京 100084;2.沈阳建筑大学机械工程学院 辽宁沈阳 110168)

全陶瓷球轴承是指套圈及滚动体均采用陶瓷材料制造的高科技轴承产品,其在高转速、抗压能力、耐高/低温、耐磨、耐腐蚀、抗电磁绝缘等方面的特性非常突出,可广泛应用于航空航天、航海、冶金、化工和国防军事等领域[1-3]。良好的润滑状态是全陶瓷球轴承正常运行的前提,也是影响复杂工况下轴承摩擦、振动、温升等服役性能的重要因素[4-8]。目前国内外专家学者以金属球轴承润滑理论为基础,针对陶瓷球轴承油润滑工况下所表现出的运转性能进行了相关研究。周井玲等[9-10]通过疲劳寿命试验比较了全陶瓷球轴承与钢球轴承在无润滑条件下的运行状况,发现全陶瓷球轴承在无润滑情况下的运行状况要优于钢球轴承。文怀兴等[11]研究了氮化硅混合陶瓷球轴承摩擦与磨损机制,发现混合陶瓷球轴承在干摩擦条件下有黏着磨损、疲劳磨损以及磨粒磨损。袁巨龙等[12]研究了混合陶瓷球轴承在不同润滑油黏度条件下的温升和振动特性,明确了润滑油黏度、润滑状态、轴承性能三者之间的关系。苏和等人[13]对混合陶瓷球轴承脂润滑技术进行了研究,建立了适用于混合陶瓷球轴承的脂润滑供油模型。闫帅等人[14]在总结国内外陶瓷材料、陶瓷球轴承及主轴的摩擦与润滑基础上,分析了水基润滑对陶瓷球轴承及主轴系统运转性能的影响。张同钢等[15]基于所建立的水润滑动静压陶瓷球轴承弹流润滑几何模型,研究了不同工况下供水压力对水润滑动静压陶瓷球轴承压力膜厚的影响。黄海和刘晓玲[16]建立了适用于陶瓷球轴承的热弹流润滑数学模型,并通过对比试验发现在相同工况参数下,陶瓷球轴承的油膜压力低于钢质轴承。HAN等[17]分析了海水润滑条件下混合陶瓷球轴承的摩擦特性,基于流体动力学和边界润滑综合效应分析了运转过程中轴承滚道表面润滑膜的形成过程。KANG等[18]考虑了球与滚道的相互作用力、保持架与滚道的相互作用力、弹流润滑等因素,利用滚动轴承的动态响应分析了其滑移特性。ANTONIO-GARCA等[19]研究了水动力润滑条件下的润滑膜厚度对轴承服役性能的影响。CHO[20]基于质量守恒边界条件对 Elrod 算法进行改进,得到能自动确定动态边界的控制方程和完整油膜区润滑方程。BISWAS等[21]研究了不同载荷条件下中低速轴承的润滑性能,即油膜厚度、油膜压力及油膜流速的变化情况。DMITRICHENKO等[22]建立了球轴承动力学模型,研究了润滑剂的不同流变模型以及流体动压力对轴承的动态特性的影响。BRIZMER等[23]研究了混合陶瓷轴承在润滑条件降低下抗微点蚀能力的机制,为氮化硅陶瓷滚动轴承的摩擦学和运行性能研究提供了新的思路。

由上述可知,大多数研究均以金属球轴承为对象,仅有部分研究成果适用于混合陶瓷球轴承,而少量关于全陶瓷球轴承润滑机制与方法方面的报道也仅仅是针对润滑过程中的客观现象进行了描述,没有进一步揭示其背后所存在的客观规律与科学问题。

本文作者以氮化硅全陶瓷球轴承为研究对象,针对其在油润滑条件下所表现出的摩擦、振动、温升等服役性能进行了研究,揭示了润滑、转速、载荷等工况对全陶瓷球轴承运转性能的影响,并确定了其最优供油量。同时基于所确定的最优供油量,通过计算与仿真的手段,揭示了全陶瓷球轴承润滑油膜的分布特征及其对服役性能的影响规律。最后对油润滑条件下,全陶瓷球轴承服役后接触微区的表面特征进行了解析。

1 全陶瓷球轴承油润滑特性试验研究

1.1 试验轴承及其组件

试验以P4级精度的6208氮化硅全陶瓷深沟球轴承为例,如图1所示。试验轴承游隙为CN标准游隙,保持架引导方式为外圈引导。全陶瓷球轴承内外套圈及滚动体所用材料均为氮化硅陶瓷,经热等静压烧结工艺成型。

图1 试验用全陶瓷球轴承Fig.1 Full ceramic ball bearings for tests

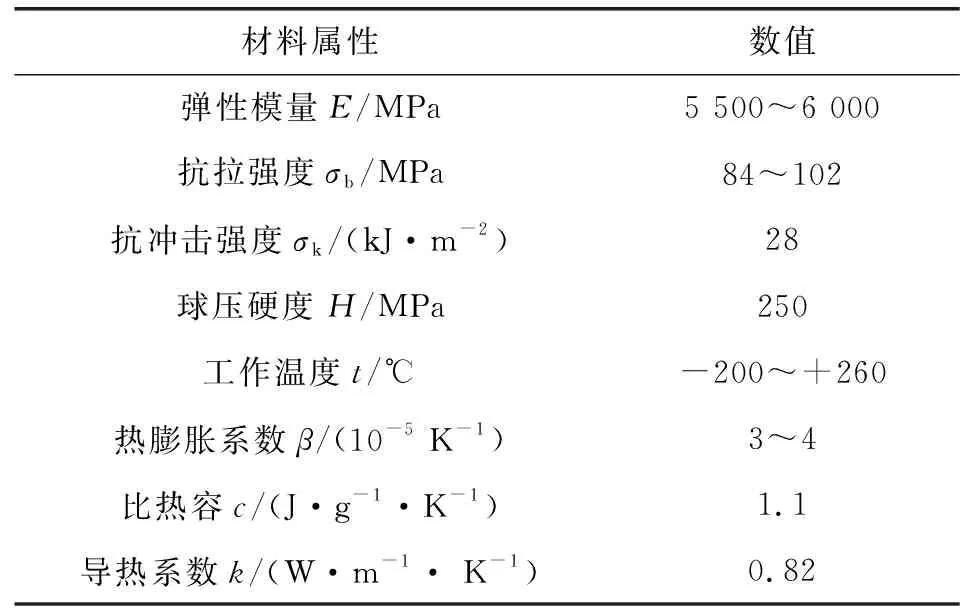

试验轴承保持架材料为炭纤维、PTFE、石墨增强的PEEK基复合材料,该材料由德国恩欣格集团生产,材料具体性能如表1所示。经试验验证与应用经验表明,该材料具有以下特点:可适用于-70~200 ℃的宽温域工况;具有合适的强度、韧性,能够承受一定的载荷和冲击;摩擦因数小、耐磨性能好;密度较小且具有与滚动体相近的膨胀系数。

表1 PVX复合增强型保持架材料性能Table 1 PVX material properties of bearing cage

1.2 试验设备简介

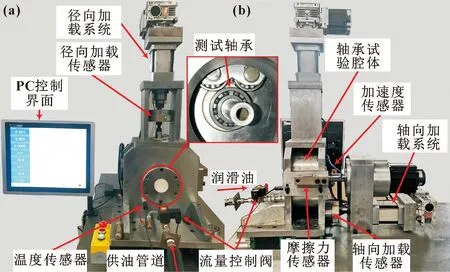

图2所示为JH-200E滚动轴承试验机及其结构组成。该试验机为卧式安装轴承性能寿命试验机,主要由轴承试验腔、轴向加载系统、径向加载系统、试验轴系、供油系统、力传感器、温度传感器、振动传感器及控制系统等部分组成。主要试验参数为:试验轴承外径30~200 mm,内径10~170 mm,宽度10~30 mm;供油系统流量范围0.001~10 mL/min,流量控制精度±0.001 mL/min;试验轴承径向加载范围100~30 000 N,轴向加载范围50~10 000 N,主轴最高转速30 000 r/min。

图2 JH-200E滚动轴承试验机Fig.2 JH-200E rolling bearing testing machine

1.3 试验方案设计

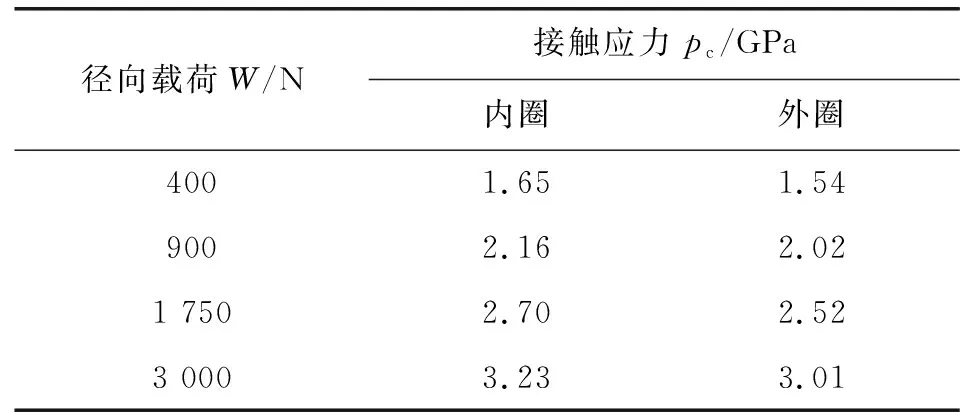

全陶瓷球轴承油润滑试验在室温工况下进行,通过分别改变轴承供油量、轴承径向载荷、轴承转速等工况进行目标值的测定。具体实验过程为:(1)轴承启动前,按照目标供油量设定值对试验轴承进行供油;(2)空载工况下,3 min内将试验轴承转速由0增加至目标转速设定值;(3)待试验轴承供油量及转速平稳后,依据目标载荷设定值对试验轴承进行径向加载;(4)试验30 min后,且试验腔体温度、轴承外圈温度、轴承振动值、摩擦力值等目标测量值稳定后开始测量并记录数据,轴承径向加载方案如表2所示。试验过程中,轴向载荷为0;试验转速为5 000~10 000 r/min;供油量为0.2~2.0 mL/min。

表2 轴承径向加载方案Table 2 Bearing radial loading program

2 试验结果与分析

2.1 摩擦力变化特性

利用JH-200E滚动轴承试验机进行全陶瓷球轴承油润滑试验,基于摩擦力传感器测得变工况条件下全陶瓷球轴承的摩擦力变化情况如图3所示。

图3 不同载荷及转速下轴承摩擦力随供油量变化Fig.3 Variation of friction force of bearings with supplied oil volume under different load and speed:(a)n=5 000 r/min;(b)n=10 000 r/min

由图3可得,当转速一定时,随着供油量的增加,全陶瓷球轴承的摩擦力值先是由大变小,再由小变大。当轴承转速为5 000 r/min,在0.2~2.0 mL/min的供油量范围变化内,摩擦力存在一个最低拐点值,该拐点值所对应的供油量约为1.2 mL/min。这说明在该特定工况下,供油量为1.2 mL/min时,全陶瓷球轴承所表现出的摩擦特性最好。当供油量小于1.2 mL/min时,全陶瓷球轴承处于乏油润滑状态,轴承接触微区内润滑油尚未形成全膜润滑状态,因此表现出的摩擦力较大。随着供油量的持续增加,润滑状态得到改善,润滑油膜逐渐变厚,摩擦力减小,且变化趋势十分明显[24]。而当供油量大于1.2 mL/min时,由于润滑油量较大,多余的润滑油在黏度作用下,对轴承的运转产生黏滞阻力,导致轴承的摩擦力逐渐变大。但油液黏滞阻力对摩擦力变化的影响相对较小,因此在大于最佳供油量后,摩擦力随供油量增大趋势相对缓和。对比图3(a)和图3(b)可得,随着转速的增加,全陶瓷球轴承对应的摩擦力拐点供油量逐渐变大;而载荷的变化对摩擦力拐点供油量没有明显的影响。

2.2 振动加速度变化特性

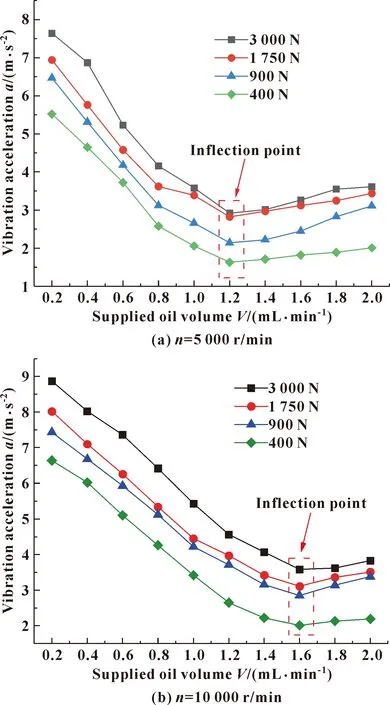

利用JH-200E滚动轴承试验机进行全陶瓷球轴承油润滑试验,基于加速度传感器测得变工况条件下全陶瓷球轴承外圈振动变化情况如图4所示。

图4 不同载荷及转速下轴承振动随供油量变化Fig.4 Variation of bearings with supplied oil volume under different load and speed:(a)n=5 000 r/min:(b)n=10 000 r/min

由图4可得,当转速一定时,随着供油量的增加,全陶瓷球轴承外圈的振动加速度值也是先由大变小,再由小变大。当轴承转速为5 000 r/min,外圈振动加速度存在一个最低拐点值,该拐点值所对应的供油量也是约为1.2 mL/min。这说明当转速为5 000 r/min时,在1.2 mL/min的供油量条件下,全陶瓷球轴承所表现出的摩擦和振动特性最好,该供油量可以判定为其最佳供油量。当供油量小于该最佳供油量时,由于乏油润滑的影响,轴承接触微区存在油-固混合润滑状态,滑滚比变化频率较大,轴承外圈振动加速度值相应增大。随着供油量的持续增加,润滑状态得到改善,轴承外圈振动值降低,且变化趋势十分明显。而当供油量大于该最佳供油量时,润滑油量较大,多余的润滑油在黏度作用下,对轴承的运转产生黏滞阻力,导致轴承的外圈振动值逐渐变大。但油液黏滞阻力对轴承外圈振动变化的影响相对较小,因此在大于最佳供油量后,振动加速度值随供油量增大趋势相对缓和。另外,当轴承所受径向载荷增大时,轴承的振动加速度值相应增大。

2.3 外圈温升变化特性

利用JH-200E滚动轴承试验机进行全陶瓷球轴承油润滑试验,基于温度传感器测得变工况条件下全陶瓷球轴承外圈温升变化情况如图5所示。

图5 不同载荷及转速下轴承外圈温升随供油量变化Fig.5 Variation of temperature rise of bearings with supplied oil volume under different load and speed:(a)n=5 000 r/min;(b)n=10 000 r/min

由图5试验数据可得,当其他条件不变时,随着供油量的增加,全陶瓷球轴承外圈温升逐渐降低。在低于最佳供油量范围时,随着供油量的增加轴承外圈温升降低明显。这是因为乏油润滑状态下,轴承的运转存在干摩擦,温升明显。而随着供油量的持续性增加,润滑状态得到改善,轴承外圈温升降低。

当供油量达到最佳时,全陶瓷球轴承处于全膜润滑状态,这对于轴承的温升具有巨大的改善效果。而当供油量继续增加,且大于最佳供油量时,大量的润滑油液会带走轴承产生的热,起到润滑冷却的效果,因此轴承外圈的温升会持续性降低。全陶瓷球轴承外圈温升随着轴承转速的增加而增加;随着径向载荷的增加而增加。这是由于随着径向载荷的增加以及轴承转速的升高,全陶瓷球轴承接触微区接触应力与接触频率变大,摩擦产生的热量增大,热量在轴承外圈逐步累积,轴承外圈温度相应升高。

3 油润滑下全陶瓷球轴承接触微区形貌特征与组织性能

3.1 全陶瓷球轴承试验分析

分别选取不同润滑条件及工况下试验后的全陶瓷球轴承,对其组件拆分后进行观察,并未发现明显失效,如图6(a)所示。

图6 拆卸后的氮化硅全陶瓷球轴承及其组件Fig.6 Full ceramic ball bearing and its components after the demolition:(a)components such as balls and circles;(b)holder

但从图6 (b)中可见,PVX保持器侧梁表面 (即保持器外圆表面)出现明显的划擦与蹭伤区域。依据划痕可以判断是其与外圈内圆表面在轴承转动时发生接触与碰撞。分析产生该现象原因是,轴承在服役过程中,保持器和轴承的其他部件间会产生摩擦及碰撞,且保持器为外径引导方式。在该种引导方式下,温升、载荷、冲击等耦合作用使得保持器产生微小的椭圆变形,引起保持器蹭伤。另外,PVX材料磨屑具有一定的润滑性,在某种程度上有助于改善轴承的润滑服役工况。

3.2 全陶瓷球轴承接触区表层与表面质量检测

对滚动体与沟道接触区域进行观测,结果如图7所示。

图7 试验后全陶瓷球轴承外圈沟道与滚动体Fig.7 Outer raceway(a)and rolling element(b)of the test bearing

由图7可以发现,试验后的全陶瓷球轴承接触区域表层无损伤现象,但外圈沟道表层部分区域与滚珠表层部分区域出现黑色薄膜。为进一步揭示薄膜化学成分,从微观角度分析低温工况薄膜产生机制及其对轴承接触微区表面摩擦磨损性能的影响。对试验轴承套圈、保持架进行无损切割,并与陶瓷滚珠一起通过SEM、XRD等仪器设备进行检测。

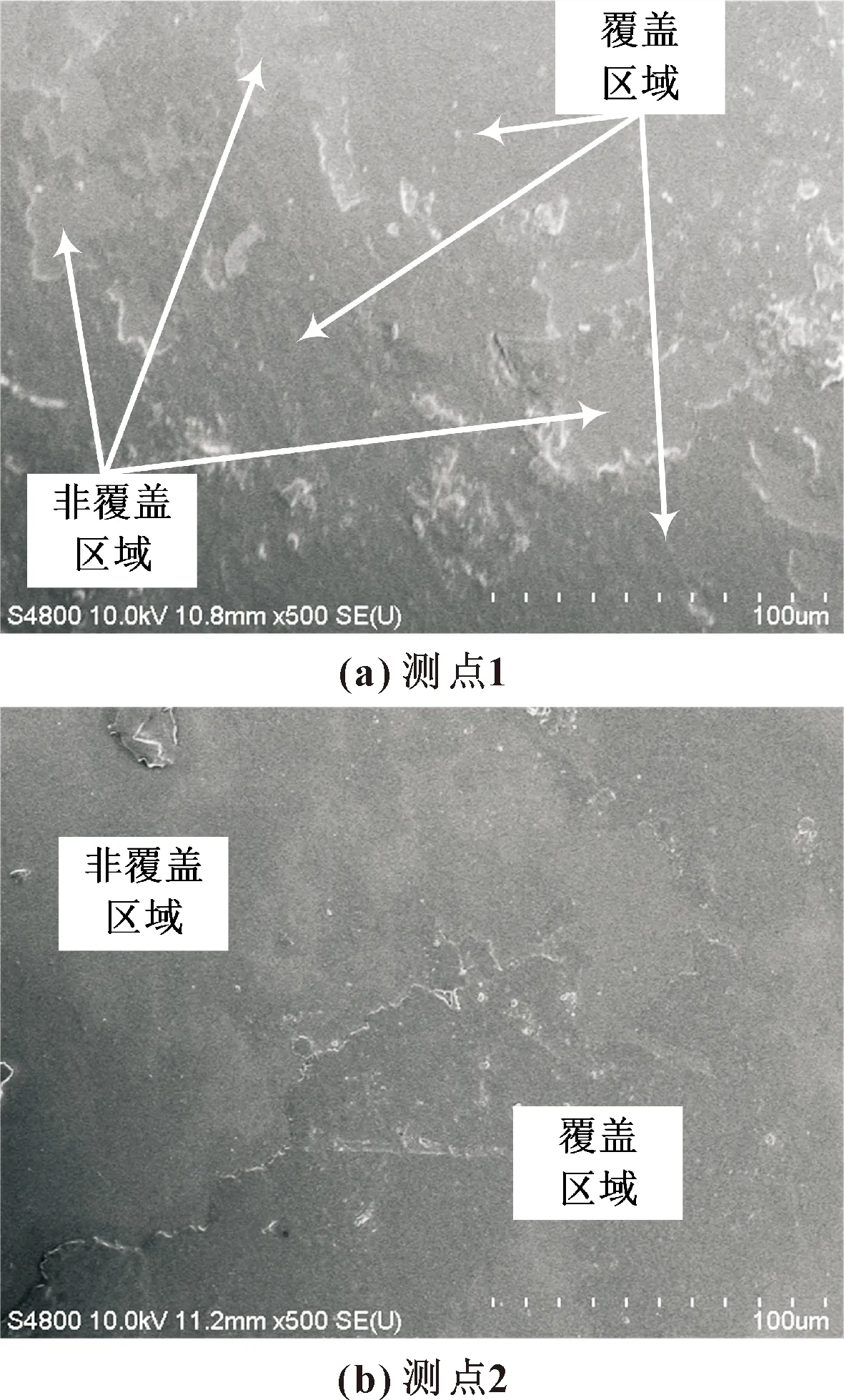

利用Hitachi S-4800扫描电子显微镜(SEM)对图7中试验后的沟道及滚珠表层黑色薄膜覆盖区域进行检测,结果如图8、图9所示。

图8 试验后滚动体SEM成像Fig.8 SEM of rolling element after the test:(a)measurement point 1;(b)measurement point 2

图9 试验后全陶瓷球轴承外圈沟道SEM成像Fig.9 SEM of outer raceway after the test:(a)measurement point 1;(b)measurement point 2

由扫描电镜成像可知,所见的黑薄膜区域为图7中轴承滚动体及沟道表面黑色薄膜覆盖区域。作者认为全陶瓷球轴承在运转过程中,轴承组件(滚动体、内/外圈)与保持器表面划擦产生磨屑,随着轴承的运转,磨屑游离在滚道与滚珠之间的接触微区,并在离心效应及滚动体滚压耦合作用下,磨屑在滚动体与沟道表层形成了一层薄膜。但由于滚动体运动的不规律性,SEM成像的薄膜覆盖区域并不均匀。

对比图6—9中多幅图片可知,宏/微观观测结果均表明在外圈沟道表面形成的薄膜效果更加显著。同时,观测图6(a)中拆卸后的轴承内圈,黑色薄膜在其沟道表面不可见。综合上述试验结果可以推断,轴承运转与服役过程中,离心效应对于轴承腔体内保持器磨屑的运动状态具有重要影响。在其作用下,外圈沟道表面成膜现象明显,而内圈沟道黑色薄膜不可见。

初步分析上述现象原因为,全陶瓷球轴承在油润滑工况下运行时,保持器外圈与兜孔表面的划擦磨屑在轴承转动作用下卷入轴承接触微区。由于高速转动离心力与高接触应力滚压作用,固体磨屑在外圈表面形成一层润滑膜。

3.3 轴承接触区表层化学成分及定性分析

对试验后全陶瓷球轴承外圈沟道表层出现的黑色薄膜及保持架进行拉曼光谱分析。为了确保试验准确性,分别对保持架与沟道表层薄膜成分进行2次测量与分析,测试结果如图10所示。

图10 试验后保持架与沟道黑色薄膜拉曼光谱Fig.10 Raman peaks of bearing cage and lubricant film on outer raceway

对比图中4组测量曲线可知,试验后轴承保持架与沟道表层薄膜物相光谱分布趋势有所差异,即曲线1、2分布趋势与曲线3、4分布趋势不同。但对比4组曲线的a、b、c 3处特征峰值发现,出现特征散射峰值的拉曼波长几乎一致。这说明保持架与沟道表层薄膜材料晶面介相基本相同,可初步判断2组物质化学组成接近。

继续对轴承外圈沟道及滚珠表面薄膜层粉末及保持架粉末进行XRD分析,测试结果如图11所示。

图11 保持架与沟道黑色薄膜XRD测试谱图Fig.11 XRD spectrum of bearing cage and lubricant film on outer raceway

由图11可以看出,XRD呈现的试验前后轴承保持架与沟道薄膜层的物相衍射峰位规律基本一致,每个峰值都没有明显变化,因此试验前后轴承保持架与沟道薄膜层的物质基本相同。结合上述分析,初步说明PVX保持器材料在极端低温变工况服役条件下,并未与环境中的介质发生化学反应生成新的物质。而判断图10中,曲线1、2与曲线3、4分布趋势不同的原因在于,保持器粉末在滚压作用下所形成的润滑膜成分中含极少量磨损的氮化硅及烧结剂材料。润滑膜成分为PEEK、石墨 、碳纤维 、PTFE,以及少量磨损的氮化硅及烧结剂材料。

对比上述分析结果可以推测,在物理条件作用下保持器形成的粉末成为全陶瓷球轴承油润滑介质,对全陶瓷球轴承的服役起到促进作用。

4 结论

在全陶瓷球轴承服役过程中,探究了在改变转速、载荷下供油量对其服役特性的影响,揭示了不同供油量对全陶瓷球轴承润滑状态的影响,主要结论如下:

(1)全陶瓷球轴承油润滑服役过程中,在某个特定工况下存在一个最佳供油量,在该最佳供油量润滑作用下可实现全膜润滑,轴承所表现出的摩擦、振动、温升等特性最优。相比于载荷,轴承的转速对最佳供油量的取值具有决定性影响。试验发现,6208CE氮化硅全陶瓷球轴承,当转速为5 000 r/min时,所对应的最佳供油量约为1.2 mL/min;当转速为10 000 r/min时,所对应的最佳供油量约为1.6 mL/min。

(2)全陶瓷球轴承服役过程中,当供油量小于最佳供油量时,处于乏油润滑状态,轴承接触微区存在油-固混合润滑状态,因此接触微区为油-固混合润滑,从而导致轴承的摩擦、振动和温升较大;而当供油量大于最佳供油量时,过多润滑油液产生的黏滞阻力也会增加轴承的摩擦和振动,但相比于乏油润滑状态所表现出的摩擦和振动较小。当供油量过多时,大量的润滑油液会带走轴承产生的温升,起到润滑冷却的效果,因此轴承外圈的温升会持续性降低。