基础油对复合锂基润滑脂微观形貌及流变行为的影响*

2023-10-07于泓渊刘敬宇苏怀刚赵启龙娄文静

于泓渊 刘敬宇 苏怀刚 赵启龙 娄文静

(1.中国科学院兰州化学物理研究所固体润滑国家重点实验室 甘肃兰州 730000;2.青岛市资源化学与新材料研究中心,青岛市高端装备润滑技术重点实验室 山东青岛 266000)

在20世纪70年代初,为满足日益增长的市场需求,在新的稠化剂生产工艺基础上开发了复合锂基润滑脂系列产品[1]。复合锂基脂的皂纤维是由2种或多种化合物共结晶而成,对各种类型的基础油均具有较强的稠化能力[2],如变换不同的基础油,可获得具有优良抗氧化性[3]、极压抗磨性[4]和低温泵送性[5]的复合锂基润滑脂产品。

在润滑脂的组分中,基础油的质量分数为75%以上,因此润滑脂的许多性能取决于基础油的性质[6]。李朝宇等[7]采用聚α烯烃合成油与双酯类合成油作为基础油,发现双酯类合成油可以提高润滑脂的剪切安定性与胶体安定性;聚α烯烃合成油使润滑脂具有优异的热安定性和低温性能。郭阳等人[8]通过复配500SN石蜡基矿物油和甲基苯基硅油2种基础油,发现当复配比例为4∶6时,制备的复合锂基润滑脂具有良好的高温性能和减摩抗磨性能。邓颖和夏延秋[9]分别以茂金属聚α烯烃(mPAO)和聚α烯烃(PAO40)为基础油制备复合锂基脂,发现mPAO基础脂具有更好的减摩抗磨性能。曾晖等人[10]研究不同稠化剂、基础油黏度、添加剂对润滑脂的性能影响,从微观结构的角度进行解释,发现皂纤维的三维结构对润滑脂性能起决定作用。蒋明俊等[11]为了获得各项指标优异且经济性好的复合锂基润滑脂,对比不同矿物油,发现运动黏度相对较大的环烷基矿物油制备脂性能更好。综上,目前复合锂基脂基础油的研究主要集中考察基础油对复合锂基脂的理化和摩擦磨损性能的影响,关于不同类型基础油对复合锂基润滑脂微观结构和流变性能的影响研究较为少见。

本文作者以聚α烯烃合成油、中间基矿物油和石蜡基矿物油及其按比例复配作为基础油制备了4种复合锂基润滑脂,研究了基础油对润滑脂理化性能、微观结构和流变性能的影响,分析了这些性质间的内在关联性,对于开发高性能润滑脂选择合适的基础油具有一定的指导意义。

1 试验部分

1.1 材料及制备

1.1.1 试剂及材料

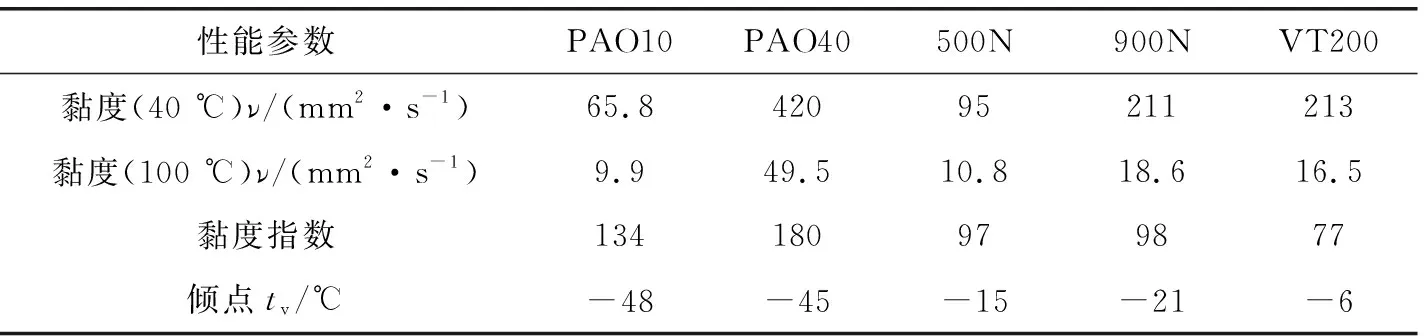

聚α烯烃合成油PAO10、PAO40购买于上海美孚润滑油实业有限公司,中间基矿物油500N与900N购买于山东清源石化有限公司,石蜡基矿物油VT200购买于尼纳斯石油(上海)有限公司,基础油的理化性能如表1所示。十二羟基硬脂酸购买于东营顺利化工有限公司,氢氧化锂购买于赣锋锂业股份有限公司,壬二酸购买于四川鑫民科技有限责任公司。

表1 基础油的理化性能Table 1 Physical and chemical properties of base oils

1.1.2 复合锂基润滑脂的制备

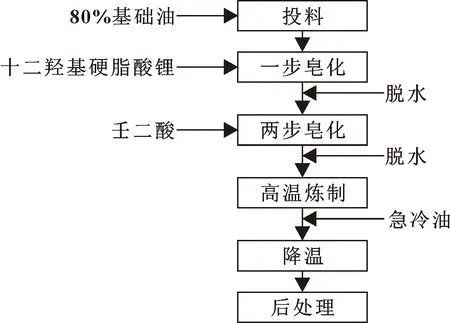

首先在ROSS反应釜中将十二羟基硬脂酸投入皂化油中,升温至90 ℃,待其完全溶解后缓慢滴加氢氧化锂水溶液,保温反应1 h后缓慢升温脱水;脱水完成后加入壬二酸,待其完全溶解后降温至90 ℃,缓慢滴加氢氧化锂水溶液,保温反应2 h后缓慢升温脱水;脱水完成后升温至200 ℃炼制,保温8~10 min,加入急冷油降温至70 ℃,将样品用精密三辊研磨机研磨3次,回釜搅拌30 min后即得所需样品。复合锂基脂的制备路线如图1所示。

图1 复合锂基脂的制备路线Fig.1 The preparation route of lithium complex greases

共制备4种基础油样品,样品I的基础油为聚α烯烃合成油(PAO10∶PAO40=70∶30);样品II的基础油为中间基矿物油(500N∶900N=50∶50);样品III的基础油为聚α烯烃合成油和中间基矿物油的调和油(PAO10∶900N=30∶70);样品IV基础油为聚α烯烃合成油、中间基矿物油和石蜡基矿物油的调和油(PAO10∶900N∶VT200=30∶65∶5)。4种基础油样品的理化性能如表2所示。

表2 4种基础油样品的理化性能Table 2 Physical and chemical properties of four base oil samples

1.2 试验方法

1.2.1 润滑脂理化性能测试

根据GB/T 269测试样品的锥入度,根据GB/T 3498测试样品的滴点,根据SH/T 0122测试样品的滚筒安定性,根据SH/T 0324测试样品的分油能力,根据SH/T 0326测试样品的轴承漏失量。

1.2.2 润滑脂微观形貌

采用日立冷场发射扫描电子显微镜(S4800)观察制备的复合锂基润滑脂稠化剂的微观形貌。取少量润滑脂于离心管中,用正庚烷超声离心数次以洗脱基础油,在室温下干燥后,将样品喷金处理进行观察。

1.2.3 润滑脂流变学性能测试

采用Anton Paar流变仪(MCR 302)测试样品的流变学性能。触变性能测试采用25 mm的平板旋转模式,间距为1 mm,测试条件:剪切速率由0.1 s-1逐渐增大到100 s-1,以100 s-1恒定剪切后,剪切速率由100 s-1逐渐降低到0.1 s-1。黏弹性能测试采用25 mm的平板振荡模式,间距为1 mm,剪切形变量为0.1%~100%。黏温性能测试采用25 mm的锥板旋转模式,间距为0.104 mm,测试条件:温度从-20 ℃增加至80 ℃,恒定剪切速率为1 s-1。

2 结果与讨论

2.1 复合锂基润滑脂的基本性能

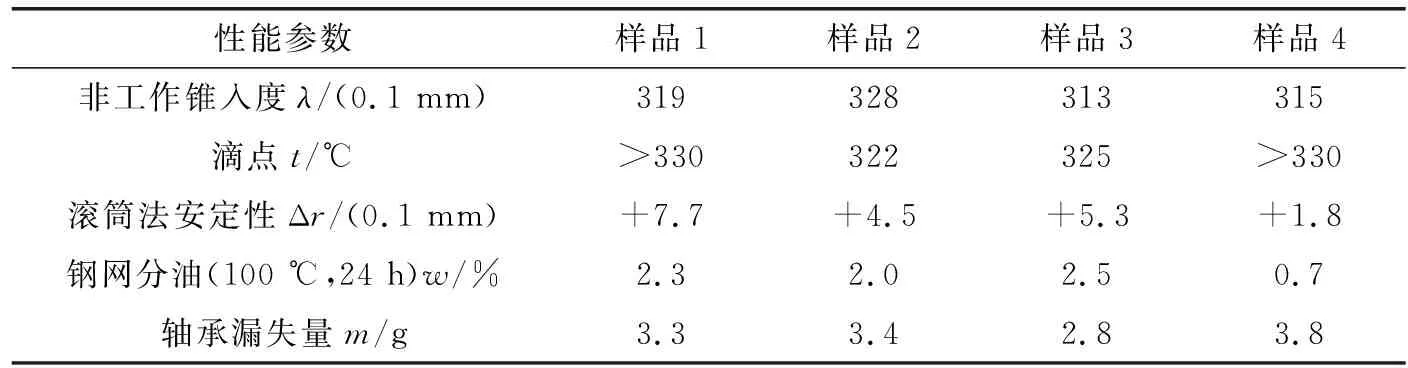

表3给出了不同基础油制备的4种复合锂基脂样品的基础理化性能。非工作锥入度大小与稠化剂纤维的微观结构有一定的关联性,4种样品具有不同的锥入度与基础油对稠化剂纤维结构的影响有关。从滴点可以看出,制备的4种复合锂基脂的滴点均在320 ℃以上,表明其热安定性较好,可以满足高温环境的使用。将制备的复合锂基脂在80 ℃下,经滚筒持续稳定剪切,对比剪切前后的锥入度差值。可以看出样品1的差值最大,表明以聚α烯烃合成油制备的复合锂基脂抗剪切能力较差;样品2差值相对较小,表明中间基矿物油可以提高润滑脂的抗剪切能力;样品3的机械稳定性介于聚α烯烃合成油和中间基矿物油制备的脂之间,样品4复配石蜡基矿物油,抗剪切能力有明显提高。从钢网分油可以看出,样品4的分油率最低,表明其胶体安定性最好,这与石蜡基油的油皂相容性更好有关。轴承漏失量是模拟润滑脂在轴承中的实际工作性能,复配基础油制备的样品3漏失量最小,样品4漏失量最大,而单一基础油制备的样品1和样品2介于中间,这可能是由于复配基础油后,不同链长的基础油分子之间相互作用,皂纤维分子与基础油分子的内部作用力发生变化,宏观上润滑脂表现出不同的轴承漏失量。

表3 4种复合锂基润滑脂样品的基础理化性能Table 3 Typical properties of four lithium complex grease samples

2.2 复合锂基润滑脂稠化剂的微观形貌

复合锂基润滑脂是基础油、金属皂和脂肪酸皂的混合物,金属皂具有结晶的属性,脂肪酸皂相互黏接,通过氢键和范德华力形成三维空间网络结构,皂纤维呈现出纽带状结构[10],纤维较粗且紧密缠绕在一起;而皂纤维通过与基础油碳链之间的静电作用及三维空间网络结构吸附固定基础油,使其具有良好的机械稳定性和胶体安定性。

图2示出了制备的4种复合锂基润滑脂样品的稠化剂微观形貌。可以发现,4种不同基础油制备的复合锂基脂皂纤维结构都呈现出纵横交错的三维网络状结构,纤维之间互相缠绕,可增加基础油与皂纤维之间的接触面积,有效地对基础油进行吸附固定。对比4种不同复合锂基脂的稠化剂微观结构,发现以聚α烯烃合成油制备的复合锂基脂样品1的皂纤维直径约为200 nm,并且纤维结构规整度和连续性较差,可明显观察到纤维的众多分支,这种结构可能导致其抗剪切能力较差。以中间基矿物油制备的复合锂基脂样品2的皂纤维直径约为100 nm,规整度较好,部分纤维紧密缠绕,大大增加皂纤维对基础油的吸附保持能力,可能具有较好胶体安定性。复配聚α烯烃合成油和中间基矿物油制备的复合锂基脂样品3的皂纤维直径介于150~200 nm之间,可增加稠化剂与基础油之间的接触面积,使其具有较好的理化性能。复配聚α烯烃合成油、中间基矿物油和石蜡基矿物油制备的复合锂基脂样品4的皂纤维直径约为80 nm,纤维细长,粗细均匀,结构规整度高,可能具有较高的结构强度,具有较好的机械稳定性。

图2 复合锂基脂稠化剂形貌的SEM照片:(a1),(a2)样品1;(b1),(b2)样品2;(c1),(c2)样品3;(d1),(d2)样品4Fig.2 SEM images of the fibers of the lithium complex greases:(a1),(a2)sample 1;(b1), (b2)sample 2;(c1),(c2)sample 3;(d1),(d2)sample 4

2.3 复合锂基润滑脂的流变学性能

2.3.1 基础油对润滑脂触变性的影响

触变性是指润滑脂随着剪切速率增加,内部结构逐渐被破坏,稠度下降,表观黏度降低;当减小或停止剪切后,其各项性能部分恢复的特性[12]。通常以触变环面积表示润滑脂的可恢复能力,触变环面积越大表明润滑脂被剪切需要的力越大,内部结构恢复所需的时间越长,结构恢复性能越差;反之触变环面积越小,表明润滑脂内部结构恢复性能越好。

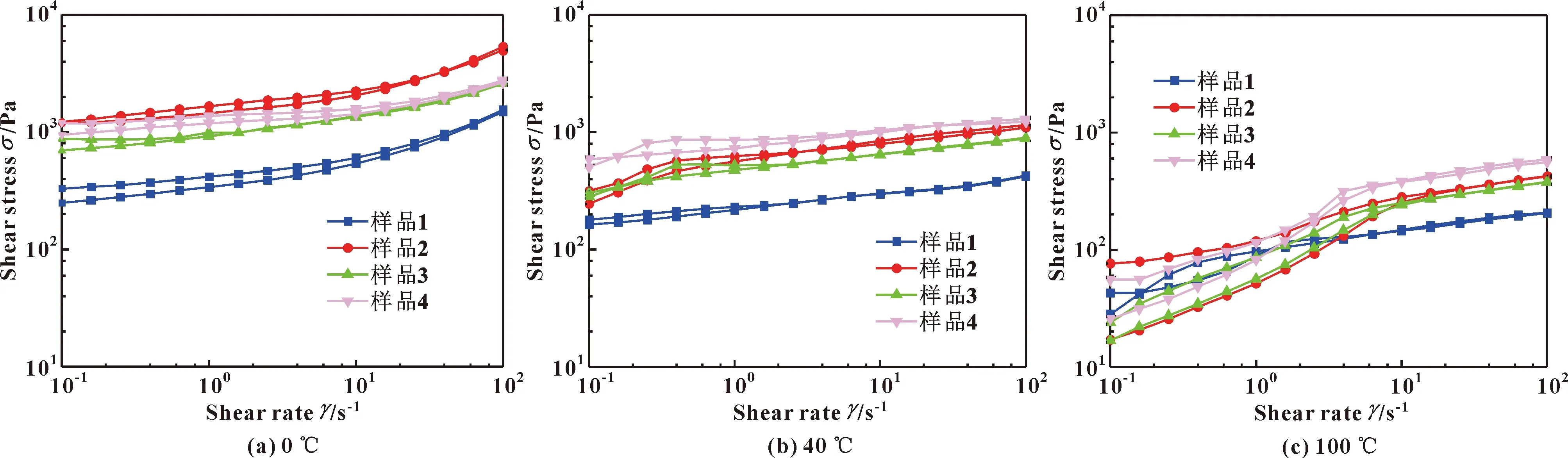

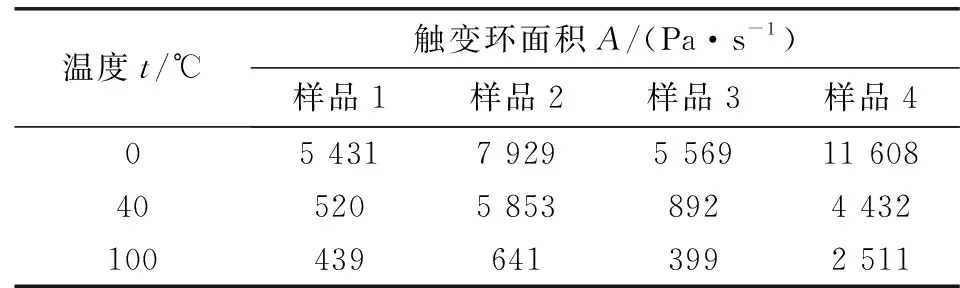

图3所示为不同基础油制备的复合锂基润滑脂在3个温度下的触变环曲线,表4给出了触变环面积的具体数值。

图3 复合锂基润滑脂在不同温度下的触变环测试结果Fig.3 Thixotropic properties of lithium complex greases at the different temperatures:(a)0 ℃;(b)40 ℃;(c)100 ℃

表4 复合锂基润滑脂在不同温度下的触变环面积Table 4 Thixotropic area of lithium complex greases at the different temperatures

由图3可以看出,同一样品在不同温度下的触变环面积相差较大,面积均随着温度升高而降低,表明润滑脂在高温下结构恢复性能较好,这是由于温度升高导致润滑脂黏度下降,因此破坏润滑脂内部结构需要的力较小。对比各个温度下的不同样品可以看出,样品1的触变环面积最小,样品2触变环面积大于样品1,样品3介于中间,样品4的触变环面积最大,表明聚α烯烃合成油制备的复合锂基脂在不同温度下的触变性能最佳,润滑脂结构破坏后恢复能力最好。这是由于聚α烯烃合成油梳状的支链结构使其具有较好的高低温工作性能[7],因此样品1的触变性能最好;而中间基矿物油和石蜡基矿物油的环烷烃和直链烷烃结构易受温度影响,因此在不同温度下润滑脂的触变性能相差较大[13]。与样品3相比,样品4在3种温度下触变性能均最差,表明含5%石蜡基矿物油的调和油对润滑脂的触变性影响起关键作用,这是由于石蜡基矿物油相比于中间基矿物油制备的润滑脂具有更好的机械安定性,润滑脂结构被破坏之后的恢复能力较差,所以其触变性能最差。

2.3.2 基础油对润滑脂黏弹性的影响

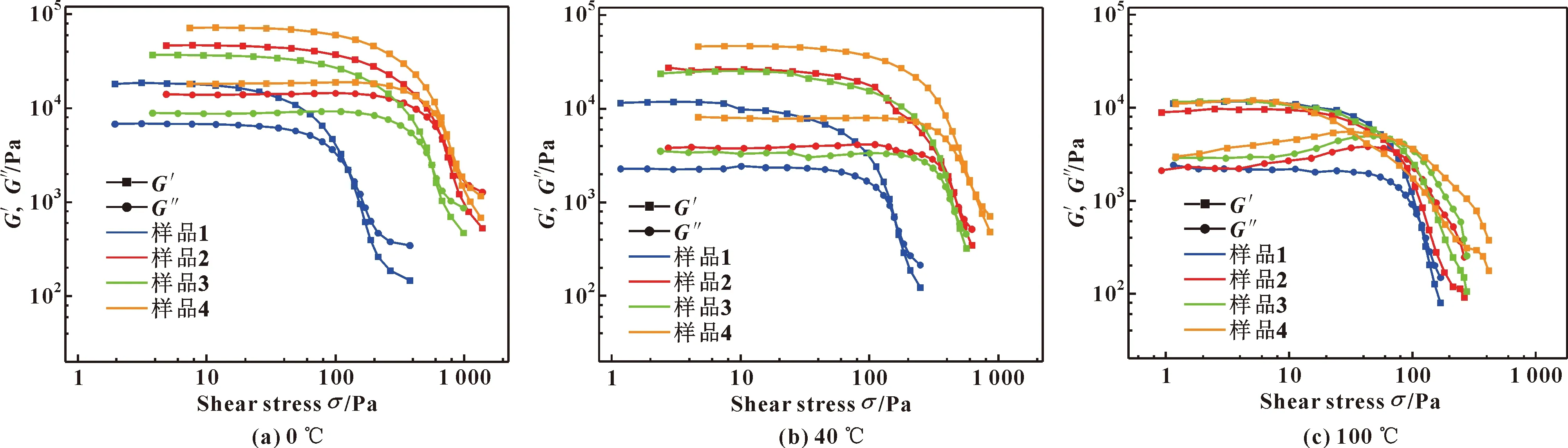

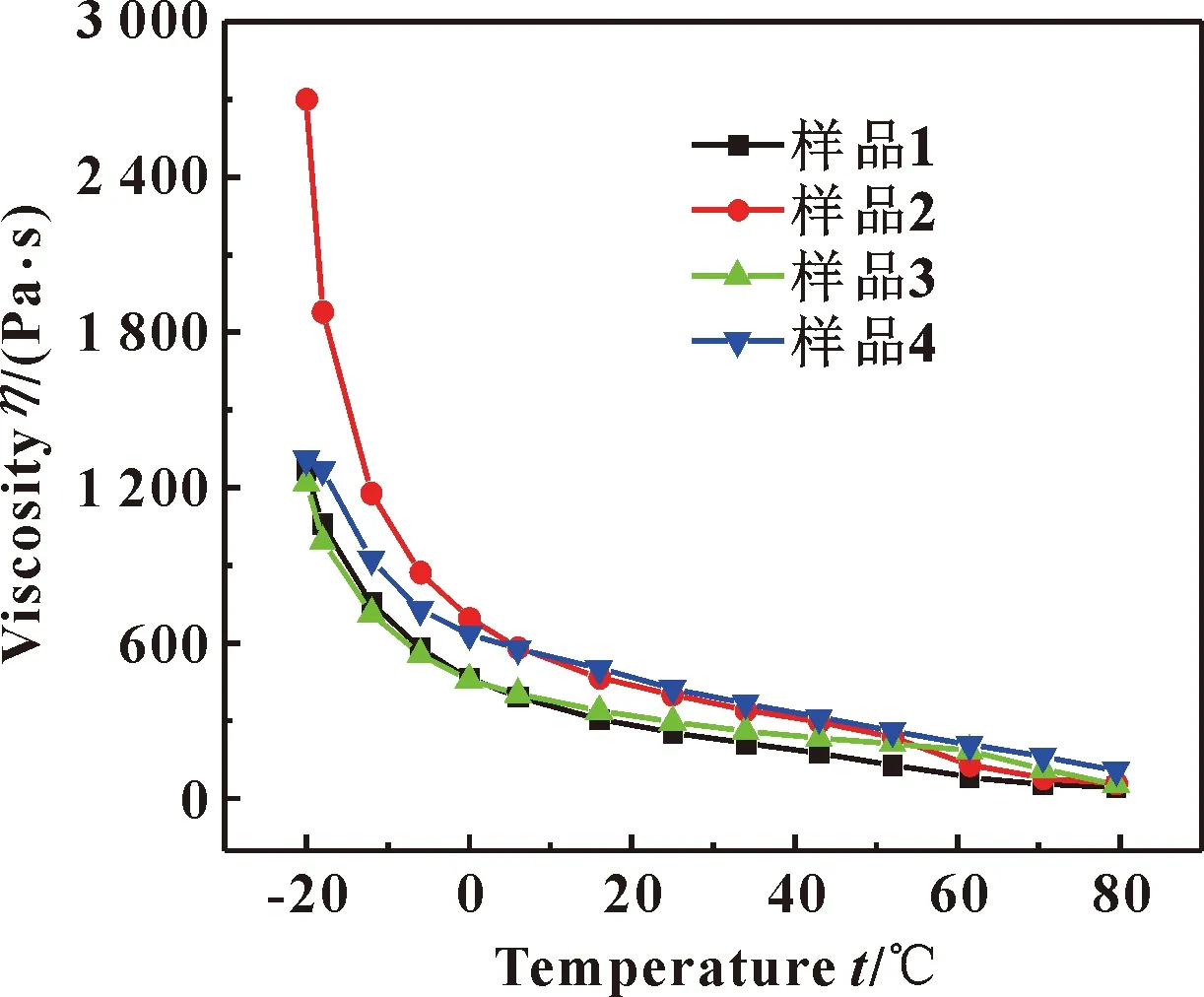

润滑脂是一种具有黏弹性的半流体材料,通常以储能模量(G′)和损耗模量(G″)表示[13],其中储能模量G′代表润滑脂的弹性势能,与其保持能力有关;损耗模量G″代表润滑脂的黏性性能,表示发生形变时消耗的热量。当G′>G″时,润滑脂主要以半流体的弹性势能为主;G′=G″时,达到润滑脂的流动点,润滑脂同时具有弹性和黏性性能;G′ 图4所示为不同基础油制备的复合锂基润滑脂的储能模量和损耗模量随剪切速率变化曲线。在0、40、100 ℃ 3个测试温度下,4个样品的储能模量和损耗模量均随着剪切速率的增加而降低。在低剪切速率下,即线性黏弹区内发生蠕变流动,储能模量大于损耗模量,此时样品具有固体的特征。随着剪切速率增加,进入非线性黏弹区之后,皂纤维之间失去交联发生重排,2种模量迅速降低并出现交点,样品从半流体转变成流体,之后损耗模量大于储能模量,样品具有流体的特征。G′和G″与润滑脂的结构强度有关,从图中可以看出,在0和40 ℃下,样品1的模量最低,样品3次之,样品2和样品4的模量最大,表明以聚α烯烃合成油制备的复合锂基脂结构强度低,而矿物油可以提高润滑脂的结构强度,这与滚筒安定性所表现的抗剪切能力相对应,也与微观形貌图相一致。在100 ℃下,4种样品的模量大小基本保持稳定且均较低,这是由于在高温条件下基础油更易从皂纤维结构中分离出来,基础油对润滑脂结构强度的影响较小,导致4种样品的模量较为接近;皂纤维在高温条件下更脆更易断裂,润滑脂的结构强度则会降低,表现出4种样品的模量均较低[15]。通常润滑脂的结构强度与结构可恢复性能呈现出相反的趋势,结构强度低的润滑脂在剪切应力作用下发生形变,但其结构重新排列速度显著大于结构强度高的润滑脂。从图3和图4中可以看出,样品1的触变环面积最小,结构恢复性能最好,但结构强度最低;样品4的触变环面积最大,结构恢复能力较差,但结构强度最大。 图4 复合锂基润滑脂在不同温度下的储能模量和损耗模量测试Fig.4 Storage modulus and loss modulus of lithium complex grease at elevated temperatures:(a)0 ℃;(b)40 ℃;(c)100 ℃ 2.3.3 基础油对润滑脂黏温性的影响 黏温性是指在不同温度条件下,润滑脂的黏度随温度变化而变化的特性[5],黏度随温度变化越大,表明润滑脂的黏温性能越差,反之亦然。润滑脂的黏温性能通常是由基础油决定的,基础油的黏温性能越好,制备的润滑脂的高低温性能越好。图5所示为不同基础油制备的复合锂基润滑脂在-20~80 ℃下的黏度变化曲线。可以看出,随着温度的增加,4种润滑脂的黏度均呈现出下降趋势。在-20~10 ℃范围内,润滑脂黏度随温度急剧下降;在10 ℃之后,黏度下降速度趋于稳定,这是由于温度升高基础油分子热运动加剧,与稠化剂分子的作用力减弱,宏观上导致润滑脂的黏度下降。对比4个样品,以中间基矿物油制备的样品2的黏度随温度变化最大,黏温性能最差;而以聚α烯烃合成油制备的样品1的黏度随温度变化最小,黏温性最好;复配聚α烯烃合成油制备的样品3和样品4同样表现出较好的黏温性能。这是由于聚α烯烃合成油具有规整的长链烷烃结构,使其黏温性能相比矿物基础油更好,表明基础油类型对制备润滑脂的黏温性能有至关重要的作用。 图5 复合锂基润滑脂在-20~80 ℃温度范围的黏度变化曲线Fig.5 Evolution of viscosity with temperature for lithium complex greases in the range from -20 ℃ to 80 ℃ (1)以聚α烯烃合成油为基础油制备的复合锂基润滑脂皂纤维直径较大,结构规整度和连续性较差,结构稳定性低,抗剪切能力差,但具有较好的结构恢复能力,同时由于聚α烯烃合成油规整的长链烷烃及梳状支链结构使其具有较好的黏温性能。 (2)以中间基矿物油制备的复合锂基脂皂纤维规整度较高,部分纤维紧密缠绕,结构稳定性较强,理化性能处于较好水平,但其短链烷烃分子结构导致黏温性能较差。 (3)复配聚α烯烃合成油和中间基矿物油制备的复合锂基脂皂纤维粗细均匀,2种基础油分子之间相互作用,具有较好的高温工作性能,流变性能较为良好。 (4)复配聚α烯烃合成油、中间基矿物油和石蜡基矿物油制备的复合锂基脂皂纤维细长均匀,规整度高,结构稳定性强,润滑脂的胶体稳定性和抗剪切能力明显提高。

3 结论