基于超声阻抗识别的阀门填料密封气体泄漏在线检测*

2023-10-07郭远顺于新海尹朝林

郭远顺 于新海 白 杉 尹朝林 张 涛

(1.华东理工大学承压系统与安全教育部重点实验室 上海 200237;2.中广核研究院有限公司 广东深圳 518000;3.中广核核电运营有限公司 广东深圳 518000)

随着节能和环保意识的不断加强,工业界对使用、制造或运输有毒、危险流体介质相关装置中的挥发性有机物(VOC)的逸散也越来越重视。VOC的逸散主要来源于阀门(占比43%)和管道及设备的法兰(占比3%)[1],而阀门的VOC逸散主要来自阀门阀杆的填料密封处。在线运行的阀门所出现的故障或缺陷中,因填料失效而引起回路内介质外漏的事件占有很高的比例[2]。填料泄漏的主要原因是介质分子对填料的6种作用形式,包括介质分子的渗透泄漏(非界面)、介质分子的“楔入”穿越(界面)、介质分子的“全压效应”(界面)、介质分子的撞击力嵌入(气体介质)、介质分子的斥力挤出(液体介质)以及介质分子的斥力挤入(液体介质)。若介质分子对填料作用被阻止,即密封有效,未被阻止,则密封失效[3]。

目前阀门生产企业主要是根据标准“ISO/DIS 15848-1”,采用氦质谱仪检测阀杆填料密封泄漏率。但此方法只适合于阀门出厂试验,由于试验过程中需要包裹填料密封且需在阀门内通入氦气,所以无法实现阀门填料密封泄漏的在线检测。在役的阀门填料密封泄漏检测主要是基于光谱检测仪或者分子浓度检测仪。分子浓度检测仪可以检测阀门的微泄漏,但操作繁琐、效率低,无法实现在线检测。对于高温介质的阀门,工业现场也可以通过红外热成像仪对阀门填料密封泄漏进行检测,但这只是一种定性的方法[4]。孙锐等人[5]基于氢气气体传感器对氢气阀门填料密封泄漏进行研究,但气体传感器对气体具有选择性,适用面较窄。戴文柏等[6]设计了一款用于阀门填料函泄漏量定量检测的试验装置,但该装置复杂且不能实现在线监测。张鹰等人[7]发明了一种纯机械式气体泄漏监测装置及方法,但无法实现信号的实时传输,不适合阀门密封在线的自动监测。马志刚等[8]将MEMS热式质量流量计与引漏管快速无泄漏连接,通过流量计实时测量了泄漏气体的流量。但MEMS热式质量流量计加工工艺复杂,成本高。如何实现阀门填料密封气体泄漏在线检测一直是行业关注的焦点,目前并没有适用面广、成本低、精度高的工业化技术方法。

针对以上问题,本文作者提出一种基于超声阻抗识别的阀门填料密封气体泄漏在线检测技术。通过收集阀杆处泄漏的气体,使之通入检测液体中产生气泡,通过超声传感器识别气泡的阻抗来对气泡进行计数,从而实现气体泄漏量的测量。文中搭建了基于高速摄像的气泡上浮动力学实验装置,系统研究了采用水和离子液体作为检测液体对气体泄漏检测精度的影响,设计了超声传感信号采集和无线通讯的软硬件系统,编制了APP程序,实现了阀门填料密封气体泄漏远程在线检测。

1 实验部分

1.1 检测原理和方法

文中设计的检测方法,是通过将泄漏气体引入到液体中产生上浮的气泡,对气泡进行计数来换算成气体流量,从而实现对泄漏气体流量的测量。气泡的计数是通过安装于矩形液体管两侧的超声传感器来实现的。超声传感器基于压电晶片的压电效应,当规律的电信号作用于压电晶片,则压电晶片产生机械振动,发出超声波信号。当超声波信号作用于压力晶片时,晶片的机械振动又会转换成电信号,电信号可以被接收和处理。文中,超声波发射探头产生的超声波信号穿过传感器外壳、液体管的管壁、管内液体后被接收超声波探头采集到;而液体中的气泡改变了液体总体的超声波阻抗,通过超声传感器可测量阻抗变化的次数;阻抗变化的次数对应于经过传感器测量区域的气泡数,因而可精确对上浮气泡计数,从而获得泄漏的气体流量。

1.2 检测流程

阀杆填料密封泄漏检测装置主要分为4个部分:(1)收集阀杆填料处泄漏的气体,并将该气体导入检测用的液体管中;(2)气体在液体管中形成大小适当并稳定上浮的气泡;(3)通过超声传感器对气泡进行检测;(4)接收超声传感器的信号,对气泡进行计数,实现气体外泄的实时检测。

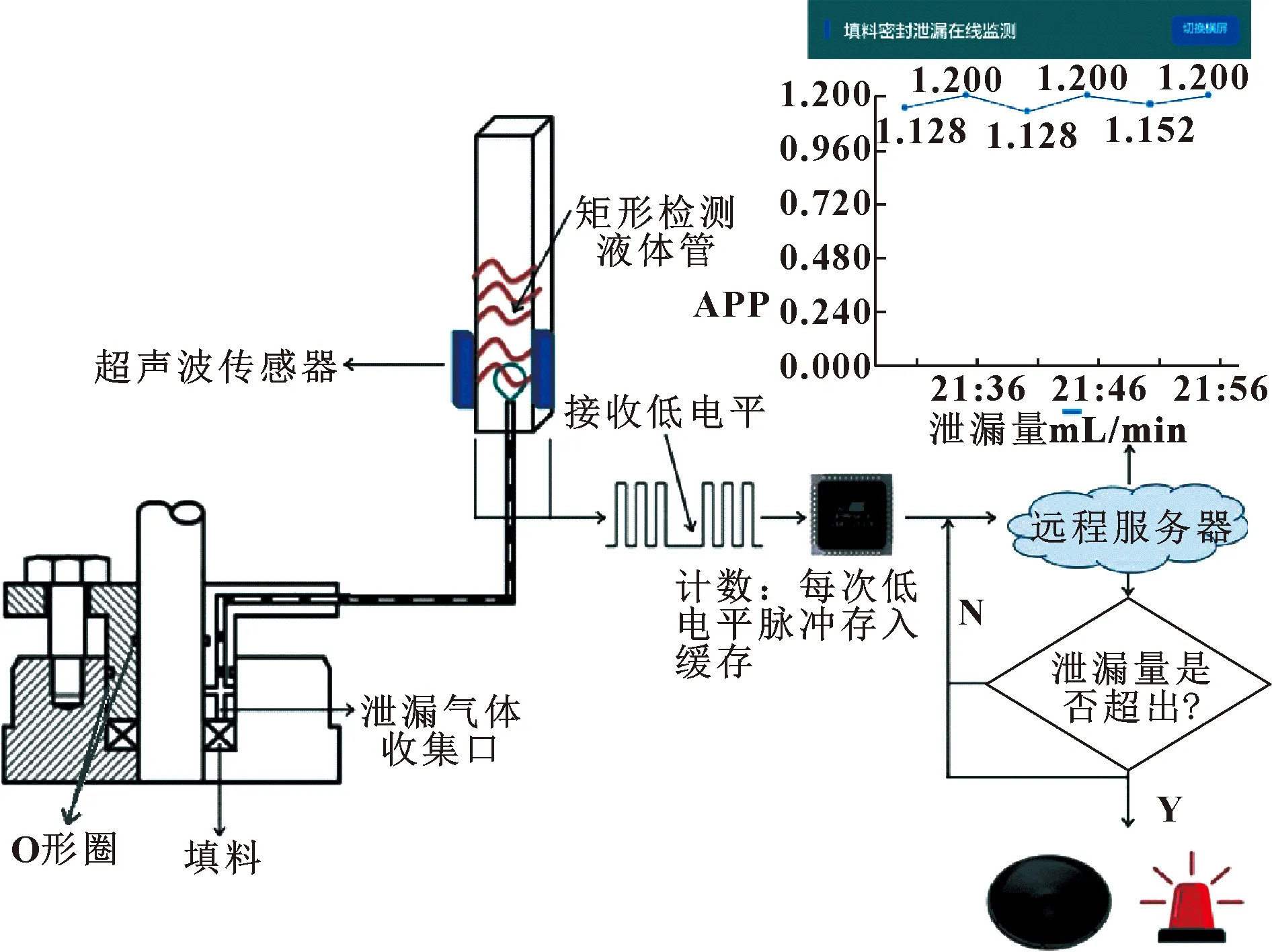

图1所示为阀门填料密封气体泄漏在线检测装置示意图。在阀盖上加工有一个垂直于阀杆的通道和另一个平行于阀杆的通道,2个O形环分别组装在阀盖内外表面,以确保泄漏气体被通道收集。

图1 阀门填料密封气体泄漏在线检测装置示意Fig.1 Schematic of on-line detection of packing sealing leakage of valve

超声波传感器的直径与厚度分别为8.0和1.0 mm,中心频率为(50±1.5)kHz。当气泡通过超声波传感器所在区域时,传感器接收到的电压值为0,否则保持电压4.3 V。

文中基于ATmega328单片机开发填料泄漏实时检测系统。单片机采集传感器信号,统计单位时间内产生的低电平信号数量。检测主要用到的单片机内部资源包括IO口、EEPROM数据存储器、定时器/计数器、串行USART接口,以及发送用于数据远程传输的GPRS模块等。泄漏在线检测服务端主要实现如下几个部分:(1)基于Socket通信建立通信方式,接收从信号采集端发送来的数据;(2)基于MySQL建立数据库,用于存储信号采集端发送到服务端的数据;(3)搭建Web服务器,用于实现泄漏的远程监控,Web服务器在Linux系统上搭建,使用基于Python开发的Django作为开发框架;(4)搭建手机APP端,用于接收后端泄漏量数据并实现可视化。

1.3 检测液体对气泡上浮动力学的影响

1.3.1 试验装置的搭建

为选择适合的检测液体,同时确定矩形管的尺寸的合理性,对气泡在水和离子液体中的气泡上浮动力学进行了实验研究,装置如图2所示。装填有检测液体的矩形管长8 mm、高80 mm、宽3~7 mm,材质为有机玻璃。选择空气作为泄漏的气体介质,通过质量流量计来控制泄漏空气的流量。空气通过插入矩形流道的金属短圆管(内径0.9 mm)进入检测液体管后形成气泡。气泡的上浮动力学行为由高速摄像机(Mikrotron MC1310)记录。

图2 气泡上浮动力学的实验装置Fig.2 Experimental setup of bubble ascending hydrodyanmics

1.3.2 实验数据处理

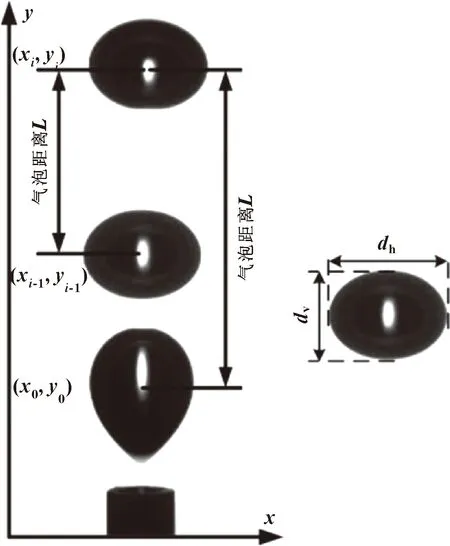

实验中气泡形状、气泡上浮速度计算所需测量参数如图3所示。其中计算气泡之间的距离时采用2个气泡中心的距离。为了计算气泡的当量直径,测量了气泡的水平直径和竖直方向的直径。气泡的距离、运动速度、形状、当量直径计算公式分别如式(1)—(4)所示。

图3 气泡上浮动力学测量参数含义示意Fig.3 Schematic of measurement parameters related to bubble ascending hydrodynamics

(1)

(2)

(3)

(4)

式中:(xi,yi)和(xi-1,yi-1)是前后2个气泡中心在坐标系中的坐标,i从0开始,即第一个气泡的坐标为(x0,y0);Δt为气泡上浮相应距离所需要的时间;dv和dh分别是水平直径和垂直直径;L是表示任意一个气泡到第一个气泡的距离;v表示相邻两个气泡之间的平均速度;E是气泡形状参量;deq是气泡的当量直径。

2 结果和讨论

2.1 气泡上浮动力学

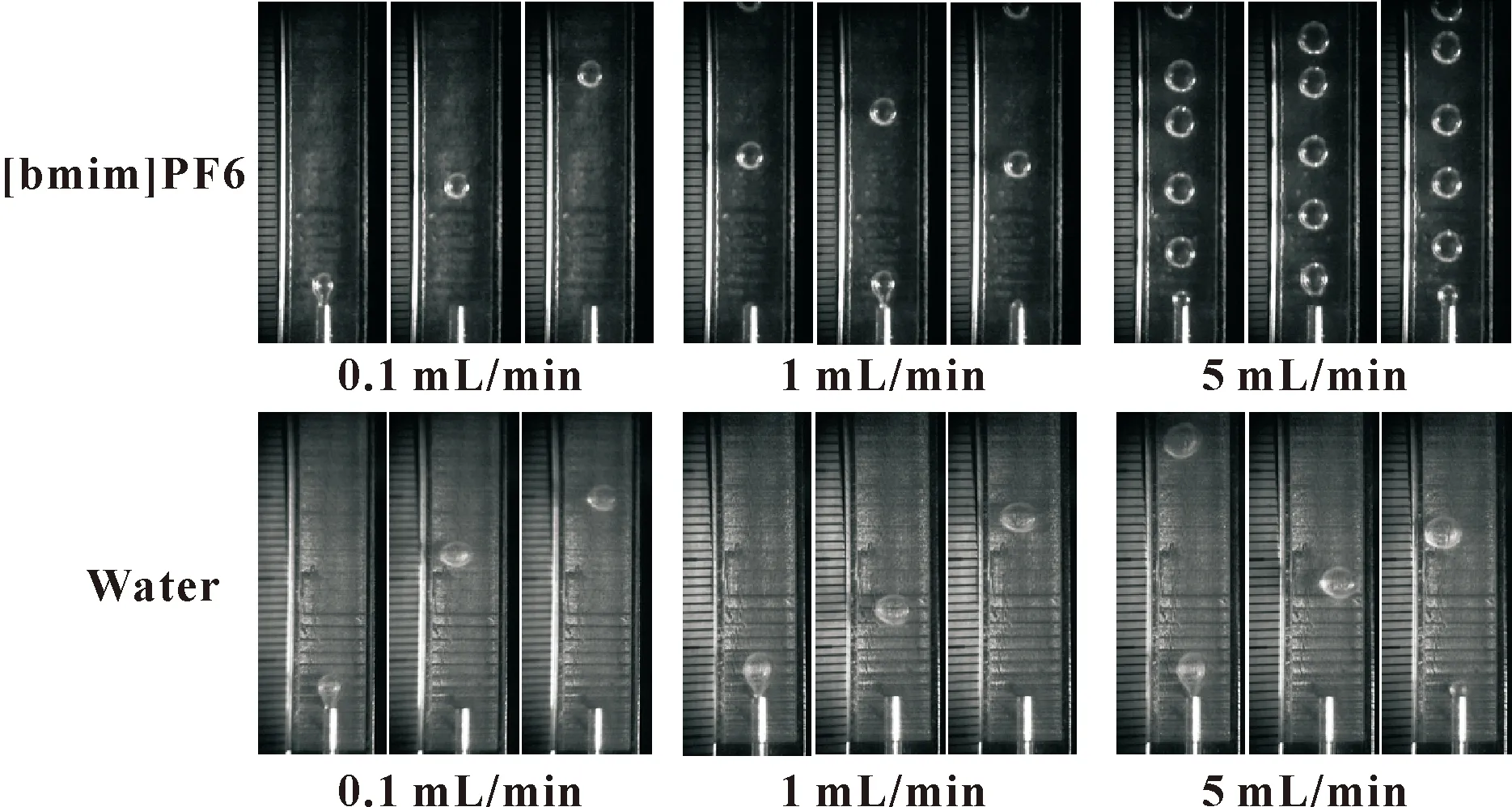

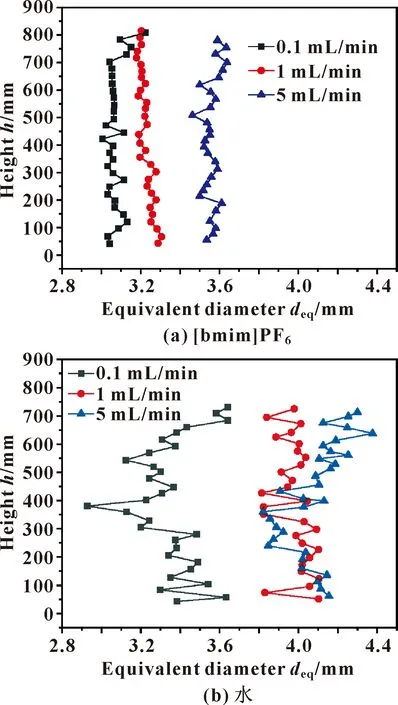

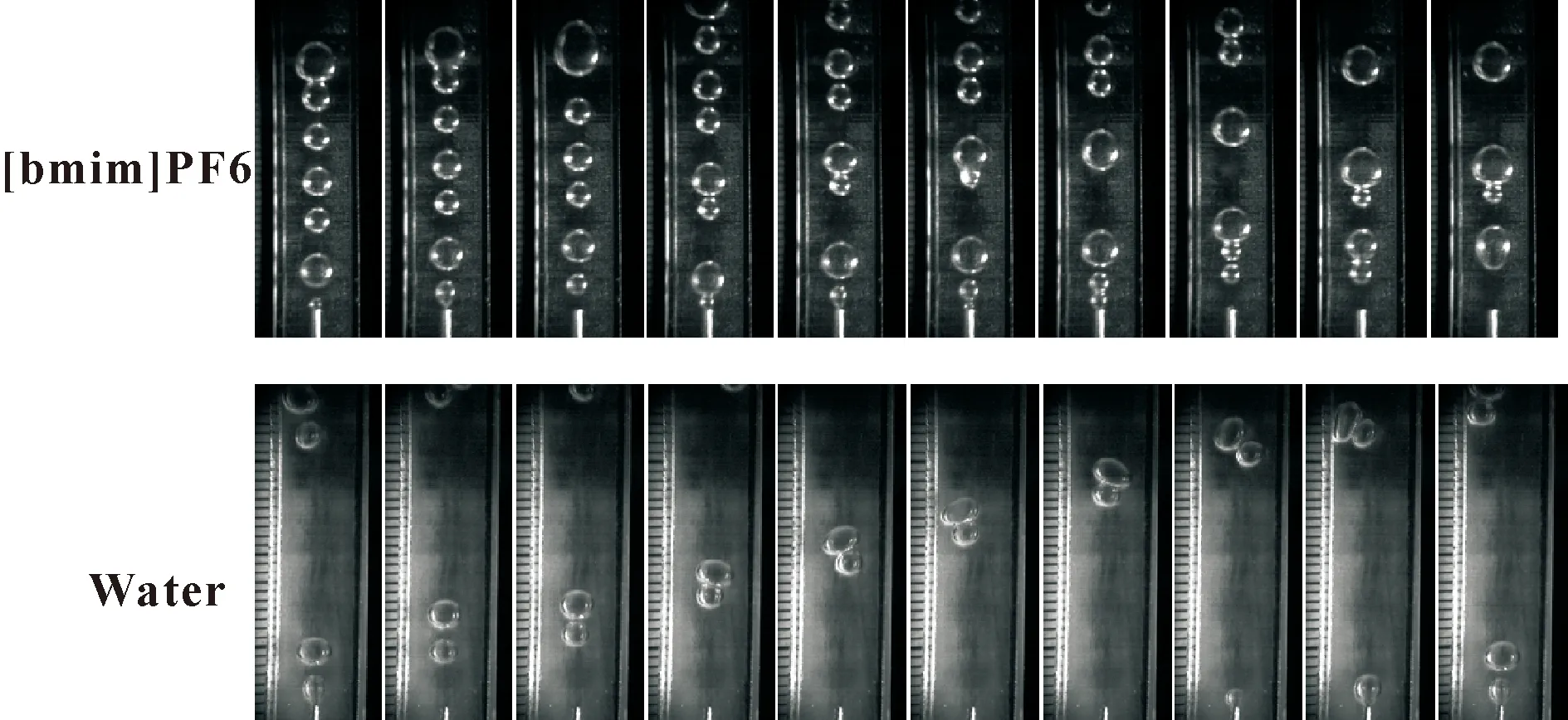

不同气体流量下在水和离子液体[bmim]PF6中的气泡照片如图4所示。随着气体流量的增大,相邻2个气泡的间隔越来越小。不同气体流量下,气泡上浮过程中当量直径的变化如图5所示。当气体流量从0.1 mL/min增加到5 mL/min,在[bmim]PF6中气泡当量直径从3 mm增加到3.6 mm,增加了20%;相应地在水中从3.4 mm增加到4.2 mm,增加了24%。水中气泡的当量直径高于离子液体中,随着气体流量增加气泡增大的幅度也更显著。对于利用超声波检测气泡而言,气泡当量直径的稳定将有利于泄漏气体检测精度的提高,在这方面离子液体优于水。

图4 不同气体流量下气泡在水和[bmim]PF6中的照片Fig.4 Photos of bubbles in water and [bmim]PF6 at different gas flow rates

图5 水和[bmim]PF6中气泡当量直径随上浮高度的变化Fig.5 Bubble equivalent diameter as a founction of bubble ascending height:(a)[bmim]PF6;(b)water

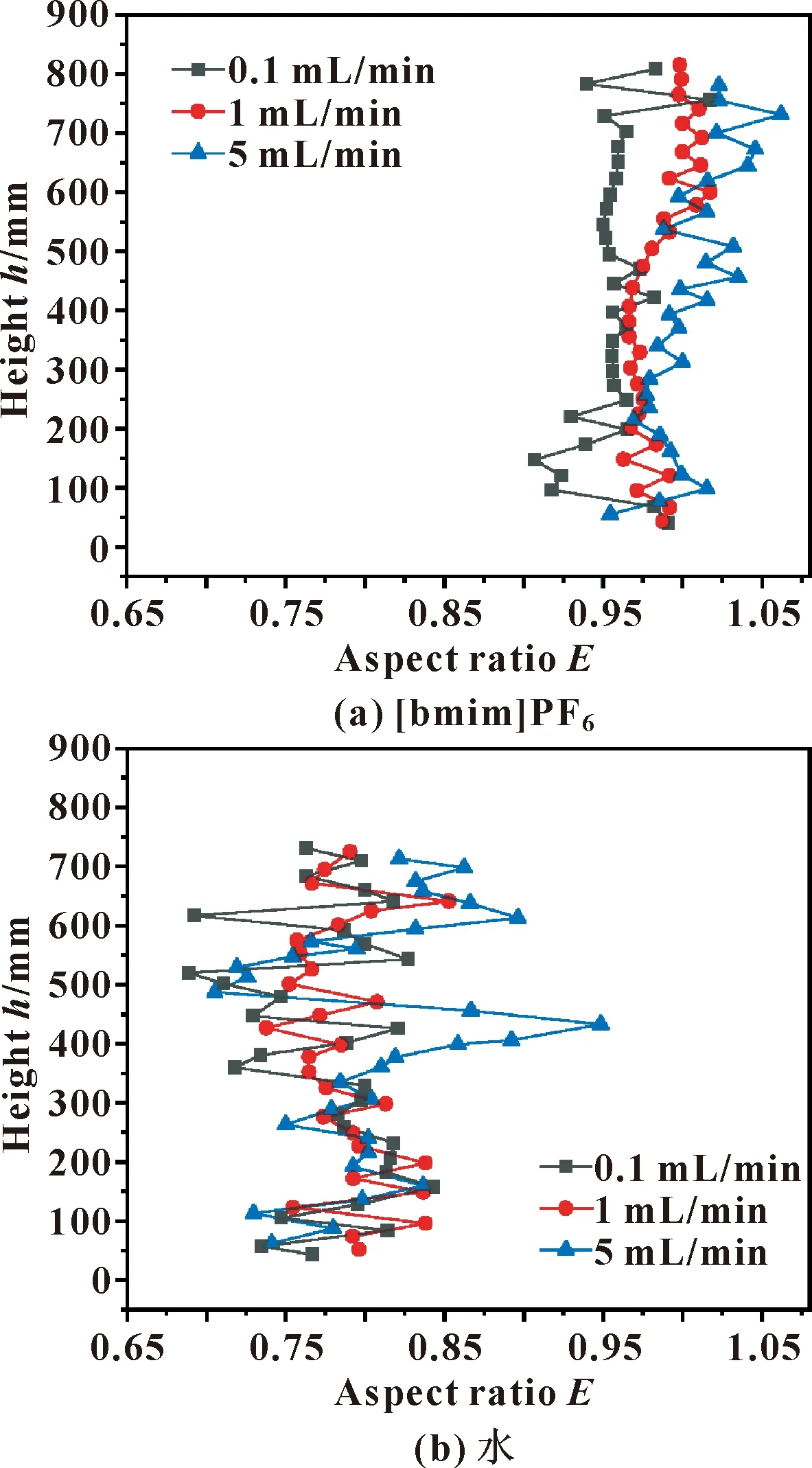

气泡的形状因子E在气泡上浮过程中的变化如图6所示。E值接近1,气泡的形状也就越接近球形。当气体流量为0.1~5 mL/min时,在[bmim]PF6中气泡E值为0.95~1.05,即气泡的形状是十分接近球形的。相应地,水中气泡E值在0.7~0.9之间变化,近似为椭球形。

图6 水和[bmim]PF6中气泡形状因子E随上浮高度的变化Fig.6 E as a founction of bubble ascending height: (a)[bmim]PF6;(b)water

气泡位置偏移量随气泡上浮高度的变化如图7所示。气泡的位置偏移是以气体入口中心线作为基准来测量的。离子液体中气泡的轨迹近乎成一条直线,而且随着气体流量的增大,轨迹的变化并不明显,此趋势与DONG等[9]的报道结果是基本吻合的。与离子液体不同,水中气泡的轨迹是一条摆动幅度明显的曲线,随着气体流量的增大,轨迹的摆动幅度明显增大。这是由于当水中的气泡直径大于一定值时,湍流涡旋脱离的不对称性将导致气泡在振荡路径中上升;随着气泡直径的增加,振荡幅度也会增加[10]。气泡在离子液体中上浮过程的摆动幅度远低于在水中的摆动幅度是由于离子液体的黏度远高于水。

图7 气泡偏移量随高度的变化Fig.7 Deviation of bubble as a founction of bubble ascending height:(a)[bmim]PF6;(b)water

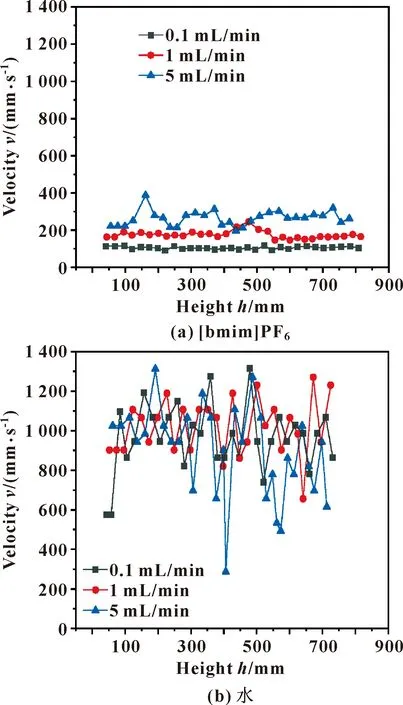

图8给出了不同流量下气泡在水和离子液体中的上浮速度随上浮高度的变化,可见气泡上浮速度随着气体流量的增大而增加。在离子液体中气泡的上浮速度近乎匀速,而水中的气泡速度随着高度的变化产生了明显的波动,而且随着流量的增大,波动的幅度也越大;另外气泡在水中的上浮速度远高于在离子液体中。在离子液体中,气泡上浮速度稳定有利于采用超声波传感器检测单位时间上浮的气泡数。

图8 气泡的上浮速度随高度的变化Fig.8 Bubble as a founction of bubble ascending height: (a)[bmim]PF6;(b)water

当泄漏气体流量大于一门槛值时相邻气泡之间就会发生碰撞,甚至2个气泡合并成一个气泡。气泡的碰撞和合并现象的发生对气泡的计数无疑是不利的。气体流量为8 mL/min时气泡在水和离子液体中上浮运动如图9所示。可以看出,在离子液体中出现了后一个气泡追上前一个气泡,发生碰撞后聚并的现象。张欣[11]也发现在离子液体中气速增加会促进气泡发生聚并。而在水中,虽然也出现后一个气泡追上前一个气泡并且碰撞,但并未发生聚并。GUPTA和KUMAR[12]用格子玻尔兹曼方法模拟了气泡上浮过程的聚并,发现上部气泡留下的尾流导致下部气泡的阻力降低,造成上下气泡的相对速度不为0,2个气泡之间的距离随时间不断减小最终气泡接触。DUINEVELD[13]研究了Weber数对气泡聚并的影响,发现在纯水中当气泡半径小于0.71 mm时总是会聚集,这是由于小气泡的上浮速度小且接触时间长,因此碰撞后不会反弹;当气泡半径大于0.71 mm时,Weber数小于临界值0.18时会发生聚并。在图9中,水中的气泡直径大于3 mm,气体流量为0.1、1、5 mL/min时Weber数分别为45.7、57.5和51.8,远大于0.18,所以气泡不会聚并。

图9 气体流量为8 mL/min时气泡在水和[bmim]PF6 中的上浮运动Fig.9 Ascending of bubbles in water and [bmim]PF6 with the leakage gas flow rate of 8 mL/min

由图9可见,文中提出的基于超声传感器检测气泡来实现泄漏气体的检测方法适合检测阀门填料的微小气体泄漏,对于大量气体泄漏检测误差较大。针对大流量,可研究气体分流结构,采用气体旁路来分流大量的泄漏气体,将微量的泄漏气体引入到文中提出的检测装置中,事先标定引入检测装置的气体流量和旁路分流的气体流量的比值,根据该比值可计算整体的气体泄漏量。通过设计不同的气体分流结构,可增加气体泄漏检测的范围。

2.2 气体泄漏检测

根据图4—9的结果,离子液体[bmim]PF6作为检测液体相对于水具有如下优势:上升气泡具更稳定的等效直径,气泡更接近球形,上升轨迹更近似为直线,上升速度更稳定。因此相对于水,采用[bmim]PF6进行泄漏气体检测精度更高。此外离子液体[bmim]PF6在大气环境下基本不挥发,热稳定性好[14],非常适合工业阀门填料密封的在线泄漏检测。以[bmim]PF6为检测液体,基于图1所示的阀门气体泄漏检测实验装置,在空气泄漏量为0.088~1.83 mL/min范围内开展空气泄漏流量检测。

安装于液体管壁处的超声波传感器的两个压电晶片一个发送超声波,另一个进行接收。当液体管的离子液体中无气泡经过超声波传感器所在区域时,接收到的超声波信号幅值高,输出高电平脉冲;当有气泡经过时,超声波信号幅值变低,输出低电平脉冲。通过对输出的电平信号的下降延进行计数来获得气泡的数量。按照公式L=n×V/T计算泄漏率,其中L为泄漏率,n为信号下降延数量,V为单个气泡体积,T为计数周期。采用ATmega328单片机进行电平信号采集和计算,通过GPRS模块将数据传输到Web服务器。在Web服务端编制APP程序。气体泄漏量数据从Web服务器发送至手机APP程序,通过手机或其他移动终端可便捷地对阀门填料密封的气体泄漏进行实时检测,如图10所示,横坐标为当前时间,纵坐标为气体泄漏量。通过设置气体泄漏流量的预警和报警门槛值,实现预警和报警的微信提醒或者自动语音电话拨打提醒。同时,泄漏检测产生的实时数据会形成大数据,结合智能算法,有利实现阀门填料密封的预测性维修,带来显著的经济和社会效益。

图10 手机APP上实时显示阀门填料密封的气体泄漏量Fig.10 Real time display of gas leakage of valve packing seal on mobile APP

在阀门填料压盖引出管接入皂沫流量计,进行泄漏气体的测量,测量结果作为基准数据。结果如表1所示。采用基于超声阻抗识别的气体泄漏检测方法测量的检测值的误差小于5%,表明文中检测方法具有良好的检测精度。

表1 阀门填料密封气体泄漏测量误差Table 1 Measurement errors of air leakage of valve packing seal

3 结论

(1)提出一种基于超声阻抗识别的阀门填料密封气体泄漏在线检测方法,搭建了基于高速摄像的气泡上浮动力学实验装置,设计了超声传感信号采集和无线通讯的软硬件系统,编制了APP程序,实现了阀门填料密封气体泄漏远程在线检测。

(2)采用水和离子液体作为检测液体对气体泄漏检测精度的影响,结果表明,相对于水,离子液体[bmim]PF6上升气泡具更稳定的等效直径,气泡更接近球形,上升轨迹更近似为直线,上升速度更稳定,因此采用[bmim]PF6进行泄漏气体检测精度更高。此外离子液体[bmim]PF6在大气环境下基本不挥发、热稳定性高,非常适合工业阀门填料密封的在线泄漏检测。

(3)在空气泄漏量为0.088~1.83 mL/min范围内,文中提出方法的测量误差小于5%,具有良好的检测精度。