含软弱夹层综放工作面煤帮大变形机理及其控制

2023-10-07惠凡光潘兴松孔祥玉孙启果周宝龙

惠凡光 ,潘兴松 ,孔祥玉 ,王 阁 ,孙启果 ,周宝龙

(1.兖矿能源集团股份有限公司 东滩煤矿,山东 济宁 273500;2.泰安泰烁岩层控制科技有限公司,山东 泰安 271000)

软弱夹层是在岩体内部形成的层状或带状的软弱薄层,含软弱夹层巷道的强度低、变形量大,在高应力作用下会出现夹层压缩、岩层错动、挤压变形等现象,造成巷道的整体稳定性显著降低[1-3]。大量工程实践表明,分布于巷道围岩中的软弱夹层,制约着整个巷道围岩变形破坏发生和发展过程,对巷道围岩稳定起着决定性作用,研究软弱夹层对巷道稳定性影响规律具有重要意义。尽管软弱夹层在我国煤系地层中分布不算广泛[4],但是由于其极易造成巷道围岩大变形,影响巷道正常使用,对其破坏机理研究对于保障巷道安全生产具有现实意义。

关于巷道软弱夹层的研究成果较为丰富:文献[5]研究了含软弱夹层顶板采动巷道围岩破裂形态及垮顶机理,结果表明巷道顶板整体的破裂形态主要取决于软弱夹层厚度破坏状态及其下位坚硬岩层物理力学性质;文献[6]采用相似材料模拟研究了软弱夹层位置与锚固区范围对顶板支护效果的影响,得到了当软弱夹层处在锚固区内顶板稳定,软弱夹层在锚固区外时顶板破坏严重的结论;文献[7-8]还对软弱夹层不同位置对巷道围岩变形的影响规律开展研究;文献[9]利用理论和数值模拟手段研究了顶板软弱夹层的变形特征及其对围岩稳定性的影响规律;文献[10]针对不同倾角软弱夹层开展相似材料模拟,提出软弱夹层倾角越大,越容易发生滑移,围岩稳定性越差;文献[11-12]将断层破碎带内的巷道围岩看作散体碎块,研究断层破碎带的变形特征及力学机制,认为断层破碎带的冒空区尺寸与巷道高度、宽度、侧向应力系数、似内摩擦角有关;还有文献对含软弱夹层的支护方案进行了研究[13-15]。已有关于软弱夹层条件下的研究成果主要集中在顶板,但是关于煤帮侧软弱夹层的破坏机理还有待深入。为此,以东滩煤矿3308 工作面轨道巷为研究背景,分析含软弱夹层煤帮的大变形特征,研究其剪切应变率和剪切破坏机理,得到剪切破坏表达式,阐明内摩擦角和黏聚力对剪切破坏的影响规律,揭示含软弱夹层煤柱的破坏机理,提出针对性的控制原则,研究成果可为类似地质条件下的巷道支护设计提供一定参考。

1 工程地质条件

东滩煤矿3308 工作面开采3#煤层,埋深400 m,厚度7.30~8.90 m,平均厚度8.1 m,采用综放采煤工艺开采,邻近3307 工作面已回采。轨道巷沿3#煤底板掘进,直接底为厚0.8~1.58 m 的粉砂岩,普氏系数f=5~7;基本底为厚5.25~14.58 m 的细砂岩,普氏系数f=5~7。底板上方2.8~3.2 m 处含1层泥岩夹矸,厚0~0.2 m,层理发育且滑面接触。3308 工作面轨道巷与3307 工作面采空区留设4.5 m 的区段隔离煤柱,3307 工作面回采完毕,3308工作面轨道巷掘进结束,目前处在回采状态。

3308 工作面轨道巷采用矩形断面,长宽分别为5.1 m 和4.1 m。初始设计采用“顶板高强左旋无纵肋锚杆+T 型钢带+顶板点锚索,两帮左旋等强锚杆+锚索+T 型钢带”的支护形式。巷道顶部布置7 根规格为 φ22 mm×2 400 mm 的左旋无纵筋高强度螺纹钢树脂锚杆,两帮各布置5 根规格为φ20 mm×2 200 mm 的左旋全螺纹锚杆,顶部锚杆间排距750 mm×800 mm,帮锚杆间排距900 mm×800 mm。顶部锚索隔排布置在巷中及左右钢带端头以里500 mm 位置,锚索布置在钢带之间,排距1 600 mm,帮部锚索隔排布置在两帮钢带之间顶板以下位置处。支护方案如图1。

图1 3308 工作面轨道巷支护示意图Fig.1 Track gateway support scheme of 3308 working face

2 帮部大变形特征

2.1 数值模拟结果分析

为深入研究软弱夹层影响下的煤帮大变形特征,基于3308 工作面轨道巷的工程地质条件,利用FLAC3D数值软件进行了模拟。

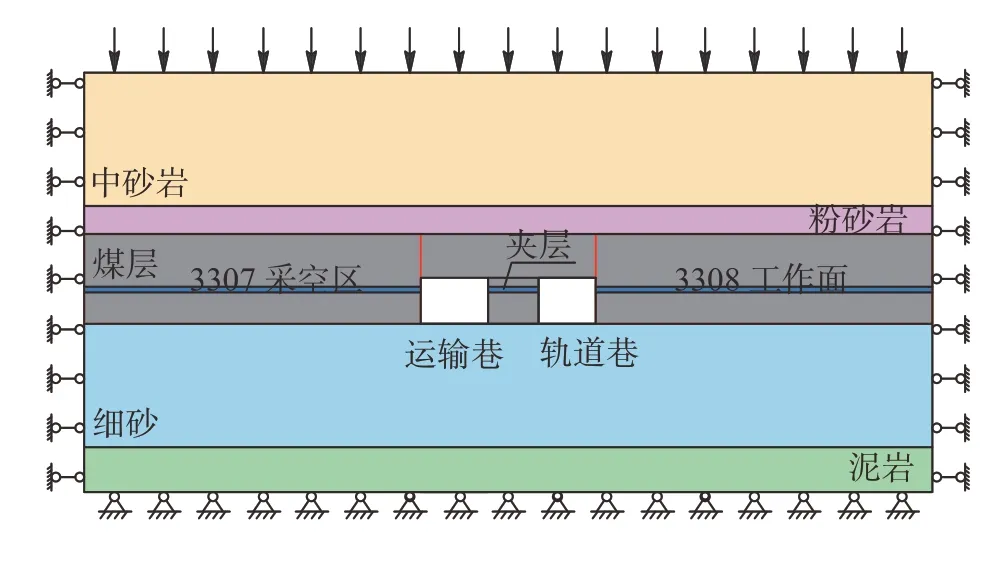

模型共取5 个地层,为方便建模,提高运算效率,对模型尺寸进行了适当调整,调整后模型尺寸(x×y×z)为115 m×100 m×43 m,轨道巷尺寸(宽×高)为5.1 m×4.1 m。模型上部设置为应力边界,施加9.5 MPa 的垂直应力,侧压系数为0.5;模型的两边与底部采用位移边界条件,模型示意图如图2。

图2 数值计算模型Fig.2 Numerical calculation model

模型中煤与围岩均采用莫尔-库伦本构模型。数值分析中的岩石力学参数综合煤岩力学试验及现场实测后所得,各岩层的物理力学参数见表1。

表1 各岩层的物理力学参数Table 1 Physical mechanical parameters of each rock stratum

为监测轨道巷两帮的水平位移,在工作面前方0、5、10、15 m 布置的水平位移测点,监测点及支护布置示意图如图3。

图3 监测点及支护布置示意图Fig.3 Schematic of monitoring points and support layout

2.1.1 煤帮位移规律

超前距离对煤帮水平位移的影响如图4。

图4 超前距离对煤帮水平位移的影响Fig.4 Effect of lead distance on horizontal displacement of coal wall

巷道两帮围岩的水平位移在工作面超前支承压力影响下均出现了中间大、上下位置小的情况,这是由于帮部围岩上、下部在变形过程中会受到来自顶底板的摩擦约束,两帮中部的摩擦效应减弱。另外,回采侧煤帮和采空侧煤帮的变形规律基本一致,仅在回采侧煤帮上部的水平位移有所差异。靠近采空区侧的上部煤帮水平位移量为16 mm,而在回采侧煤帮上部的水平位移为-3 mm,出现这种现象的原因是3307 工作面回采结束之后,采空区顶板的垮落带动3308 轨道巷顶板向采空区侧的旋转下沉,顶板给定变形会挤压煤帮,3308 轨道巷小煤柱侧有向巷道运动的趋势,而回采侧煤帮上部可能会在顶板旋转下沉过程中向回采侧运动,体现在数值位移量上面是负数。

回采侧煤帮和煤柱侧的水平位移峰值均在夹层位置附近,之后向顶角和底角逐渐降低,此现象说明煤层中赋存的软弱夹层对于煤帮水平方向的大变形有重要影响,也是巷道围岩变形的薄弱位置。超前工作面不同位置的煤帮水平位移变化不大,回采侧煤帮水平位移随着远离工作面而逐渐减小,煤柱侧在超前工作面10 m 处的水平位移最大,其原因可能与3307 工作面顶板破断有关。

2.1.2 锚杆和锚索承载情况

锚杆、锚索的支护排距分别为0.8 m 和1.6 m。锚杆轴向应力分布及破坏状态如图5。

图5 锚杆轴向应力分布及破坏状态Fig.5 Axial stress distribution and failure state of cable

从图5(a)可以看出:工作面前方由于受到超前支承压力影响,巷帮大变形导致锚杆、锚索的轴向应力值也较大,最大轴向应力值达到了277 MPa,但是远远小于锚杆(索)杆体的抗拉强度,因此锚杆(索)杆体不会发生拉破坏。

从图5(b)可以看出:3307 运输巷右帮锚杆及锚索全部发生了拉伸破坏,3308 轨道巷左帮软弱夹层区域的锚杆及锚索也发生了破坏,多数锚杆的破坏位置发生在锚杆尾部。锚索的破坏区域(破坏5 根)位于超前工作面8 m 范围内,而锚杆的破坏区域(破坏14 根)位于超前工作面10 m 范围内。

通过上面的现象可以看出,在含软弱夹层煤帮发生大变形对锚杆所产生的轴向拉力不足以使锚杆(索)杆体发生破坏,锚杆(索)承载能力的丧失可能由于锚固区黏聚力低或尾部脱锚。

2.2 现场煤帮变形情况

由于受相邻工作面采动应力扰动、帮部弱胶结泥岩夹层以及现有支护设计针对性差等综合因素影响,轨道巷沿软弱面两帮整体移近位移较大,巷道表面破碎严重,局部顶板出现明显的下沉现象。为保证正常推采,顶板采用锚索+U 型钢棚进行局部补强支护,回采侧扩刷锚杆+锚索+T 型钢带补强支护,但巷道顶板及两帮变形现象并未得到有效解决,严重影响了采煤工作面的正常推进。从局部补强支护后的现场情况可知,在回采侧煤帮软弱夹层附近出现了大变形特征,网兜明显。

3 煤帮大变形机理

3.1 煤柱剪切破坏数值分析

剪切应变率是衡量剪切变形的重要指标,工作面前方不同位置处煤柱的剪切应变率如图6。

图6 超前距离对煤柱剪切应变率分布的影响Fig.6 Effect of ahead distance on shear strain rate distribution of coal pillar

由图6 可以看出:煤柱剪切应变率随超前工作面距离的增加而增大,超前工作面10 m 时达到最大,随后开始变小;在工作面位置,煤柱软弱夹层位置处剪切应变率最大,而其他部位的则较小;超前工作面5 m 时,煤柱软弱夹层位置的剪切应变率进一步增大,煤柱左下角部位的剪切应变率也有所增加,但整体没有形成清晰的剪切带;超前工作面10 m 时,煤柱整体剪切应变率达到最大,并且形成了较为清晰的剪切带;超前工作面15 m 时,煤柱剪切应变率降低,说明超前支承压作用下,含软弱夹层容易形成剪切带,进而发生剪切滑移大变形特征。

3.2 煤柱剪切破坏理论分析

基于数值模拟剪切应变率的结果可知,在回采过程中,含软弱夹层煤帮在超前支承压力作用下会出现明显的剪切带进而发生剪切滑移,出现大变形。为从理论上揭示其剪切破坏机理,采用等效化理论[16-17],将软弱夹层岩体等效为均质岩体进行力学分析,建立的等效力学模型如图7。图中:h1为上煤层的厚度;hw为夹层的厚度;h3为下煤层的厚度;λ1、λw、λ3分别为各层厚占总层厚的比例。

图7 等效力学模型图Fig.7 Equivalent mechanical model

根据文献[16],将含软弱夹层的层状复合岩石的应力状态定义为:

式中: σ(e)为复合岩层等效应力的应力张量;σ(1)、σ(2)、σ(3)分别为各岩层的应力张量。

在常规三轴应力状态下,含软弱夹层煤柱各分层在(x,y)平面发生失稳破坏时,由式(1)可推出:

各分层的抗剪强度可表示为:

式中: τ(i)为各分层上的剪应力; σ(i)为各分层上的正应力; φi为各分层的内摩擦角;ci为各分层的黏聚力。

在(x,y)平面上,上式又可以表示为:

当各分层均发生剪切破坏时,则有:

根据式(2),可将上式表示为:

若煤柱发生垂直分层的剪切破坏,此时α=90°,则上式可以简化为:

式(10)给出了含软弱夹层煤柱各分层的黏聚力和内摩擦角与系数A、B的关系。结合主应力表示的Mohr-Coulomb 强度破坏准则,又可将系数A、B表达为:

由式(11)可得含软弱夹层煤柱在垂直方向破坏的最大等效黏聚力cmax和内摩擦角φmax,即:

而含软弱夹层煤柱的最小等效黏聚力cmin和内摩擦角φmin为其沿着层理方向的黏聚力cw和内摩擦角φw,即:

借鉴文献[18]中的方法,可得含软弱夹层岩体任一剪切面上的黏聚力和内摩擦角,如式(14):

将式(14)代入Mohr-Coulomb 破坏准则,得到含软弱夹层岩体发生剪切破坏的一般形式:

式中:τ为剪应力;σ为拉应力。

上式(15)就是推导得到的含软弱夹层发生剪切破坏的判据,表达式与黏聚力和内摩擦角有关,由于在现场实践中,注浆可以改变煤柱的黏聚力和内摩擦角,因此,下面分析二者对于剪切破坏的影响规律。

3.2.1 内摩擦角对剪切破坏的影响

为研究煤柱内摩擦角变化对其发生剪切破坏的影响规律,选取煤柱的内摩擦角为30°、31°、32°、33°、34°、35°、36°、37°,黏聚力设定为2.5 MPa,代入上式(15),依次计算这几种不同情形下煤柱各个截面上的抗剪力及剪力,根据莫尔-库仑强度破坏理论,若截面上的剪力大于抗剪力,则该截面发生剪切破坏。煤柱的垂直应力分布如图8。

图8 煤柱的垂直应力分布Fig.8 Vertical stress distribution of coal pillar

通过数值模拟结果可以看出,煤柱上方的垂直应力值位于10~ 20 MPa 范围内,不失一般性,此处分析取垂直应力为16 MPa。

根据含软弱夹层岩体发生剪切破坏的一般形式(式15),编程计算等效均质体在各截面上的抗剪力,计算截面上剪应力与抗剪力的差值,内摩擦角对煤柱剪切破坏的影响见表2。

表2 内摩擦角对煤柱剪切破坏的影响Table 2 Effect of internal friction angles on shear failure of coal pillar

可以看出,增加煤柱内摩擦角能够使原先存在剪切带的煤柱逐步向不发生剪切破坏转变。内摩擦角对煤柱剪切破坏的影响如图9。

图9 内摩擦角对煤柱剪切破坏的影响Fig.9 Effect of internal friction angle on shear failure of coal pillar

由图9 可以看出:当内摩擦角为30°时,在45°~60°范围内会出现剪切破坏,形成1 个范围为15°的剪切带;但是当内摩擦角增加到33°时,发生剪切破坏的截面只有50°,剪切范围明显变小;继续增大内摩擦角煤柱将不会再发生剪切破坏。可见,通过注浆改性,提高煤柱内摩擦角可显著提升煤柱的稳定性。

3.2.2 黏聚力对剪切破坏的影响

将黏聚力分别设置为1.8、1.9、2.0、2.1、2.2、2.3、2.4、2.5 MPa,设定内摩擦角为32°,将垂直应力16 MPa 代入上式(15),判断煤柱不同界面上的剪切情况,基于莫尔-库仑强度破坏理论,判断其是否发生剪切破坏。黏聚力对煤柱剪切破坏的影响见表3。

表3 黏聚力对煤柱剪切破坏的影响Table 3 Effect of cohesion on shear failure of coal pillar

从表3 可以看出,煤柱黏聚力在1.8~2.0 MPa时,对应的剪切破坏范围为[50°, 60°],黏聚力对煤柱剪切破坏的影响如图10。

图10 黏聚力对煤柱剪切破坏的影响Fig.10 Effect of cohesion on shear failure of coal pillar

由图10 可以看出:黏聚力增加到2.1~2.2 MPa 时,煤柱发生剪切破坏的范围缩小为55°,剪切范围显著降低;当煤柱的黏聚力大于2.3 MPa 时不发生剪切破坏。可以看出,注浆改性提高煤柱的黏聚力可以有效预防煤柱发生剪切破坏。

4 含软弱夹层煤帮控制原则及工程实践

含软弱夹层煤帮控制原则为:

1)锚索注浆改性。通过注浆改性提高围岩内摩擦角和黏聚力可有效降低剪切带范围甚至是完全避免煤柱发生剪切破坏,因此,在软弱夹层煤柱加固时,使用SKZ22/1860-5000 型中空注浆锚索进行加固,间排距900 mm×1 350 mm。

2)摩擦让压锚杆适应大变形及锚杆尾部增锚。由于煤帮出现了大变形特征,在进行补强支护时,可考虑采用MSGLW-500/22×2800(SKR)抗剪摩擦让压锚杆,锚杆规格 φ22 mm×2 800 mm,螺纹钢材质MG500,间排距900 mm×800 mm。通过对数值模拟结果分析可以看出,多数锚杆的支护失效是由于尾部脱锚,因此在进行补强支护时,对锚杆尾部进行了增锚处理,防止在锚杆承载过程出现脱锚现象。

3)限位抗剪锚杆补强。剪切破坏机理表明,在产生剪切破坏时往往会形成剪切破坏带,通过各截面的受力分析,确定剪切带范围,参考数值模拟剪切应变率结果,采用限位抗剪锚杆补强,其原理是强化可能发生剪切破坏位置的锚杆强度。

基于以上控制原则,在3308 轨道巷进行了补强支护,除了在两帮进行了补强外,顶板也增打了抗剪摩擦让压锚杆。补强前后顶板下沉量对比如图11。

图11 补强前后顶板下沉量对比Fig.11 Comparison of deformation of roof after reinforcement

由图11 可以看出:顶板经过补强后,距离工作面不同位置截面下降幅度相近,下沉量显著降低,避免了巷道的多次返修。

5 结 语

1)两帮水平位移的峰值在软弱夹层处,软弱夹层是煤帮发生大变形的关键因素,含软弱夹层煤帮发生大变形对锚杆所产生的轴向拉力不足以使锚杆(索)杆体发生破坏,锚杆(索)承载能力的丧失可能由于锚固区黏聚力低或尾部脱锚。

2)理论和数值模拟表明煤柱在应力作用下发生剪切破坏且形成剪切带,进而导致大变形,而提高围岩内摩擦角和黏聚力可使剪切带范围减小甚至避免发生剪切破坏。

3)通过对锚索注浆改性、摩擦让压锚杆适应大变形及锚杆尾部增锚、限位抗剪锚杆补强等方案可以实现对含软弱夹层煤帮大变形的有效控制。