超声波技术对煤粉堵塞筛管的解堵实验

2023-10-07任金伟魏迎春刘子亮晋香兰曹代勇

任金伟 ,魏迎春 ,王 平 ,刘子亮 ,张 琦 ,晋香兰 ,曹代勇

(1.中国矿业大学(北京) 地球科学与测绘工程学院,北京 100083;2.中国矿业大学(北京) 煤炭资源与安全开采国家重点实验室,北京 100083;3.中联煤层气国家工程研究中心有限责任公司,北京 100095;4.中国煤炭科工集团西安研究院有限公司,陕西 西安 710077)

我国煤层气资源丰富,勘探开发已有数十年[1]。由于我国煤储层地质条件的复杂性,在煤层气开发中易产生煤粉[2],煤粉产出容易造成储层伤害和排采故障,部分煤粉颗粒堵塞井底筛管及泵吸入口,导致煤层气井排水不畅,凡尔关闭不严,易造成卡泵、埋泵现象[3-6],严重制约着煤层气开发。

近年来,国内外学者对煤层气井生产实践过程中出现的煤粉堵塞问题进行了深入研究[5]。在生产预警方面,应用示功图预警和煤粉浓度监测方法研判煤粉问题,采取回注排采与高效洗井等措施稀释煤粉浓度,解决煤粉堵塞问题[6-7];在排采制度方面,通过控制流速和生产压差来降低煤粉产出[8-9];在工艺治理方面,选择适宜的分散剂和稳定剂及压裂支撑剂,提高井底煤粉的清除和返排效果及捕获煤粉能力[10-16]。对于井筒内煤粉堵塞优先选用冲洗泵等循环洗井装置洗井提高泵效,对于井筒附近煤粉堵塞优先选用氮气等解堵技术[12],还可采用酸洗、水力震荡、等离子脉冲、注水等解堵工艺清除煤粉堵塞[13]。前人提出的煤粉管控措施在减轻煤粉堵塞方面取得了较好的效果,但频繁的停泵修井、洗井作业扰乱了煤层气连续稳定排采,使用化学试剂对煤储层也会产生一定的伤害。超声波技术在促进煤层气解吸增透增产方面取得了较好成果[14-15],但在煤层气开发中煤粉解堵方面还涉及较少。

基于此,针对煤粉堵塞筛管问题,提出采用超声波技术对筛管进行解堵的方法,开展超声波技术对不同粒度和不同成分的煤粉堵塞筛管的解堵实验,探讨超声波技术对筛管的解堵效果和影响因素,以期有效清除筛管上的煤泥,减少停泵修井、洗井作业次数,降低排采成本,进一步保持煤层气井连续稳定排采。

1 实验样品和实验原理及方案

1.1 实验样品与仪器

实验所用煤样采自鄂尔多斯盆地东南缘韩城区块3 号煤层。煤岩样品为贫煤,镜质体反射率为1.85%,显微煤岩组分以镜质组为主,占82.34%;其次为惰质组,占9.93%[16]。采用粉碎机将煤岩样品破碎,分别筛分出粒度为<63 μm、63~125 μm和>125~300 μm 的3 种类型煤粉备用。

实验筛管选用割缝筛管,其规格为:φ73.02 mm×5.51 mm,缝宽0.3 mm,缝长50 mm,筛管长20 cm;共交错布缝45 条。

实验采用的超声波解堵装置为超声波清洗仪C2000,频率40 kHz,功率60 W;称量装置为电子天平ME204E,过滤和烘干装置分别为砂芯真空过滤装置1 000 mL 和真空干燥装置BZF-30。

1.2 实验原理

超声波是一种频率高于20 kHz 的声波,其在液体中传播时,能够引起质点振动,质点振动的加速度与超声频率的平方成正比。超声波在液体中传播时会产生空化效应[17],超声空化一般经历3 个过程:气核、气泡生长和空穴坍塌。溶解在液体中或存在于液固界面的气体称为气核。在超声波条件下,气核不断膨胀,气泡内部和外部之间存在的巨大压力差导致空腔坍塌和破裂,积聚的声能短时间内在相当小的空间内释放,从而在液体中形成数百个大气压。巨大的冲力具有强烈的搅动作用,并产生大量的微气泡,微气泡在超声作用下再次经历空化的3 个过程,如此循环往复。超声波技术解堵原理图如图1。

图1 超声波技术解堵原理图Fig.1 Schematic diagram of blockage removal by ultrasonic technology

超声波技术解堵实验主要利用超声波在液体中的空化作用,以煤层气井下筛管为研究主体,将煤泥涂抹于筛管割缝中模拟筛管堵塞,当超声波作用时会产生大量的空化气泡,气泡爆破产生的高温高压冲击波降低了煤泥与割缝之间的黏结力[18],从而使煤泥破坏或脱落。气泡还可以钻入缝隙中,使煤泥层随振动脱落,同时,气泡的强烈震荡可以擦洗筛管表面。当有油层附着在筛管表面时,会被超声波乳化并迅速从表面脱离。超声波空化能在筛管表面产生明显的速度梯度和声流,会进一步地削弱或去除煤泥边界层。此外,超声波振动能使流体颗粒产生强烈的振动,使筛管表面受到强烈的冲击,迅速清除煤泥[19]。

1.3 实验方案

实验共设计3 组变量,通过改变混合煤粉的粒度、成分以及超声波作用时间来研究超声波筛管的解堵效果及超声作用的影响因素,超声波技术解堵煤粉堵塞筛管物理模拟实验方案见表1。

表1 超声波技术解堵煤粉堵塞筛管物理模拟实验方案Table 1 Physical simulation experiment of ultrasonic technology to remove blockage of coal fines in screen tube

将筛分好的煤粉(<63 μm、63~125 μm、>125~300 μm)分别按煤粉、煤粉与高岭土粉4∶1 和煤粉与高岭土粉2∶1 的比例加入高岭土粉并搅拌混合,然后将混合后的煤粉再按3∶2 的比例与水混合搅拌成煤泥,将煤泥均匀涂抹在筛管割缝中。启动超声波发生装置,频率设置40 kHz,功率60 W,每组实验超声波作用30 min,且每隔10 min用容器收集1 次解堵液;使用砂芯真空过滤装置过滤解堵液,并将涂抹剩余的煤粉和过滤得到的煤粉放在真空干燥装置中烘干2 h,用称量天平测量剩余煤粉质量和解堵出的煤粉质量。

2 煤粉粒度对超声波解堵煤粉堵塞筛管的影响

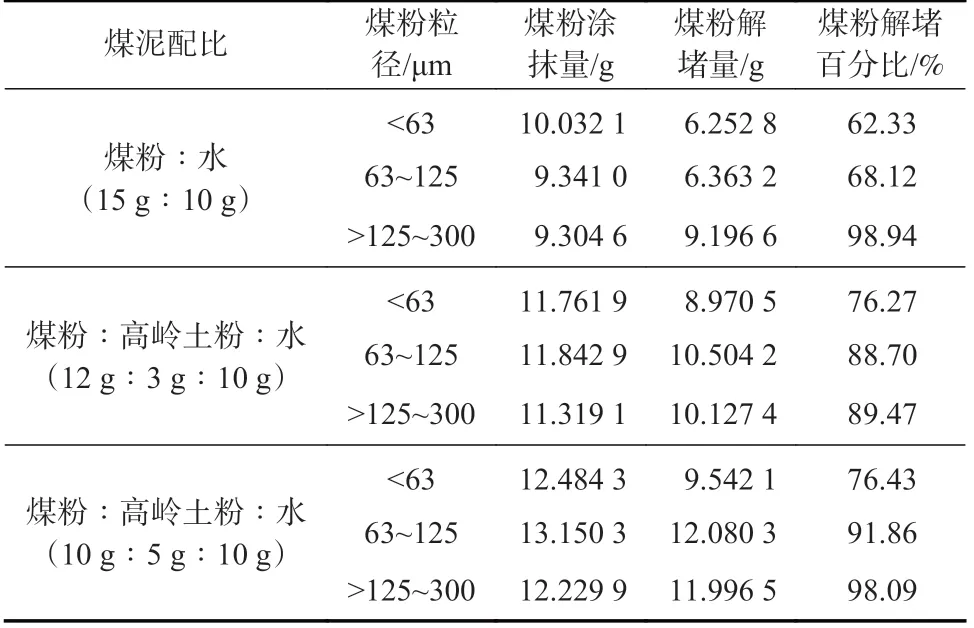

超声波技术对不同粒度和不同成分煤粉堵塞筛管的解堵实验结果见表2,超声波技术对不同粒度和不同成分煤粉堵塞筛管的煤粉解堵量和煤粉解堵百分比如图2。

表2 超声波技术对不同粒度和不同成分煤粉堵塞筛管的解堵实验结果Table 2 Experimental results of ultrasonic technology for unblocking screen tubes with different particle sizes and components of coal fines

图2 超声波技术对不同粒度和不同成分煤粉堵塞筛管的煤粉解堵百分比Fig.2 The percentage of coal fines unblocking by ultrasonic technology for different particle sizes and compositions of coal fines clogging screen tube

由表2 和图2 可知:超声波对于煤粉堵塞筛管具有良好的解堵效果,而煤粉粒度对筛管解堵效果有显著影响;粒度小于63 μm 的煤粉解堵量为6.252 8 g,占煤粉涂抹总量的62.33%;粒度为63~125 μm 的煤粉解堵量为6.363 2 g,占煤粉涂抹总量的68.12%;而粒度为>125~300 μm 的煤粉解堵量为9.196 6 g,占煤粉涂抹总量的98.94%,在3 种粒度煤粉中解堵效果最好。

DLVO 理论认为胶体颗粒在一定条件下能否稳定存在取决于颗粒之间的相互作用力,经典DLVO 理论给出颗粒间作用力为范德华力和静电斥力,扩展的DLVO 理论还包含水化排斥力、疏水引力、空间斥力和磁引力等[20]。黏性颗粒的粘附性是受到了附着力的作用,附着力包括颗粒间作用力、液桥力和重力。由扩展的DLVO 理论可知,颗粒间作用力主要为范德华力、静电斥力和疏水引力。煤粉颗粒之间的疏水引力强于静电斥力,颗粒间作用力整体表现为吸引力。根据Geldart 分类可知,解堵实验中3 组煤粉颗粒粒度位于Geldart B 类,由于粒径较小,颗粒重力相比于颗粒间的吸引力要小[21-22]。因此,煤粉颗粒受到的颗粒间作用力、液桥力和重力使煤粉颗粒能附着于筛管表面。

煤粉颗粒的表面是高度不规则的,在煤粉破碎过程中,一些较大孔隙被破碎形成中孔和小孔,因此随着煤粉粒度的减小,煤粉的比表面积和比孔体积增大,平均孔径减小,表面分形维数增加,煤粉颗粒的表面粗糙度增加。而附着力随表面粗糙度的增加而增大[23]。煤粉粒度<63 μm、63~125 μm和>125~300 μm 的颗粒表面粗糙度依次减小,煤粉颗粒与筛管表面和割缝之间的附着力也逐渐减小,因此,粒度越大,超声波技术对煤粉堵塞筛管解堵效果越好。

在煤泥混合过程中,加入相同比例的煤粉和水,煤粉粒度越小,煤粉颗粒数量越多,比表面积和比孔体积越大,增加了表面张力和保留水的能力,可以容纳更多孔隙水[24]。煤粉含水率会影响颗粒间的液桥力,进而影响附着力。液桥力的大小与颗粒间持液量有关,随着含水率增加,颗粒间持液量增加,颗粒间的水膜链接作用减弱,液桥力减小,附着力也相应减小[25]。在解堵实验中,粒度<63 μm 的煤粉颗粒数量多,颗粒间持液量小,水膜链接作用较强,附着力较大,而粒度63~125 μm 和>125~300 μm 的煤粉颗粒数量依次减少,颗粒间持液量增多,水膜链接作用减弱,附着力也相应减小。所以,煤粉粒度越大,附着力越小,超声波技术对煤粉堵塞筛管解堵效果越好。

3 煤粉成分对超声波技术解堵煤粉堵塞筛管的影响

从表2 和图2 可以看出:黏土矿物的含量对超声波技术的解堵效果也具有明显影响。煤粉中高岭土粉比例越高,超声波筛管解堵效果越好。未添加高岭土粉的解堵实验中,煤粉解堵百分比分别为62.33%、68.12%和98.94%;4∶1 比例加入高岭土粉的实验中,粒度小于63 μm 的煤粉解堵量为8.970 5 g,占煤粉涂抹总量的76.27%,粒度63~125 μm 的煤粉解堵量为10.504 2 g,占煤粉涂抹总量的88.70%,粒度>125~300 μm 的煤粉解堵量为10.127 4 g,占煤粉涂抹总量的89.47%;以2∶1 比例加入高岭土粉的实验中,粒度小于63 μm 的煤粉解堵量为9.542 1 g,占煤粉涂抹总量的76.43%,粒度63~125 μm 的煤粉解堵量为12.080 3 g,占煤粉涂抹总量的91.86%,粒度>125~300 μm的煤粉解堵量为11.996 5 g,占煤粉涂抹总量的98.09%。在加入高岭土粉后,煤粉解堵百分比总体上呈上升趋势,而且随着高岭土粉的比例增加,煤粉解堵百分比相应增加;但在>125~300 μm 粒度范围内,未添加高岭土粉的煤粉解堵百分比为98.94%,要高于添加高岭土粉的另外2 组的89.47%和98.09%。

由扩展的DLVO 理论可知,亲水矿物表面间存在水化排斥力,而疏水矿物表面间存在疏水引力。高岭土的铝氧八面体含有大量的羟基官能团,能与水分子形成厚厚的水化膜,所以高岭土粉的亲水性远远高于煤粉[26]。在煤粉与高岭土粉的混合体系中,会发生颗粒间的异相凝聚现象,部分高岭土粉覆盖在煤粉表面,增加了煤粉的亲水性[27],相应地减弱了煤粉颗粒间的疏水引力。因此,加入高岭土粉的煤粉,受到的附着力要小于未加入高岭土粉的煤粉,而且煤粉中高岭土粉比例越高,所受到的附着力越小。而粒度>125~300 μm 的1 组解堵实验,未加入高岭土粉的煤粉解堵百分比高于添加高岭土粉的煤粉解堵百分比的原因,分析认为与煤粉粒度相关,由于解堵实验中使用的高岭土粉的粒度小于125 μm,混合后的煤粉的附着力受粒度影响作用大,未加入高岭土粉的煤粉的平均粒度大,受到的附着力小,所以,未加入高岭土粉的筛管解堵效果要强于加入高岭土粉的筛管解堵效果。

4 超声作用时间对解堵煤粉堵塞筛管的影响

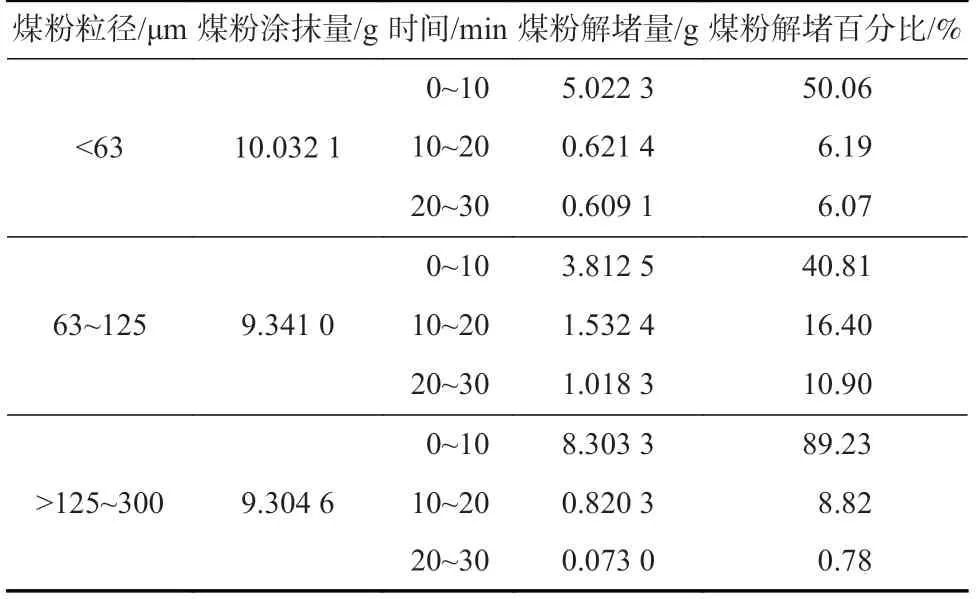

将煤粉以3∶2 的比例与水混合搅拌成煤泥并涂抹于筛管割缝中进行解堵实验。不同超声作用时间条件超声波技术解堵煤粉堵塞筛管实验结果见表3,不同超声作用时间条件煤粉解堵量和煤粉解堵百分比如图3。

表3 不同超声作用时间条件超声波技术解堵煤粉堵塞筛管实验结果Table 3 Experimental results of ultrasonic technology for removing blockage of coal fines in screen tube under different ultrasonic action time

图3 不同超声作用时间条件煤粉解堵百分比Fig.3 The percentage of coal fines blockage removal under different ultrasonic action time

由表3 和图3 可知:超声作用时间会影响筛管解堵效果;在0~10 min 时间段,粒度小于63 μm 的煤粉解堵量为5.022 3 g,占煤粉涂抹总量的50.06%;粒度为63~125 μm 的煤粉解堵量为3.812 5 g,占煤粉涂抹总量的40.81%;粒度>125~300 μm的煤粉解堵量为8.303 3 g,占煤粉涂抹总量的89.23%;在10~20 min 和20~30 min 时间段解堵效果逐渐减弱,煤粉解堵量逐渐减少,粒度小于63 μm 的煤粉解堵量分别为0.621 4 g 和0.609 1 g,占煤粉涂抹总量的6.19%和6.07%;粒度63~125 μm的煤粉解堵量分别为1.532 4 g 和1.018 3 g,占煤粉涂抹总量的16.40%和10.90%;粒度>125~300 μm的煤粉解堵量分别为0.820 3 g 和0.073 0 g,占煤粉涂抹总量的8.82%和0.78%;超声波作用时间在0~30 min 内,随着超声作用时间的增长,附着于筛管上的煤粉解堵量增加,但超声波解堵效率逐渐下降。对于采用超声波技术解堵煤粉堵塞筛管实验,作用时间在0~10 min 时间段解堵效果最明显。

使用超声波技术进行筛管解堵,解堵时间受多种因素影响:①超声波功率:若超声波功率比较强,可以在短时间内清洗干净,这是由于功率增强,超声波的机械作用和空化作用也增强[28];②超声波频率:超声波频率越低,在液体中产生空化越容易,产生的力度越大,作用也越强,而超声波频率高则超声波方向性强[18],适合于缝隙解堵;③堵塞程度:筛管堵塞越严重所需要的时间越长,一般超声波解堵时间控制在5~30 min(图3),采用超声波技术解堵煤粉堵塞筛管,建议解堵时,作用时间大于10 min。

5 结 语

1)煤粉粒度(<63 μm、63~125 μm 和>125~300 μm)越大,超声波技术对煤粉堵塞筛管的解堵效果越强。煤粉的粒度越小,煤粉的比表面积和比孔体积增大,一方面可以容纳更多孔隙水,另一方面平均孔径减小,表面分形维数增加,煤粉颗粒的表面粗糙度增加,煤粉受到的附着力作用增强,解堵效果减弱。

2)煤粉中所含高岭土粉比例越高,超声波技术对煤粉堵塞筛管的解堵效果越好。煤粉中高岭土比例增加,改善了煤粉的亲水性,煤粉颗粒间的疏水引力减小,所受到的附着力相应减小,解堵效果提高。

3)采用超声波技术对煤粉堵塞筛管进行解堵,超声波作用时间在0~30 min 内,随超声波作用时间的增长,超声波解堵效率降低,其中,作用时间在0~10 min 时间段解堵效果最明显,建议超声波解堵时,作用时间大于10 min。

4)实验旨在探讨超声波技术对煤粉堵塞筛管的解堵效果和影响因素。实验证明:采用超声波技术可以有效清除煤泥,对煤粉堵塞筛管有显著的解堵效果。如何将该超声波技术应用到现场煤层气井下筛管内部将后续进一步研究。