HRB500高强度钢筋剥肋倒角装置设计与研究

2023-10-07牛虎利杨硕杨佳俊孙晓婷张嘉钰

牛虎利,杨硕,杨佳俊,孙晓婷,张嘉钰

(1.河北科技大学机械工程学院,河北石家庄 050018;2.石家庄理工职业学院机械工程系,河北石家庄 050228)

0 前言

热轧带肋钢筋是目前我国使用量最大的钢材品种之一,被广泛用于道路、桥梁、核电等基础设施建设[1]。近年来由于国家去产能政策的相继出台和对高能耗产业的不断调整,HRB500高强度钢筋作为一种高强度材料,是近几十年来在HRB400钢筋研究的基础上发展起来的一种热轧带肋钢筋,具有可减少钢筋的使用量、节约工程直接成本、减少钢筋的安装量等优点,更加贴合市场需求,对节能减排将产生积极的促进作用[2-3]。大直径HRB500高强钢筋能够有效减少钢筋的使用量,节省建筑空间和建造成本,具有较好的环保和经济效益[4-6]。然而大直径高强钢筋螺纹采用传统切削加工的方式,刀具难以对它进行加工并且削弱了母材的连接强度,不能满足大直径高强钢筋的加工要求。采用滚压的方式对它进行加工,由于钢筋横肋和纵肋的存在,使得滚压前毛坯尺寸不准确,也难以保证滚压后螺纹的精度[7]。

基于此,本文作者提出一种针对钢筋的铣端面、剥肋和倒角工序的加工设备,对钢筋剥肋倒角机的总体结构进行详细设计,并进行有限元仿真分析。

1 装置整体结构与工作原理

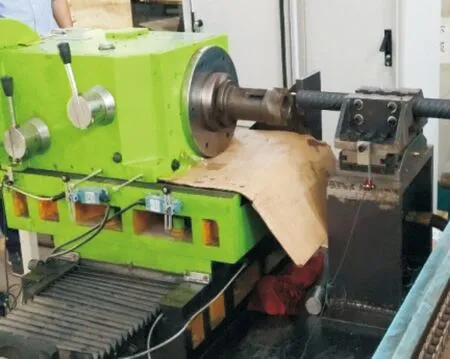

机床主要由六部分组成:进给传动系统、主传动系统、剥肋刀具、定位装置、定心夹具、机床底座,如图1所示。由于钢筋长度较长,可采用卧式加工的方式,夹紧工件,刀具转动。通过挡块对工件进行轴向定位,为保证工件与刀具之间的同轴度,采用定心夹紧机构。平整端面采用端铣刀铣削的方式,剥肋和倒角采用车削的加工方式。主传动系统采用离合器变速机构以满足不同的转速需求,进给传动系统采用丝杠螺母副传递运动。实物和经过铣断面、剥肋、倒角后的钢筋分别如图2和图3所示。

图1 机床总体结构布局

图2 机床实物

图3 工件铣端面、剥肋、倒角后的钢筋

工件由钢筋输送装置输送至剥肋工位,利用挡块进行定位,同时挡块上安装的金属传感器检测工件到位后,夹具装置运行,夹紧工件。主传动系统运行带动剥肋刀具高速旋转,横向进给系统运行,带动纵向进给系统和主传动系统横向进给,对钢筋端面进行铣端面处理。当剥肋刀具轴线与工件轴线重合时,纵向进给系统运行,带动主传动系统纵向进给,对钢筋端部依次进行剥肋和倒角处理。最后纵向进给系统和横向进给系统依次退回,夹具装置松开,钢筋被输送装置运回,完成该工位的加工工艺。工艺流程如图4所示。

图4 工艺流程

2 主要结构参数确定

2.1 刀具体结构设计

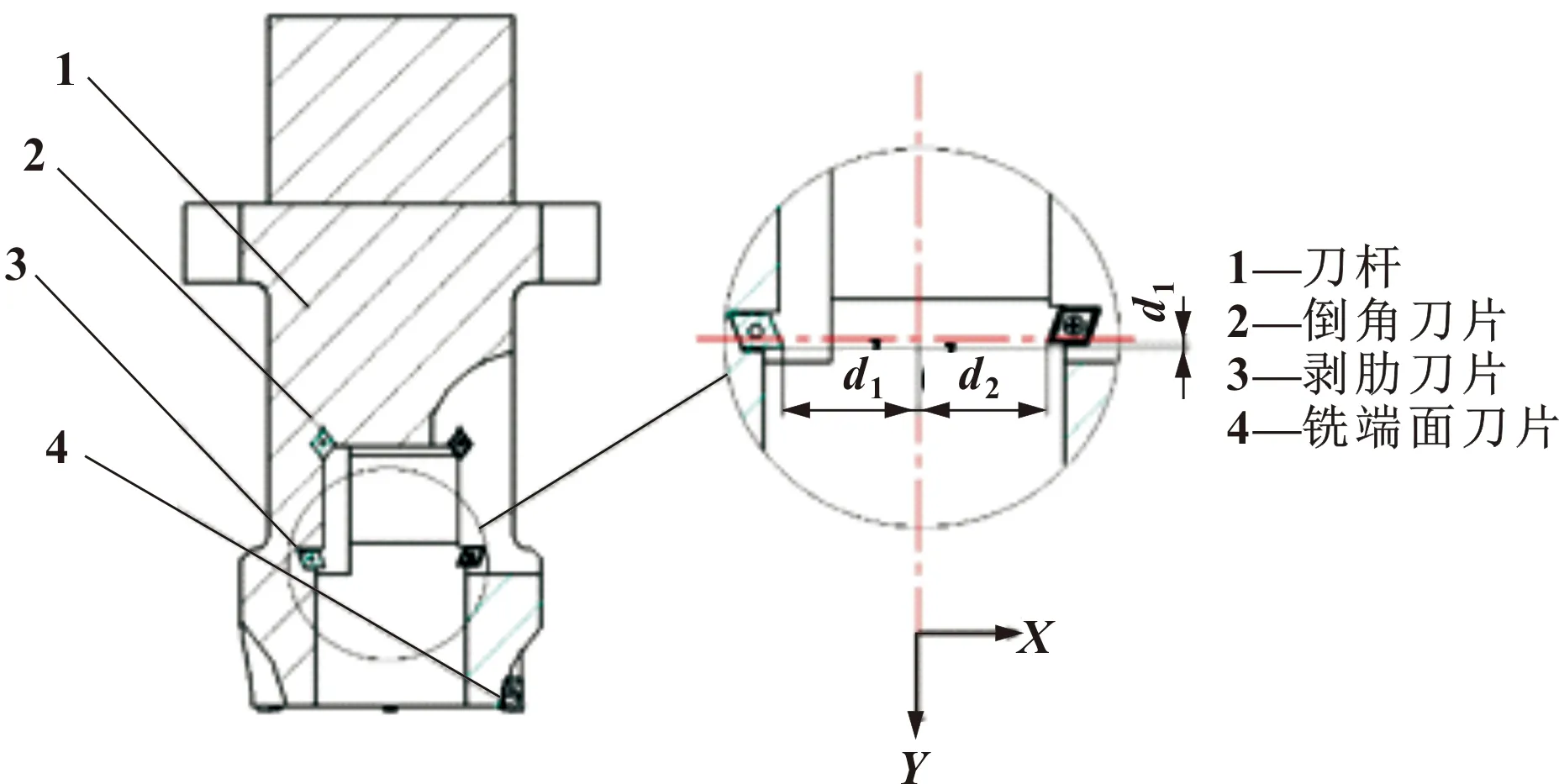

根据钢筋的几何尺寸及实际情况,确定端面铣削厚度为3 mm,车削余量为1.4 mm,车削长度为60 mm,倒角为2 mm。文中设计的刀具由刀杆、铣端面刀片、剥肋刀片和倒角刀片组成,采用图5所示结构。刀具在加工高强钢筋时,加工过程为断续切削,刀具持续地受到载荷的震动和冲击作用,为了保证刀具的使用寿命,采用的刀具材料应该具有高耐磨性和强度[8]。

图5 刀具结构

铣削部分采用的6片硬质合金刀片均布在刀杆端部,剥肋部分两片剥肋刀片距刀具中心距离分别为d1和d2且d1 倒角部分是对剥肋后的钢筋进行倒角加工,此部分也采用可转位刀片。为了便于刀槽的加工和刀片的安装,此部分刀片可采用和剥肋部分相同的刀片。该部分也采用2片刀片,对称安装在刀具体内部。 2.2.1 车削(剥肋)切削用量的确定 刀具采用2个材料为硬质合金的刀片,主偏角Kr=90°,前角γo=0°,刃倾角λS=0°,刀尖圆弧半径r=0.4 mm。工件的公称直径为38.7 mm;纵肋宽和高均为3.5 mm;横肋宽为2.9 mm。为了保证螺纹加工质量,剥肋不能伤到底径(38.7±0.7) mm。因此,将钢筋剥肋直径设置为40.5 mm。 (1)确定背吃刀量ap。刀具采用2片硬质合金刀片将工件剥肋至φ40.5 mm,每个刀片的最大吃刀量为1.4 mm。 (2)确定进给量f。被加工件的材料为合金钢,加工直径为43 mm,单个刀片的刀杆尺寸可等价于16 mm×25 mm,背吃刀量ap=1.25 mm。查机械加工工艺手册,可知进给量f=0.4~0.5 mm/r。因为钢筋横肋和纵肋的存在,加工过程为断续切削,进给量应乘以系数k=0.75~0.85。取k=0.8,进给量f=0.32~0.4 mm/r,取进给量f=0.4 mm/r。 (3)确定切削速度。根据刀具材料为硬质合金,背吃刀量ap=1.25 mm、进给量f=0.4 mm/r由机械加工工艺手册可得,切削速度v=142 m/min=2.4 m/s。因为加工材料σb=630 MPa,需要对切削速度进行修正,查表得修正系数Kma=650/630=1.03,所以切削速度v=142×1.03=147.29 m/min。 剥肋切削用量如表1所示。 表1 剥肋切削用量 2.2.2 铣削切削用量的选择 铣削钢筋端面采用是端铣刀,齿数z=6,铣刀直径取d0=125 mm,刀片材料为硬质合金。 端面铣削用量如表2所示。 表2 铣削端面切削用量 (1)车削剥肋切削力的计算 刀具在切削工件时,存在切屑与工件内部弹、塑性变形抗力,切屑与工件对刀具产生的摩擦阻力,两者作用在刀具上的合力为F。合力F作用在切削刃工作空间某方向,由于大小和方向都不易确定,所以,为了便于测量、计算和反映实际作用的需要,可将合力F分解为3个分力:切削力Fc为主运动方向上的分力;背向力Fp为垂直于假定工作面上分力;进给力Ff为进给运动方向上的分力。 根据金属切削原理,刀具合力F的大小为 (1) (2)铣削力的计算 铣刀为多齿刀具。铣削时,每个工作刀齿都受到变形抗力和摩擦力作用,每个刀齿的切削位置和切削面积随时在变化,因此每个刀齿所承受切削力的大小和方向也在不断变化。由于机床、夹具设计的需要和测量方便,通常将总切削力沿着机床工作台运动方向分解为3个力:进给力Ff、横向进给力Fe、垂直进给力FfN。铣削时,各进给力和切削力有一定比例,根据金属切削原理与刀具,铣刀总切削力F为 (2) 根据《金属切削原理与刀具》可得端铣时的铣削力公式为 (3) 查表可得:Fc=3 807 N;Ff=1 523 N;FfN=3 617 N;Fe=2 094 N;总切削力F=4 448 N。 2.3.1 夹紧装置设计 采用图6所示结构对工件进行轴向定位和夹紧,包括定位块和定心夹紧机构。定位块安装在横向进给工作台上,对工件完成定位后可随横向进给工作台一起运动。定心夹具由V形块、连接块、夹紧滑块和液压马达等组成,如图7所示。V形块两工作面夹角为90°,具有良好的对中性,保证了工件轴线与剥肋刀具轴线的同轴度。液压马达通过齿轮齿条机构带动夹紧滑块往复运动,实现了V形块对工件的夹紧与松开。采用2组两爪卡盘能够显著减小工件偏移量的范围,所以机床采用一组夹具水平放置、另一组夹具旋转45°角安装的方式。 图6 定心夹具 图7 定心夹具结构 2.3.2 夹紧力计算 机床在加工零件时,为了保证加工精度,必须对工件进行夹紧和定位[11]。夹紧力的作用主要是用来保证工件的定位基准与定位件保持良好的接触,使加工时不至于受切削力、离心力、惯性力、工件自重等作用而产生位移,在夹具设计过程中非常重要[12]。 根据金属机械加工工艺人员手册可知:采用图8所示以2个V形块定位夹紧进行铣削时,所需夹紧力的计算公式为 图8 加工简图 (4) 式中:W为所需加紧力;M为切削力矩;D为工件直径;k为安全系数;f为摩擦因数。 工件直径D取43 mm,端面铣削为粗加工安全系数k取3,摩擦因数f取0.3,切削力矩最大为117.92 N·m,计算得W=5 777 N。 为了缩短辅助时间,要求进给系统具有快速空行程移动功能,以实现刀具的快速接近和快速返回。采用以伺服电机作为动力源的传动系统,采用丝杠螺母副传递运动,实现横向和纵向2个方向的进给运动。 主传动箱重力W1=2 880 N,纵向进给系统与主传动箱重力W2=5 832 N,纵向进给系统最大行程Lk=590 mm,快速进给速度vmax=100 mm/s,要求寿命Lh=20 000 h,可靠度97%。其他参数如表3所示。 表3 进给系统参数 (1)确定滚珠丝杠副的导程Ph 由机械设计手册查得: (5) (2)确定当量载荷Fm与当量转速nm 在加工过程中,丝杠的轴向载荷Fi=Pxi+μ(W1+W2+Pxi),由此代入机械设计手册中可得当量载荷: (6) 代入机械设计手册中相关数值可得当量转速 (7) (3)确定预期额定动载荷Cam 先按Lh要求根据机械设计手册计算,伴有冲击和振动取fw=1.5;精度等级1~3级,取fa=1.0;可靠度97%,取fe=0.44,则 (8) 采用中预紧丝杠,取fe=4.5,按最大载荷Fmax计算: C″am=feFmax=4.5×4 448=20 016 N (9) 取C′am与C″am较大值,则Cam=38 764.7 N (4)确定允许的最小螺纹底径d2m 估算丝杠允许的最大轴向变形量δm: (10) (11) 取两结果最小值δm=2.5 μm。 F0=μ0W=μ0W1=0.2×5 821=1 164.2 N (12) L=600 mm。取两端固定支撑形式Q=0.039代入得 (13) (5)确定滚珠丝杠副的代号 选择内循环浮动法兰式ZD型2505-3,查表得d0=25.5 mm,d2=22 mm>d2m=20.6 mm,查表得螺母长为46 mm。 回转运动件转动惯量公式: JR=md2/8=πρd4L/32 (14) 式中:m为旋转部件质量;d为旋转部件直径;L为旋转部件长度;ρ为旋转部件材料的密度。丝杠直径d取0.04 m,工作长度0.48 m,材料密度ρ取7 800 kg/m3。丝杠转动惯量J1=π×7 800×0.044×0.48/32=0.94×10-3kg·m2。联轴器转动惯量依据样本可以查得J2=1.1×10-3kg·m2。由于减速机为外购件,根据样本可以查得J3=0.924×10-3kg·m2。直线运动折算到丝杠上的转动惯量J4: J4=M[P/(2π)]2=0.002 5 kg·m2 (15) 折算至电机轴上的总转动惯量: Jeq=(J1+J2+J3+J4)/i2=6.376 7 kg·m2 计算加速力矩及加速过程中电机轴上的总扭矩T∑,其中加速力矩: (16) 式中:nm为电机转速(r/min);ta为加速时间(s)。 等效摩擦转矩: (17) 式中:Fm为最大轴向载荷(N),1/3Fm为螺母预紧力,即预紧力一般为轴向载荷的1/3;k为丝杠螺母副内部摩擦因数,取0.3;μ为导轨与工作台之间的摩擦因数;W为工作台(含工件)重力(N);Ph为丝杠导程(m);η为效率,取0.88;i为齿轮传动比。 等效外负载力矩TL: (18) 总扭矩: T∑=max{Ta+Tf,TL+Tf}=9.06 N·m (19) 电机功率: (20) 复合刀具可以对钢筋完成铣端面、剥肋及倒角3道工序,其中刀具端部均匀分布6片硬质合金刀片,用于剥肋的刀片及倒角的刀片位于刀具体内部,如图9所示。 图9 刀具模型 在切削过程中,材料的行为是非线性的,工件模型采用Johnson-Cook模型[13-14],刀具可看成线性弹性模型,刀具材料为钨钴钛类硬质合金,密度为11 500 kg/m3,弹性模量为530 GPa、泊松比为0.3。工件的屈服强度为500 MPa,抗拉强度为630 MPa,工件材料参数如表4所示。 表4 工件材料Johnson-Cook本构模型参数 Johnson-Cook模型如下: (21) 其中:A为材料在准静态下的屈服强度;B为应变硬化系数;εe为等效塑性应变常数;n为应变硬化指数;εp为等效塑性应变率;εo为参考应变率;C为应变率敏感系数;v为应变率灵敏指数;Tm为材料熔点;Tr为室温。 设置计算时间及时间步,对有限元模型进行求解。可以看出3个切削过程均分为3个阶段[15]:(1)塑性变形阶段。刀尖和工件接触并挤压工件,使切削层发生塑性变形;(2)剪切滑移阶段。切削层受到刀具的挤压进一步加剧,当工件材料单元达到失效准则时,将该单元从网格中删除,切削层和工件发生分离,材料沿切削刃向上滑移;(3)切屑形成阶段。滑移出的材料不断流出,并在刀具的挤压下产生塑性变形,形成切屑。工件的等效应力云图表明:当工件与刀具开始接触时,等效应力由刀尖与工件接触点迅速向工件内部延伸并衰减,随着刀片的进给,等效应力范围逐渐扩大。如图10所示,切削过程中位于第一变形区的材料,产生了塑性变形,等效应力也达到最大值。 图10 铣削仿真过程 由图11可知:当刀尖接触钢筋时,等效应力急剧增大,直至达到材料的屈服应力,使材料破坏,切屑和工件分离,切削稳定进行,最大等效应力在一定的范围内波动,最大等效应力为1 772 MPa。由图12可知:刀片与工件发生碰撞时,等效应力从刀尖向刀体方向延伸并衰减,最大等效应力均发生在刀尖处,其大小分别为1 611.1、1 193.7 MPa。 图11 应力随时间变化曲线 图12 应力分布云图 (1)针对大直径高强钢筋螺纹,采用传统切削加工的方式,刀具难以对它进行加工并且削弱了母材的连接强度,不能满足大直径高强钢筋的加工要求等问题,提出了一种针对钢筋的铣端面、剥肋和倒角工序的加工设备。 (2)根据方便装夹和便于更换,采用可转位式刀具。铣削部分采用6 片可转位刀片均匀地分布在刀体的端部,刀片的夹紧结构采用压孔式,剥肋和倒角部分采用2片刀片。 (3)根据加工要求,确定了剥肋倒角设备的工艺方案,计算了刀具的切削用量及切削力,为关键元器件的选型提供参考,阐述了该设备的加工过程。依据设计指标对剥肋倒角机床进行了总体结构设计,并对关键元器件进行了选型计算;根据加工设备的布局情况,确定了钢筋输送装置总体方案,并对它进行了结构设计及关键元器件的选型。 (4)对复合刀具切削钢筋的过程进行了研究,建立了三维切削仿真模型。通过仿真分析刀具挤压材料产生切屑的过程,得到了切削过程中刀具应力变化规律与应力分布云图,为HRB500高强度钢筋剥肋倒角装置设计与切削性能研究提供依据。2.2 切削用量的确定

2.3 夹具设计

2.4 进给传动系统设计

2.5 伺服电机的计算与选型

3 基于ANSYS有限元分析

3.1 建立几何模型

3.2 建立材料模型

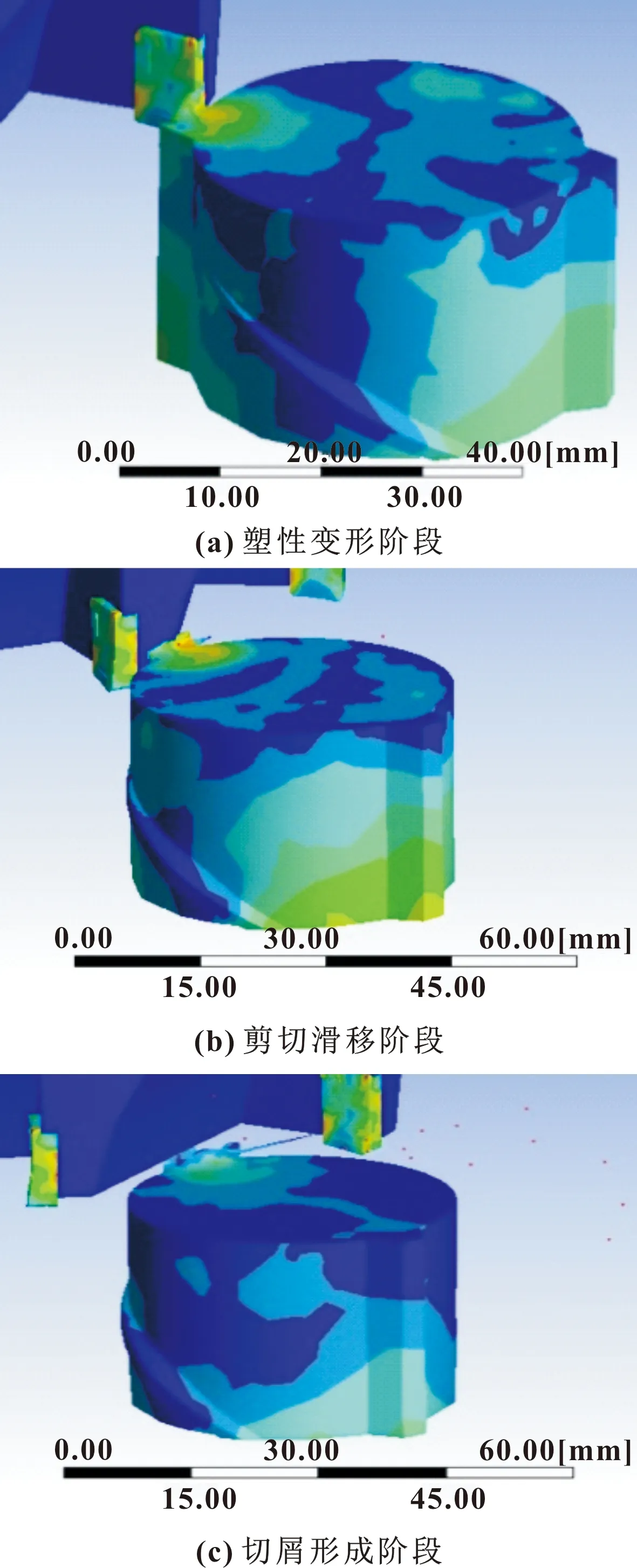

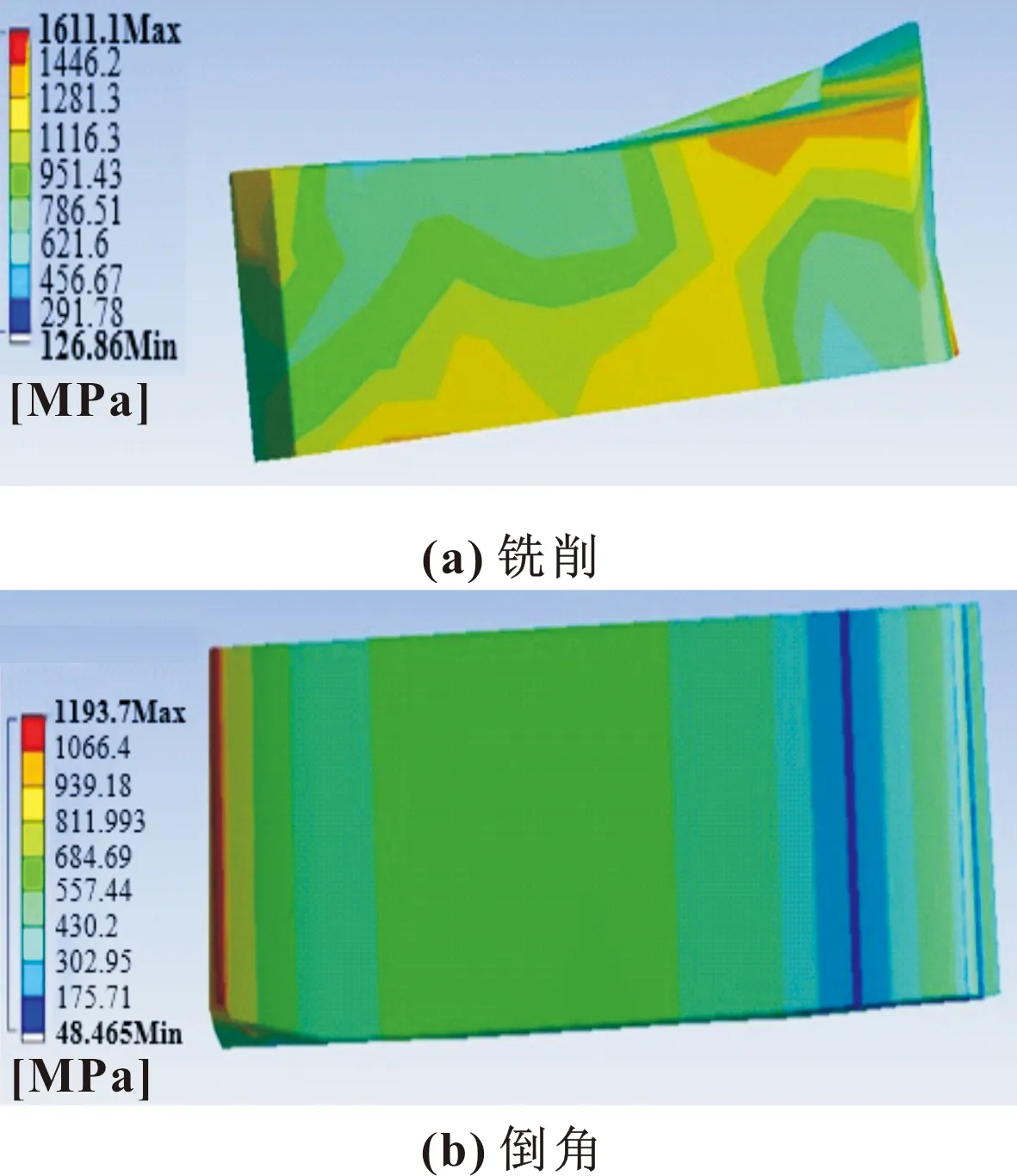

3.3 求解与结果分析

4 结语