基于OOPPT的供应链协同机制研究

2023-10-06刘婷婷鲍文韬

刘婷婷 鲍文韬

关键词:供应链协同;供应链系统;OOPPT协同机制

中图分类号:F252 文献标识码:A 文章编号:2096-7934(2023)09-0031-10

一、引言

新冠肺炎疫情对全球经济的影响深化,世界经济形势日趋动荡,当今世界已经从以易变性(Volatility)、不确定性(Uncertainty)、复杂性(Complexity)、模糊性(Ambiguity)为特点的“VUCA时代”,逐渐走向以脆弱性(Brittleness)、焦虑感(Anxiety)、非线性(Non-Linear)和不可理解性(Incomprehensibility)为特征的“BANI时代”。

在不确定性的新常态下,供应链资源及信息割裂的现象日趋凸显。例如,在新冠肺炎疫情刚开始暴发时,口罩需求猛增,很多企业盲目扩产,但关键岗位的工人因隔离无法到位;解决了劳动力问题,口罩的关键原材料熔喷布又出现严重短缺;即使找到了熔喷布供应商,却发现疫情期间物流寸步难行;等原材料满足了生产需求,工人上岗需要的消毒液又出现存量不足;最后终于达到了产能,却发现耗损严重的轴承没有了备件[1]。在企业供应链管理实战中,这种供应链矛盾比比皆是。

在此基础上,供应链内部迫切需要寻找一种新的方式,来应对不确定时代下的不协调现象。20世纪90年代,著名的供应链管理专家Anderson and Lee提出了供应链协同的概念,并指出新一代的供应链战略就是协同供应链[2]。这一观点获得了业界的广泛认可,协同供应链也被认为是各节点企业为了提高整个供应链的竞争优势而彼此共担风险、共享资源的一种新模式[3]。

供应链协同中的协同一词来源于协同学,由物理学家赫尔曼·哈肯在20世纪70年代提出,并在多学科研究的基础上,逐步发展完善成一门新兴学科。协同学通过对一个系统从无序到有序转变的规律和特征研究[4],揭示了复杂系统下,不同事物的共同特征及协同逻辑,对于有序系统的管理具有普遍适用性,被广泛应用于各个领域。

而在协同学的众多应用领域之中,供应链系统由于其复杂性而备受关注。英国著名的物流专家马丁克里斯多夫教授在《物流与供应链管理》一书中对供应链进行了如下的定义:供应链是指涉及将产品或服务提供给最终消费者的过程和活动的上游及下游企业组织所构成的网络。根据协同学的理论,这种由大量相互关联又彼此独立的子系统组成的开放系统,具有形成宏观有序结构的必要条件[5]。因此协同学作为研究复杂的开放系统内各子系统如何协同工作的理论,是探索供应链复杂系统结构和秩序的有效手段[6]。供应链协同也被认为是企业在激烈的市场竞争中获取竞争优势的主导战略[7]。

虽然业界对供应链协同具有高度认可,但目前供应链协同仍没有统一的明确定义。协同学创始人哈肯指出:“如果把经济行为的动机集中于一个最简单的问题上,那无疑是利润”[8]。对于供应链协同的定义也普遍符合利润动机的原则,主要集中于提高整体效益与价值最大化上,通过将供应链上分散在各地的、处于不同增值环节的、具有特定优势的独立企业联合起来,从系统的全局观出发,促使供应链企业内部各部门和外部企业协调运作、灵活稳健、持续发展,以提高供应链整体竞争力,实现供应链所有节点企业效益最大化。

综上所述,基于供应链协同的理论研究众多,但将对应理论应用到企业实际运作中的行业案例却并不常见。基于此,本文希望能将理论研究与企业实践相结合,从企业供应链运营管理的实际出发,总结出一套符合供应链协同发展规律的理念和机制。通过结合协同学原理以及供应链实际运作中的经验教训,本文将从组织、运作机制、流程、人员、技术五个方面给出相应的方法和建议,通过资源信息共享,使企业效益实现“1+1>2”,以此实现供应链的整体价值创新,加强供应链整体竞争力。

二、供应链协同失效的原因分析

全球供应链相互联系的复杂性和脆弱性使其非常容易受到系统性风险的影响[9]。外部环境所造成的干扰使得原有的供应链内部有序状态受到巨大冲击而出现波动甚至变为无序状态。

对于供应链协同,其根本目标是协调资源以满足客户需要,实现供应链整体竞争力的提升。而协同失效的后果是供应链整体功能的断裂或丧失,无法满足客户需求。协同失效的原因复杂多样,其中主要包括组织、运作机制、流程、人员、技术五个关键变量。

(一)组织设计的障碍

部门本位主义导致的部门墙使得企业的整体系统被划分为独立的部门系统,部门之间对于彼此的业务流程和岗位职责缺乏认知,部门之间利益冲突,跨部门沟通成本激增,最终导致部门利益高于企业利益。这和供应链协同所要求的的整体有序和全链路最优相悖。

同时组织结构臃肿,不可避免会带来流程复杂和效率低下等问题。从纵向看,管理者的核心任务是组织资源实现企业既定目标,但多层指挥链导致信息失真,领导者决策困难,最终的结果是资源无法合理分配,造成了资源的浪费和流转周期的延长,协同工作无法快速开展。

除此之外,组织分工的不明确造成的灵活性差,也会导致协同效率下降。从横向看,管理幅度和部门边界的不清晰,使得人员分工不明确,当出现具体的工作目标时,无法定位具体的岗位执行,在出现事故时,也无法定位责任归属。在当前复杂多变的市场环境下,企业制定的既定目标无法快速灵活的执行,企业就难以对市场变化作出及时反应。

(二)运作机制的失效

企业运作机制是指推动、调节、制约企业系统各生产要素正常运转,以实现企业目标的功能体系[10]。运作机制又可细分为奖惩机制、评價机制与沟通机制等方面。

首先是奖惩机制,很多企业对供应商的管理只有处罚手段,而没有激励手段,或者供应商的协议罚款风险远高于其收益。由此,供应链协同带来的全链路竞争优势将趋向于零和博弈,罢工、抗议及断供的风险也将会与日俱增。

其次是评价机制。一个好的供应商的评价机制应该是灵活且可配置的[11]。在“实战”中,有的企业评价标准模糊,过分依赖主观判断;有的企业缺乏综合评价体系,考核结果不符合企业整体利益;有的企业评价结果缺乏应用,没有针对评价体系制定对应的奖惩机制,导致供应商内驱力不足。评价机制的混乱最终会导致协同困难与执行性差。

最后是沟通机制。供应链各方沟通地位的不平等、沟通渠道的欠缺将对协同产生不良的影响。例如,采购常常站在“甲方思维”,对供应商颐指气使,导致双方配合度低;合作过程中出现了问题,没有渠道升级,导致问题影响扩大化;没有建立有效的日常交流机制,导致供应商的合作黏性不强,甚至向其它企业进行产能倾斜。

(三)走流程成为“绊脚石”

美国著名管理学家迈克尔·哈默教授提出:“有流程比没流程强,好流程比坏流程强,但是,即便是好的流程也需要持续改善”。流程确保了公司业务的可控性,但同时也会带来效率和可控性的矛盾。流程问题对于供应链协同的影响主要集中在两个方面,一方面是降低协同效率,另一方面是流程优化脱离客户视角。

B公司对采购需求的审批设置了多道门槛以控制风险,在2020年新冠疫情暴发时期,供应紧缺,但针对一家货源的独家采购仍需要经过专家和领导审批的多层关卡,等到流程结束后行情大幅上涨,市场上已经货源难觅。不难发现流程在风险控制的同时也降低了协同效率,解决了腐败风险的同时却增加了新的断供风险。除此之外,部门主义导致的流程断点和职责不清、权利因素导致的审批人增加都会拉长流程周期,流程管理成为了供应链协同效率的关键影响因素,甚至可能造成协同失效。

另外,流程的起点是客户,终点也是客户,流程优化的真正目的是为客户提供更好、更快的产品或者服务。但在实际操作中,供应链流程的优化往往会忽视客户,甚至不以客戶体验提升为最终目标。这种流程优化的结果就是企业内部制度做了重大变革,花费巨大的人力物力,最终却缺乏客户感知或者与客户需求不符。最终造成供应链协同没有达到预期,整体竞争力提升不明显。

(四)人员协同意识的缺乏

想要做到供应链整体协同,首先要在企业内部建立协同意识。企业核心价值观及发展愿景不明确、缺少员工赋能及企业文化包容性差都会造成人员协同意识不足,从而影响到供应链整体的协同发展。

首先,针对企业的核心价值观及发展愿景层面,如果缺少明确而统一的指导,高管团队对战略的理解没有达成共识,就会出现“同一个战略、不同种解释”的情形,战略规划与业务执行单位各自为战,组织内部缺少整体协同机制和相应的文化来帮助战略实现。

其次,供应链协同对于员工的全局视野以及上下游业务流程的熟悉都有一定要求,员工如果只着眼于当前岗位的工作,对其他业务域了解程度不高,将很难从全链路考虑问题,甚至阻碍整体效益最优目标的达成。

最后,企业文化对于员工的行为和意识也具有导向作用。包容性差的企业文化缺少差异化思想,排斥对外合作甚至内部的跨域交流,堵塞了供应链协同的沟通渠道。

(五)技术手段的不足

供应链子系统众多,如果无法进行有效的串联管理,那各个子系统就会成为相互割裂的信息“孤岛”。数据无法互通,会导致信息传递不及时,各业务单元追求自我效益最大化,尤其是在面临风险时,供应链各职能部门之间往往会相互推诿。近年来,一些数字化领先的企业开始构建供应链控制塔来实现端到端的可视性,实现全链路的信息整合,提供更精准的决策支持。但这对企业的技术门槛具有较高要求,可视化已然成为供应链企业协同发展的必经之路。

物联网作为互联网的延伸和扩展网络,通过对物料、设备等的追踪,可以实时显示其整体交付的程度,包括包装、入库出库、质检等工序的状况,甚至可以追溯其生产流程中的各种状态。国际数据公司(IDC)和爱思普(SAP)的一份报告预测,物联网将使交付和供应链绩效提高15%。物联网建立的物与物、人与物之间的链接可以有效提高整条供应链的透明度和可控性,同时对于加强与物流合作伙伴协同及客户体验的提升也具有相当大的意义。

此外,供应链各组织之间无法做到高效协同的一个非常重要的原因就是信任问题。根据高德纳公司的一份调研显示,数据隐私方面的担忧是阻碍外部生态协同的首要因素。传统供应链因为商业秘密、信息保护、交易纠纷等问题,导致交易双方的信任成本非常高。而区块链的发明对于解决供应链的信任问题具有天然优势。区块链可以保证数据的真实性与交易的合法性,使得信任成本大幅降低,为供应链协同建立了信任基础。

三、基于OOPPT的协同机制应用

中兴通讯是全球领先的综合通信信息解决方案提供商,业务覆盖160多个国家和地区,服务全球1/4以上人口。作为一家全球化的企业,中兴通讯基于开放、协同的理念,在供应链领域积极探索,从组织协同、运作机制协同、流程协同、人员协同、技术协同五个方面入手,开展了一场供应链体系的深刻变革。在此实践基础上,将该协同运作机制总结为OOPPT:组织(Organization)、运作(Operation)、流程(Process)、人员(Personnel)、技术(Technology),如表1所示。

(一)组织协同:建特战队,打破组织壁垒

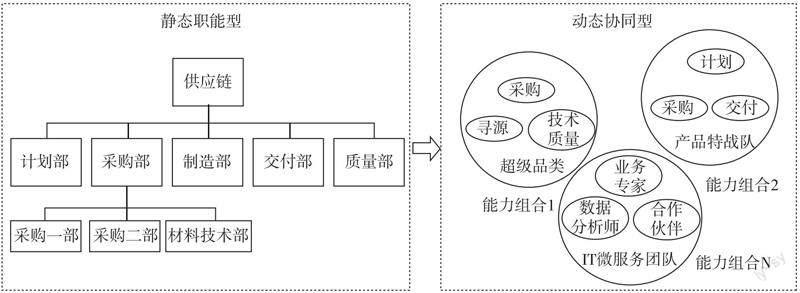

中兴通讯供应链最初按照SCOR模型,建立了从供应商到客户、从产品需求到成品交付端到端的供应链业务运作体系。该体系覆盖计划、采购、制造、交付、逆向五大核心业务,承担着公司材料采购、产品制造、合同发货的重要职责。供应链的组织结构也相应的被分成计划部、采购部、制造部、交付部等几个独立的职能模块。

表1 OOPPT协同机制框架

随着客户需求的不断变化及先进制造技术的飞速进步,产品更新换代的速度持续加快。公司的业务发展也愈加迅速,不断有新的产品、新的业态、新的技术出现,但是供应链组织的反应较慢,导致新品导入周期慢,影响客户满意度等。

经过近年来的实践和探索,中兴通讯供应链组织形态从过去的静态职能型演变成了今天的动态协同型(如图1所示),新的组织结构打破了传统的物理界限,根据不同的目标,形成不同的能力组合。有的团队以产品经营的成功为目标,拉通端到端供应链的人员,包括计划经理、采购经理、交付经理等,全力保障产品的战略目标达成;有的团队以超级品类为单元,将采购经理、寻源经理、技术质量经理等角色组建起来,综合考虑该品类的技术、质量、成本,从而实现TCO(Total Cost Ownership,总拥有成本)的最优;还有的团队则以某个特定的挑战性任务为单元,将跨领域、跨组织的关键人员组合起来。

图1 静态职能型组织VS动态协同型组织

2021年上半年,全球芯片出现全面短缺,导致中兴通讯第二曲线的服务器产品及时供货愈发困难,但客户的“询单需求”和“突发订单”却与日俱增,中兴通讯需要扭转不利的供应局面并扩大生产,解决计划、采购、排产、订单等业务中,岗位多、范围大、办公场所分散等问题。由此,中兴通讯供应链遴选各部门精英及负责关键业务的供应链各岗位人员组建成“特战队”,在战略研讨、项目运作和高效响应等方面的高质量协同下,快速支撑起服务器产品的各项业务。2021年下半年,中兴通讯服务器产品发货量是上半年的2.9倍,运营商市场份额超过30%,实现逆势增长。因此,通过组织的这种动态进化,大大提升了对外界环境的敏感度和适应性。

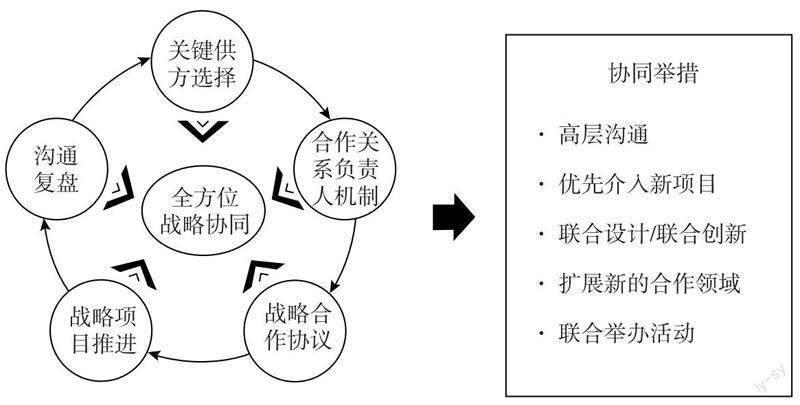

(二)机制协同:打造共享共赢的伙伴关系

现代企业之间的竞争,不是单枪匹马,而是产业链与产业链的竞争,只有跟合作伙伴形成更加紧密的伙伴关系,才能“强链”“壮链”。中兴通讯与全球5000多家的合作伙伴开展交易,逐渐形成了一整套生态伙伴管理的机制来打造全方位的战略协同关系(如图2所示),包括关键供应商的识别机制、合作关系管理负责人机制、战略合作协议机制、战略项目推进机制、沟通复盘机制,形成PDCA的闭环管理。例如,中兴通讯的某战略合作伙伴A供应商是行业的龙头企业,中兴通讯与A开展了全方位的协同,包括多个产品上的联合开发、联合路演、联合获奖。如果供应商展现出了很好的协作水平,会在其绩效成绩中进行体现,中兴通讯也会进行相应的激励,比如给予新项目的优先参与权、扩展新的合作领域、奖励一定的订单、在全球合作伙伴大会上授予特定荣誉等。

图2 生态伙伴协同机制

此外,中兴通讯还会联合产学研,挖掘专精特新的潜力股,并进行一定的投资,来激发创新的潜力,共享创新的成果。例如,某B供应商技术实力非常强,但是质量管理严重不足,生产在线的DPPM(Defects Parts Per Million,每百万件的缺陷数)高达1200。由此,中兴通讯的供应链成立了专门的质量辅导团队,经过一年半的辅导,帮助这个供应商建立了全面的质量管理体系,DPPM由1200降低到了15,达到了同行中较高的水平。

目前,中兴通讯所协同的生态越来越多元化,既包含了供应商,还包括了行业协会、高校、研究所等等。通过在新材料、新技术、新工艺等领域的创新,确保了公司产品的核心竞争力。

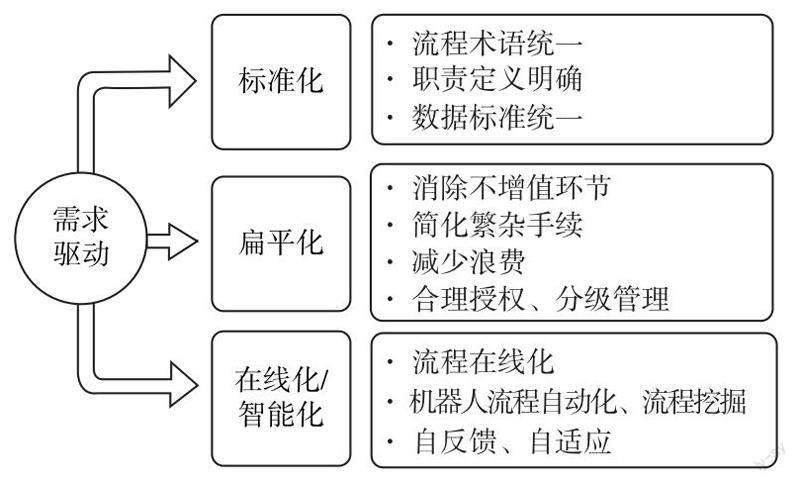

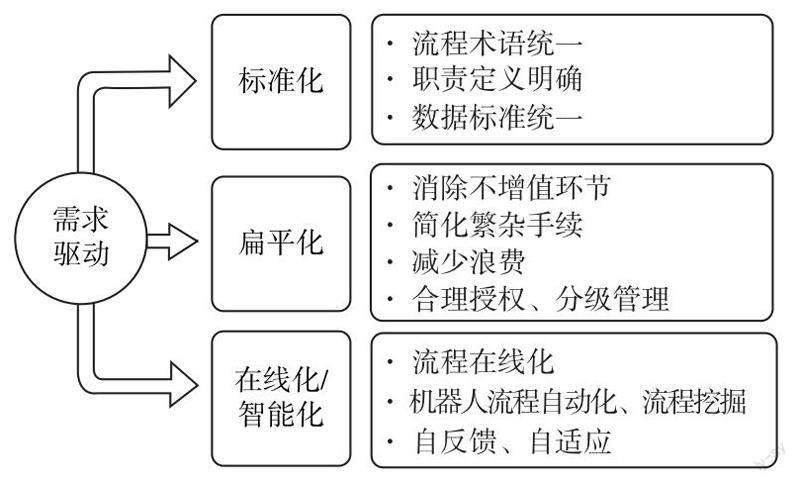

(三)流程协同:以客户为中心的再编排

為解决日益复杂的流程效率和流程风险控制之间的矛盾,更好地满足客户需求,中兴通讯供应链每年都会成立流程变革的项目组,围绕客户需求,开展流程的再编排:消除不增值的,重排颠倒的,简化可以简化的,并且借助新的技术,实现流程的标准化、扁平化、在线化和智能化(如图3所示),用数据驱动流程的创新,端到端的流程每年都在不断的缩短。

图3 以客户需求为中心的流程编排

例如,公司在实施战略采购转型的过程中,对品类管理进行变革,以前品类策略的决策流程需要经过5个层级的汇报,变革后实现对品类分级分类的管理:对于影响产品核心竞争力的关键品类,品类策略需要向总裁汇报;对于重要品类的采购策略,审批至采购部总经理;对于一般品类的采购策略,直接由采购部副总审批。精简决策流程之后,采购策略得以快速确定并落实,组织对外界的反应速度变得更加灵敏。同时,公司致力于用数字化的手段提升流程效率,例如,某流程以前需要经过10个不同的角色手工输入验证结果,整个周期需要花费3-6个月之久,通过采用过程表现的大数据分析,原来流程中人工反馈的环节被取消,流程效率提升了150%。

(四)人员协同:跨域学习,培养全局视野

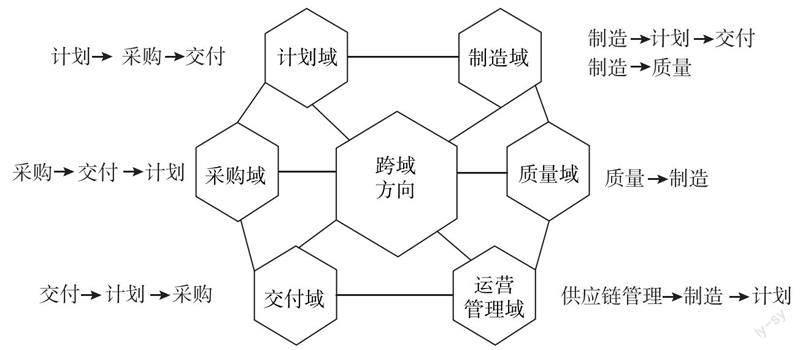

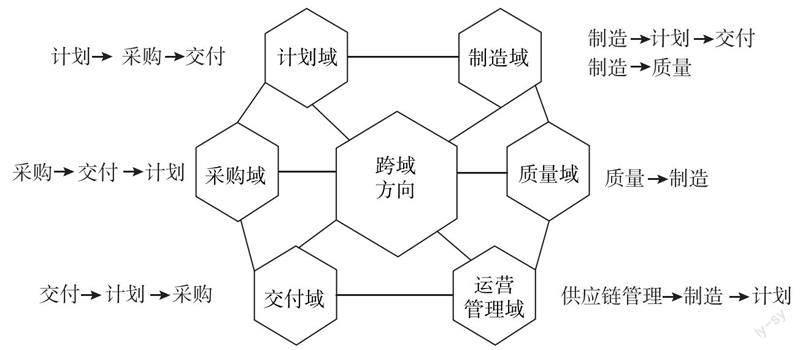

为帮助供应链员工更好的了解业务上下游工作内容与流程,加深对岗位工作性质与职责的理解,促进高效协同,提升员工能力,中兴通讯开展了“供应链跨域交叉学习项目”,培养具有全局视野的跨领域复合型人才。

项目的提出来源于三个方面:

①高层要求:供应链管理层多次在经营会议上提出要加强跨领域知识学习,重视学习型组织建设,供应链核心能力提升需要上下游充分协同;

②满意度调查:在年度全员满意度调查中,员工多次提到“跨领域”、“协同”、“上下游”等关键字眼;

③线下沟通:在HR组织的关键人才沟通中,员工提到希望多了解关联业务领域知识,获得更多横向职业发展机会。

基于此,中兴通讯供应链HR部门牵头设计了跨域学习的方案,包含以下三阶段的学习。

阶段一:即理论基础学习阶段,全面覆盖6大业务域,依托数字化学习平台,开发及整理领域核心知识课程,搭建跨领域“自学引擎”知识地图,设计12期自学课程知识推送。

阶段二:即知识进阶阶段,共设计12期授课计划,由管理干部和领域专家上台教学,员工自主报名,采取线上接入与线下集中培训方式,开展“大讲堂”授课。

阶段三:即跨领域实践阶段(如图4所示),面向新毕业生、在职职员两个群体,根据岗位发展路径和业务关联选取11个关键岗位,配备一对一导师,制定学习计划并检验学习成果。参与培养计划的员工可以亲身体验其它岗位的实际操作,将理论和实践融为一体。

图4 岗位跨域实践路径设计

项目的实践表明,跨域学习不仅让员工更容易掌握端到端的供应链流程,同时,还让员工能够更好地与上下游的岗位进行协同。而在中兴通讯的人才晋升中,全局性、协同性是重要的考量因素。

(五)技术协同:打通数据,生态连接

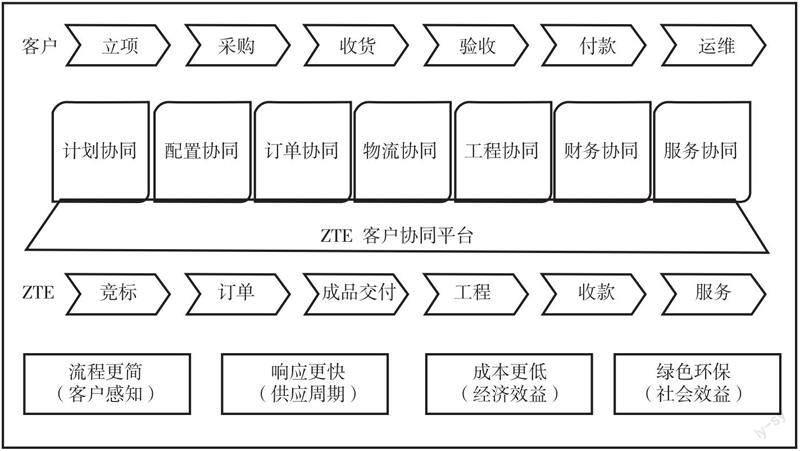

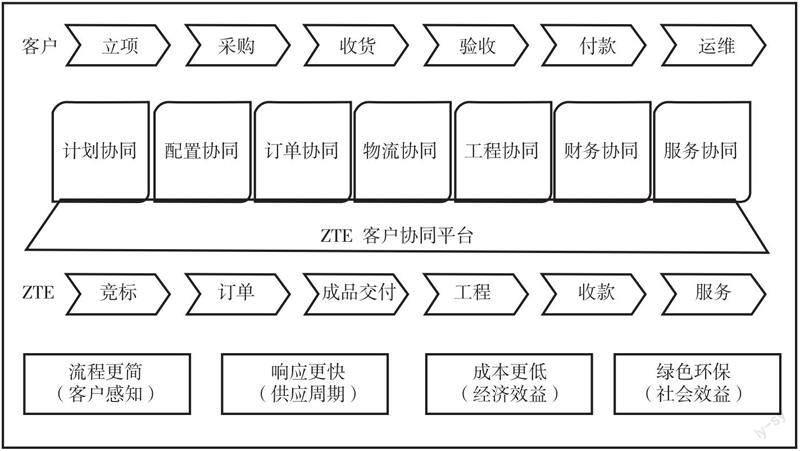

中兴通讯基于交易的全流程,依托自身的系统集成能力,构建高效灵活的在线协同平台(如图5所示),通过云计算、大数据分析、商业智能、物联网等技术,持续发掘数据价值,缩短交易成本,提升双方的协同效率。该平台包含7大业务协同能力(计划协同、配置协同、订单协同、物流协同、工程协同、财务协同、服务协同),快速连接客户,实现与客户交易的端到端贯通。

图5 客户在线协同平台框架

配置协同:依据客户需求清单,实现客户采购配置清单在线签约,从源头上减少需求多、繁、杂,实现从客户物料语言到工厂物料语言翻译自动化,支撑在线协同全链路提效;

计划协同:通过典型配置、标准化配置等产品推动预测备货模式的改变、同时实现库存共享以及施工及发货计划的流程贯通;

订单协同:实现客户采购订单的在线对接,支持首次新建PO(Procurement order,采购订单)、变更PO、废止PO、PO附件的接收和查询、PO附件的双方电子签章和预订单等6大功能,同时通过双方进行订单履行全程状态共享,加速履约,降低沟通成本;

物流协同:按照客户需求包装,在包装及装箱单上体现客户语言和S/N码(Sequence number,序列码),可快速完成实物及账务接收,并触发系统生成电子结算单,推送到客户财务系统。同时客户通过S/N码关联采购订单物资码、物料上站运行后的网管资源编码、物料转资后的资产码,实现资产流转全过程的信息采集和贯通,实现实物管理“一码到底”;

工程协同:与客户的工程建设系统对接,实现站点、工程进度、项目验收等信息的在线传递及电子签章/签名;

财务协同:项目完成后一键触发开票,实现发票电子对接、报账信息对接、支付信息对接,实现报账和支付信息可视,同时缩短收款周期;

服务协同:协同业务主要涉及服务申请和合同的服务验收确认,客户可以通过自有的系统呼叫服务,解决客户服务呼叫流程长的问题,提升双方运维类服务的管理效率。

四、结论与展望

未来数年的外部环境将更加纷繁复杂,从宏观经济到产业环境,变化成为新常态,唯有充分发挥产业链、供应链的协同作用,才能形成更大的合力,在不确定性的商业环境获取新的竞争优势。下文从微观、中观、宏观三个层面,对现代供应链的协同发展作出展望。

从微观层面来看,企业应充分评估其供应链协同水平,识别协同失效点,重构供应链组织、运作机制、流程、人才管理、技术等,提升供应链协同竞争力。随着5G、物联网等网络技术的全面应用,供应链可以不断超越时空的限制进行更广泛地连接,将人、设备、系统和产品等要素连接起来,打通全要素、全价值链和全产业链的“信息孤岛”,使数据能够在不同系统、不同业务和不同企业之间高效流动。进而基于数据协同,通过网络化方式进行资源要素的共享、调度,企业内外业务的集成打通,推动从数字化设计、智能化生产等局部业务优化,向网络化协同、共享制造等全局资源协同优化迈进[12]。

从中观层面来看,产业链链主企业应积极发挥“链长制”带头作用,促进上中下游、大中小企业融通创新、协同发展。通过充分共享信息、数据、技术和资金优势,并且设计好配套的契约机制、激励与保障机制、利益分配机制等,实现与合作伙伴之間的利益共享、风险共担。此外,以龙头企业牵头搭建的数字供应链生态平台,可以更好地站在产业链全局的视角整合相关数据、信息和知识,打造端到端的可见性,横向到边,纵向到底,实现产业链的可视、可预警和可调节,助力生态系统的健康可持续发展。

从宏观层面来看,需要从国家战略的高度,做好供应链体系的顶层设计,降低产业链供应链的运转成本,提升运转效率,促进价值创造。例如,出台相关政策,明确国内国际双循环的供应链协同机制,对协同创造价值的企业予以激励,从更高层面引导产业链健康发展;完善供应链稳健运行的基础设施建设,例如,加强国际交通枢纽建设,发展多式联运,降低社会的物流总成本;搭建公用产业链信息服务平台,充分利用所掌握的宏观信息及时为供应链提供服务,促进供应网络中人流、物流、信息流、资金流的高效协同。

參考文献:

[1]宫迅伟,刘婷婷,邓恒进.供应链2035:智能时代供应链管理[M].北京:机械工业出版社,2023.

[2]ANDERSON D L,LEE H.Synchronized supply chains:the new frontier[J].Achieving supply chain excellence through technology,1999,2:12-21.

[3]MANTHOU V, VLACHOPOULOU M, FOLINAS D.Virtual e-chain (VeC) model for supply chain collaboration [J]. International journal of production economics, 2004, 87(3): 241-250.

[4]孙玲.协同学理论方法及应用研究[D].哈尔滨:哈尔滨工程大学,2009.

[5]赫尔曼·哈肯.高等协同学[M]. 郭治安,译, 北京:科学出版社,1989.

[6]RAMANATHAN U, BENTLEY Y, PANG G.The role of collaboration in the UK green supply chains: an exploratory study of the perspectives of suppliers, logistics and retailers [J]. Journal of cleaner production,2014, 70: 231-241.

[7]迟准,梁静国,蔡一鸣.供应链系统合作伙伴协同管理综合模型构建[J].现代管理科学,2009(10):95-97.

[8]曾健,张一方.社会协同学[M].北京:科学出版社,2000,138-139.

[9]刘婷婷.供应链韧性管理体系架构研究[J].供应链管理,2022(6):24-34.

[10]何盛明.财经大辞典[M].北京:中国财政经济出版社,1990.

[11]李卓然,乔运华,赵怡静,等.基于供应链协同的制造业供应商动态评价模型研究与实现[J].制造业自动化,2023,45(5):215-220.

[12]郭楠,韩丽等.中国智能制造发展研究报告—智能工厂[R].北京:中国信息通信研究院, 2022.

Research on Supply Chain Collaboration Mechanism Based on OOPPT

LIU Ting-ting,BAO Wen-tao

(ZTE Corporation,Shenzhen,Guangdong 518057)

Abstract:As uncertainty becomes a normal aspect of business, the market competition environment grows increasingly complex. This underscores the heightened significance of supply chain collaboration. The modern supply chain hinges on achieving new value and competitive advantages by efficiently collaborating within internal and external supply chain systems. Internally, the supply chain must ensure seamless coordination among all its components to maximize overall benefits. Externally, to bolster and stabilize the supply chain, establishing a more stable and collaborative relationship with external ecological partners is imperative.Based on the research on the theory and the practice of supply chain collaboration management, this paper analyzes the main reasons for the collaboration failure, proposes the framework of the OOPPT supply chain collaboration mechanism, and provides the corresponding methods and suggestions from the aspects of organization, operation mechanism, process, personnel and technology, expecting to provide valuable reference for enterprises to build a collaborative, stable and sustainable supply chain.

Keywords:supply chain collaboration;supply chain system;OOPPT synergy mechanism