纳米Ag改性方式对锂氟化碳电池性能的影响

2023-10-05张红梅王开琼王庆杰

张红梅,甘 潦,王开琼,王庆杰,石 斌

(1.贵州梅岭电源有限公司,贵州遵义 563003;2.空军93147 部队,贵州遵义 563003)

锂氟化碳电池是以氟化碳为正极、金属锂为负极的锂一次电池,具有能量密度高、电压平稳、贮存寿命长[1]等优点,但是由于氟化碳正极材料导电性差,导致氟化碳电极极化比较严重,放电初期有明显的电压低头现象[2];此外,由于氟化碳材料电导率低,使得锂氟化碳电池大电流放电温升过高,导致锂氟化碳电池工程化应用受到限制。目前锂氟化碳电池的研究主要集中在正极材料改性,通过复合或复合强非金属性物质[3]和高导电性金属,增加氟化碳材料的反应活性位点和导电性[4],降低氟化碳电极的极化效应,改善锂氟化碳电池在放电初期的电压滞后现象,降低大电流放电时的温升效应。张红梅等[5]采用物理混合的方法在正极氟化碳材料中加入MnO2,讨论了MnO2复合量对电池性能的影响,研究了不同配比的复合正极材料制备的锂氟化碳电池在0.1C、0.5C和1C下的放电性能,通过比较低波电压、平台电压以及比容量三个指标发现,复合30%MnO2的锂氟化碳电池具备最佳的放电性能,但是MnO2添加量较多,造成电池比能量较低。Sosunov 等[6]通过等离子处理方式制备出氟化碳纳米笼正极材料,比容量可达到850 mAh/g,比能量达到1 700 Wh/kg。

鉴于金属Ag 具有良好的导电性,本文分别采用纳米Ag线和纳米Ag 颗粒对氟化碳材料进行表面复合,研究纳米Ag线和纳米Ag 颗粒复合对锂氟化碳电池电化学性能和热稳定性的影响。

1 实验

1.1 复合材料的制备

按质量比99.5∶0.5 分别称取氟化碳(厦门产,电池级)和纳米Ag 线或纳米Ag 颗粒(上海产,≥99.5%),混合均匀后置入球磨罐,以乙醇为分散剂,在XQM-4L 变频行星式球磨机上以300 r/min 的转速进行球磨约4 h,60 ℃真空干燥12 h,然后通过100 目筛进行过滤筛选,即可得到纳米Ag 线和纳米Ag 颗粒复合的氟化碳材料。氟化碳与纳米Ag 线和纳米Ag 颗粒的复合材料分别标识为CFx@Ag1、CFx@Ag2。

1.2 极片的制备

以氟化碳(厦门产,电池级)或制备的复合氟化碳材料为正极活性物质,炭黑(德国产,电池级)为导电剂,PVDF(深圳产,电池级)为粘结剂,按质量比90∶5∶5 混合,再加入适量NMP,调成浆料,涂覆在厚度为15 μm 的铝箔(广东产,99.9%)上,涂覆量约为2.5 g/100 cm2。烘干(80 ℃,3 h)后辊压(10 MPa,厚度为0.15~0.16 mm),得到正极极片,裁切成尺寸为95 mm ×475 mm 的极片(极片活性物质的质量8.55 g),并在极片留白部分使用超声波电焊机焊接引出条,在100 ℃下真空(真空度为-0.085 MPa)干燥12 h,冷却备用。

以金属锂(重庆产,≥99.99%)为负极,焊接有引出条的泡沫镍(上海产,工业级)为集流体,在干燥房(RH<3.0%,下同)中将其压制在金属锂带上,制成负极片,备用。

1.3 电池的装配

采用卷绕的方法,将正、负极片和隔膜卷成电芯,注入电解液,在干燥房中装配容量为5 Ah 的锂氟化碳软包电池。采用16 μm 厚的陶瓷隔膜(芜湖产),电解液体系为1 mol/L LiBF4/(PC+DEC)(体积比3∶7,北京产,电池级)。

1.4 性能测试

使用DX-2000 型X 射线衍射仪(丹东产)对所得正极材料进行物相分析。测试条件:CuKα,λ=0.154 056 nm,管压40 kV、管流25 mA,步长0.03°,扫描速度为2(°)/min。

采用Rigaku D/max rA 粉末X 射线衍射仪(XRD,日本产;Cu 作阳极靶材,管电压50 V,电流100 mA)和JEOL JSM-35型扫描电子显微镜(SEM,日本产;加速电压为20 kV)对正极片的形貌成分进行表征分析。

采用RTS-8 四探针测试仪(广州产)测试正极粉料的电导率。测试粉末极片在辊压力15 MPa 下压至厚度<3 mm,测试温度为(25±5)℃。

使用CT-3008W-5 V 500 mA/3 A 高精度电池性能测试系统(深圳产)在常温下进行恒流放电测试,放电倍率分别为0.1C、0.5C、1C,截止电压为1.5 V。

使用M-273A 型电化学工作站(美国产)对扣式电池直接进行交流阻抗谱(EIS)测试,工作电极为氟化碳电极,参比电极和对电极为锂片。EIS 测试条件:室温,频率范围为10-2~105Hz,交流幅值为±5 mV/s。

采用横河电机株式会社的DXA120 无纸记录仪(日本产)记录放电时电池的表面温度。

2 结果和讨论

2.1 XRD 分析

图1 是三种材料的XRD 图谱。从图1 可知,有多个强度不同的衍射峰,分别出现在2θ值为12.9°、26.5°、41.2°的位置,各峰的位置和强度都与CFx的标准谱(JCPDS:74-1465)相吻合,分别对应于CFx(001)、(002)、(100)晶面,由衍射峰的精锐程度可知CFx的结晶度很高,以晶态形式存在。由CFx@Ag2的XRD 图谱可看出,虽然保持了原有CFx的(001)、(002)、(100)晶面衍射峰,但峰值有所降低,另外在2θ 值为38.4°、45.2°、64.8°、78.9°的位置出现了其他特征衍射峰,分对应于金属Ag(111)、(200)、(220)、(311)晶面,这是Ag 复合后产生的新物相。CFx@Ag1 的XRD 图谱中也出现了明显的金属Ag 的特征峰,但是特征峰的强度明显低于CFx@Ag2。

图1 三种材料的XRD图谱

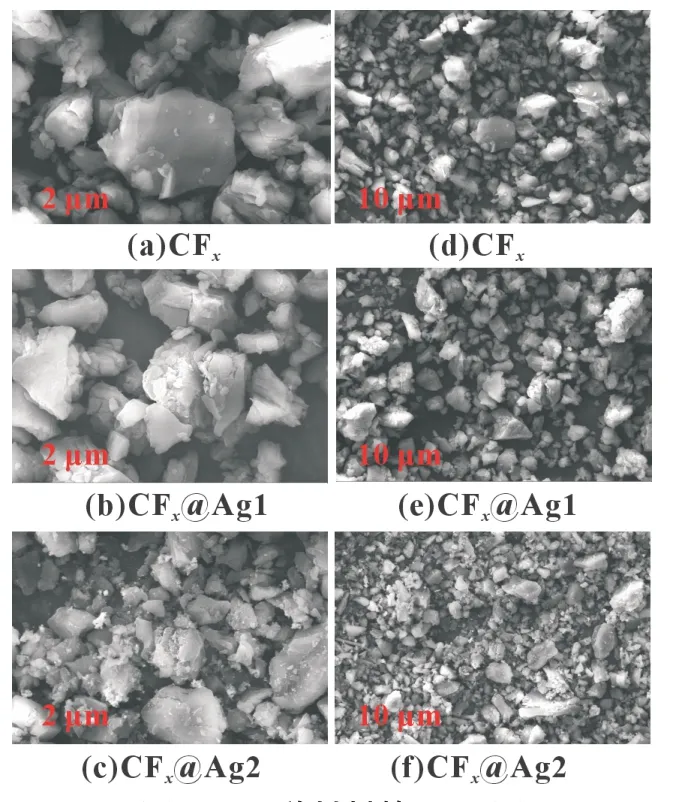

2.2 SEM 分析

图2 为三种材料的扫描电镜图。由图2 可知,三种材料的粒径分布为5~10 μm。如图2(a)和(d)所示,CFx材料表面光滑;由图2(c)和(f)可知,CFx@Ag2 材料表面复合有纳米级颗粒;如图2(b)和(e)所示,CFx@Ag1 材料表面复合有纳米Ag线。纳米Ag 颗粒和纳米Ag 线复合在氟化碳材料表面,增加了CFx材料的导电性,从而加速了电子的传导和锂离子的扩散,减少欧姆极化,有利于提高Li/CFx电池的放电性能。

图2 三种材料的SEM图

2.3 EDS 分析

图3、图4、图5 分别为CFx、CFx@Ag1、CFx@Ag2 材料的能谱图。

图3 CFx的SEM图

图5 CFx@Ag2的SEM图

由图3、图4、图5 可知,CFx材料的组成元素主要是C、F,CFx@Ag1 和CFx@Ag2 的组成元素主要有C、F、Ag,其中C 元素和F 元素来自于活性基体物质,CFx@Ag1 和CFx@Ag2 中的Ag 元素来源于纳米Ag 颗粒和纳米Ag 线。通过XRD、SEM和EDS 测试结果表明,纳米Ag 线和纳米Ag 颗粒复合在CFx材料表面。

2.4 电导率测试

经测试,CFx、CFx@Ag1、CFx@Ag2 材料的粉末电导率分别为4.3×10-9、6.1×10-7、4.5×10-8S/cm。与纯氟化碳材料相比,Ag 复合后的氟化碳材料电导率有很大的提高,Ag 的复合形态不同,电导率的提升效果也有较大的差异,复合纳米Ag颗粒的CFx@Ag2 电导率提升约10.5 倍,而复合纳米Ag 线的CFx@Ag1 提高约95.7 倍。

2.5 电化学性能分析

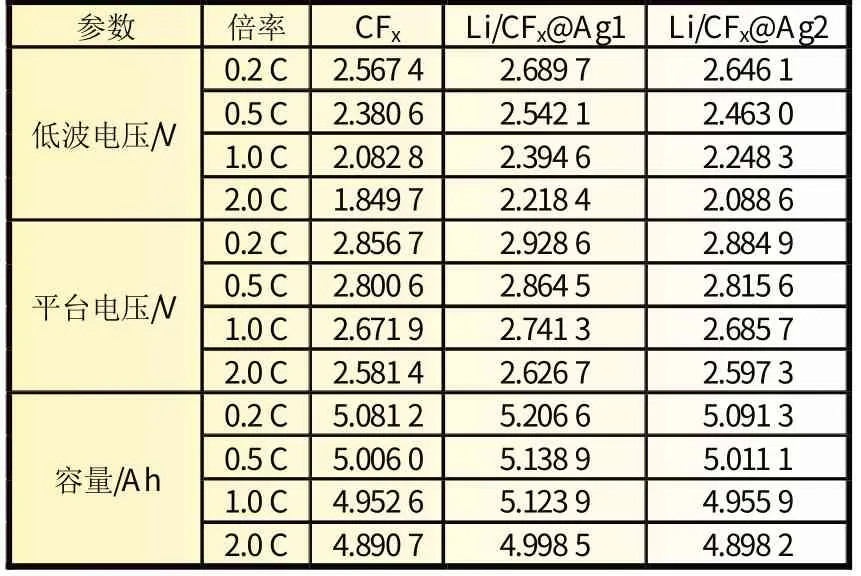

图6 是三种类型的锂氟化碳电池在室温下不同倍率的放电曲线。由图6 可知,Li/CFx、Li/CFx@Ag2、Li/CFx@Ag1 电池在放电过程中均有平稳的放电平台,其低波电压和平台电压依次增加。放电曲线表明,纳米Ag 复合均可以提高锂氟化碳电池的低波电压和平台电压,这主要是由于Ag 复合增加了材料的导电性,电极极化效应减弱和电压滞后现象减弱,因此电池的放电平台有所提高;其中,纳米Ag 线复合改性效果最佳。三种电池的倍率放电性能参数见表1。

表1 Li/CFx 电池倍率放电性能参数

图6 电池在不同倍率下的放电曲线

由表1 可知,纳米Ag 复合可以改善锂氟化碳电池的低波电压和平台电压。与纳米Ag 颗粒相比,纳米Ag 线的改善效果更佳,尤其是在倍率性能方面,与Li/CFx电池相比,0.2C放电时,Li/CFx@Ag1、Li/CFx@Ag2 电池的低波电压分别提高了0.12、0.08 V;0.5C、1C、2C放电时,Li/CFx@Ag1 电池低波电压分别提高了0.16、0.31、0.37 V,Li/CFx@Ag2 电池的低波分别提高0.08、0.16、0.24 V。在平台电压方面,与Li/CFx电池相比,以0.2C~2C放电时,Li/CFx@Ag1 电池的平台电压提高约0.06 V,Li/CFx@Ag2 电池提高约0.01 V。复合改性后的电池容量也有不同程度的提升,这主要是由于纳米Ag 的复合量只占复合材料的5%,由于导电性的提高,两种纳米Ag 改性方式不仅没有造成电池容量损失,反而使电池容量有所提高。

图7 是三种电池在室温下的交流阻抗图谱,图中的曲线均由1 个半圆和1 条直线组成,高频区的半圆对应于电解质-电极界面的电荷传递阻抗(Rct),低频区的直线代表Li+在电极材料中扩散所引起的Warburg 阻抗(Rw)。由图5 可知,交流阻抗测试的结果与2.4 节中电导率、图4 呈现出的电池电化学性能测试结果相一致,说明通过两种纳米Ag 改性方式可以提高氟化碳材料的导电性。Li/CFx@Ag1 电池的交流阻抗半径最小,这说明电极界面电荷传递电阻最小,因此电化学性能最优。与Li/CFx@Ag1 相比,Li/CFx@Ag2 电池的交流阻抗半径明显有所增大,说明纳米Ag 线对材料的导电性提升要优于纳米Ag 线,这主要是由于纳米Ag 颗粒是点分布,而纳米Ag 线是线分布,在相同复合量的情况下,纳米Ag 线形成的导电网络接触面积更大,因此导电性改善效果最好。Li/CFx电池的交流阻抗半径最大,说明氟化碳材料的电极界面电荷传递电阻最大,电子传输性能较差,电化学反应过程中极化现象严重,从而影响电池电化学性能的输出。

图7 电池的交流阻抗图谱

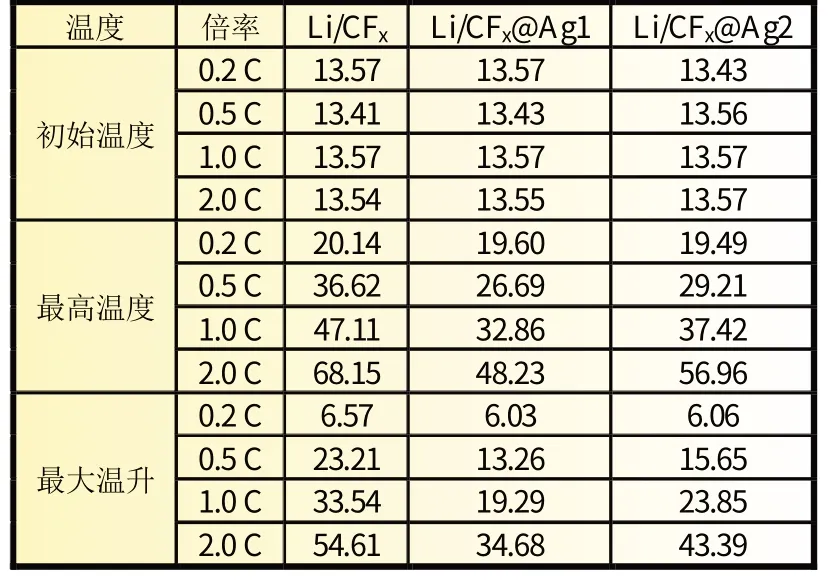

2.6 热稳定性分析

图8 是室温条件下容量为5 Ah 的三种锂氟化碳电池在不同倍率下放电的表面温度曲线和最高温对比柱状图。由图8及表2 可知,纳米Ag 复合可以降低锂氟化碳电池放电过程中的温升,低倍率放电时抑制温升效果不明显,0.2C放电时最大温升仅下降约8%,但在大倍率情况下抑制温升效果较好;在1C和2C放电时,Li/CFx电池表面最大温升分别为33.54、54.61 ℃,这主要是由于氟化碳材料本身的电子电导率较低,电池极化效应严重,大倍率放电时产热严重,而Li/CFx@Ag2电池1C和2C放电时,表面最大温升分别为23.85 和43.39 ℃,相较于Li/CFx电池,最大温升下降10~11 ℃,说明纳米Ag 颗粒可以提高氟化碳材料的导电性,从而改善电池大倍率放电发热的问题;Li/CFx@Ag1 电池在1C和2C放电时表面最大温升分别为19.29 ℃、34.68 ℃,相较于Li/CFx电池,最大温升下降14~20 ℃,2C放电时,最大温升约为Li/CFx电池的60%,说明纳米Ag 线复合可显著降低电池大倍率放电时的温升效应。

表2 三种电池倍率放电温度 ℃

图8 电池在不同放电倍率时的表面温度曲线和最高温对比柱状图

3 结论

与CFx@Ag2 的颗粒复合相比,CFx@Ag1 的线复合形成的导电网络接触面积更大,导电性更好,可以降低电池的电化学极化效应和欧姆极化,提高能量转换效率,减少产热,因此,与Li/CFx和Li/CFx@Ag2 相比,Li/CFx@Ag1 电池具有更好的电化学性能和热稳定性;同时由于Ag 的复合量仅为5%,因此电压平台的提升弥补了少量活性物质的损失,两种复合方法对电池的容量提升均有一定的帮助。