半贫液天然气脱酸工艺优化与能耗分析

2023-10-05王媛媛大庆油田有限责任公司第五采油厂

王媛媛(大庆油田有限责任公司第五采油厂)

随着国家“碳中和、碳达峰”政策的实施,天然气作为清洁能源在化石燃料中的占比越来越大。在长距离输送天然气前,通常要进行净化处理,包括脱水、脱酸、轻烃回收、天然气液化、硫磺回收等一系列操作[1-2]。其中,脱酸处理是保证天然气品质的重要环节,活化溶剂吸收法是天然气脱酸的主要手段。甲基二乙醇胺(MDEA)的相对密度大、凝点低、饱和蒸气压低,且对于CO2的去除具有选择性,因此是应用最为广泛的活化溶剂[3-4]。

目前,针对MDEA 法脱酸的工艺研究较多,梁平等[5]采用ProMax 软件对高含硫天然气脱硫工艺进行了模拟,并利用正交试验对参数进行优化;朱春梦等[6]通过粒子群算法结合Hysys 软件智能接口,实时对工艺参数进行优化;朱晓燕等[7]对影响脱硫工艺的诸多参数进行了单因素影响实验,确定了活化配方溶剂。以上研究虽然可满足标准中关于天然气质量的要求,但普遍能耗较高,能耗优化的空间有限。基于此,提出将原有的一段吸收+一段再生工艺,改为二段吸收+一段再生的半贫液脱酸工艺,并以工艺总输入能耗为研究对象,进行参数优化和工艺适应性研究。

1 基于Hysys 的半贫液工艺模拟

1.1 工艺流程描述

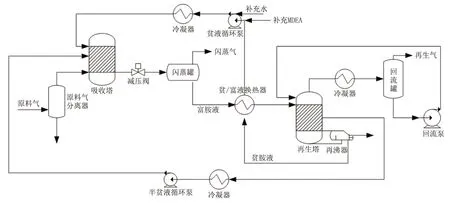

原料气先进入吸收塔底部,与位于顶部和中部进料的贫胺液、半贫胺液逆流接触,在气液接触的过程中,根据不同气质组分在溶剂中的溶解度不同,可将CO2和H2S 脱出,在吸收塔塔顶排出净化气。吸收了酸气的富胺液从塔底流出,经节流阀减压后进入闪蒸罐,将其中的烃类闪蒸出来作为燃料气。闪蒸后的富胺液通过贫/富液换热器复热后进入再生塔顶部,从顶板向底板流动,与来自再沸器的高温蒸汽实现传质、传热,从塔中和塔底分别流出半贫液和贫液,塔顶流出酸性气体[8-10]。半贫液经冷却、增压后回流至吸收塔中部;贫液经贫/富液换热器降温,经补水、补充MDEA 溶液后打入吸收塔顶部作为吸收剂。由于半贫液中含有酸性气体,故重沸器的能耗有所降低,整体工艺的能耗水平得到优化。将上述工艺通过Hysys 软件建模,半贫液脱酸工艺模拟流程见图1。

图1 半贫液脱酸工艺模拟流程Fig.1 Simulation flow of semi-lean solution deacidification process

1.2 基础数据和物性方程

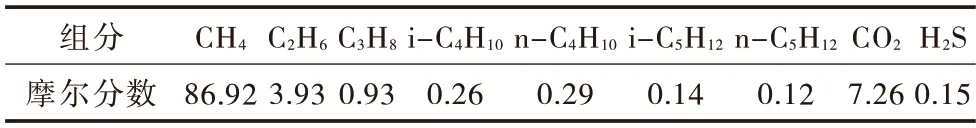

以某气田中央处理厂原料气中CO2含量最高时的组分为基础数据,原料气数据见表1。原料气压力5.7 MPa,温度37.5 ℃,处理量500 kmol/h。

表1 原料气数据Tab.1 Data of raw gas %

活化溶剂吸收法常用的物性方程有Amine-Pkg、Acid gas-chemical solvent 和DBRAmine-Pkg。结合工艺流程的温度、压力范围,Acid gaschemical solvent 对于高压非理想化学体系的模拟效果较好,故选择该物性方程[8-9]。热力学模型解决方案选择K-Eisenberg 模型。

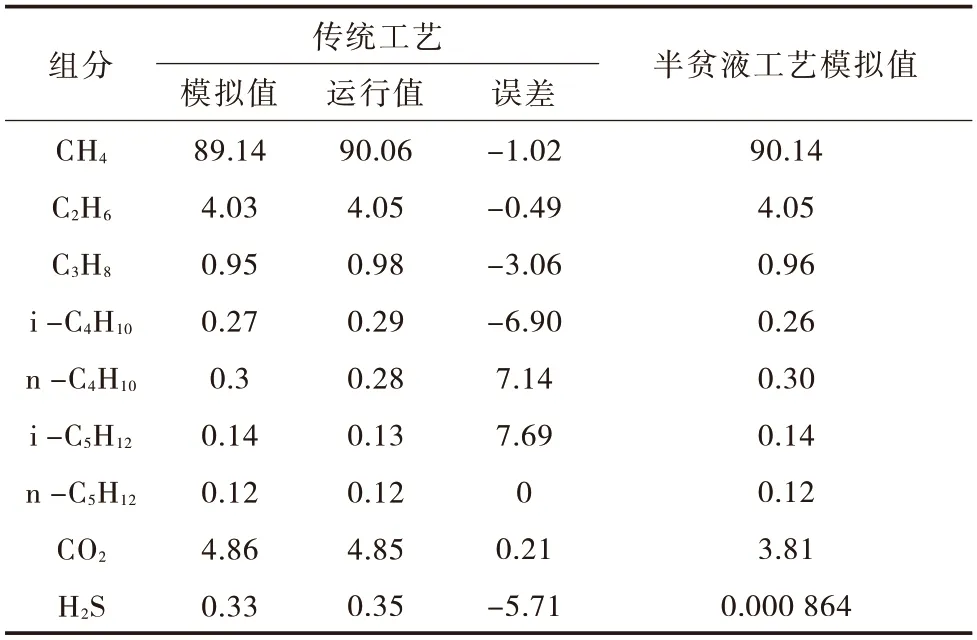

1.3 模型验证

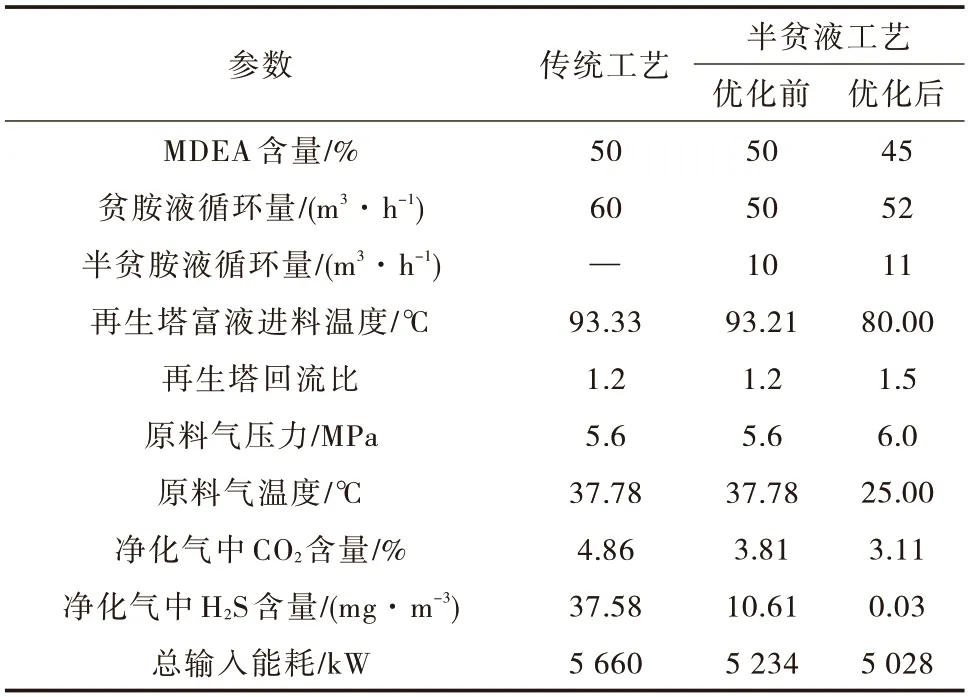

目前,该中央处理厂尚采用一段吸收+一段再生传统脱酸工艺,先针对传统工艺进行模拟,验证模型准确性,随后再进行半贫液的工艺优化,结果见表2。可见传统工艺的模拟结果与现场数据吻合性较高,说明建立的流程模拟具有较高准确性和可靠性,能够反映脱酸装置的运行工况。但目前传统工艺对于酸性气体含量较大的工况并不适用,净化气未达到GB 17820—2018《天然气》中二类气的质量标准,而半贫液工艺在未经优化的情况下,H2S含量大幅下降,CO2含量也满足二类气要求,说明改进的半贫液工艺具有一定的科学性。

表2 净化气模拟结果(摩尔分数)对比Tab.2 Comparison of simulation results of purified gas(mole fraction) %

2 工艺参数影响分析

在脱酸流程中,主要耗能设备有泵、冷却器和重沸器,故在此考虑以三者的总和作为工艺总输入能耗。先对吸收剂(即贫液和半贫液)的参数进行分析,随后再确定其余操作参数的范围。

2.1 吸收剂参数分析

2.1.1 MDEA 含量

基于图1 搭建的模型,在贫液循环量60 m3/h 的条件下,改变贫液中MDEA 的含量,考察净化气品质和总输入能耗的变化情况,MDEA 含量对净化气品质和总输入能耗的影响见图2。随着胺液浓度的不断增加,净化气中CO2和H2S 含量不断增加,说明净化气品质不断恶化,但两者的增加幅度有所不同。H2S 含量在胺液浓度超过80%后变化明显,体现了MDEA 对H2S 的选择性吸收能力更强,MDEA对H2S 的吸收属于瞬态反应,对CO2的吸收反应较慢、较复杂。此外,考虑总输入能耗的变化情况呈先降低后快速上升的趋势,这与富液中酸气浓度增加,再生塔脱酸气的能耗增大有关。同时胺液浓度过大,会使富液的腐蚀性更强,对于再生工艺设备和管道的耐蚀性要求更高,还容易引发胺液发泡等一系列问题。因此,综合考虑净化气品质和能耗,MDEA 含量30%~50%,最佳取45%。

图2 MDEA 含量对净化气品质和总输入能耗的影响Fig.2 Influence of MDEA content on quality of purified gas and total input energy consumption

2.1.2 MDEA 循环量

在半贫液循环量15 m3/h 的条件下,贫胺液循环量对净化气品质和总输入能耗的影响见图3。随着贫胺液循环量的增加,净化气中H2S 含量有所增加,CO2含量有所减少,说明MDEA 对H2S 的吸收存在饱和状态。其中,H2S 含量始终满足一类气的质量要求,CO2含量在胺液循环量小于50 m3/h 时,无法满足二类气的质量要求。同时,循环量增加后,所需的泵压、重沸器蒸汽能耗也呈直线上升。因此,综合考虑净化气品质和能耗,贫胺液的循环量为50~60 m3/h。

图3 贫胺液循环量对净化气品质和总输入能耗的影响Fig.3 Influence of circulation amount of lean amine solution on quality of purified gas and total input energy consumption

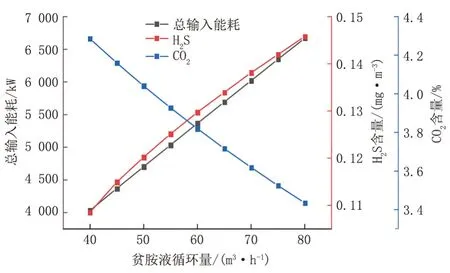

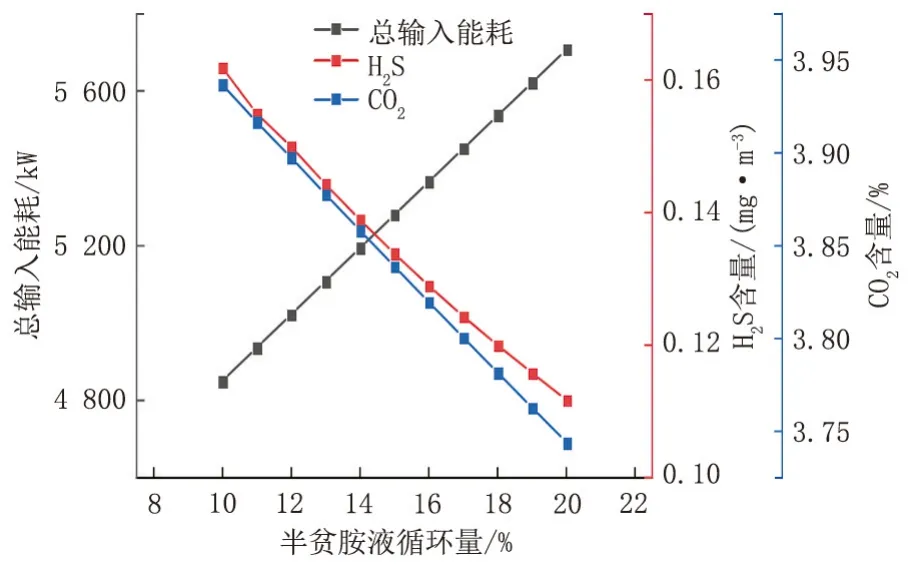

在贫胺液60 m3/h 的条件下,改变半贫胺液循环量,考察净化气品质和总输入能耗的变化情况,半贫胺液循环量对净化气品质和总输入能耗的影响见图4。

图4 半贫胺液循环量对净化气品质和总输入能耗的影响Fig.4 Influence of circulation amount of semi-lean amine solution on quality of purified gas and total input energy consumption

随着半贫液循环量的增加,净化气品质不断提高,说明了增加半贫液回流的工艺是有效的,但总输入能耗持续上升,这是由于再生塔下塔加热半贫液的流量增大,且受再生塔结构参数的限制,胺液在塔内的停留时间变短,导致重沸器负荷增大。综合考虑净化气品质和能耗,贫胺液的循环量为10~14 m3/h,即贫液/半贫液的分流比为3.6~6.0。

2.2 操作参数分析

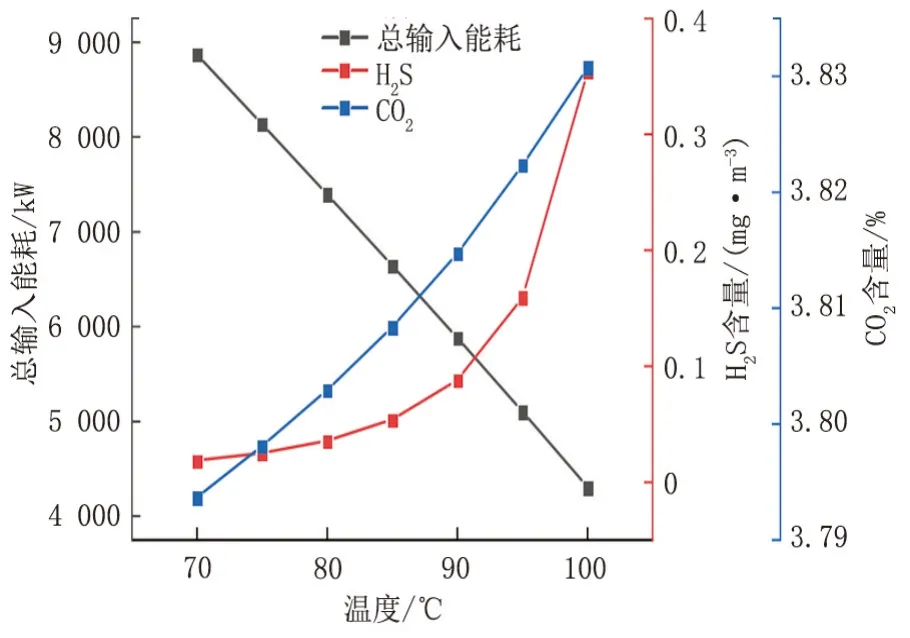

2.2.1 再生塔富液进料温度

再生塔富液进料温度对净化气品质和总输入能耗的影响见图5。随着再生塔进料温度的上升,净化气品质有所恶化,总输入能耗有所降低。这是由于吸收塔内的反应为放热过程,较低的吸收温度有利于反应进行,故富液进料温度越低,贫液和半贫液的温度也越低,可增大吸收塔内酸性气体的吸收,净化气品质有所上升。温度越高,塔内胺液提升至再沸温度所需的温升越小,且再生塔内温度从塔底到塔顶整体梯度上移,增加了气相出口酸气的释放量,导致塔底重沸器的能耗减小。综合考虑净化气品质和能耗,再生塔富液进料温度为80~90 ℃。

图5 再生塔富液进料温度对净化气品质和总输入能耗的影响Fig.5 Influence of rich liquid feed temperature of regenerator on quality of purified gas and total input energy consumption

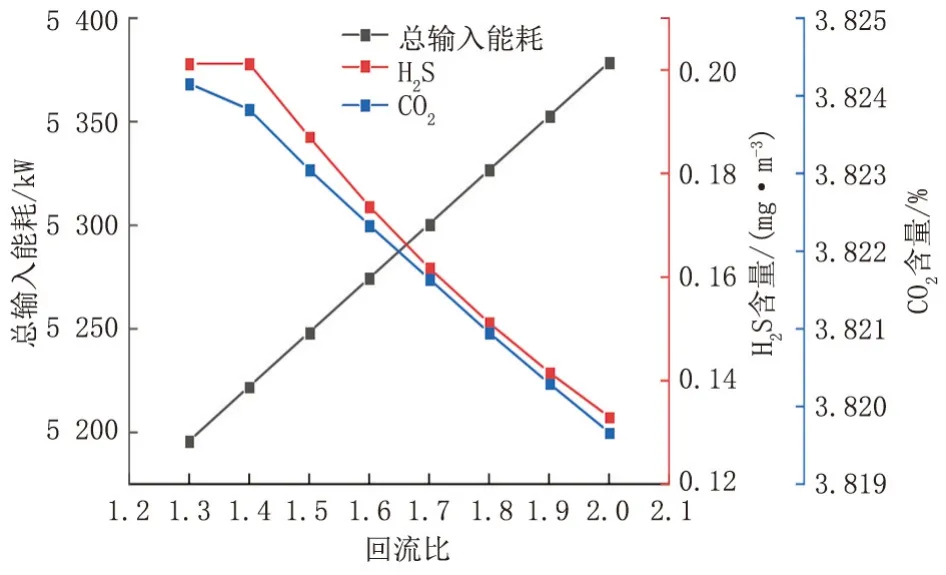

2.2.2 再生塔回流比

再生塔回流比对净化气品质和总输入能耗的影响见图6。随着回流比的增加,贫液和半贫液的流量也增大,塔内气液传质的推力上升促进酸气解析,故净化气的品质有所提升,但回流比过大会增加塔内物料的循环量,增加降液管液泛、雾沫夹带液泛的可能性,增大冷凝器能耗。综合考虑净化气品质和能耗,再生塔回流比为1.3~1.7。

图6 再生塔回流比对净化气品质和总输入能耗的影响Fig.6 Influence of reflux ratio of regenerator on quality of purified gas and total input energy consumption

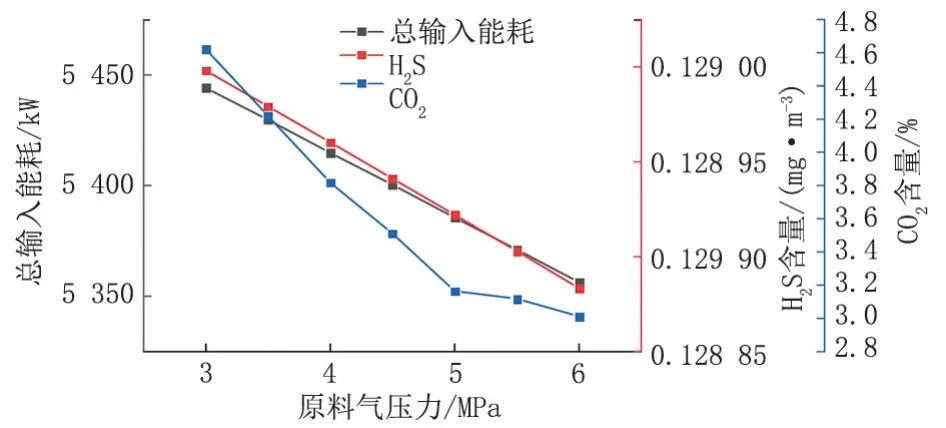

2.2.3 原料气压力

原料气压力对净化气品质和总输入能耗的影响见图7。随着原料气压力的升高,净化气品质有所提升,但明显压力对CO2的影响更大,这是由于MDEA 对CO2的吸收属于物理吸收和化学吸收共存,根据亨利原理,酸气分压与溶解度呈正比,压力越大,酸气分压越高,吸收推力也越大,溶液的酸气负荷增加,净化效果变好。此外,进塔压力的升高意味着出塔压力的提高,在闪蒸压力不变的前提下,与闪蒸罐之间的压差变大,从富液中释放的闪蒸气有所增加,富液酸气负荷变小,能耗有所降低。原料气压力受吸收塔设计压力的限制,综合考虑净化气品质和能耗,原料气压力应在5~6 MPa。

图7 原料气压力对净化气品质和总输入能耗的影响Fig.7 Influence of raw gas pressure on quality of purified gas and total input energy consumption

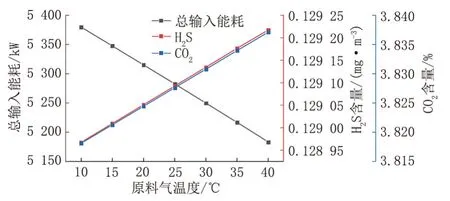

2.2.4 原料气温度

原料气温度对净化气品质和总输入能耗的影响见图8。原料气温度越高,净化气的品质越差,但总体影响较小。这是由于在动力学方面,温度升高有利于增加酸性介质与MDEA 的化学反应速率,促进酸气吸收;在热力学方面,吸收反应为放热反应,温度越高,化学平衡常数越小,越不利于吸收,两者共同作用下,吸收效果变差。此外,温度越高,后续富液进再生塔的温度也越高,降低了重沸器负荷,总输入能耗有所减少。原料气温度同样受吸收塔设计温度的限制,综合考虑净化气品质和能耗,原料气温度为20~30 ℃。

图8 原料气温度对净化气品质和总输入能耗的影响Fig.8 Influence of raw material temperature degree on purifying gas quality and total input energy consumption

3 能耗优化方法及效益分析

通过上述分析确定影响半贫液脱酸工艺能耗的关键参数,采用最优化理论确定最佳工艺参数,利用Hysys 自带优化器求解。优化算法包括黑箱法、序贯二次规划法、拟牛顿法、共轭梯度法、混合法等[10],根据不同算法在非约束问题、不等式约束问题、等式约束问题和导数计算方面上的适用范围,选择黑箱法求解。

目标函数见式(1):

式中:Q为总输入能耗,kW;Q1、Q2、Q3分别为泵、冷却器和重沸器的能耗,kW。

采用相同的气源参数,优化结果对比见表3。

表3 优化结果对比Tab.3 Comparison of optimization results

优化的半贫液工艺中净化气品质优于传统工艺和优化前的半贫液工艺,且总输入能耗分别降低了11.16%、7.52%,证明了半贫液工艺改进的有效性和实用性。

通过铺设管线,增设泵、冷却器等设备,对传统脱酸工艺改进,改进后设备总投资为70 万元(泵扬程50 m,费用20 万;冷却器功率1 000 kW,费用30 万元;管线D168 mm×6 mm,费用20 万);可节约能耗632 kW,按照年运行天数300 d,电价0.5 元/kWh 核算,每年可节约电费227 万元,改造当年即可实现成本回收,具有较大的经济效益。此外,净化气品质的提升,一方面提高了天然气的燃烧热值,另一方面缓解了设备和工艺管道的腐蚀情况,这部分经济效益也不可估量。

4 结论

1)利用Hysys 软件在一段吸收+一段再生脱酸工艺的基础上,增加从再生塔到吸收塔的半贫液管线,建立了适合原料气酸性含量较大的脱酸工艺流程。

2)利用控制变量法对吸收剂参数和操作参数进行敏感性分析,得到MDEA 含量应在30%~50%,最佳取45%;贫胺液的循环量应在50~60 m3/h,贫液/半贫液的分流比3.6~6.0;再生塔富液进料温度80~90 ℃;再生塔回流比1.3~1.7;原料气压力应在5~6 MPa,温度在20~30 ℃。

3)利用黑箱优化算法在满足净化气品质的前提下,优化总输入能耗,优化后不仅净化气品质有所提升,能耗也有所下降,较传统工艺相比,总输入能耗降低了11.16%,年节约成本约227 万元。