日用黑釉瓷产品抗热震性的检测及评价

2023-09-30甘强

甘强

摘 要:文章采用递增性试验法对日用黑釉瓷产品进行抗热震性检测,发现其在240~280 ℃时才出现裂纹等缺陷,其抗热震性能明显优于其他材质的日用瓷器。这一发现对市场监督部门进行有针对性监管、让广大消费者和生产销售方了解产品抗热震性差异情况,从而更好把握产品的温度使用范围有着重要指导意义。同时试验结果还可以为日用黑釉瓷生产企业改进上釉工艺、提高釉面均匀性、提升产品抗热性能提供改进方向。

关键词:日用黑釉瓷;递增性试验法;抗热震性

1 前言

随着建阳建盏烧制技艺的恢复和传承,日用黑釉瓷产业近年来得到了飞速的发展,黑釉瓷产品也逐渐在日常生活中被广泛使用。由于黑釉瓷产品在使用过程中会受到沸水浸泡,所以对其抗热震性的研究日益引起人们的关注。抗热震性是指材料在温度发生骤变时,不出现破损或者其它缺陷的能力,同时也是日用陶瓷产品的一项重要物理和安全性能指标。如果产品的抗热震性不能满足使用的需求,在日常使用中,其釉面或者胎体就会产生裂纹,甚至发生炸裂。据国外一些相关文献报道,当陶瓷产品的釉面受到破坏时,会有重金属析出,危害人体健康。目前,某些黑釉瓷生产企业为了提高其产品的市场竞争力,在其产品的釉料里添加了诸如钴、铅等有害重金属元素进行烧制,用以提高釉面的艺术性和观赏性。在未出现裂纹等缺陷时,这些重金属元素不易析出。而黑釉瓷产品一旦在热震作用下被破坏,其使用安全可靠性则会被极大损害。因此,黑釉瓷产品的抗热震性应该如何提高,是一个亟待解决的问题。

本文采用递增性试验法对市售日用黑釉瓷产品的抗热震性能进行了综合分析,通过对比,确定了其适用的温度使用范围,并对其机理进行了分析。这一结果同时也从理论上提出了提高黑釉瓷产品的抗热震性的方法和对策,从而更好地指导日用黑釉瓷企业生产,增强消费者和市场监管部门对于该类产品安全性的信心。

2试验方法

2.1试验原理和步骤

试验温度从160 ℃开始,依次增加20 ℃。将日用黑釉瓷样品在加热炉中加热至规定温度后,恒温30 min,然后迅速投入20 ℃的恒温水槽中冷却,静置10 min后取出擦干,涂抹蓝色剂。在标准光源下观察样品出现裂纹或破损的情况,记录20%样品出现裂纹或破损时的加热温度,以确定产品的抗热震性性能,并计算其抗热指数。

2.2试验设备和材料

2.2.1试验区最高工作温度

300 ℃;控温精度:±1 ℃。

2.2.2恒温水槽温度控制范围

15 ~25 ℃;控温精度:±1 ℃。

2.2.3设备条件、试样放置方式的选择

冷却水温度的控制水平是对试验影响较大的因素。日本和澳大利亚的相关检测规范中规定:使用水冷却过程中水温升高不超过10 ℃,以避免冷却水温度过高影响试验结果。试验中使用的冷却水槽体积为500 L,水泵的通过流量为100 L/min以保证冷却水的环流。同时控制一次试样样品量≤30个。要求在试验过程中,冷却水槽任意点的水温升高均不超过5 ℃。

试样的放置方式有三种。一种是平放,冷却水从产品底部接触产品,逐步淹没整个产品并灌满产品内部;一种是侧放,冷却水从产品侧壁开始接触,然后迅速接触产品内部空间,由于预试验结果表明黑釉瓷产品的裂纹等缺陷主要集中于产品的内壁底部,所以该放置姿势是最优的选择;第三种放置姿势是口沿向下反扣放置,这种放置方式会导致产品内部空气排出困难而影响冷却水与产品内表面底部的接触,不利于本试验的进行。

2.2.4染色溶液的选择

由于日用黑釉瓷产品釉面底色多为黑色或者柿红色,并带有铁系析晶釉独特的花纹,所以常规的陶瓷抗热震性染色剂,如红、蓝墨水、亚甲基蓝溶液等很难显现其裂纹和破损情况。经过多种染色材料的试验结果,我们采用金黄色的颜料作为黑釉瓷产品的染色材料,得到了最满意的效果。

2.2.5试样样本的选择

参考了ASTMC554- 1993 (2016)9和BS EN 1183:19978等国外标准对有关试样数量的要求,样品应在同一生产批次的规格和器型相同的产品中抽取至少5件样品。为了样品具有普遍的代表性,我们选取了市售不同厂家生产、不同规格器型和纹理特点的的日用黑釉瓷共100个批次进行试验;同时也选取了其他材质的日用陶瓷产品进行试验,以验证不同产品在抗热震性上的差异性。

3试验结果

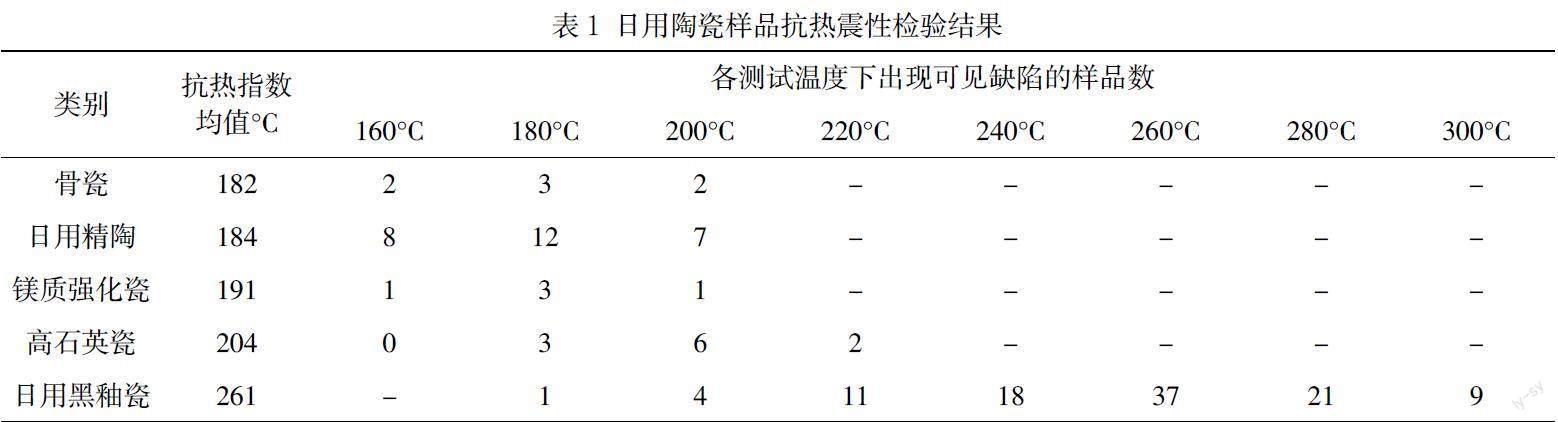

部分样品的测试数据见表1。

3.1抗热震性评价

从本次试验结果可以看出,不同材质的日用陶瓷样品的抗热震性具有一定的差异性。骨瓷、日用精密陶、镁制强化瓷、高石英瓷等日用瓷器出现裂纹等缺陷时候的加热温度在180~200 ℃的这个区间,而日用黑釉瓷出现裂纹等缺陷的加热温度主要分布在240~280 ℃之间,其抗热震性能明显优于其他材质的日用瓷器。

陶瓷材料的抗热震性是其力学性能和热学性能的综合表现,因此如线胀系数、热导率、弹性模量、断裂能等一些热学和力学参数,会对陶瓷的抗热震性產生很大影响。弹性模量表征了材料在一定的应力作用下发生弹性变形的难易程度,弹性模量越大,材料越难发生形变,抗热震性也就越差。日用黑釉瓷属于高铁析晶釉,其形成大多符合液相分离→氧化铁析晶机理,在高温烧制过程中,胎体和釉料中Fe2O3的分解产生大量的气泡。气泡不断朝釉面方向上升、膨胀以及合并长大,将其周围的富铁氧化物带到釉面上逸出,形成釉面局部的富铁区域。也正是由于其釉面的形成原理,导致黑釉瓷釉面和胎体的气孔率较高,并表现为多数日用黑釉瓷产品在表面都有肉眼可见的细小气孔(见图1、图2)。陶瓷材料的弹性模量随气孔率的增大而减小,因此日用黑釉瓷釉面和胎体较高的气孔率有利于降低弹性模量,提高产品的抗热震性能。

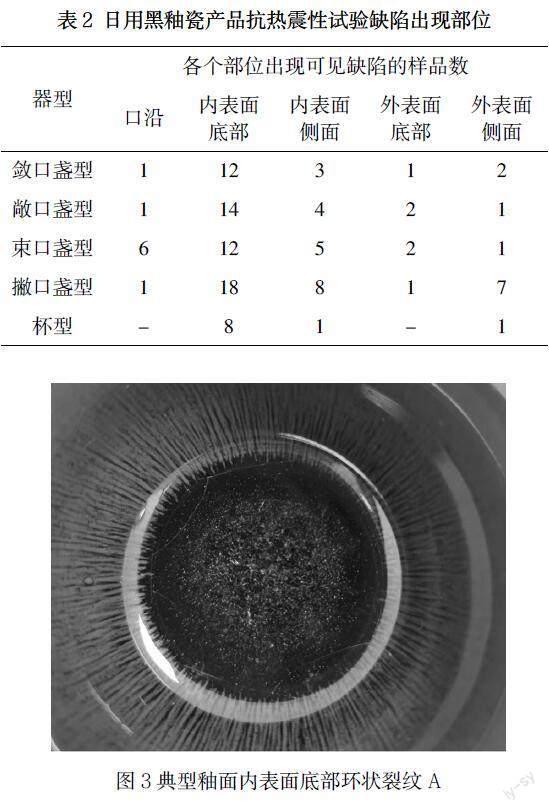

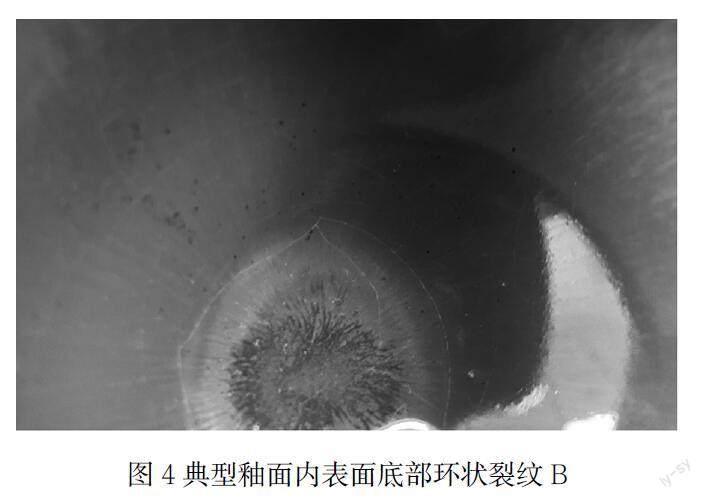

3.2日用黑釉瓷产品出现缺陷情况评价

日用黑釉瓷产品的形状、尺寸因素对其的抗热震性有着重要的影响,不良的结构会导致制品中严重的温度不均匀和应力集中,从而降低抗热震性。日用黑釉瓷产品抗热震性试验缺陷出现部位见表2。从下表可以看出盏型日用黑釉瓷产品主要包括敛口盏、敞口盏、束口盏和撇口盏,抗热震性试验缺陷出现部位主要集中在内表面的底部,大多数为环状的裂纹(见图3、图4)。这主要是由于日用黑釉瓷釉料具有较强的流动性,在烧制过程中,容易在内表面底部形成釉料聚集,导致其底部釉面厚度明显高于侧壁。这种釉层的厚薄不一,会在试验过程中导致侧面与底面产生严重的温度不均匀和应力集中,所以底部出现裂纹概率更高。同时通过观察发现,束口盏的口沿出现裂纹缺陷的概率明显高于其他器型,这也是由于该器型的口沿处釉面厚薄不均匀所导致的。杯型的日用黑釉瓷产品的缺陷主要集中出现在杯内壁与底部交接处,其原因是该器型的杯壁与底面垂直,加剧了釉面在烧制过程中向底部流动的情况,导致内表面的底部更容易出现环状裂纹。

4结论与意义

文章采用递增性试验法的方法,得出日用黑釉瓷出现裂纹等缺陷的加热温度主要分布在240 ~280 ℃之间,其抗热震性能明显优于其他材质的日用瓷器。通过观察日用黑釉瓷产品最初出现裂纹或破损的温度,直观的体现了日用黑釉瓷产品实际承受热冲击的能力。该发现可以帮助市场监督部门对黑釉瓷产品市场进行针对性监管,让广大消费者和生产销售方了解产品抗热震性差异情况,从而更好的把握产品的温度使用范围。

通过对日用黑釉瓷出现裂痕和缺陷位置情况进行分析,发现缺陷出现部位主要集中在内表面的底部。这主要是由于日用黑釉瓷的釉料具有较强的流动性,导致内表面容易在产品底部形成釉料聚集,其底部釉面厚度明显高于侧壁。在试验过程中,釉面厚薄程度不一会导致产品表面温度不均匀和应力集中,故最容易出现裂纹等缺陷。日用黑釉瓷生产企业应重视上釉工艺,尽可能的保持釉面厚度的均匀性,避免缺陷的出现。

参考文献

[1]王秀芳,彭西高,杨金松,等.耐火材料抗热震性试验方法国际标准制定中的问题和应对措施[J].耐火材料,2021,55(2):178-181.

[2]戴亚鹏,文圆,刘明泉,等. GB/T3298新旧标准对比分析与解读[J].佛山陶瓷,2022, 32(11):62-64.

[3]董艳玲,王为民.陶瓷材料抗热震性的研究进展[J].现代技术陶瓷,2004,25(1):37-41.

[4]李艳征.先进陶瓷材料的强韧性及抗热震性研究[D].山东大学,2006.

[5]李佳佳,薛龙飞,张富强,等.Al-Al2O3金属陶瓷的抗热震性研究[J].佛山陶瓷,2022, 32(12):80-82.

[6]文圆,黄惠宁,张国涛,黄辛辰,等.陶瓷材料抗热震性的研究进展[J].佛山陶瓷,2018,28(12):1-7.

[7]陈桂华,杨辉.抗热震陶瓷研究进展[J].材料导报,2007(S3):441-443.

[8]陈加庚.陶瓷材料抗热震断裂性和抗热震损伤性统一的理论[J].中国陶瓷,1995,31(5):34-37.

[9]張银凤,张校飞.陶瓷材料的抗热震机理分析[J].湖北理工学院学报,2018,34(3):35-40.

[10]赵越清.耐热日用陶瓷坯体及其低热膨胀性[J].河北理工学院学报(社会科学版),2003(S1):117-120.

[11]赵军,艾兴,黄新平,等.陶瓷构件形状对其抗热震性的影响[J].机械工程学报,2004,40(1):7-10.

[12]王炳超,张美杰,黄奥.耐火材料抗热震性测试方法的研究[J].耐火与石灰,2016,41(4):57-62.

[13]黄岳喜,吴铁军,黄振豪.高抗热震性骨质瓷的研制[J].佛山陶瓷,2012,22(10):8-11.

[14] Weidong Li, Hongjie Luo, Jianan Li, Jiazhi Li, Jingkun Guo, Studies on the microstructure of the black-glazed bowl sherds excavated from the Jian kiln site of ancient China[J].Ceramics International, 2008,34(6),1473-1480.