3mm高强陶瓷薄板制备技术的研究与应用

2023-09-30冉舰波,杨良钧

冉舰波,杨良钧

摘 要:遵循建设“资源节约型、环境友好型”社会的基本国策,顺应节能减排,持续发展的时代步伐,陶瓷薄板越来越多地出现在了建陶市场上。目前陶瓷薄板在耐磨、抗折、防水等多方面都已经达到相当的标准,完全可以用来代替传统的木材、玻璃或铝型材等家居饰面板材料。本文以3mm高强陶瓷薄板制备为研究方向,采用新的高铝配方及加工工艺,砖体在尺寸和厚度上可以做到大而薄(尺码1600mm×3200mm,厚度仅2.8~3.2mm),能够有效降低材料的重量,节约运输及挂装成本,方便了施工,减轻建筑负载,可满足建筑物室内室外干挂装饰等需求。

关键词:高强陶瓷薄板;3mm;高铝配方;室内室外干挂装饰

1 前言

早在上世纪80年代,日本已经提出了瓷质薄板的概念[1]。2002年意大利西斯特姆公司首创薄板技术,开始实现工业化生产。2004年,西班牙的瓷质薄板已经推向了市场。2007年,欧洲70%以上的陶瓷品牌都有瓷质薄板,瓷质薄板产品已经占据了很大的市场比例。中国直到2008年才在市面上推出薄板,由于当时社会经济发展和市场经济发达程度不够,瓷质薄板没有足够的生存基础,未能兴起。近年来,随着建陶行业日渐成熟,节能减排的口号喊出,瓷质薄板才真正走入人们的视野。

遵循建设“资源节约型、环境友好型”社会的基本国策,顺应节能减排,持续发展的时代步伐,陶瓷薄板越来越多地出现在了建陶市场上。它与传统陶瓷相比,从生产上节材、节电、节水,降低能耗;从质量上硬度高、阻燃性能强、低吸水率、耐磨损;从应用范围上可广泛用于各种建筑、寺庙修缮、船舶、文化广场等,极具发展潜力[2]。所以,瓷质薄板在节能降耗以及质量上的优势成为了“两型社会”中建陶行业的新宠。未来5-10年陶瓷行业发展趋势有三个关键词——“减薄、减量、减速”。继喷墨、微晶石之后,陶瓷薄板将成为下一个热点。

2 陶瓷薄板的国内外发展现状

2.1 国外发展现状

据初步统计,意大利、波兰、土耳其、西班牙跟德国等都有生产薄板,在欧洲的二次装修中,薄板的应用非常普遍。其中,德国因其对建筑的找平有强制要求,故在德国薄板的铺贴基本可以免去找平步骤,所以胶黏剂在德国薄板铺贴中运用广泛,而且效果很好。

意大利有家公司在薄板中添加一层玻璃纤维,这层玻璃纤维就类似于汽车的防爆膜,能显著提升薄板的破坏强度,原本3mm薄板的强度加入玻璃纤维后能提升至6mm薄板的强度。该公司薄板主要產品规格为1000mm×3000mm跟1200mm×3600mm,已经运用到装修的各个方面,尤其是对墙纸的取代。

土耳其主要生产1000mm×3000mm规格的薄板产品,主要用于别墅的的装修。国外薄板采用的铺贴方法与国内的完全相反,80%的铺贴是采用干挂,仅20%采用湿贴法施工。

2.2 国内发展现状

到目前为止,生产陶瓷薄板的企业并不多,如新中源、新明珠、蒙娜丽莎等头部企业,由于生产薄板的设备要求非常的高,对技术方面的人才要求也高,也就决定了产品的生产成本要比传统的瓷砖高出很多。在市场的终端上,薄板仍然被称为概念性产品,走进千家万户的家庭还是有一定的距离,这是由于陶瓷薄板被消费者接受的程度还是远远比不上传统瓷砖,对薄板的了解还不是很多。

随着国家大力提倡资源节约、低碳环保,节能减排无论从政府政策、国家发展还是市场需求等方面都可以说刻不容缓。市场需求是产品产生的首要前提,故而,能减轻建筑物自重,加快施工速度,降低施工污染,提升建筑物设计感,降低综合成本的安全耐用环保高科技材料——瓷质陶瓷薄板,就顺应大环境的需求而诞生了。消费者对薄板尚处于“认知”阶段,尚未形成良好的购买力。“消费者是需要引导的,目前来看薄板作为墙砖比较容易被接受,但作为家居饰面板等使用还需要时间。”事实上,目前薄板在耐磨、抗折、防水等多方面都已经达到相当的标准,完全可以用来代替传统的木材、玻璃或铝型材等家居饰面板材料。

本文以3mm高强陶瓷薄板制备为研究方向,采用新的配方及加工工艺,砖体在尺寸和厚度上可以做到大而薄(尺码1600mm×3200mm,厚度仅2.8~3.2mm),能够有效降低材料的重量,节约运输及挂装成本,方便了施工,减轻建筑负载,可满足建筑物室内室外干挂装饰等需求。

3 实验部分

实验主要设备包括:西斯特姆30000吨皮带辊压压机、西斯特姆八通道功能喷墨打印机(配备星光1024HF喷头)、Air Power六枪S形摆动式高压喷釉柜、西斯特姆十二通道喷墨打印机(配备星光1024M和星光1024HF喷头)、西斯特姆八通道功能喷墨打印机(配备星光1024HF喷头)、200米国产恒力泰辊道窑、激光切割机及桥切机。

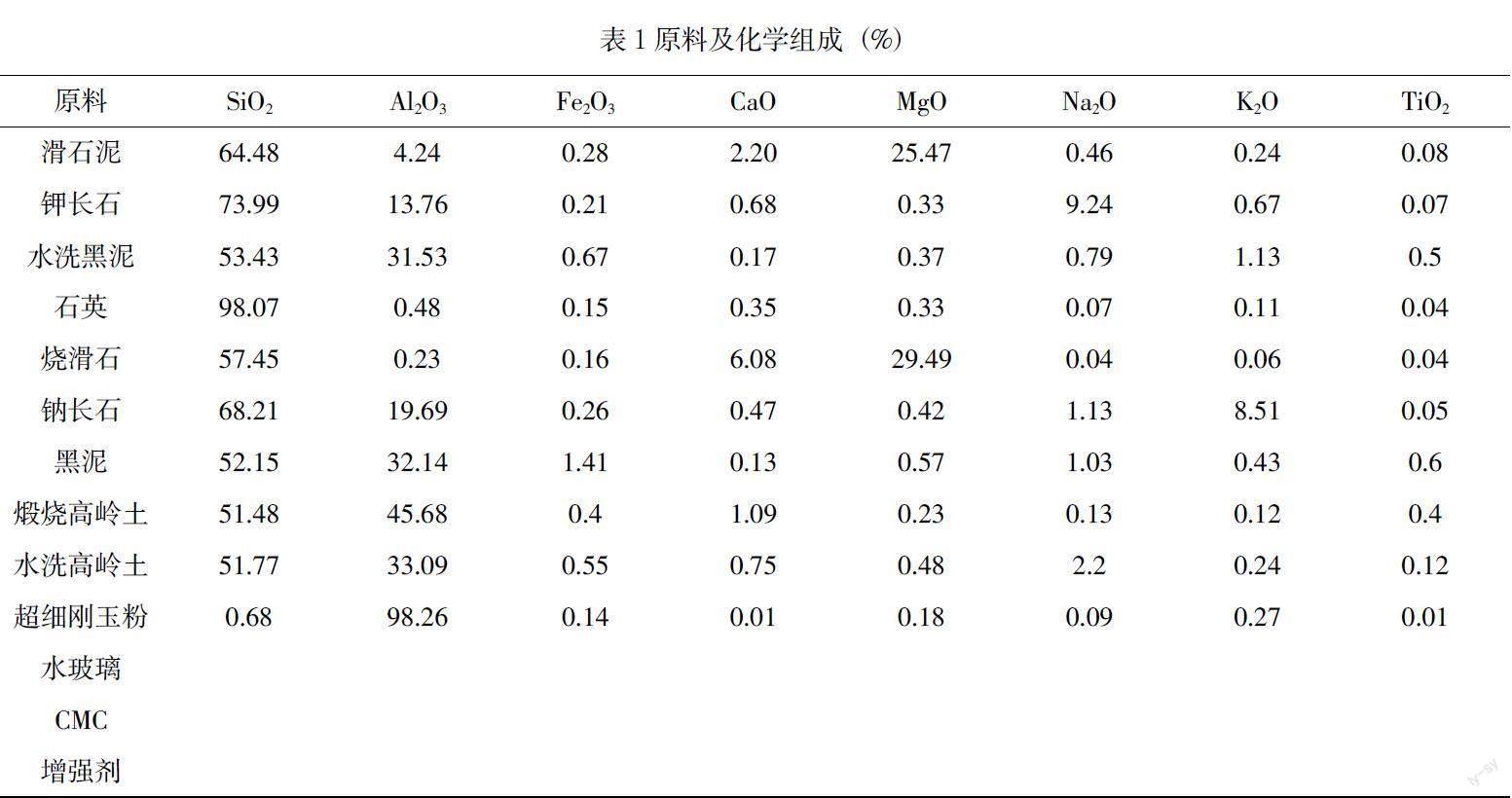

所用原料及化学组成见表1,3mm高强陶瓷薄板制备工艺流程见图1。实验采用常规配方(配方1-2)和高铝配方(配方3-5)进行实验,配方成分组成见表2、表3。各配方工艺参数见表4。

4实验结果与讨论

4.1 高铝坯体配方的研究

采用常规配方(配方1-2)和高铝配方(配方3-5)进行实验,测试得到薄板破坏强度和断裂模数性能见表5、表6。由结果可知,常规配方坯体断裂模数在40~50MPa之间,以其作为薄板坯体配方,其破坏强度仅在200~300N左右,远远达不到陶瓷薄板400N破坏强度的行业标准。高铝配方中,采用超细刚玉粉作为增韧剂,一是由于其成分稳定,诱导晶化性能稳定可控;二是材料可批量采购、适合多批次大量生产,避免了因为增韧性能不可控,导致批量生产时性能波动影响增强效果[3]。

高铝配方(配方3-5)中的高岭土在加热过程中会脱水生成偏高岭(Al2O3·2SiO2),在继续的加热过程中,偏高岭会分解为莫来石和石英,这样形成的莫来石其形状贴近于母矿形状的粒状或鳞状莫来石;同时刚玉粉作为莫来石晶相诱导剂,产品内部出现大量高温液相后,溶解于高温玻璃相中的Al2O3和SiO2通过溶解-析出机理,在基质玻璃中和长石玻璃的四周可形成稠密的放射状或交织网状的二次针状莫来石。这些在玻璃相内弥散的二次莫来石对于玻璃相有着极好的增韧强化作用,可以很好地改善产品的性能,最终增强坯体强度。

4.2 烧制制度的优化

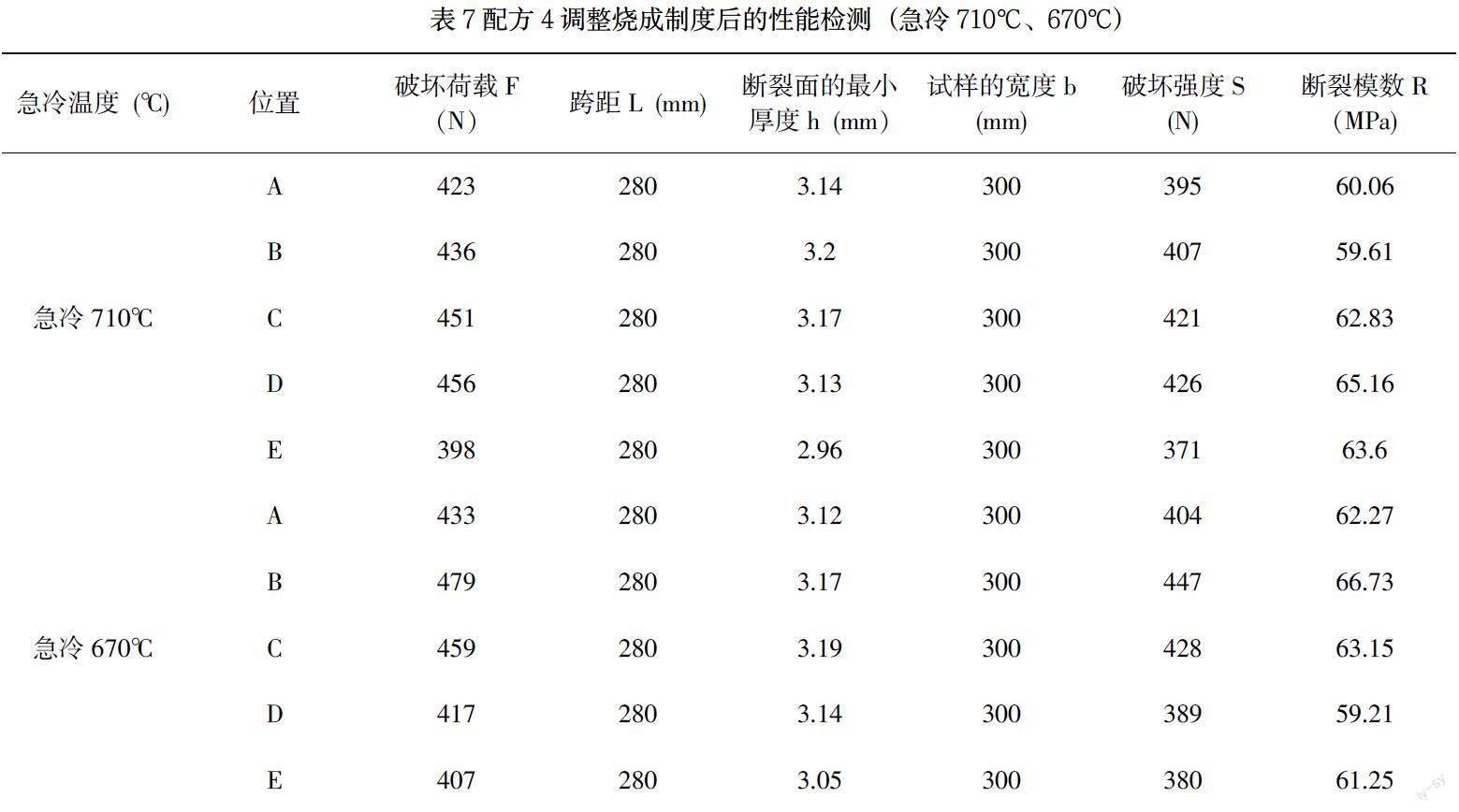

为了保证坯体强度达标、产品平整度效果良好、破坏强度要高还要能够稳定生产,对产品的生产制度一定要优化,包括工艺控制参数及烧制制度,尤其是烧制制度,更是控制有效形成针状莫来石晶相的关键。工艺上,优化控制流程,加强浆料细度控制及成形坯体表面质量控制;烧制制度上,加长高温区缩短保温区,缩短急冷区并延长缓冷区等使坯体有效产生更多的莫来石晶相以达成目标。采用配方4和配方5进行调整烧制制度的实验,检测配方4平均吸水率为0.043%,平均体积密度2.485g/cm3;配方5平均吸水率0.039%,平均体积密度2.478g/cm3。通过优化调整烧制制度,拉长烧制高温区,缩短急冷区,延长缓冷区的方式保证了薄板坯体中莫来石晶相的产生,增强了产品强度性能并能够稳定生产,表面质量能够达到仿古砖质量要求。

5结语

(1)在本研究3mm高强陶瓷薄板的生产方法中,采用超细刚玉粉作为莫来石晶相诱导剂并入球球磨,保证了刚玉粉在浆料及粉料中的均勻性,可以有效保证其在晶化时可以有效控制其晶化均匀性,也有利于烧制砖形的控制。

(2)高铝配方中增加了超细刚玉石粉,在烧制中又调整了烧制制度,因此有利于形成稠密的放射状或交织网状的二次针状莫来石,这些在玻璃相内弥散的二次莫来石对于玻璃相有着极好的增韧强化作用,可以很好地提升产品的强度性能,普通砖材断裂模数一般在40~50MPa之间,薄板的断裂模数一般都超过55MPa,欧神诺3mm高强陶瓷薄板的断裂模数都在60MPa以上,且在厚度在3.2mm以下的情况下,平均破坏强度还能达到400N以上,具有轻薄高强的效果。

(3)通过调整烧制曲线中温度区间的设置,使坯体能产生放射状或交织网状的针状莫来石以增强坯体强度,同时也有利于调整半成品砖形的平整,使产品表面能达到仿古砖产品的哑光及柔滑质感。

(4)通过对工艺流程参数的系统调整控制,实现了3mm高强陶瓷薄板产品的稳定连续大量生产,产品质量稳定,缺陷较少,优等率较高。

参考文献

[1] 张电. 高强陶瓷薄板的研究 [D]; 武汉理工大学, 2015.

[2] 范发晟. 陶瓷薄板的材料性能与装饰实践应用研究 [J]. 中国建筑装饰装修, 2022, No.246(18): 70-72.

[3] 马杰, 黄佳奇, 刘世明, 等. 氧化铝粒径对陶瓷薄板坯体高温热塑性变形的影响 [J]. 中国陶瓷, 2021, 57(11): 55-61.