移动搬运机器人的结构设计与控制系统构建*

2023-09-29张相胜

张相胜 黄 将

(江南大学轻工过程先进控制教育部重点实验室 无锡 214122)

1 引言

机器人的种类较多,移动机器人作为应用广泛的一类智能机器人[1],可代替人们从事技术含量低的远程工作,如仓储物流的搬运、救灾、侦查地形等[2]。移动机器人按照其自身的轮式结构可分为两类:一类是非完整约束;另一类是完整约束[3]。前者仅适合于空间较大,转向灵活性不高的场合[4]。后者,优势在于做平面运动过程中不需要改变自身位姿,仅依靠自身的全向移动机构即可实现任意方向的平面运动,适合在狭窄的空间、行走精度要求较高的工作场合[5]。

随着近年来制造业技术和计算机技术的快速发展,学术界发表了许多智能控制算法的研究成果,并被应用在移动机器人身上。全向移动机器人凭借自身特有的运动特性,如机械结构、力学模型及智能控制等方面备受国内外学者们的关注[6],通过构建的控制系统,可以实现自主导航进行高效准确的搬运、牵引、监控等远程任务[7~8]。全向轮作为搬运机器人的行走机构,具有灵活性与高效性。机器人的机械结构和控制系统是相辅相成的[9],这两项工作共同决定了机器人设计的成败,尤其在机械结构能满足基本功能的前提下,使机器人实现智能化,提高生产自动化是设计控制系统的首要目标。

2 机器人的结构设计

机器人的工作环境:1)行走路线主要是直线或弧线形式,某些路段曲率半径较小,路线的最小宽度为1m,一般情况下地面上没有障碍物或者其他大块物品;2)在行走路线的上空0.85m 有横架障碍物,阶梯高度为0.2m;3)货台位于路线一侧,高度为1.5m,货箱置于货台边缘距离均为0.2m 的固定位置;4)货箱的外形尺寸为0.2m×0.2m×0.2m,内有数个球形毛坯件,总质量为3kg。

根据上述基本的设计要求和指标,将整个机器人分成三个模块进行设计按照指标要求进行详细设计,整体方案图如下所示。

图1 全向移动搬运机器人整体方案图

首先是实现全向移动的底盘结构模块,该部分的功能主要包括具有支撑中上层结构的作用和全向行走的能力。综合考虑,选择麦克纳姆轮[10]作为机器人的驱动轮可满足设计要求,设计结构图如图2。

图2 轮组结构图

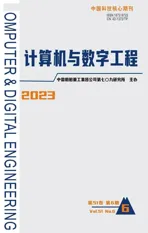

其次是中间层结构模块的设计,由于机器人的整体结构尺寸受到行走道路的限制,而货箱处于较高位置的货台上,因此机器人本身必须具有升降功能,以适应处于不同高度的货箱。同时,爬梯模块可满足不同高度的阶梯,设计结构图分别如图3。

图3 中间层机构图

最后是顶层结构模块的设计,其中包括横向移动、纵向伸缩、夹取、平托及倾倒动作。此外,考虑到要将货箱平稳的搬运并实现倾倒工件,引入改进的惠斯顿机构[11]以实现平托货箱,改进方法是将固定轮与涡轮同轴固定,并通过蜗杆实现自锁且能转动,设计结构如图4所示。

图4 夹具结构方案剖视图

3 机器人的控制系统设计

3.1 机器人的控制系统总体方案

根据搬运机器人的指标要求,采用由微处理器、外围硬件设备以及软件操作系统组成的的嵌入式控制系统更适合移动机器人的总体需求。其控制系统框架图如图5所示。

图5 全向移动搬运机器人控制系统框架图

图5中,执行层由电源模块、传感器、驱动器以及STM32F427 开发板组成,通信方式通过串口接收指令;控制层则由工控机、视觉传感器、无线通讯等模块组成,通信方式是通过无线模块接收上位机指令;监控层由PC 机监控系统和无线通讯模块组成,通信方式是通过无线模块下发控制指令。

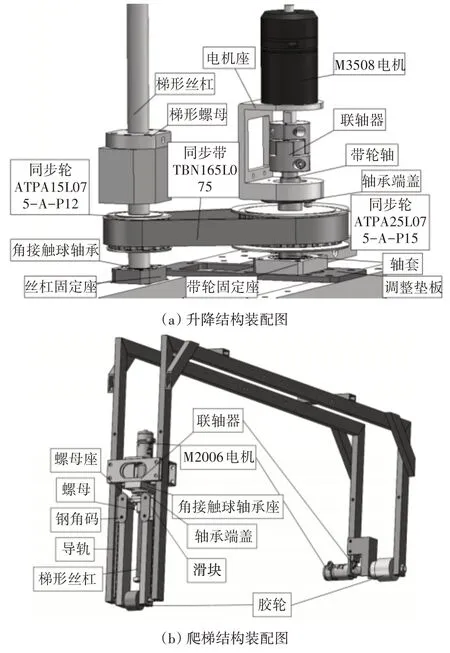

3.2 硬件电路设计

综合考虑机器人系统的各个动力元件,电机均为M3508和M2006型号的无刷直流电机,气缸均为单作用气缸,舵机的旋转行程为180°。电机驱动采用C610 和C620 调速器;气缸驱动采用24V 的四位三通电磁阀,并搭载两个5L 容量的气泵;其中,电源模块选用两块电调中心板作为电机的调速器。最终搭建的硬件电路框图如图6所示。

图6 控制系统硬件结构图

3.3 软件结构设计

根据全向移动搬运机器人的硬件系统结构设计,系统的软件设计主要分成三层:监控层、控制层和执行层,其控制系统软件框架设计图如图7 所示。

图7 控制系统软件框架设计图

图7 中,监控层软件主要是采用QT 开发的上位机界面,控制层与监控层的无线通信是通过TCP/IP 协议中的Socket套接字来传输指令;控制层软件主要是植入工控机的算法程序,包含有系统主程序、视觉定位程序及轨迹规划与跟踪算法程序等;执行层软件则是由STM32平台所开发的运动程序,包含底盘控制程序、搬运控制程序等。

在完成整个控制系统的软件方案框架设计后,基于Linux 系统平台开发系统的主程序如图8 所示。

图8 控制系统主程序框图

3.4 运动控制程序设计

运动控制程序的设计主要是底盘控制任务和夹具定位及搬运控制任务。其中,底盘控制人是实现机器人按控制指令进行全方位移动,功能分为两种模式:一种是人工控制模式,一种是自动轨迹跟踪模式,基于开源的ST 标准HAL 库所设计的底盘控制软件流程图如图9所示。

图9 底盘控制程序流程图

图9 中底盘控制的对象是四个驱动电机,通过PID 算法控制底盘电机进行速度闭环控制,使其达到期望转速,再根据麦克纳姆轮的运动学特性达到期望速度,实现全方位移动。

其次,夹具控制任务模式也分为人工操作模式和自动执行任务模式,可在上位机控制界面中选择所需模式进行。程序流程图如图10所示。

图10 夹具控制程序流程图

4 夹具的视觉定位

因夹具开合行程设计受到各种因素制约,为此需要借助视觉定位以顺利完成任务。基于机器视觉的定位技术主要由三部分组成:图像获取、图像处理及分析和结果的输出。采用圆形作为标靶图案较为方便,因此在货箱侧面中点贴一个外径为50mm,内径为40mm 的环形标记以便相机可快速识别特征,带有标靶图案的货箱平面图如图11 所示。

图11 货箱标靶图

虽图11 中的靶图案是圆形,标靶图案经过镜片透视投影之后,最初的标准圆会变成椭圆形。为此,采用最小二乘法[12~13]作为货箱标靶图案的椭圆拟合,定位算法流程如图12所示。

图12 椭圆视觉定位算法流程图

图像通过高斯滤波、红框过滤、灰度处理、二值化以及形态学操作等一系列预处理后,对于一阶边缘检测通常采用Canny 边缘检测算子来处理,首先运用如下卷积矩阵:

式中:GX为水平方向的掩码模板内核,GY为竖直方向的掩码模板内核。

计算图像梯度的极值和相应的方向角度为

在平面坐标系中,椭圆方程的表达式为

式中:C为系数向量(A,B,C,D,E,F) ;Xi=(,xi,yi,y2

i,xi,yi,1)。

由于图像是光栅形式的,所检测到的点并不是恰好落在椭圆的边界上,因此利用最小二乘法将椭圆拟合问题转化为求f(C,Xi)到点(xi,yi)之间的代数距离平方和,因此得到目标函数为

根据极值定理,要求得f(A,B,C,D,E,F)最小值,只需满足其一阶偏导数为零,即:

至此,利用高斯消元法和约束条件A+C=1求解上式便得到圆心值。在进行拟合过程中,夹具随着控制指令做定位调整,直到圆心落在指定范围便触发伸出夹取动作,拟合结果如图13所示。

图13 拟合结果图

5 电机的协同控制

目前多电机的协同控制结构主要有主从控制、交叉耦合控制、虚拟主轴控制、偏差耦合控制、虚拟电机偏差耦合控制等[14~15],经仿真对比,基于虚拟电机的偏差耦合控制更适合作为底盘和丝杠电机的运动控制方法,其控制结构图如图14所示。

图14 基于虚拟电机的偏差耦合控制结构图

由图14 可以看出,虽虚拟电机的补偿器包含所有电机与自身的转速差,但其余补偿器却较为简单,仅包含自身电机与虚拟电机的转速误差。基于机器人底盘和丝杠在运动过程是两电机和四电机同时动作,搭建的耦合结构给定参数如表1所示。

表1 偏差耦合控制结构参数表

当给定转速为300r/min 的情况下,在0.2s~0.4s间分别给第二台电机5N 的负载脉冲,到0.6s 时改变参考转速。同时,适当增大虚拟电机的转动惯量后,各电机的协同控制仿真结果如图15所示。

图15 基于虚拟电机偏差耦合控制仿真图

通过图15 可以看出,在启动与转速改变阶段,系统均未出现明显的误差。在0.4s时,第二台电机受负载干扰后,虽然虚拟电机受影响稍大,但其余电机均受到速度补偿器的作用而使转速误差较小,所以该控制结构具有一定的鲁棒性。

6 结语

本文针对产线中球形工件的搬运要求和设计指标,利用三维软件对全向移动搬运机器人的原理样机进行了详细的结构设计,包括底盘、中间层及顶层结构的分层设计及功能介绍,并基于样机结构搭建了由监控层、控制层和执行层相互结合的控制系统。同时,为了准确地进行夹具定位控制以及电机的精确控制,分别引入视觉技术来实现定位夹取,采用基于虚拟电机的偏差耦控制结构进行多电机协同控制,仿真结果表明控制方法效果较理想。