装配式排水沟倒扣预制安装施工工艺研究与应用

2023-09-28谢连仲鞠庆富张世强

谢连仲,鞠庆富,张世强

(中交一航局第五工程有限公司,河北 秦皇岛 066002)

0 引言

随着我国新建筑技术和材料的不断发展与进步,预制装配式建筑得到了广泛的应用,装配式排水沟已然成为今后的一种趋势。传统建筑工程中的混凝土排水沟施工主要以现浇钢筋混凝土或分层预制为主,期间涉及支模、浇筑等流程,存在施工作业受现场环境影响较大、浇筑质量不易控制、浇筑分段分层次数多等问题,整体工期比较长。本文利用装配式[1]理念,结合钦州港大榄坪港区大榄坪南作业区9 号、10 号泊位工程,采用排水沟倒扣预制安装施工工艺,可解决现浇钢筋混凝土施工方法中存在的问题,并通过工厂预制、现场拼装的形式,将排水沟施工流程简化,同时有效提高施工效率、提升了施工质量,节省造价。

1 工程概况

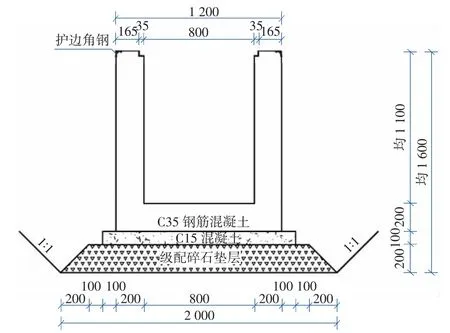

钦州港大榄坪南9 号、10 号泊位工程码头主体为沉箱重力式结构,码头后方排水沟外宽1.2 m,内宽0.8 m,共长721.3 m,墙身厚0.2 m,底板厚0.2 m,排水沟顶部企口里外侧各有2 处通长护边角钢,排水沟结构断面图如图1 所示。

图1 排水沟结构断面图Fig.1 Cross-sectional view of drainage ditch structure

2 工艺比选

按设计要求,若采用传统方式现浇或进行排水沟正向预制施工,受排水沟顶面截面小、顶面布设角钢原因,需分多层多次浇筑,工序冗杂,且施工质量控制难度大[3]。

考虑到本工程排水沟施工效率及施工质量,采用倒扣式预制工艺,混凝土一次浇筑成型。压缩现浇作业5 道工序为1 道,解决了正向现浇不易下灰的难题,避免了分层施工带来的质量问题,大大减少作业面需求及占用时间。

3 实施重难点分析

1) 本着预制安装便利的原则,需将排水沟划分成多个类型的预制安装段,且从运输、起重吊装等角度考虑,单段排水沟重量不超过30 t。

2) 排水沟模板为钢模板,在限定的场区作业,需考虑如何提高模板移运、安装效率,减少模板吊装风险。

3) 排水沟倒扣预制时,需控制底胎上护边角铁线型且确保埋件紧贴底胎,避免混凝土夹渣。

4) 倒扣预制完成后的排水沟安全翻转是该工艺的重难点,需设计特制排水沟翻转工具进行翻转作业。

5) 根据《港口工程施工手册》[2]构件吊装的运输要求,需制作专用吊索具进行排水沟安装作业。

6) 安装后的排水沟外侧回填中粗砂,进行混凝土水稳、面层施工,为防止后方回填砂的渗透、流失,需对排水沟安装缝进行密封处理。

4 操作要点

4.1 排水沟分段预制长度

根据施工现场起重设备资源保有情况,并考虑构件运输的便捷,确定单段排水沟预制长度为5 m,最大重量9.15 t。

4.2 模板设计

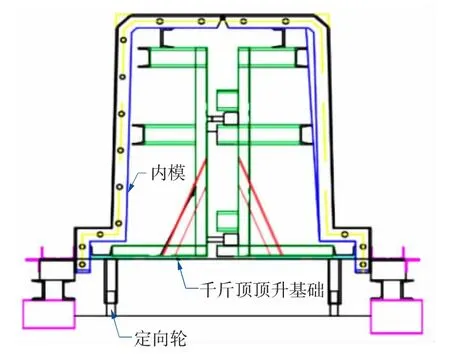

4.2.1 收缩式可升降、可抽拉内芯模板

为保证施工模板拆卸、支立、周转方便快捷,设计一种收缩式可升降、可抽拉内芯模板,见图2。内芯模板采用弹性钢模板技术[3],模板顶部小于顶口3 cm,且阴倒角进行无棱化处理,底部设置顶升装置及滚轮,单段内芯模板设计长4 m,约0.8 t。内模支立时,人工将内芯模板推入底胎之间,通过底部布设4 道顶升装置同时将内芯模板顶升,调节底部顶升装置调整排水沟内芯模高度,通过内芯模板内侧紧张器调整排水沟顶口尺寸,内模底部与外片模板使用拉杆紧固。混凝土强度达到2.5 MPa,进行内芯模板拆除。拆除时,先反向调整芯模内部紧张器,待模板与混凝土脱离后,降落4 个顶升装置,直至内芯模板滚轮落在内芯模板导轨上,最后将模板推出排水沟外。

图2 收缩式可升降、可抽拉内芯模板Fig.2 Shrinkable lifting and pullable core template

4.2.2 移动式外模板

外模板为桁架结构,底部设置滚轮,单片重3 t,人工进行水平移运,减少起重吊装作业;待内模支立完成后进行外模支立,外模顶口设置顶拉杆,外模底部通过木楔子调节模板倾斜度[4]。外模底部用拉杆与内模校紧,堵头模板采用螺栓与内外模板加固,采用双面胶进行每片模板间的止浆处理。模板拆除按先支后拆、后支先拆的原则进行。

4.3 底胎护边角钢线形控制

为保证护边角钢与底胎模板贴合紧密、线形顺直,对护边角钢及底胎进行精加工处理。角钢上开设M12 螺栓孔,底胎开孔间距、位置与角钢一致;角钢安装前进行调平专项验收,避免角钢安装时无法贴紧底胎,角钢与底胎用M12×40 mm六角螺栓加固。角钢内侧焊接ϕ8 mm 钢筋作为锚筋,锚筋间距为250 mm。角钢内部采用固定尺寸钢板焊接,保证护边角钢间距固定。

4.4 预制排水沟翻转

混凝土强度满足设计要求后,使用特制排水沟翻转工具将排水沟进行翻转,翻转支架如图3所示。特制排水沟翻转工具由排水沟旋转支架和吊装架两部分组成,翻转支架由排水沟加固装置和旋转轴组成[5]。排水沟翻转前将旋转支架内置于排水沟内腔进行加固并利用吊车起吊悬空,再利用手扳葫芦由吊装架带动排水沟旋转支架(排水沟)完成旋转。

图3 排水沟翻转实图Fig.3 Diagram of inverted drainage ditch

具体施工如下:先将特制的排水沟翻转支架推移至排水沟内侧,并将翻转支架居中固定在排水沟两端墙身及底板上,吊装架上的手扳葫芦分别与翻转支架固定点A、B 进行连接,翻转时先松开固定点手扳葫芦1,校紧固定点手扳葫芦2,当吊装架旋转90°后,将吊装架手扳葫芦固定点交叉互换,继续校紧固定点手扳葫芦1,松开固定点手扳葫芦2,直至翻转完成,如图3 所示。翻转完成后,将排水沟吊装放置在枕木上。排水沟翻转过程速度不宜过快,现场施工人员需做好防护,非作业人员严禁进入翻转现场。

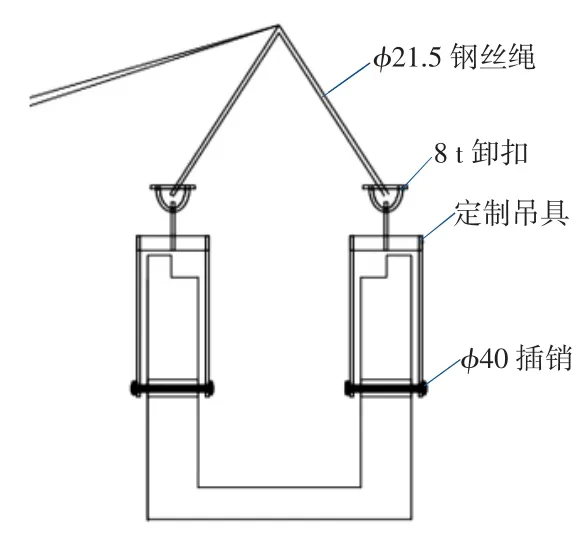

4.5 排水沟吊装

采用25 t 汽车吊及定制吊装架进行排水沟吊装作业,排水沟最大重量9.15 t,钢丝绳选用4 根6×37ϕ21 mm 钢丝绳、插销选用Q235ϕ40 mm 光圆钢筋制作[6],吊装见图4。排水沟预制时在墙身距底部0.5 m 处布设吊装孔4 个,吊装孔距排水沟两端各1 m,距离底部0.5 m。

图4 排水沟吊装图Fig.4 Drainage ditch hoisting diagram

钢丝绳验算:吊装按照3 点受力考虑,单个吊点受力为:9.15/3=3.05 t,即30.5 kN,角度为60°。

钢丝绳的核算:∑Fg=(Fo×sin a)/k=(487 kN×sin 60°)/6=70.29 kN>30.5 kN,符合要求。

式中:Fg为钢丝绳的允许拉力;Fo为钢丝绳的最小破断拉力,查表可知Fo=487 kN;a 为起吊时钢丝绳的角度;k为安全系数,取6 倍。

Q235 ϕ40 mm 插销验算:Q235 的抗拉强度375~500 MPa,即375~500 N/mm2。

ϕ40 mm 圆钢的截面积:

Q235ϕ40 mm 圆钢极限拉力:

Q235ϕ40 mm 圆钢极限拉力为471.24~628.32 kN>30.5 kN,符合要求。

4.6 安装线形控制

排水沟基底根据排水沟类型进行预处理,依次进行基槽开挖、基础夯实,碎石垫层、混凝土垫层施工,完成标高验收后进行排水沟安装。安装前通过全站仪穿线放样边线,做排水沟安装准线,并利用水准进行标高放样,标高预留2 cm 沉降量,底部支垫尼龙板进行标高调整。安装时利用吊装架将排水沟吊运至混凝土垫层上方约200 mm 处,依据安装准线人工调校排水沟边线,安装时相邻排水沟预留10 mm 安装缝,排水沟墙身内外两侧采用6 号槽钢对拉校紧,防止出现不规则偏移。

4.7 安装缝处理

相邻排水沟之间设置10 mm 安装缝,排水沟外侧使用SBS 防水卷材进行全包裹处理,安装缝内填充聚氨酯发泡胶,排水沟安装缝顶口2 cm 使用聚氨酯密封胶填充。

5 实施效果

5.1 施工效率

解决了正向现浇不易下灰的难题,压缩现浇作业5 道工序为1 道,大大减少作业面需求及占用时间,施工效率达90 m/工作日(每班组)。

5.2 施工质量

排水沟采用整体倒扣预制工艺,设置定型底胎确保壁厚及沟宽定尺,混凝土线条顺直、折角圆润平滑。安装完成的排水沟满足水运工程质量检验标准[6]。

5.3 压水试验检测

待排水沟安装完成后,进行压水试验检测,检查排水沟墙身及安装缝是否存在漏水、变形等不良现象。试验证明:常规分层预制排水沟在墙身横向分层浇筑接茬处出现明显渗水,采用倒扣式排水沟墙身处无渗水。

5.4 经济效益

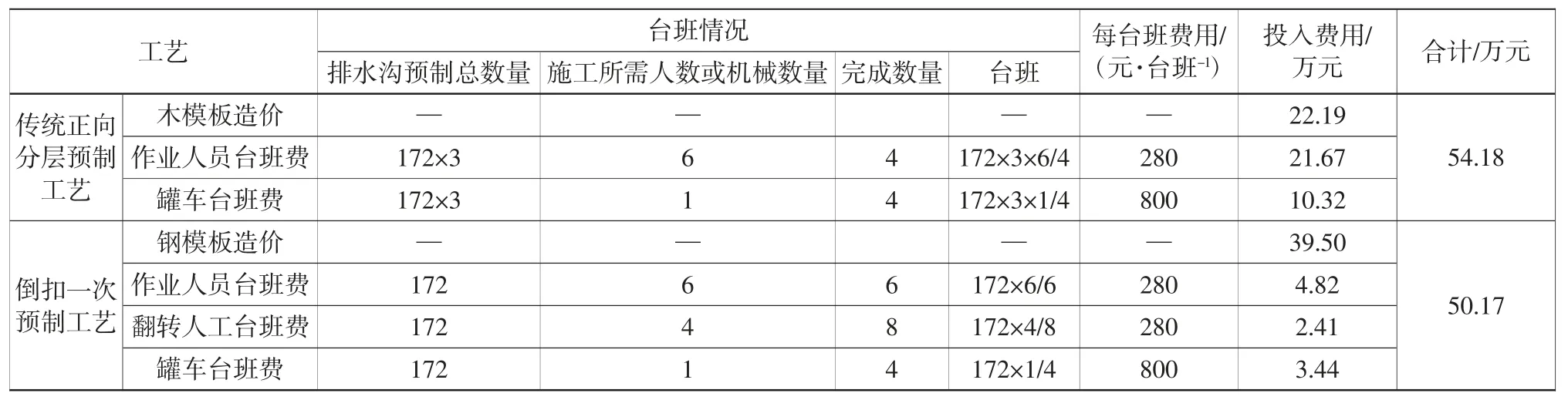

以9 号、10 号泊位工程排水沟施工为例,将传统正向分层预制与倒扣整体预制施工成本进行分析比较,具体见表1。

表1 传统施工与倒扣预制施工工艺经济效益对比表Table 1 Comparison table of economic benefits between traditional construction and inverted prefabricated construction process

经分析对比,排水沟倒扣整体预制比传统正向分层预制节约成本4.01 万元。

6 优化建议

1) 排水沟在满足顶面承载力要求的基础上调节墙身厚度,墙身优化为“牛腿”结构形式,节约混凝土施工用量;

2) 排水沟内沟底角设计为倒角,外观造型美观,方便施工。

7 结语

通过在钦州港大榄坪港区大榄坪南作业区9号、10 号泊位工程排水沟施工实践中,对施工现场各种工况的跟踪、检查、分析、研究、改进,施工中不断地总结经验,倒扣预制排水沟施工进行了成功的研究和应用,并达到了加快施工进度、提高施工质量、降低施工成本的目的,充分证明了该套工艺行之有效。