金属氧化物催化剂在酯交换反应中的应用进展

2023-09-27温瑞阳沈国良张晟楠

温瑞阳,沈国良,张晟楠,于 洋

沈阳工业大学石油化工学院,辽宁 辽阳 111003

酯交换反应在有机合成反应中用途广泛,具有选择性好和催化效率高等优点,常以此法合成各种酯类精细化学产品,如碳酸二甲酯(DMC)、碳酸二乙酯(DEC)、碳酸乙烯酯(EC)、碳酸甘油酯(GC)[1-3]和甲基丙烯酸酯类[4]等,这些产品广泛用作溶剂、燃料、化学原料、油类添加剂和新能源材料等。随着现阶段对清洁能源的需求,酯交换法制备生物柴油受到广泛关注[5-6]。为了提高酯交换反应的选择性与转化率,常用离子液体[7]、碱[8]、酸[9]、金属盐[10]、金属有机框架材料(MOFs)[11]和金属氧化物[12]等作为酯交换反应的催化剂,其中,酸碱盐类催化剂对设备有极强的腐蚀性,且有些有机金属盐类催化剂稳定性不够,导致产物纯度低;离子液体催化剂价格昂贵,不适合在工业上大批量使用;MOFs 是近几年新研究的一类催化剂,但其现阶段稳定性较差。

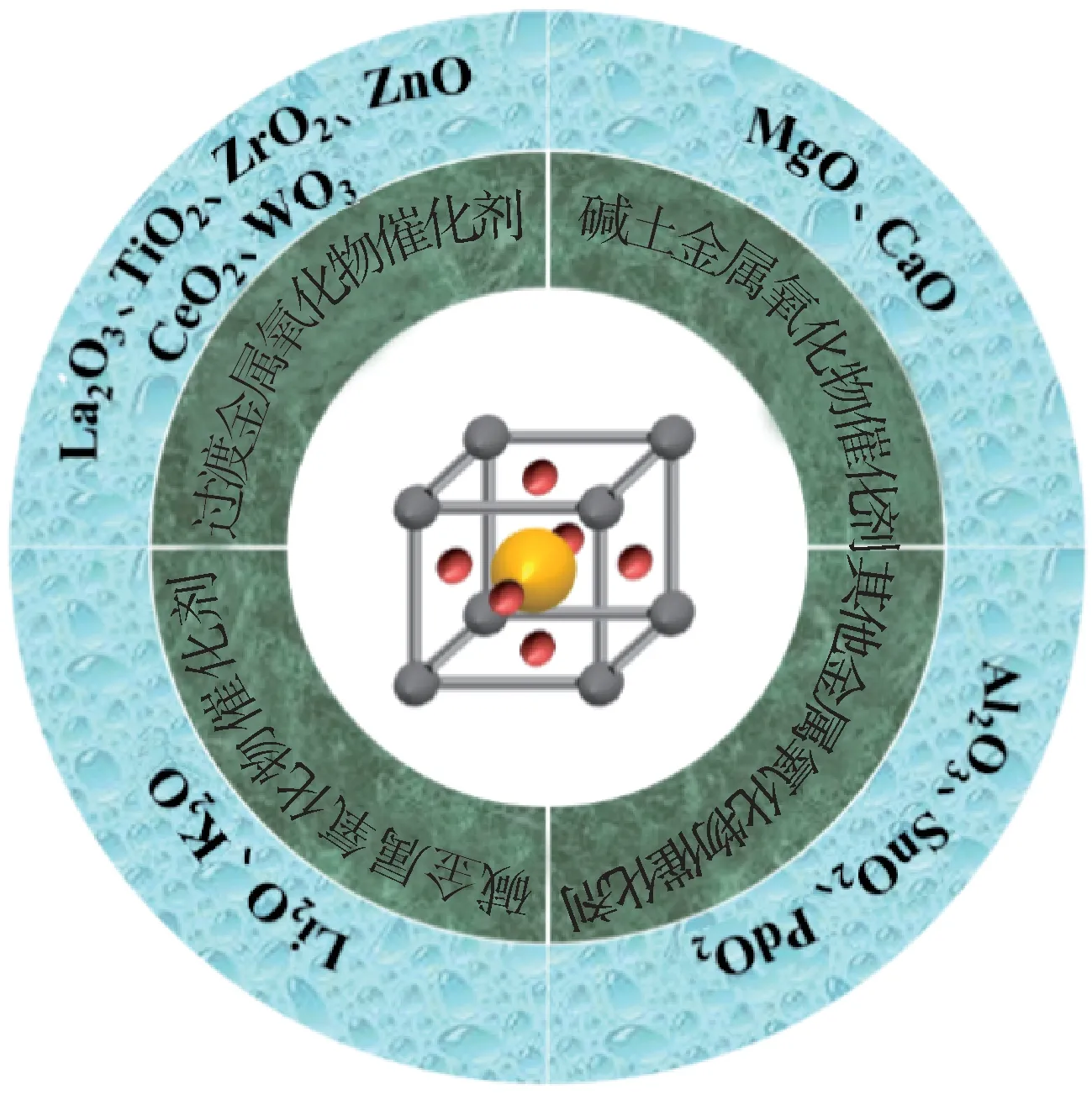

在众多的催化剂中,金属氧化物催化剂因其具有高催化活性、高稳定性和强抗水解性等优良特性被广泛用于酯交换反应中,而且它可以多次循环使用,能大大降低生产成本。金属氧化物催化剂主要分为过渡金属氧化物催化剂(TiO2、ZrO2、ZnO、La2O3、CeO2和WO3)、碱金属氧化物催化剂(Li2O 和K2O)、碱土金属氧化物催化剂(MgO和CaO)和其他族金属氧化物催化剂(Al2O3、SnO2和PdO2),如图1所示。这些催化剂既可单一作为酸/碱性催化剂,也可相互之间掺杂作为复合氧化物催化剂催化酯交换反应。研究发现,酯交换反应的催化活性与其催化剂碱性强弱成正比,由于酯交换反应体系的差别,所需的固体氧化物催化剂也有不同。因此,本文综述了以金属氧化物作为酯交换反应的催化剂的研究进展,分析催化反应过程中存在的问题,并对未来金属氧化物催化剂的发展和优化进行展望。

图1 用于酯交换反应的金属氧化物催化剂分类

1 过渡金属氧化物催化剂的研究进展

过渡金属氧化物种类较多,常见的有钙钛矿型[13-14]、烧绿石型[15-16]、层状双氢氧化物[17-18]、金红石型[19]、水钠锰矿型[20]、尖晶石型[21-22]和岩盐型[23]这7 种晶体结构,可用于制备电极材料、纳米材料和介孔状吸附剂。因过渡金属本身具有空轨道能用作亲电试剂,被广泛用作醇的催化氧化反应[24-25]和酯交换反应的催化剂,具有选择性高、催化性能好和稳定性强的优势。

1.1 TiO2及其复合金属氧化物催化剂

TiO2因原料易得、绿色无毒,有着很好的生物相容性和稳定性,在众多工业领域广泛应用,在催化领域主要作为光催化、光降解和有机合成等反应的催化剂。

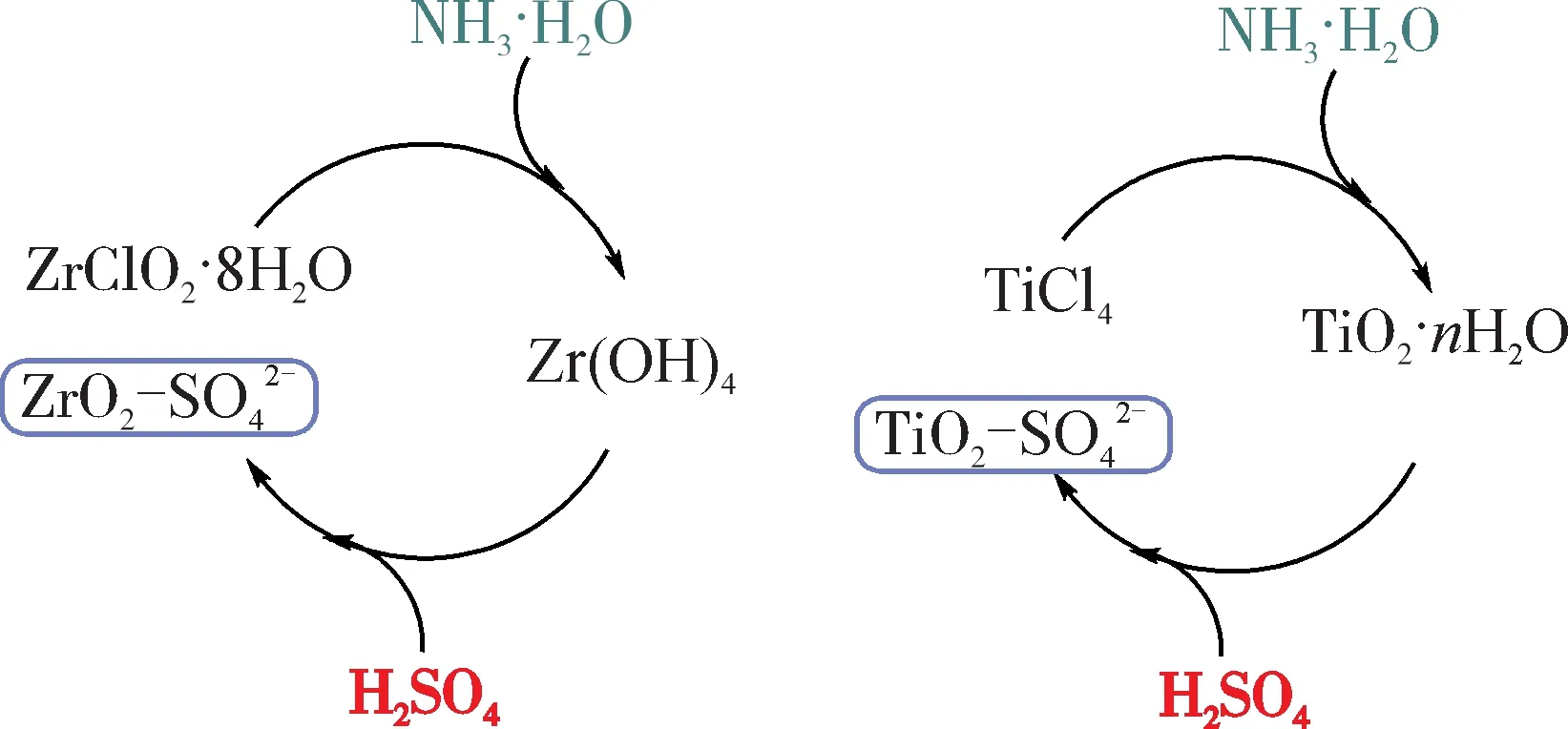

2006 年,陈和等[26]用ZrClO2·8H2O 和TiCl4为金属源,使用共沉淀法分别制备了ZrO2-SO42-和TiO2-SO42-催化剂(图2),以此来催化反应,结果发现:使用TiO2-SO42-作为催化剂催化棉籽油与甲醇的酯交换反应,当油醇摩尔比为12∶1、催化剂用量为油的2%(质量分数)时,产物甲酯的收率超过90.00%;使用ZrO2-SO42-作为催化剂时,同条件下甲酯收率仅为80.00%。可能的原因是,经过硫酸酸化改性后的复合催化剂在金属氧化物表面原有的L 酸中心的基础上,又增加了B 酸中心,所以在催化生物柴油的制备时,适用于含有较高脂肪酸的植物油的反应,不仅可延长催化剂的使用时间,而且很大程度上能提高催化剂的催化活性。

图2 共沉淀法制备ZrO2-SO42-和TiO2-SO42-[26]

在对酸性金属氧化物催化剂研究后发现,杂原子的负载会提高催化剂活性。2011 年,单斌等[27]以正硅酸乙酯(TEOS)为硅源、九水硝酸铝为铝源、十六烷基三甲基溴化铵(CTAB)为模板剂,采取水热法合成了Al-MCM-41 分子筛,并将此载体浸渍在Ti(SO4)2和SnCl2的混合溶液中,经抽滤、去离子水洗涤、干燥和焙烧等一系列步骤得到了SO42-/TiO2-SnO2-Al-MCM-41 分子筛型固体超强酸催化剂,以此来催化反应,结果发现:以邻苯二甲酸酐和异辛醇合成邻苯二甲酸二辛酯(DOP)为探针反应,当二者摩尔比为1∶3、催化剂用量为二者总质量的2%、200 ℃下反应4 h 时,酯化率可达99.93%;增加20%的杂原子负载,会进一步增大其催化活性,且催化剂经重复使用7 次后,仍能达到98.10%的酯化率。

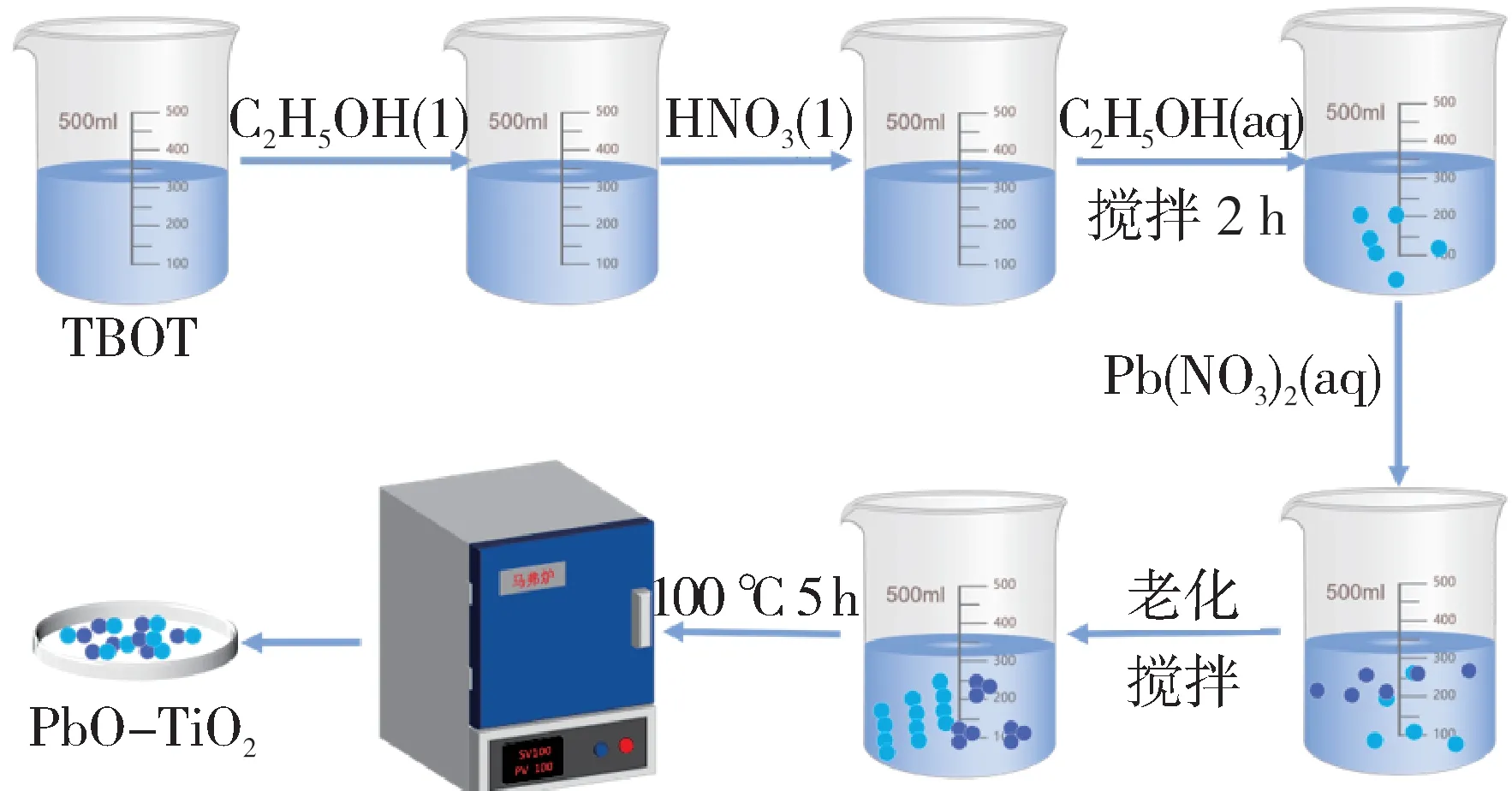

由于共沉淀法和浸渍法制备的金属氧化物的催化活性位点普遍较少,所以葛晴等[28]采用共沉淀法、浸渍法和溶胶-凝胶法(图3)分别制备了PbO-TiO2催化剂,先催化DMC 与苯酚酯交换反应制备碳酸二苯酯(DPC),再催化DPC 与苯酚酯交换制备甲基苯基碳酸酯,结果发现:溶胶-凝胶法制得的催化剂的催化活性最高,在反应物摩尔比为3∶1、N2存在的条件下,甲基苯基碳酸酯选择性高达98.50%,为目前已报道的最高选择性。可能的原因是,催化剂主要活性组分为PbO,由于Ti金属的存在使得催化剂的催化活性变得更高,且反应体系中碱液的浓度会直接影响其活性。因此在该反应中,要控制反应体系中的碱液浓度,以期达到催化剂的最佳催化活性。此法避免了使用光气,符合绿色化工的发展趋势。

图3 溶胶-凝胶法制备PbO-TiO2[28]

1.2 ZrO2及其复合金属氧化物催化剂

WO3/ZrO2作为一类稳定性好、活性组分不易流失的超强酸固体催化剂,被广泛应用于烷基化和酯化等酸性催化反应中。随着研究的深入,不少学者将其用于酯交换反应制备生物柴油。何垚等[29]采用模板法制备了WO3/ZrO2复合氧化物催化剂,以Zr(NO3)4·5H2O 和偏钨酸铵为原料、Al(NO3)3·9H2O 为添加剂、松木粉末为模板剂,经陈化、干燥、煅烧等步骤制备了A12O3添加的WO3/ZrO2复合氧化物催化剂(图4),研究发现:A12O3的引入稳定了ZrO2的四方相结构,使得催化剂孔径均匀有序分布,WO3均匀分散在ZrO2的孔隙和孔道中,增强了WO3/ZrO2复合氧化物的酸性,增大了复合催化剂的孔径和比表面积;当A12O3的添加量为3%(质量分数)时,用以催化甲醇与乌桕油(非食用油)的酯交换反应,生物柴油最高产率达到83.10%。可见,以松木粉末为模板剂可避免传统模板剂所带来的溶剂污染,且大多模板剂有毒,而松木粉末原料无毒易得,符合绿色环保的新理念。

图4 模板法制备金属氧化物催化剂[29]

乙醇作为一种绿色的化工原料,来源广泛,以乙醇为基本原料可以合成一系列高附加值产品,颇受学术界关注。2019 年,Zhang 等[30]以水滑石(Zn2ZrxAl)为前驱体,通过共沉淀法合成中间产物Zn2ZrxAl-LDH,再采用相拓形法合成了性价比高、稳定性好且可重复使用的Zn2ZrxAl-MMO 催化剂,以此催化氨基甲酸乙酯和乙醇生产DEC,结果发现:催化剂的中强碱性位点加速了乙醇的活化,并且协同弱酸性位点的催化作用主导了反应的催化性能;在Zn2Zr0.1Al-MMO 的催化下,DEC 的产率达到42.10%,为目前报道的金属氧化物催化剂催化乙醇生产DEC的最高产率。

1.3 ZnO及其复合氧化物催化剂

锌铝氧化物经镧改性后应用于酯交换反应中也有很好的催化性能。2019 年,张世龙等[31]以离子交换法制备了一系列镧改性锌铝氧化物,并考察锌铝氧化物中镧的含量、催化剂的用量及反应条件对甘油与尿素合成环状碳酸甘油酯的催化反应的影响,结果发现:在温度145 ℃、压力5 kPa 的反应条件下,催化剂用量为甘油1%(质量分数)的La0.66/Zn65.43Al33.91催化甘油和尿素(摩尔比为1∶1)反应3 h 后,甘油的转化率为88.40%、环状碳酸甘油酯选择性为96.50%。

1.4 La2O3及其复合氧化物催化剂

近年来,La2O3逐渐被应用到酯交换反应中,La2O3主要与CaO 等协同催化动植物脂肪与醇类的转酯化制备生物柴油[32-33]。在此催化剂的基础上,2016 年,Salinas 等[34]发现,引入K2O 可提高催化剂的活性,但由于动植物脂肪中酸含量的高低会影响转化效率,因此,Syamsuddin等[35]研究了继续添加Al2O3以催化不同酸含量的植物油转酯化反应,获得了最佳反应条件。随着La2O3催化生物柴油转酯化的深入研究,有效缓解了能源紧张压力,对于发展绿色能源有着十分重要的意义。

1.5 CeO2及其复合氧化物催化剂

模板法作为合成介孔物质一类常用的手段[36],其主要分为软模板和硬模板2 种方法。2015 年,龙开周[37]以十六烷基三甲基溴化铵(CTAB)作为模板剂、Ce(NO3)3·6H2O 作为前驱体,通过软模板法合成了比表面积为109~182 m2/g、孔径为5.1~5.4 nm 且具有介孔结构的氧化铈材料(CeO2-meso),研究发现:CeO2-meso 的催化活性与其表面的碱性Ce—OH 基团强度有关;在最佳的孔径与比表面积、140 ℃下催化EC 与甲醇的酯交换反应仅2 h,DMC的产率可达73.30%。

2019 年,许姝等[38]将Ce(NO3)3·6H2O 与Mg(NO3)2·6H2O的混合溶液逐滴滴加到25%的氨水溶液中,经搅拌、静置老化、过滤、洗涤、干燥和焙烧等流程制备了一系列不同摩尔比的复合金属氧化物(x)CeO2/MgO(x=2.5、6.5、8.5),研究发现:当x=6.5时,催化剂能提供最多碱性位点的表面晶格氧,使得其在催化DMC 与5-羟甲基糠醛(HMF)的酯交换反应中表现最佳,酯收率达到了86.00%;同时该催化剂的开发填补了HMF可参与的酯交换反应的空白。虽然模板法是一种合成有孔材料的有效方法,合成的产物结构均一、有良好的分散性,但是模板剂的毒性及其脱除也限制了它的规模化应用,目前仍停留在实验室阶段,难以向工业化阶段转化。

1.6 Fe3O4及其复合金属氧化物催化剂

纳米Fe3O4是应用最广泛的磁性金属氧化物粒子之一[39],原料价廉易得且稳定性极高。2009年,郭萍梅[40]以共沉淀法制备了磁性纳米Fe3O4,并将其引入Na2O-3SiO2为原料的成核结晶体系中,制得纳米固体碱催化剂Na2O-3SiO2/Fe3O4,研究发现:该催化剂具有极好的催化性能,在优化釜式搅拌反应器中催化棉籽油酯交换制备生物柴油的工艺条件基础上,产物的转化率超过98.00%;催化剂经反复使用11 次后,其活性仍能达到90.00%,有一定的工业应用价值。

2012年,王丽萍[41]将Fe3O4纳米粒子引入铝酸钙催化剂中用于催化菜籽油与甲醇酯交换制取生物柴油,结果发现:在最优条件下,所得甲酯收率为98.71%,催化剂回收率为93.80%;催化剂具有较好的稳定性,连续使用5 次,甲酯收率均在93.10%以上。纳米Fe3O4的引入不仅提高了金属氧化物催化制备生物柴油的转化率,同时还能增强催化剂的稳定性,在实际生产中可多次循环利用,降低了生产成本。

2 碱金属氧化物催化剂的研究进展

2.1 Li2O及其复合氧化物催化剂

碱金属氧化物主要应用于硅酸盐产品的生产中,近些年研究发现,在有机催化体系中引入碱金属及其氧化物也会大大提高催化效率。随着学者对生物柴油相关研究的不断深入,卢付杰[42]以PDMS-PEO(C11Si22O55H268)为结构导向剂,采用软模板法合成MgO-Li2O 固体碱催化剂催化生物柴油的酯交换反应,研究发现:催化剂最佳活性的条件为催化剂LM0.12-873(Li 与Mg 的摩尔比值为0.12、煅烧温度为873 K、质量分数为13.9%)、醇油比为40.9∶1、反应时间为6.43 h,最终生物柴油的平均产率为99.10%。这是由于Li 的掺杂,使得MgO-Li2O 固体碱催化剂的晶体结构、碱量和碱强度均发生了显著变化:催化剂内部具有大孔-介孔结构,大孔可以使甘油三酯分子通过传质作用与催化剂内表面的碱性位充分接触,介孔则提供了更多的碱性位点,使得催化活性得到明显增强,并且金属活性组分流失极少,该催化剂的制备为生物柴油的酯交换反应提供了巨大优势。

2.2 K2O及其复合氧化物催化剂

李雪真[43]以KNO3、Ca(NO3)2和SBA-15 分子筛为原料,通过浸渍法制备固体碱催化剂K2OSBA-15 和K2O/CaO-SBA-15,研究发现:K2O/CaO均匀负载在SBA-15 的孔壁上,且没有改变介孔分子筛SBA-15 的规则孔道结构,以此催化大豆油和无水甲醇发生酯交换反应制备生物柴油,反应的最佳条件为催化剂K2O/CaO-SBA-15(两者质量分数都为3%)、反应温度60 ℃、反应时间3 h、醇油摩尔比16∶1,最终生物柴油产率可达87.12%。

3 碱土金属氧化物催化剂的研究进展

在固体碱催化剂的研究中,以CaO 为基础的研究较多[44-45]。因为传统的CaO 催化剂在催化大豆油和甲醇酯交换制备生物柴油过程中,受其传质的影响会存在一段诱导期,在反应的不同时期,催化活性有明显差别,反应前期主要是以CaO 和少量的Ca(OH)2为催化剂的活性组分,反应后期则是Ca(C3H7O3)2。陈晓冰[46]通过3 种方法对CaO改性以提高CaO 的催化活性:①CaO 经水或乙酸在室温处理后再经高温焙烧,减小了CaO的晶粒,显著增大了其堆体积和比表面积。②以玉米淀粉作为模板剂和碳前驱体,通过“凝胶模板”的途径可合成出新型CaO(C)固体碱材料。该材料中的CaO 颗粒较为均匀地分散在碳表面,同时具备微孔和介孔结构,比表面积达到200 m2/g。③以自发面粉为模板剂和碳前驱体,利用面粉发酵产生的CO2在蒸制过程逃逸产生多孔的特点,发展了“原位蒸制”的新方法来制备成型CaO(C)固体碱催化剂,该途径成型过程易于控制,能获得较高的比表面积。

Ochoa-Gomez 等[47]以DMC 和甘油为原料,使用未经过焙烧的CaO 为催化剂,将生成碳酸甘油酯(GC)的反应放大到工业化生产规模,优化工艺后,甘油转化率和GC 收率分别可达100.00%和95.00%,催化活性极高。

CaO 作为一类碱性催化剂,虽然成本低廉、活性高且来源广泛,但是CaO 本身会和空气中的CO2和H2O等物质发生反应而失去催化活性,因此在投入反应前须高温活化,从而增加了生产成本。

4 其他金属氧化物催化剂的研究进展

Lam 等[48]为了考察双金属氧化物的催化效果,用浸渍法制备了SO42–/SnO2-Al2O3催化剂,研究发现:双金属组分间的质量比是影响催化餐饮废油与甲醇酯交换活性的关键因素之一,当SnO2和Al2O3的摩尔比为3∶1、醇油摩尔比为10∶1、反应温度为150 ℃、反应时间为3 h、催化剂用量为3%(质量分数)时,生物柴油的收率最高,达到87.4%。同时发现,催化剂的双金属效应能显著降低反应的催化剂用量和醇油摩尔比,也不影响生物柴油收率,并且第二金属的引入提高了催化剂的比表面积,保留了催化剂原有的介孔特性。

5 金属氧化物催化剂催化酯交换反应概况

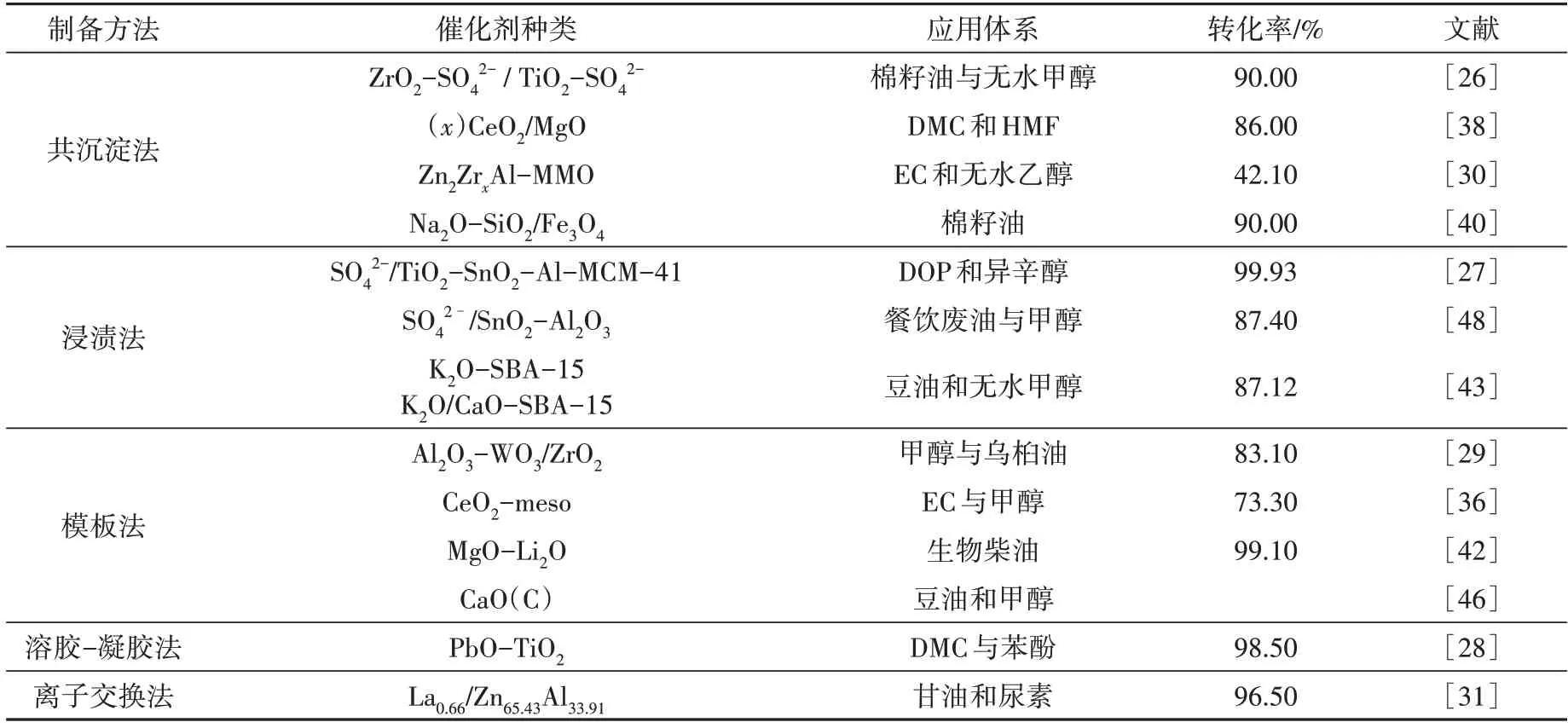

表1 列举了不同金属氧化物催化剂的制备方法与应用。不难看出,共沉淀法和浸渍法为合成金属氧化物催化剂的常用方法,模板法可以有效增大金属氧化物催化剂的比表面积,但是模板剂的脱除也限制了此法的工业化应用。以金属氧化物催化的酯交换反应大多是油与醇制备生物柴油的过程,特别是对非食用油和餐饮废油的利用,契合了绿色化学的理念。

表1 金属氧化物催化剂的制备及应用

6 总结与展望

酯交换作为一种经典的有机反应,用途广泛,以植物油和醇类为原料,利用酯交换反应合成生物柴油,可以大大缓解化石燃料资源匮乏的问题,实现资源的再利用。如何提高催化剂的选择性和转化率是关键,过渡金属催化的酯交换反应有着较高的转化率和收率,介孔-氧化物催化剂具有大的比表面积,复合催化剂因其协同的催化效果,越来越多地应用到酯交换反应中。综上,笔者认为未来用于酯交换反应的金属氧化物催化剂,其研发应着重3 个方向:①在设计用于酯交换反应的金属氧化物催化剂过程中,可考虑增强催化剂的酸/碱性强度进而提高催化活性;②提高金属氧化物催化剂的比表面积,制备活性密度高的过渡金属-介孔状氧化物催化剂,提高催化剂的利用效率;③开发新型催化剂,由单一金属氧化物催化剂向复合金属氧化物催化剂、单一功能金属氧化物催化剂向复合功能金属氧化物催化剂的方向发展。