HAT-300歧化催化剂应用的技术经济分析

2023-09-27于涛

于 涛

中国石油化工股份有限公司天津分公司化工部,天津 300270

歧化及烷基转移装置是芳烃联合装置的重要单元之一,它以芳烃联合装置中较为廉价的甲苯和C9芳烃(包括部分C10芳烃)为原料,在H2和歧化催化剂存在的条件下发生反应,生成苯和C8芳烃[1](主要用于生产对二甲苯)。重整产物中约50%的物料需要经过歧化装置处理才能转化为目的产品苯和C8芳烃,歧化装置在芳烃联合装置中起着目的产品调节器的作用,它运行的好坏直接影响到联合装置的物料平衡[2]。苯和C8芳烃是联合装置中附加值最高的2 种目的产品,占联合装置中总产量的一半以上,因此,优化歧化装置的运行情况对芳烃联合装置的经济效益起着至关重要的作用,而催化剂性能是装置运行优化的核心[3]。

HAT-300 歧化催化剂是中国石油化工股份有限公司(以下简称中石化)上海石油化工研究院开发的新一代甲苯与重芳烃烷基转移催化剂,该型号催化剂适合高空速、低氢烃比工况,具有良好的节能降耗效果,同时目的产品结构也得到进一步优化。本文通过装置运行实际数据对催化剂的技术经济性能和反应特性进行分析验证。

1 装置概况

中石化天津分公司2#芳烃联合装置由预加氢、连续重整、抽提、二甲苯精馏、歧化、吸附分离及异构化单元组成,该装置采用美国环球油品公司(UOP)的专利技术,以直馏石脑油和加氢裂化石脑油为原料,生产对二甲苯、混合二甲苯及苯。装置于2000 年10 月建成投产,生产25.4 万t/a 对二甲苯和5.04万t/a混合二甲苯。2004年,公司对装置进行了扩产改造,其中重整单元处理量由60万t/a 扩产到80 万t/a,对二甲苯产量由25.4 万t/a提高到30.4万t/a。

该装置歧化反应器为轴向绝热固定床反应器,直径3.6 m。该装置先后使用了上海石油化工研究院研制的HAT-095、HAT-096、HAT-097 和HAT-099 催化剂,其中在用催化剂的装填量为36 t。本次换用HAT-300 催化剂后,由于其适用于高空速、低氢烃比工况,因此催化剂的装填量减少至24 t。

2016 年9 月20 日完成催化剂的装填,轴向固定床催化剂分上下层装填,催化剂装填密度为0.59 t/m3。

2 HAT-300歧化催化剂技术指标

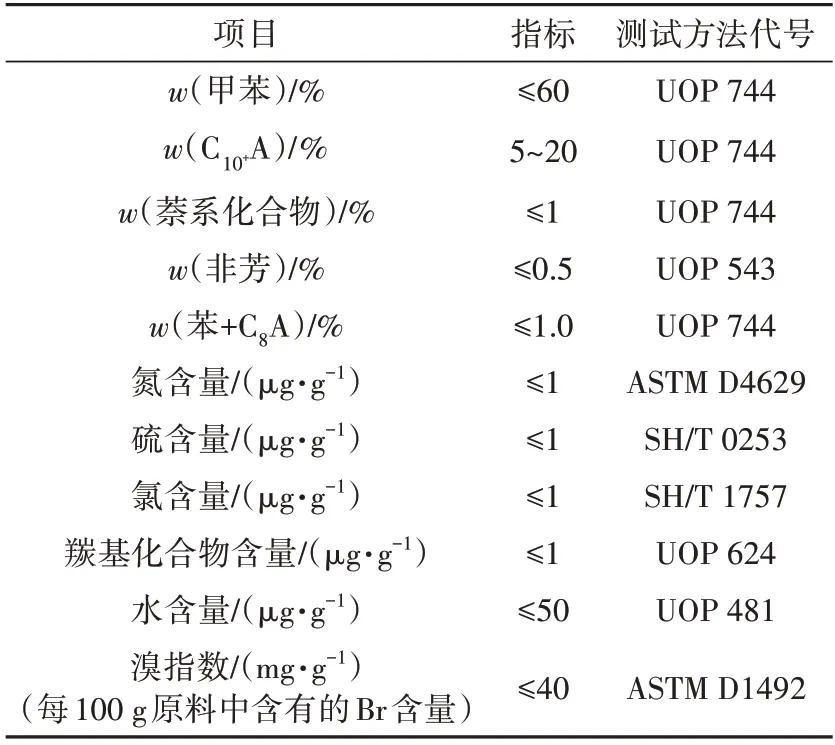

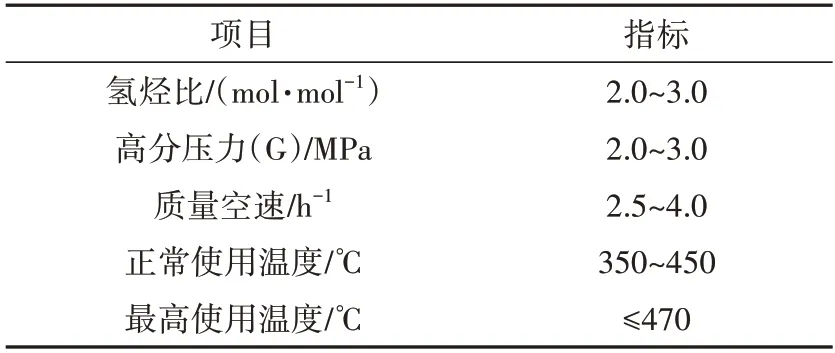

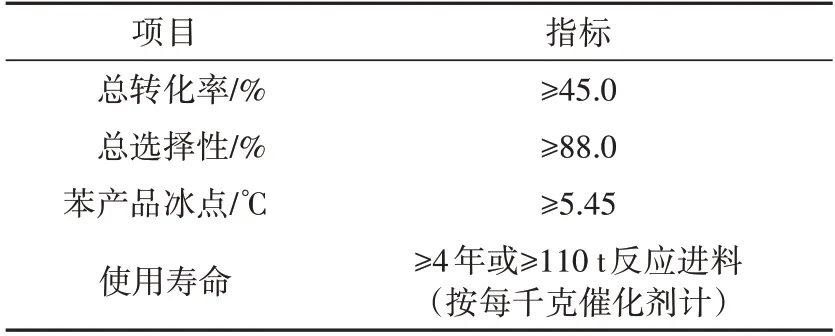

HAT-300 歧化催化剂的技术指标分为物性指标、原料条件要求、工艺条件要求和技术保证指标,具体指标参数见表1~4。

表1 催化剂物性指标

表2 原料条件要求

表3 工艺条件要求

表4 技术保证指标

3 催化剂性能的相关特性参数计算方法

反应原料及反应产物组成、补充氢、循环氢等组成分析均采用厂方常规的分析方法。

催化剂性能相关特性参数计算公式如式(1)~(6)所示。

4 装置标定情况

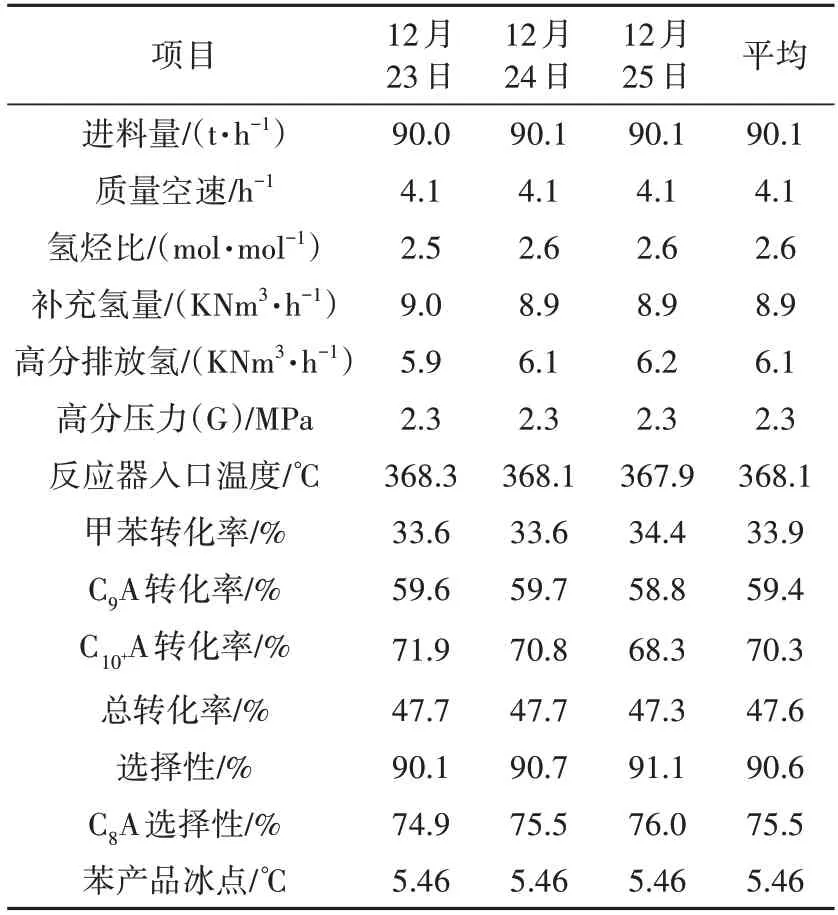

4.1 第一次标定情况

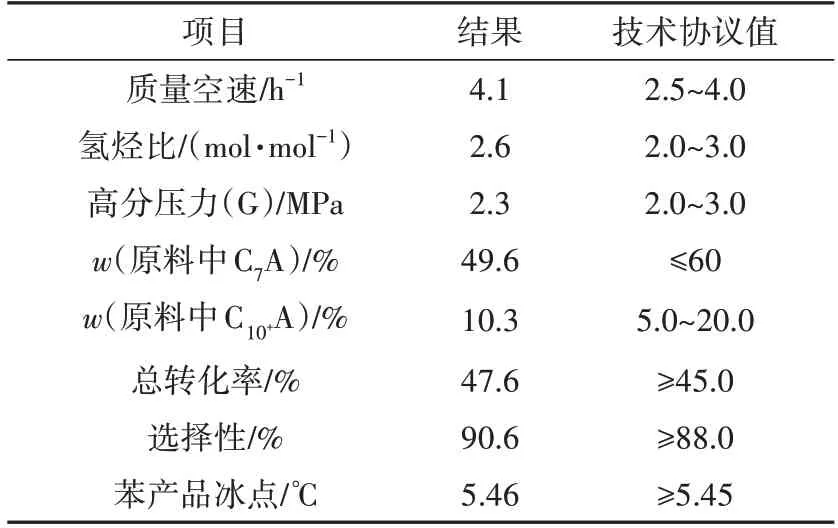

在装置满负荷运行工况下进行了性能标定,第一次标定结果如表5 所示,标定结果与技术协议比较如表6 所示。从表5 和表6 可知:标定期间各项技术指标均达到协议要求。

表5 HAT-300催化剂第一次标定结果

表6 标定值和技术协议值比较

4.2 第二次标定情况

为考察催化剂受到硫化物等毒物及水冲击的影响,降低催化剂金属中毒的影响,提高反应活性及稳定性,可相应提高系统的反应压力[4-5]。高分压力由第一次标定期间的2.3 MPa 提高至2.7 MPa,通过提压操作后,反应转化率提高较明显,同时副反应未加剧,苯质量合格,装置稳定运行。

HAT-300 催化剂第二次标定结果如表7所示。

表7 HAT-300催化剂第二次标定结果

由表7 可知:在反应进料组成为总量与C9+A质量比50∶50 条件下,总转化率为45.2%,选择性为90.4%,C8A 选择性为74.0%,苯产品冰点为5.46 ℃,各项指标均达到技术协议的要求,在高空速、低氢烃比条件下表现出高转化率及高选择性特点,有效增产了二甲苯。

4.3 标定结论

HAT-300 催化剂的装填、投料以及开车过程平稳,产品质量合格,验证了开车方案和产品质量优化方案可行性。装置在高空速、低氢烃比工况下可长周期稳定运行,各项指标均达到技术协议要求,并且表现出高转化率及高选择性特点,有效增产了二甲苯。长周期运行结果表明,歧化单元更换HAT-300 催化剂后有效优化了产品结构,降低了装置运行能耗与物耗,创造了良好的经济效益。

5 技术经济分析

HAT-300 甲苯与重芳烃烷基转移催化剂是中国石化上海石油化工研究院开发的新一代催化剂,相比之前歧化装置所使用的催化剂,新一代HAT-300 催化剂有着更高的性能与更优的技术经济指标。自歧化单元开车运行以来,中石化天津分公司化工部与上海石油化工研究院专业技术人员充分挖掘催化剂的潜能,一年多的运行考察显示,催化剂降低了装置的生产成本,提高了装置的整体效益。

中石化天津分公司2017 年度不含税产品、原料平均价格(本单位该年度成交平均价格)为:苯5 564元/t、混和二甲苯4 980元/t、非芳烃3 365元/t、甲苯4 403元/t、C9芳烃3 828元/t、重芳烃3 448元/t。按照2017 年运行负荷86 t/h(校正后90 t/h)、年开工8 760 h、进料中甲苯与C9芳烃和C10芳烃质量比50∶40∶10 计算,依据第一次标定结果可以得出以下结果。

1)反应空速高,催化剂装填量降低,催化剂购置费用减少。与HAT-099 反应条件相比,反应空速提高到4.0 h-1,催化剂装填量降低,由原先的36 t 下降到24 t,催化剂购置费降低了444 万元,预计其使用寿命为4 年,折合每年节约催化剂费用111万元。

2)更合理的产品分布,更高的选择性和转化率。根据催化剂标定数据,HAT-300 催化剂反应性能如下:总转化率47.6%,同比HAT-099催化剂提高0.8%;苯与C8A 总选择性90.6%,同比HAT-099 催化剂提高1.5%;C8A 选择性75.5%,同比HAT-099 催化剂提高1.9%。从数据可以看出,催化剂在高空速、低氢烃比条件下表现出高转化率及高选择性特点,有效增加了二甲苯及目的产品产量。按照投入产出整体计算,2017 年大芳烃装置使用HAT-300 催化剂与原催化剂比较,同期增加效益1 650万元。

3)HAT-300 催化剂低氢烃比、低氢耗产生的效益。2017 年HAT-300 催化剂年度平均氢耗为30.75 Nm3/m3进料,2013 年HAT-099 催化剂年度平均氢耗为32.81 Nm3/m3进料,按照进料密度0.873 t/m3、纯氢价格11 900 元/t 计算,降低氢耗折合效益197万元/a。

歧化反应降低氢烃比后,歧化循环氢压缩机转速由9 200 r/min 降至8 200 r/min,蒸汽消耗量降低1.6 t/h,3.5 MPa 蒸汽价格为158 元/t,折合效益为221万元/a。

4)HAT-300 催化剂的高转化率降低装置蒸汽消耗产生的效益。催化剂总转化率提高,引起甲苯和C9A 的循环量减少,最终甲苯塔底蒸汽消耗量减少1.5 t/h,折合效益为208万元/a。

综上所述,本单位采用HAT-300 催化剂后,由于其采购成本的降低以及转化率、目的产品收率、对目的产品选择性的提高等多项技术优势,年度可提高经济效益2 387万元。

6 结论

工业应用试验表明,HAT-300 歧化催化剂较原催化剂具有反应空速高、二甲苯选择性更高和使用氢烃比低等优势。经过运行测算,使用HAT-300 催化剂相较原催化剂可获得更优的技术经济指标,年度可提高经济效益2 387万元。