甲醛生产收率影响因素分析及对策

2023-09-27邓万明

邓万明

(云南水富云天化有限公司,云南 水富 657800)

收率是生产装置主要性能指标之一,关系到主要原材料的消耗,直接影响企业的经济效益。瑞典Perstorp公司的日产 200 t(37%甲醛溶液)甲醛装置,采用加压技术进行增产25%改造后,收率只达到91%,离期望值收率93.7%仍有一定差距。为此,本文对收率影响因素进行了剖析,并提出了生产控制对策和控制要点。

1 生产原理

1.1 甲醇氧化反应

液体甲醇喷入蒸发器,受热变为气体;和空气充分混合,保持甲醇在7%~9%(体积分数),再进入反应器;通过铁钼催化剂床层进行甲醇氧化,生成甲醛气。反应收率可达94%。反应温度为257~410 ℃。

甲醇被空气氧化生成甲醛的化学反应如(1)式:

(1)

选择较低的醇空体积比可以保持理想的氧化气氛,但仍伴随有副反应以及未参加反应的甲醇。如(2)~(4)式:

(2)

(3)

(4)

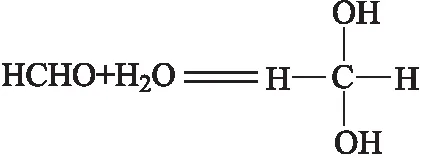

1.2 甲醛气吸收

甲醇氧化反应生成的甲醛气,从底部进入吸收塔,与吸收塔顶加入的脱盐水逆流接触,溶解于水中便可得到37%~55%的工业甲醛产品,吸收率可达99.7%。未被氧化的少量甲醇被水吸收后也转入甲醛产品中;其它未被吸收的组分,以及残留的甲醇和甲醛,作为尾气分别返回鼓风机和进入ECS系统,处理达标后排放。

2 工艺过程

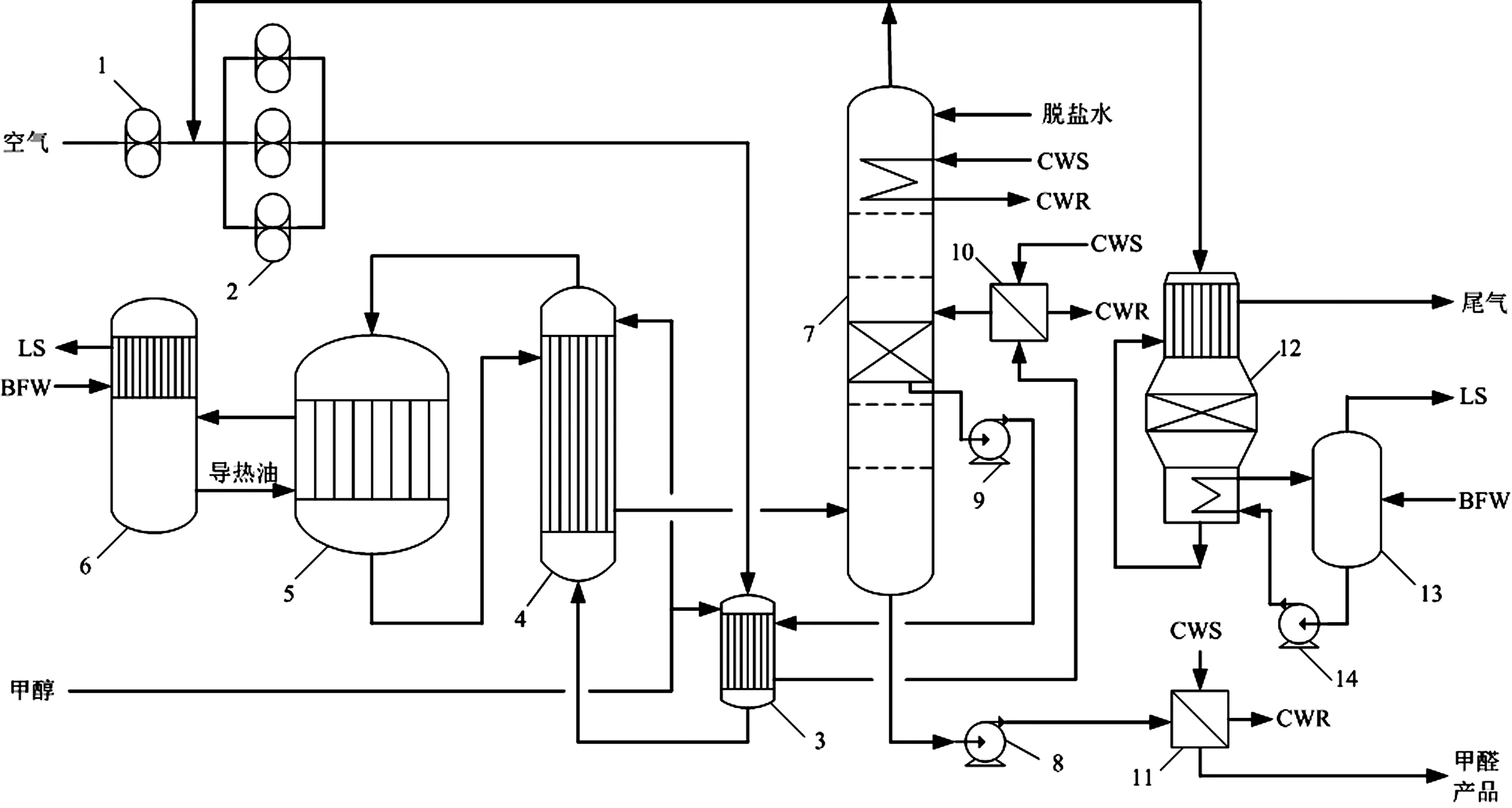

从罐区用泵送来的液体甲醇,分别进入预蒸发器3和蒸发器4,并与空气充分混合。在蒸发器内被反应器出口混合气加热,然后进入反应器5,在铁钼催化剂床层内氧化为甲醛。放出的反应热使气体温度升高。当大部分甲醇转化为甲醛后,气体温度开始降低,离开反应器温度接近导热油沸点。反应产生的热量是通过导热油汽化移出反应器的,以产生蒸汽的形式回收。然后,反应生成的甲醛气体从吸收塔7底部进入,被水吸收得到工业甲醛。

出吸收塔的尾气约有60%返回工艺系统,其余的则进入尾气处理系统(ECS)。将排放的污染物含量降至环保标准后排入大气。热量也以蒸汽形式回收。工艺流程见图1。

1.增压风机;2.风机;3.预蒸发器;4.蒸发器;5.反应器;6.HTF换热器;7.吸收塔;8.甲醛泵;9.循环泵;10.水冷器;11.换热器;12.ECS系统;13.汽包;14.给水泵。图1 甲醇氧化制甲醛的工艺流程简图

3 影响收率的因素

总收率=反应收率×吸收率。根据此关系,分别讨论反应收率和吸收率。

3.1 反应收率

根据甲醛生产技术分析,影响反应收率的因素主要有:催化剂装填、反应温度、工艺气浓度、气体流量变化、工艺系统水含量、氧含量等。

3.1.1 催化剂的装填

反应收率除与催化剂组成有直接关系外,催化剂的装填也很重要。

甲醇氧化反应是在多管固定反应器管内铁钼催化剂表面上进行的。为了改善反应管的传热情况,反应管内下部和上部都装有小的环状惰性填料,中间才是铁钼催化剂。如果催化剂多装或装填高度过高,则增大反应阻力,反应接触时间长,副反应增加,生成的甲醛气深度氧化,反应收率也低;反之,催化剂少装或装填高度过低,则降低反应阻力,反应接触时间短,结果未反应甲醇量增加,同样得到较低反应收率。

另外,催化剂装填对环境温度也有要求。由于Perstorp公司的甲醛装置采用铁钼催化剂,其有效成分为MoO3(79%~82%)、FeO3等,如果遇水,则会发生式(5)反应,使催化剂钝化,明显降低反应收率。

(5)

因此,催化剂漏装、多装、少装、装填温度不适都只能得到较低的反应收率。所以,装填催化剂时,应严格按装填质量和高度的要求进行,并全面、仔细、认真检查,防止反应管漏装催化剂。

3.1.2 反应温度

从主反应(1)看出:该反应为体积增大的放热反应。根据吕·查德里原理,低压低温有利于反应的进行。根据阿累尼乌斯的k-T关系式可知[1]:

k=k0e(-Ea/RT)

(6)

其中:k为速度常数;k0为频率因子;Ea为活化能。

反应温度过低,反应速度慢,引起未反应的甲醇量增大,得到一个较低的反应收率。反应温度高,一方面,不利于生成甲醛;另一方面,反应速度加快,未反应的甲醇量减少,甲醇转化率高。

正常操作时,通过调整HTF压力(沸腾温度)来控制反应温度。Perstorp公司研究表明(见图2),较高的HTF沸腾温度使反应温度上升,未反应甲醇引起的损失越低。想要获得较高的反应收率时,可提高HTF沸腾温度。当HTF的沸腾温度上升时,生成的CO量也将上升,但一般没有甲醇的损失量下降得那么多,也可得到一个较高的产率。

图2 反应温度与收率关系

由于铁钼催化剂导热率较低,不耐高温,一般应控制在 380 ℃ 以下。反应温度超过 480 ℃ 时,催化剂的物化结构会彻底遭到破坏,故也会得到一个较低的反应收率。副反应(3)、(4)受温度变化不是很明显。

综上所述,反应温度不能过低,也不能过高。要得到一个较高的反应收率,就在未反应甲醇量和生成CO量之间找到一个最佳的反应温度。在实际操作中,应根据铁钼催化剂活性的三个阶段(活性初期、活性主期、衰老期)来控制不同的最佳反应温度。

3.1.3 工艺气浓度

反应器进出口气体中主要有甲醇、二甲醚、一氧化碳、甲醛等。从公式(7)中得出反应收率与工艺气浓度有关[2]:

X=100-[(φ2(CH3OH)+φ2(CO)+2×φ2(DME))×

(1+φ1(CH3OH)÷200)-(φ1(CO)+φ1(DME))]×

100/φ1(CH3OH)-0.2

(7)

式中:X为反应收率;φ1(CH3OH)指进口气中甲醇的体积分数,%;φ1(CO)指进口气中CO的体积分数,%;φ1(DME)指进口气中二甲醚的体积分数,%;φ2(CH3OH)指出口气中甲醇的体积分数,%;φ2(CO)指出口气中CO的体积分数,%;φ2(DME)指出口气中二甲醚的体积分数,%V;0.2指二氧化碳和甲酸的估计损失量。

从(7)式中看出,收率与未反应的甲醇和形成的副产物有关。因此,可以通过气体分析计算收率高低。当需要调整反应条件以得到最大产率时,工艺气浓度是很有用的参数。另外,从安全生产角度考虑,如果甲醇的量控制不好,不仅影响反应收率,还会引起爆炸(氧体积分数高于13%,甲醇体积分数大于6.5%时)。

3.1.4 气体流量变化

气体流量变化直接影响到空速。空速除影响反应温度外,对生成甲醛的主反应(1)和副反应也将产生影响。甲醇在铁钼催化剂床层中被过量空气氧化,适宜在大空速的条件下进行,一般接触时间为0.2~0.5 s。反应空速与接触时间有如下关系[3]:

τ=3600 ×1/V空

(8)

气体流量可用两种方法调整:一是甲醇流量保持不变,改变空气流量来调整甲醇浓度。这种方法在实际操作中一般不采用,只是在催化剂衰老期采用。当负荷有较大的调整时,空气量才是主要调节手段。另一种是保持空气量不变,调整甲醇量来维持甲醇进口浓度。这种调整方法对空速、接触时间影响很小,因为甲醇量远远低于空气量。但过快提高甲醇量,将影响反应温度和缩短催化剂寿命,因而影响反应收率。所以在催化剂成熟期,甲醇量每次以2%~4%(总负荷)增加。

3.1.5 工艺系统水含量

因此,进入反应器水含量越低越好。对策措施可以考虑以下几点:第一,环境温度虽然是无法控制的,但是,可以提高导热油沸腾温度来补偿由于环境温度上升带入水量增加所降低的甲醇转化率。第二,控制吸收塔出口尾气温度。温度越高,水的饱和蒸汽压越大,从吸收塔顶带出的水分越多,反之少。例如,吸收塔出口气体温度为 20 ℃,水的饱和蒸汽压为 0.00238 MPa,而 35 ℃ 饱和蒸汽压为 0.00573 MPa,增加了1.4倍。假如按理想气体计算,则水含量增加1.28倍。因此控制吸收塔出口气体温度是很重要的。在工艺操作中通过控制吸收塔入口气体温度,循环冷却(冷冻)水量使吸收塔出口气体温度在20~30 ℃ 之间来控制水含量。但是,过低的温度,又会使吸收塔中甲醛液聚合。

3.1.6 氧含量

根据Perstorp公司提出的甲醇氧化反应机理中看出:六价的钼才具有活性。甲醇在催化剂表面参加反应后,钼的价数发生变化,催化剂变红,失去活性。如果氧含量低,则无法将部分催化剂中其它价数的钼氧化成六价的钼来重新利用,降低了催化剂活性。如果发生下列反应,催化剂将迅速失活。

MoⅥ+—MoⅤ+

另外,根据吕.查德里原理,增加氧含量将对甲醇氧化反应有利,但对生产CO的副反应也有利。所以,氧含量增加应适度。

因此,氧含量是一个很重要的控制参数,它关系到甲醛生产反应过程的转化率、催化剂活性和生产安全等。在实际生产控制中,通过氧分析调节阀(AV-9205)来控制的。氧含量高(甲醇体积分数大于6.5%时,氧体积分数高于13%时,会发生爆炸),增大调节阀开度降低氧含量。氧含量低(低于8%对催化剂超成损害),减小调节阀开度提高氧含量。调节阀控制氧体积分数在10.5%~11%之间调整,但不得高于12%和低于9%。

3.2 吸收率

即使反应收率很高,若吸收率低,也只能得到一个低的总收率。影响吸收率的因素有:吸收温度、压力、喷淋密度、吸收塔结构、空塔速度、吸收塔顶稀甲醛的pH值、甲醇量等。本文着重谈吸收温度、吸收塔顶稀甲醛的pH值、甲醇量对引进改造甲醛装置吸收率的影响。

3.2.1 吸收温度

甲醛的吸收过程是放热过程,溶解热为 63 kJ/mol,结果使吸收液温度升高。吸收液温度升高,会使甲醛气在水中的溶解度降低,对吸收不利。要想使甲醛在吸收塔中吸收完全,就必须设法降低吸收液的温度。在降低吸收温度的过程中,反应后气体混合物中大量水蒸汽必然会冷凝下来,水蒸汽的冷凝又会放出大量冷凝热。所以,为了降低吸收液的温度,就必须把甲醛的溶解热、水蒸汽的冷凝热,以及气体混合物的显热等不断从吸收塔中移走。

总上所述,根据工艺设计的降低吸收液温度的对策措施,可从采用以下对策措施控制调整:吸收塔底部甲醛液浓度高,温度控制高一点;塔顶浓度低,温度控制低一点。但是过低的吸收温度会导致甲醛溶液聚合,所以吸收温度根据经验(指大于37%甲醛液)应控制在甲醛浓度上加 5 ℃(如45%甲醛,控制温度为 50 ℃)。一是通过调整预蒸发器和蒸发器的甲醇量来控制吸收塔入口气体温度(但不得低于 100 ℃);二是在保证填料段甲醛液循环量的同时,通过调整板式换热器的循环冷却水量来控制吸收液的温度(但换热器出口甲醛液温度不得低于 30 ℃);三是在保证甲醛液不聚合的条件下吸收塔顶部塔盘甲醛液温度越低越好。通过调整循环冷却(冷冻)水量来控制吸收塔出口尾气温度在20~30 ℃ 之间。

3.2.2 吸收塔顶甲醛液pH值

甲醛气由吸收塔底部进入经浮阀段、填料段、泡罩段吸收后到吸收塔顶,甲醛气浓度大大降低,甲醛气的分压也随之降低。根据亨利定律:Pi=kiXi,甲醛气的溶解度降低,所以吸收率也降低。

甲醛气溶解在水中形成亚甲基二醇。在稀甲醛溶液中(吸收塔顶),碱和甲醛反应生成一种盐,反应如式(9)、(10):

(9)

(10)

由此可知,在吸收塔顶加碱,能使上式平衡右移,提高甲醛气的吸收率。但是添加NaOH溶液后,不仅改变了甲醛产品的pH值,也增加了产品中的灰分(HCOONa)。特别是碱液添加过多时,会得到带浅灰色的溶液,影响产品质量。

3.2.3 醇含量

甲醇量对吸收的影响分两方面:一是气相中的甲醇量。如果甲醇量上升,由于甲醛和甲醇都是极性分子,但甲醇的极性比甲醛大,根据相似相溶定律,在气液吸收界面上,甲醇就优先从界面进入水中,打破甲醛的吸收平衡,因而降低甲醛的吸收率。二是甲醛液中的甲醇量。甲醛水溶液中单体甲醛物质的量分数计算公式为:

(11)

式中:x为游离单体甲醛的物质的量分数,%;w1为甲醛的质量分数,%;w2为甲醇的质量分数,%。

气体中甲醇量的上升是由于反应温度低引起的。因此,在实际生产中,严格控制反应温度是关键。当催化剂活性开始下降时,及时提高HTF(导热油)沸腾温度来保证甲醇的转化率。液相中的甲醇量是由气相中甲醇被水吸收和甲醛发生康尼查罗反应而引起的。由于高温和碱性条件下容易引起康尼查罗反应,因此,除控制好甲醇反应过程外,在控制吸收温度方面严格按经验式操作,加碱量根据塔顶甲醛液的pH值在8~9之间调整。

4 结束语

本文对影响铁钼法甲醛生产的各项因素进行了探讨,目的是用理论指导生产,强化科学操作,注重安全生产,以避免事故,并降低甲醛生产单耗,增强企业的竟争力,提高企业的经济效益。