主轴承盖螺栓断裂原因分析

2023-09-27李俊涛程利利

李俊涛,程利利

(河南柴油机重工有限责任公司,河南 洛阳 471003)

某柴油机运行30 085 h,发生主轴承盖螺柱断裂故障,螺柱材料为40CrNiMo 钢,表面锌磷化处理,裂纹位于杆部。

1 检验

1.1 宏观分析

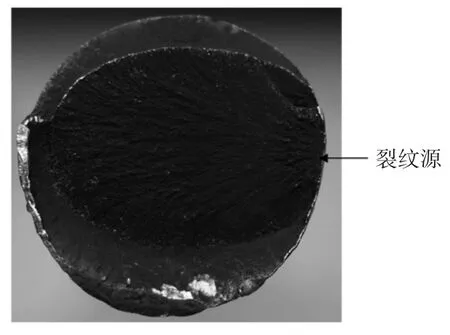

宏观观察,断口垂直于纵轴线,呈黑灰色,无明显塑性变形现象,裂纹源位于螺柱的表面,裂纹扩展的起始区域是一个平坦的扇形区域,之后呈放射状扩展,相对较粗糙,最后是斜45°扩展的剪切唇区,断口上有轻微摩擦损伤现象,裂纹源处螺柱外圆表面及对侧呈光亮的金属色,有机械损伤痕迹,如图1 和图2 所示。

图1 螺柱形貌

图2 断口形貌

1.2 化学成分

对螺柱进行化学成分分析,结果见表1,符合国家标准要求。氢含量检测结果见表2,氢含量分布不均匀,断口区域氢含量较高。

表1 化学成分检测结果Wt%

表2 氢含量检测结果Wt%

1.3 拉伸性能

对螺柱进行拉伸性能检测,结果见表3,其强度符合技术要求,但超出技术要求较多。对螺柱进行硬度检测,结果见表4,硬度超出金属要求上限。

表3 螺柱拉伸性能检测结果

表4 螺柱硬度检测结果HRC

1.4 金相分析

根据GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》进行夹杂物评定,其结果见表5。

表5 夹杂物评定结果

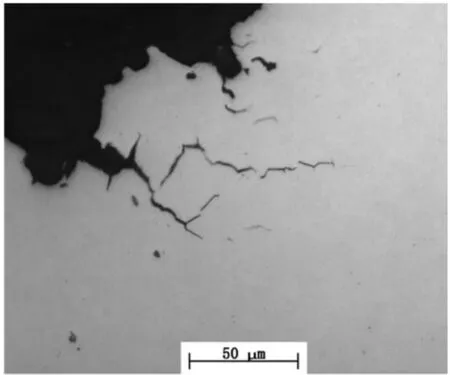

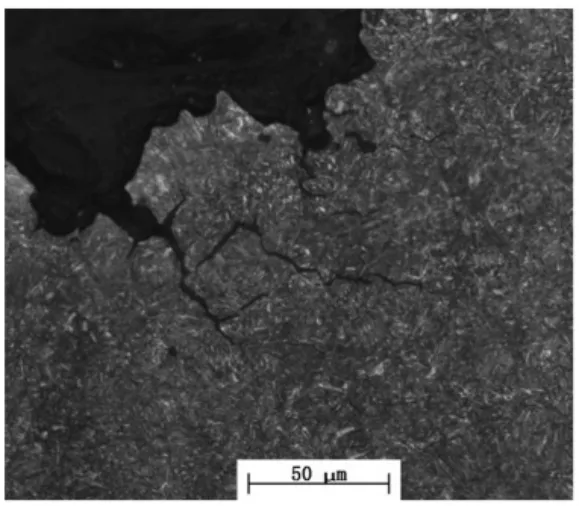

螺柱的裂纹源形貌如图3 所示,位于螺柱的直杆部位,有磕碰变形现象,裂纹源附近未发现大块夹杂、疏松等材料缺陷。裂纹扩展前期凹凸不平,有二次裂纹,如图4 所示,扩展后期相对平滑,未观察到二次裂纹形貌,如图5 所示。侵蚀后观察裂纹源区和扩展区的金相组织为回火索氏体,与其他区域及心部组织相同,螺栓表面未发现脱碳现象,金相组织正常,如图6—图8 所示。晶粒度9.5 级,晶粒细小,如图9 和图10 所示。

图3 裂纹源形貌(放大400 倍)

图4 裂纹扩展区(沿晶区)(放大400 倍)

图5 裂纹扩展区(韧窝区)(放大100 倍)

图6 螺柱表面裂纹(放大100 倍)

图7 裂纹源组织(放大400 倍)

图8 裂纹扩展区组织(放大100 倍)

图9 心部金相组织(放大500 倍)

图10 心部金相组织(放大400 倍)

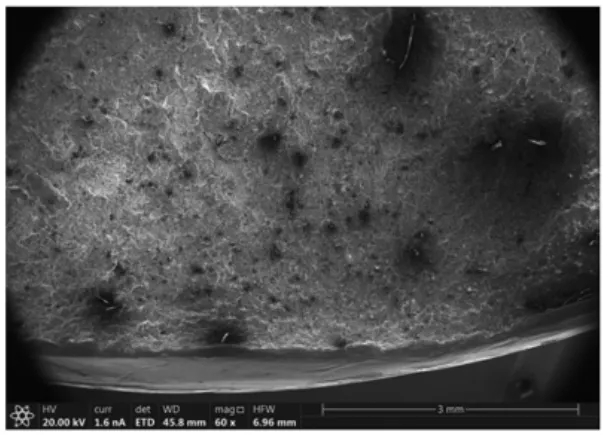

1.5 断口扫描电镜观察

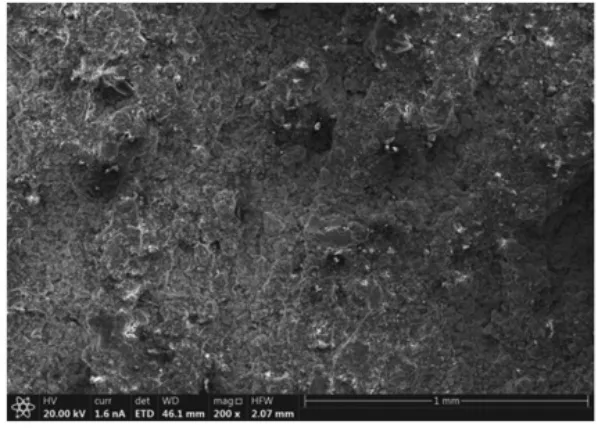

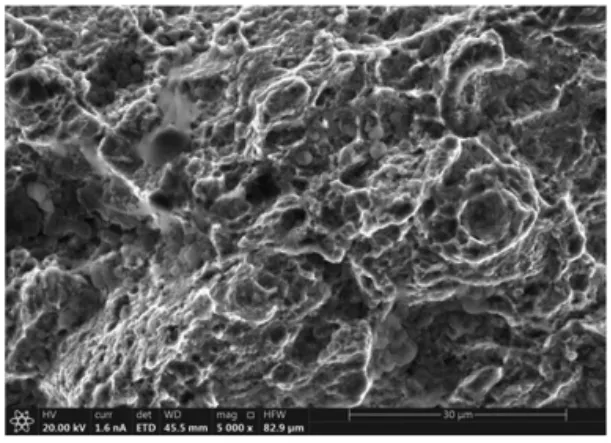

螺柱的裂纹源区有碰撞内凹现象,边缘断口上有摩擦损伤痕迹,裂纹源区呈沿晶特征,晶面较粗糙,如图11 和图12 所示。在宏观上观察较平坦的扇形区域内呈沿晶特征,放大后观察有鸡爪纹特征,如图13 和图14 所示。扩展区中期为沿晶和韧窝的混合断口特征,扩展后期为韧窝特征,剪切唇为细小的韧窝特征,如图15 和图16 所示。

图11 裂纹源形貌

图12 裂纹源区沿晶特征

图13 扩展区沿晶特征

图14 扩展区沿晶鸡爪纹特征

图15 扩展区韧窝特征

图16 剪切唇韧窝特征

将拉伸试样置于扫描电镜下观察,呈典型的杯锥状拉伸断口形貌,纤维区、放射区、剪切唇区均为韧窝,呈韧性断裂特征,如图17 和图18 所示。

图17 拉伸试样断口低倍形貌

图18 拉伸试样断口纤维区

2 分析

螺柱的化学成分符合国家标准GB/T 3077—2015《合金结构钢》的要求,螺柱的夹杂物含量较少,金相组织正常,晶粒度细小,未发现材料冶金缺陷和明显的加工缺陷。强度符合技术要求,但超出要求值较多,硬度超出技术要求上限。

螺柱的断口垂直于纵向轴线,裂纹源位于螺柱直杆部位的表面,是一个平坦的扇形小区域,沿晶开裂,裂纹初期扩展区呈沿晶开裂特征,并有鸡爪纹特征。裂纹源周围未发现大块夹杂、疏松等材料缺陷、未发现氧化脱碳现象,但裂纹源处螺栓表面有碰伤痕迹。裂纹扩展区中期为沿晶+韧窝的混合型断口特征,之后为韧窝特征,韧性开裂区域约占整个断口面积的2/3。从断口的宏观和微观形貌分析螺柱呈氢脆开裂特征。

氢脆开裂主要是开裂部位材料中的氢含量超出临界值所致,氢的来源主要有原材料冶炼过程中的氢,加工过程中如电镀、酸洗磷化等工序中吸氢,从使用环境中(如海水环境)吸氢等。螺柱中的整体氢含量并不高,环境吸氢的可能性较小,应该是生产过程中的内氢。

钢的强度越高,氢脆敏感性就越大,发生氢脆所需的氢含量就越低。螺柱的强度较高,且高出标准要求较多,增加了螺柱的氢脆敏感性。从氢含量的检测结果来看,离断口较远的区域氢含量较低,而离断口较近的区域氢含量明显比较远的区域高很多,这种现象一方面说明螺柱中的氢含量不均匀,另一方面也表明了氢在螺柱基体中的扩散聚集现象,钢中的氢通常情况下会往材料中的缺陷处、三向应力集中处,表面损伤等区域集中。螺柱在装机以来漫长的时间里逐步聚集,造成材料中局部区域的氢含量超出氢脆门槛值,最终导致氢脆的发生。

综上所述,螺柱的断裂为氢脆断裂,螺柱抗拉强度较高,氢脆敏感性较大是螺柱发生氢脆断裂的主要原因。

3 结论

1)螺柱的断裂为氢脆断裂,螺柱强度较高,氢脆敏感性较大是螺柱发生氢脆断裂的主要原因。

2)建议严格控制热处理工艺,螺柱强度满足技术要求的条件下,不要过度超高。