深厚软土地区水泥土搅拌桩复合地基施工技术应用

2023-09-27吴亮

吴 亮

(浙江交工金筑交通建设有限公司,杭州 310051)

我国南部诸多省市地区都存在软土地层,软土地层岩土的性质多变,水文地质条件复杂。软土具有含水量大、压缩性高、承载力低等特性,对基坑工程的设计和施工要求高[1-3]。水泥土搅拌桩复合地基作为一种扰动相对较小、施工简单迅速、造价较低和见效较快的软土地基处理方法,得到了国内外研究学者的极大关注[4-6]。许春松[7]从理论推导及实测给出了水泥土搅拌桩复合地基沉降的计算方法并预测了沉降值;郑刚等[8]、马克生等[9]根据室内模型试验和现场载荷试验,判断过多增加桩长从提高承载力的角度看是无意义的,桩长主要用于控制变形,并对水泥土搅拌桩复合地基承载力的优化提出建议;李然等[10]通过有限元软件ABAQUS 对水泥土搅拌桩地基进行数值模拟,分析得出桩长变化率、差异桩长的设计对消除跳车与二次跳车现象的影响。

随着我国建筑工程质量控制及安全水平的提高,对水泥土搅拌桩的质量检测也成为国内学者的重点研究对象,但目前许多检测方法不够成熟,且检测结果未能对实际施工项目的质量问题提供较大帮助。因此本文结合“台州南铁路智慧陆港新区项目配套土地项目”,通过研究水泥土搅拌桩的施工关键技术,提出现场检测方法并分析检测结果,总结深厚软土地区水泥土搅拌桩施工工艺,为今后深厚软土地区水泥土搅拌桩复合地基的设计与施工提供有力参考。

1 工程概况

台州南铁路智慧陆港新区项目配套土地项目位于浙江省台州市路桥区螺洋街道,用地东至西环路,南至台州南站,西侧为甬台温和金台铁路线。本工程2#仓库、5#仓库、变电所地基采用水泥土搅拌桩,2#仓库加固深度8 m,5#仓库、变电所加固深度7 m,持力层为粉质黏土,桩端进入持力层1.2 m,桩身水泥土水泥掺入比为16%(遇回填土时改为20%),水泥采用P.O42.5普通硅酸盐水泥,水灰比为0.5。

2 水泥土搅拌桩施工工艺

2.1 施工工艺流程

总体施工流程:施工准备→施工放样→钻机就位→制备灰浆→切土喷浆下沉→搅拌提升→复搅下沉→复搅提升→成桩→循环作业下根桩→桩基检测。

2.2 施工技术参数

水泥土搅拌桩施工工艺具体施工技术参数见表1。

表1 水泥土搅拌桩施工技术参数

2.3 施工工艺流程

2.3.1 施工准备

水泥土搅拌桩开工之前,需进行施工技术和安全交底。施工前应平整施工场地,清除桩位处地面上的障碍物。试桩位置地势平缓需采取填土修筑平台,将施工所用材料布置于地势稍高处,并在其周围开挖排水沟,以防止水损坏施工机具和污染材料,以保证水泥土搅拌桩的施工质量。水泥土搅拌桩试桩水泥采用P.O42.5级普通硅酸盐水泥,该水泥在试桩前需检验合格。

2.3.2 测量放样

根据搅拌桩桩位布置图,用全站仪对现场进行测量放线,定出桩位,并撒上白灰或定入木桩,同时施行测量复核。报请现场监理工程师检验,检验合格后方可施工。

2.3.3 桩机就位

桩机运至工地后安装调试,使转速、空气压力及计量设施达到正常状态;起重机悬吊搅拌桩机至指定桩位并对中,对中误差不大于2 cm,桩机平整度检测采用水平尺校核,桩机就位后应设置揽风绳加以固定,揽风绳设置于桩机四角,并采用牢靠连接固定于固定装置上;用钢尺对钻杆进行标定,标明尺码刻度;依照搅拌桩机操作技术要求将钻架调直,确保桩身垂直度误差不大于1/150,采用吊锤进行校核。

2.3.4 水泥浆液制备

现场根据实际情况配备泥浆池,按水泥用量C≥250 kg/m3、水灰比0.5 进行拌和,水泥浆液选用P.O42.5级普通硅酸盐水泥,水泥最小掺量不小于20%;采用已标定好的称重计量设备称取相应数量的各种材料,要加料准确、搅拌均匀,搅拌时间不小于3 min,制备好的浆液不得离析,水泥浆液制备完成后须进行比重测量,水泥浆液必须随制随用,时间不得超过2 h。

2.3.5 喷浆

水泥土搅拌桩采用“两喷四搅”的施工工艺:首先搅拌机钻杆向下切土,送浆泵向土体喷水泥浆,采用正、反向旋转的叶片同时旋转搅拌水泥土;待钻杆持续下沉至设计深度,送浆泵向土体持续喷浆搅拌10 s 后提升,同时正、反向旋转的叶片继续搅拌;提升、搅拌到回填土部分后,将20%水泥掺量的泥浆导入设备中,待20%水泥掺量的泥浆开始从钻头中喷射后,方可提升钻头,对回填土部分进行复搅,搅拌时间不小于3 min。

2.3.6 桩机移位

向集料斗中注入适量清水,开启灰浆泵,清洗全部管路中残留的水泥浆液,并将搅拌头的软土清洗干净,收缩支撑腿,收缩过程注意桩机平衡,移动桩机至下一根桩,重复上述步骤进行施工。

2.4 常见问题及处理措施

2.4.1 垂直度控制及纠斜措施

桩机就位时,确保其钻杆中心与桩中心在一个垂直面上,其钻杆垂直度,符合施工要求,若在施工发生桩位倾斜现象,则应重新定位桩机,根据需要采取补桩措施。

2.4.2 意外停机时的应急措施

施工中因故中断而续打时,为防止断桩或缺浆,应使搅拌轴下沉至停浆面以下50 mm,待恢复供浆后再继续喷浆提升,对于由于意外事件造成桩机停机时间较长的,则需采用补桩措施。

2.4.3 断桩、开叉等的补救措施

开挖后发现搅拌桩有断桩、开叉现象,则立即采取补强措施:在断桩、开叉部位的桩身处,采取在开挖面侧向桩内注浆的形式加固土体。

2.4.4 水泥土强度及补救措施

施工过程中应随时检查施工记录,并对每根桩进行质量评定,对于不合格的桩应根据其位置和数量等具体情况,分别采取补桩或加强桩邻桩等措施。搅拌桩在成桩7 d 后用轻便触探器钻取加固桩身土样,观察搅拌均匀程度,同时根据轻便触探击数,用对比法判定桩强度。检验桩的数量不少于成桩数量的0.5%。

3 水泥土搅拌桩试桩试验分析

水泥土搅拌桩检测的主要内容为桩身强度、桩长、均匀度等,通常的检测方法有目测法、轻便动力触探法、标准贯入试验法、动测法、钻孔取芯法和静力触探法等多种方法,各种方法均存在一定的适用条件。本文结合台州南铁路智慧陆港新区项目配套土地项目,分别在2#仓库、5#仓库、变电所3 处建筑桩基础内,各设置3 根水泥土搅拌桩试桩进行实验研究,用于检验并确定施工工艺,寻求最佳搅拌次数、水泥用量、喷浆压力等参数,验证单桩承载力特征值、桩身水泥土强度是否满足施工质量要求。各试桩基本参数见表2。

表2 试桩参数表

3.1 水泥土搅拌桩桩位偏差

2#仓库、5#仓库、变电所水泥土搅拌桩桩位实际偏差值见表3,桩位偏差小于等于50 mm,满足允许范围。

表3 水泥土搅拌桩桩位实际偏差值

3.2 成桩3 d 轻便触探桩身检测

3.2.1 检测设备与评价标准

桩基成桩3 d 后需对桩头进行开挖并做轻便触探检测,检测设备参数及规格见表4。初步判定地基土承载力特征值时,依据JGJ 340—2015《建筑地基检测技术规范》确定。

表4 轻便触探检测设备参数及规格

3.2.2 检测结果分析

本次水泥土搅拌桩试桩检测推定的各桩承载力特征值均满足设计要求,具体质量检测成果见表5。

表5 水泥土搅拌桩质量检测成果表

3.3 成桩28 d 竖向单桩承载力检测

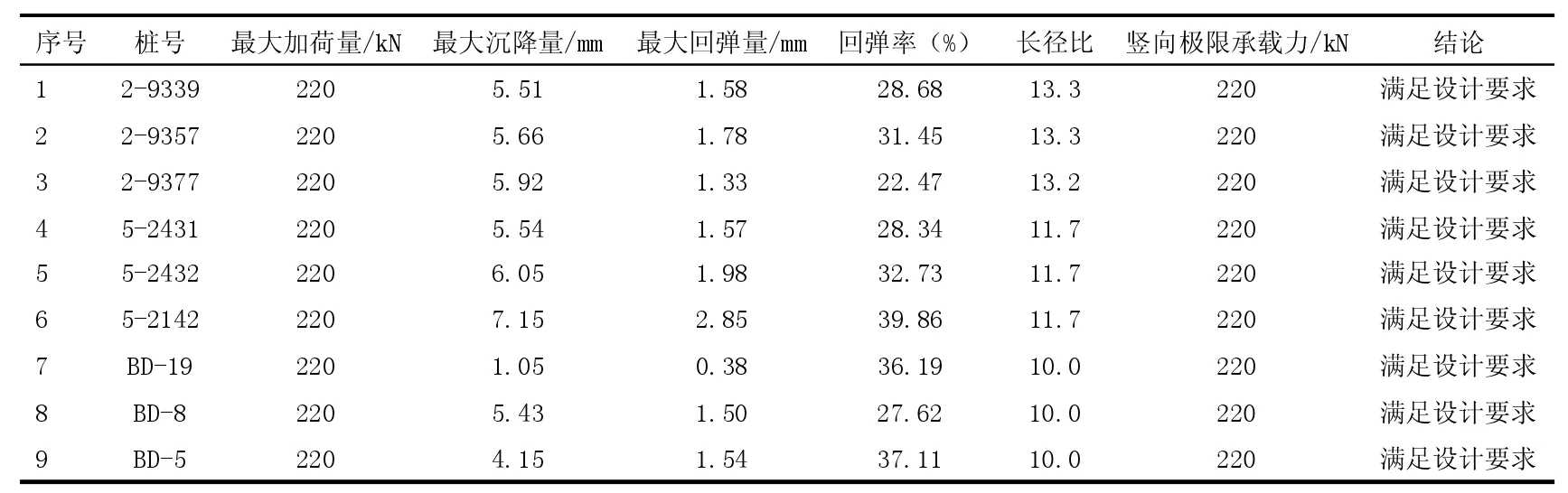

竖向单桩承载力试验采用桩架组成反力装置,用100 t 液压千斤顶加荷,整个过程均由RS-JYE 桩基静载荷测试分析系统监控测量。本次试验对共计9 根水泥土搅拌桩进行检测,检测结果见表6,荷载-沉降曲线如图1—3 所示。由表6 可知竖向单桩极限承载力均达到220 kN,最大沉降量7.15 mm≤40 mm,单桩沉降值均满足设计要求。

图1 2#仓库试桩Q-S 曲线图

图2 5#仓库试桩Q-S 曲线图

图3 变电所试桩Q-S 曲线图

表6 竖向单桩承载力检测结果汇总表

图1—3 为各试桩Q-S 曲线图,由图1—3 可知,随着竖向荷载的不断增大,桩顶累计沉降值逐渐增大;其中2#仓库试桩的最大沉降量均在5~6 mm 之间;5#仓库试桩桩顶沉降量的变化过程,随着竖向荷载的增大,变化速率基本保持一致,各试桩回弹后的累计沉降值在4 mm 左右;说明2#仓库、5#仓库试桩质量良好。BD-19 试桩的最大沉降值最小,仅为1.05 mm,原因可能在于该试桩下方与强度较高的土层或岩层接触,导致在竖向荷载作用下,桩顶沉降值变化小。

4 结束语

本文结合“台州南铁路智慧陆港新区项目配套土地项目”工程,提出了深厚软土地区水泥土搅拌桩复合地基的施工方法及关键施工技术,并通过3 d 轻便触探桩身检测和28 d 竖向单桩承载力检测2 种试验方法,针对不同位置的水泥土搅拌桩进行试验,试验结果显示在桩顶竖向荷载的作用下,各试桩桩顶最大沉降量均满足设计规范标准,最大沉降量7.15 mm≤40 mm,成桩质量良好,验证了深厚软土地区水泥土搅拌桩复合地基施工方案的可行性,为该类工程提供技术参考。