液环真空泵泵轴断裂原因分析及预防措施

2023-09-27邱宗义中科广东炼化有限公司广东湛江524012

邱宗义(中科(广东)炼化有限公司,广东 湛江 524012)

0 引言

液环真空泵使用液体作为工作介质,利用叶轮运转将泵内的液体甩开,液环内表面与叶轮轮縠之间会形成一个月牙状的空间,通过叶轮縠与液环内表面循环的“气腔”变化,能对系统吸入与排出,使系统形成真空[1]。因液环泵具有操作简便,而且可以抽出系统中的小液滴,甚至微小的颗粒等优点,使其在石油化工、电力及造纸等领域得到了广泛的应用[2-4]。

液环真空泵的轴作为转动部件,磨损是不可避免的,在各种力的综合作用下,极易造成材质的损伤,而导致泵轴弯曲或者断裂,这会严重影响机组的安全运行[5]。唐春容[6]等研究发现材料在有组织缺陷的情况下,泵轴的力学性能会明显下降,在交变应力作用下,容易发生疲劳开裂。初泰安[7]研究发现当泵轴处于恶劣的工作环境下,结构设计不合理及选材不当也容易引发泵轴的断裂。

1 概况

2022 年2 月,某石化公司苯乙烯装置液环真空泵泵轴发生断裂,断轴情况及样品如图1 所示,可见泵轴已完全断裂,断裂部位位于轴封前面的位置,断口轴径为φ225 mm,断口齐整。液环真空泵的型号为2BW667-1EG5D,转速340 r/min,功率560 kW,额定流量24 600 m3/h,进口压力-0.08~0.02 MPa,出口压力0.03 MPa,断裂泵轴设计材料为2Cr13。该泵从2020 年7 月年投入使用至泵轴断裂,累计运行了20个月。

图1 断口微观形貌

2 实验分析

2.1 宏观分析

该泵轴已完全断裂,断裂部位位于轴封前面的位置,泵轴宏观上没有明显的变形和弯曲,其断口断裂面垂直于泵轴轴线,断口平整,未见明显的塑性变形和剪切唇,为解理脆性断口,且可观察到疲劳辉纹,为典型的高周疲劳断裂特征。裂纹起裂于轴颈外周一侧的应力集中部位(可能为损伤缺口或加工刀痕),并在旋转弯曲载荷作用下向轴另一侧扩展;扩展区断口面积较大,且平齐光整,瞬断区面积较小,说明该轴在断裂时承受的应力不大,呈现低应力高周疲劳断裂特征。

泵轴在旋转弯曲载荷作用下,各点上的应力是变化的,在一半周内受压缩应力,而在加载至另一个半周时受拉应力,在“拉-压”应力交替作用下发生疲劳开裂。由于应力分布会随着轴的旋转而发生变化,裂纹扩展速率在每点上不相等而会导致瞬断区相对裂纹源偏离一定的角度,偏转角度越大,说明弯曲载荷所起的作用越大。本次断口的瞬断区与裂纹源点几乎在同一轴线上,瞬断区正对应于起裂点,说明该泵轴在断裂前承受的弯曲载荷不大。从断口宏观特征来,该泵轴断口特征应属于旋转弯曲载荷作用、低名义应力、缺口轻微应力集中类疲劳断裂。

综合上述断轴的宏观形貌,初步判断该泵轴的断裂为启裂于轴颈外周一侧的应力集中部位的低应力高周疲劳断裂,但在断裂前承受的弯曲载荷不大。泵轴应力集中断裂是泵轴失效的一种常见形式,其主要发生在一些应力集中的部位,如:键槽、螺纹、直径变化处等。由于断轴处为泵的轴封前面的位置,轴径均匀无键槽,应力集中部位可能是加工或安装过程中产生的微小刀痕和裂纹,由于后期没有对泵轴进行表面处理,消除表面微小裂纹,导致泵轴表面的抗疲劳性能和磨损性能下降。

2.2 力学性能检测

(1)化学成分分析。对断轴取样进行化学成分分析,测试结果如表1 所示。分析结果表明,断轴的化学成分符合2Cr13(GB 1220—2007)的标准要求。

表1 断轴化学成分质量含量结果

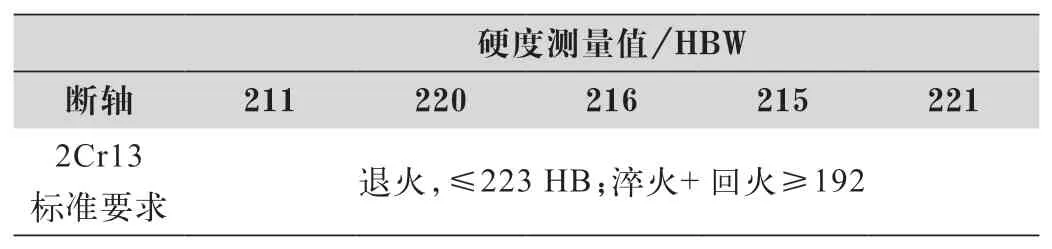

(2)硬度测试。对断轴取横截面进行硬度检测,检测结果如表2 所示。检测结果表明,断轴的硬度符合2Cr13 调质处理硬度要求。

表2 断轴硬度测量值(HB)

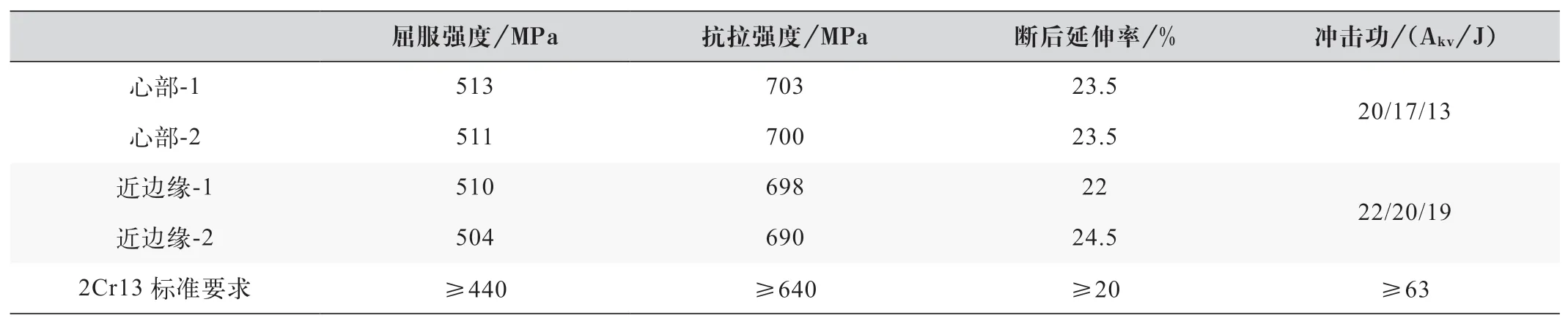

(3)机械性能测试。在断轴的心部和近边缘部位取样进行常温拉伸和冲击测试,试验结果如表3 所示。测试结果表明,该泵轴材料的屈服强度、抗拉强度、断后伸长率均符合GB 1220—2007 中2Cr13 材料的强度标准要求,但冲击功明显偏低,不符合标准要求,其中断轴心部试样中,有1 个试样的冲击功仅有13 J,而近断轴边缘的冲击功最小的值为19 J,远低于2Cr13 淬火+回火冲击功标准低限63 J,说明该泵轴材料韧性不足,脆性较大,抗疲劳能力不足。

表3 断轴常温机械性能测试结果

2.3 金相组织分析

在泵轴心部和近边缘部位取样进行金相观察,该断轴心部和近边缘材料金相组织相近,均为具有马氏体位向的回火索氏体和少量针状马氏体组织,但碳化物分布不均匀,且局部存在沿晶界析出和团聚状析出现象。

2.4 断口微观形貌及能谱分析

为了进一步分析断裂的过程和特征,对断口进行电镜扫描分析,扫描观察部位包括裂纹源、裂纹扩展区及瞬断区,分析结果如图1 所示。图1(a)为裂纹源区部位的电镜扫描形貌,可观察到从轴颈表面起始的放射纹,说明裂纹起裂于轴表面应力集中部位,能谱分析显示,该部位没有明显的夹杂,因此推测起裂处可能为损伤缺口或加工刀痕。图1(b) 为裂纹扩展区的微观形貌,可见扩展区断口平坦,高倍下可观察到疲劳辉纹和碾压痕,为高周疲劳断裂特征。图1(c)为瞬断区(最终撕裂区)的微观形貌,可见瞬断区大部分面积为具有扇形花样和二次裂纹的解理脆性断口,只有边缘的局部面积可观察到撕裂的韧窝特征,进一步说明该断轴材料韧性不足,脆性较大。

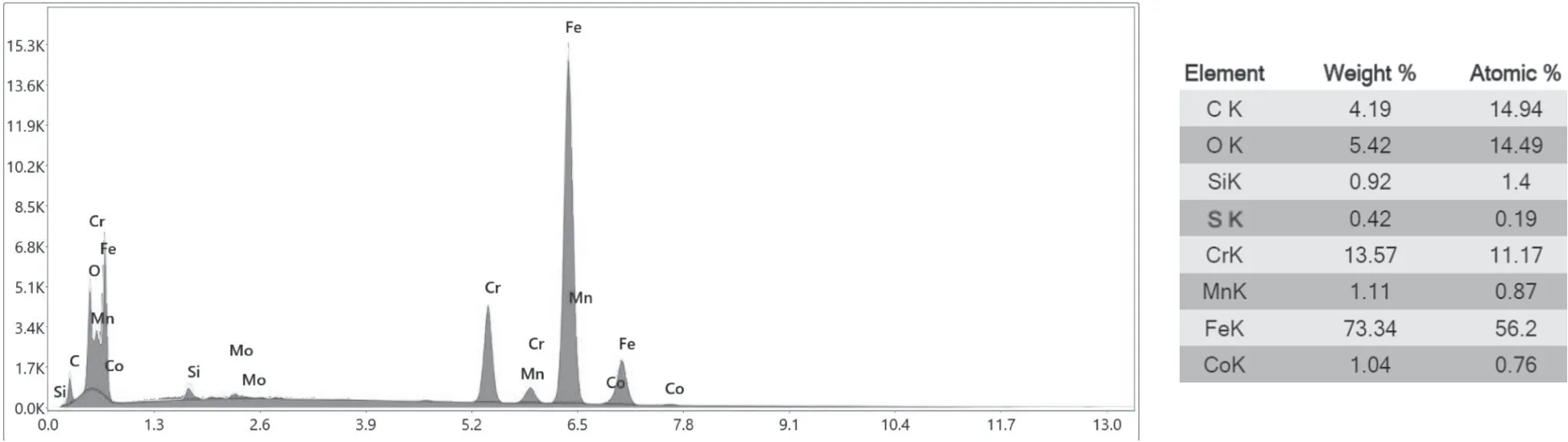

图2所示为断口能谱分析结果。分析结果显示,断口上主要产物为金属、金属氧化物。综合上述断口微观形貌,进一步说明断轴材料韧性不足,脆性较大,断轴裂纹为起源于轴表面应力集中部位(可能为损伤缺口或加工刀痕)的高周疲劳断裂。

图2 裂纹源区能谱分析结果

3 分析讨论

(1)由断轴宏观形貌可知,该泵轴断裂部位位于轴封前面的位置,裂纹起裂于轴颈外周一侧的应力集中部位,并在旋转弯曲载荷作用下向轴另一侧扩展;扩展区断口面积较大,且平齐光整,未见明显的塑性变形和剪切唇,为解理脆性断口,且可观察到疲劳辉纹,为典型的高周疲劳断裂特征,瞬断区面积较小,说明该轴承受的应力不大,呈现低应力高周疲劳断裂特征。另外,瞬断区与裂纹源点在同一轴线上,瞬断区正对应于起裂点,说明该泵轴在断裂前承受的弯曲载荷不大。因此从宏观上初步判断该泵轴的断裂为启裂于轴颈外周一侧的应力集中部位(可能为损伤缺口或加工刀痕)的低应力高周疲劳断裂,但在断裂前承受的弯曲载荷不大。

(2)通过常温力学性能测试可知,断轴的化学成分、硬度、屈服强度、抗拉强度及断后延伸率均符合GB 1220—2007 中2Cr13 材料性能标准要求。但冲击功明显偏低,不符合标准要求,且断轴心部及近边缘的最小冲击功分别为13 J 和19 J,远低于2Cr13 淬火+回火冲击功标准低限63 J,说明该泵轴材料韧性不足,脆性较大,抗疲劳能力不足。

(3)金相组织表明,该泵轴心部和近边缘的材料组织相近,均为具有马氏体位向的回火索氏体和少量针状马氏体组织,但碳化物分布不均匀,且局部存在沿晶界析出和团聚状析出现象。经正常调质处理的2Cr13 的组织应为均匀的回火索氏体组织,该泵轴材料可能由于回火温度偏低或保温时间不足,使组织中存在少量针状马氏体组织和碳化物分布不均匀的现象,从而导致泵轴材料韧性不足,冲击功偏低。

(4)断口微观形貌表明,断口裂纹源部位可观察到从轴颈表面起始的放射纹,且该部位没有明显的夹杂,扩展区断口平坦,高倍下可观察到疲劳辉纹和碾压痕,为高周疲劳断裂特征,说明该断轴裂纹为起源于轴表面应力集中部位的高周疲劳断裂。瞬断区大部分面积为具有扇形花样和二次裂纹的解理脆性断口,只有边缘的局部面积可观察到撕裂的韧窝特征,进一步说明该断轴材料韧性不足,脆性较大。

综合以上分析,认为该泵轴断裂为低应力高周疲劳断裂,而导致泵轴早期失效的主要原因是材料组织中存在少量针状马氏体组织和碳化物分布不均匀现象,从而导致泵轴材料韧性不足,冲击功偏低,抗疲劳能力不足。次要原因是该泵轴可能存在轻微弯曲或不对中,从而产生了弯曲载荷。

4 结语

泵轴材料的金属性能是影响其性能和寿命的重要因素之一,泵轴材料需要具备较高的强度、韧性和耐磨损性。此外,由于金属材料在长期周期下承受交替载荷时,容易产生裂纹而发生疲劳失效,材料在使用过程中还需要考虑其金属疲劳性能。因此,在选择和使用泵轴时,需要综合考虑金属材料的强度、韧性、耐磨损性、耐腐蚀性、疲劳性能等方面的因素。文章分析的苯乙烯装置液环真空泵泵轴为低应力高周疲劳断裂,而导致泵轴早期失效的主要原因是材料组织中存在少量针状马氏体组织和碳化物分布不均匀现象,从而导致泵轴材料韧性不足,冲击功偏低,抗疲劳能力不足,次要原因是该泵轴可能存在轻微弯曲或不对中现象,从而产生了弯曲载荷。据此,提出以下建议:

(1)泵轴生产厂家应严格把控材料的生产工艺,确保回火温度和保温时间,确保泵轴材料的质量和强度符合要求。

(2)施工单位应提高安装质量,安装前要检查泵轴的弯曲度和表面质量,并保证对中良好。