U形槽防护燃气管道爆炸对下方隧道安全影响有效性分析

2023-09-27马佳惠张泽文侯鑫杨小彬

马佳惠, 张泽文, 侯鑫, 杨小彬

(中国矿业大学(北京)应急管理与安全工程学院, 北京 100083)

随着国家现代化进程的推进,城际铁路的轨道交通建设已成为城市发展必不可少的一部分。然而,由于城市地下空间中各种管线密集复杂,铁路隧道的线路走向存在诸多限制,隧道临近管线或下穿管线等现象经常出现。如果隧道周围运营可燃气体管线发生泄漏爆炸或其他爆炸事件时,隧道的结构稳定性将受到破坏。

国内有诸多学者对隧道周围管道爆炸等对隧道的影响进行研究,并取得了一定成果。连卫东等[1]采用ANSYS/LS-DYNA软件建相邻隧道的任意拉格朗日-欧拉有限元的动力学模型,分析了爆炸冲击作用下隧道的动力学响应规律与特征,提出了硬-软-硬“三明治”式防护结构。王波等[2]对隧道爆破振动情况进行了现场振动测试,对比了使用不同雷管实施爆破下的地表振动强度,认为采用数码电子雷管起爆可有效减小振动效应,保证地表周边建筑不致损伤。刘敏等[3]利用有限差分软件FLAC3D建立隧道开挖数值模型,研究后行隧道爆破开挖对隧道及周围隧道支护结构的动力响应情况。刘奎荣等[4]以隧道并行管道为研究对象,模拟研究了输气管道泄漏扩散、蒸汽云爆炸后果以及爆炸缓解措施的有效性。呼延辰昭[5]研究了管廊燃气爆炸下地铁隧道及车站结构的动态响应,以及不同防护措施的防护效果。马建军等[6]以广州地铁9号线某区段为例,建立了4D-LSM数值计算模型,分析了隧道上方近距离爆炸的隧道动力响应及破坏特征。Yan等[7]基于气体爆炸模型,进行了城市综合管廊的在气体爆炸载荷下的安全性分析,得到了冲击波传播规律及爆炸损伤分布情况。Mussa等[8]利用ANSYS/LS-DYNA软件数值模拟了地表不同装药量对地下箱形隧道的影响。张志华[9]分析了加油站埋地储油罐爆炸对下方盾构隧道的影响,得到隧道结构上的冲击波压力时程曲线和峰值压力,并与理论计算结果进行对比。杨立功等[10]采用TNO(the Nethedands organization)多能法计算得出燃气泄漏的爆炸载荷强度及作用范围,将其作用于隧道上部土体表面进而分析了爆炸冲击载荷作用下地铁隧道的力学响应。谢乐等[11]考虑了炸药在土中的侵入深度问题,对土中爆炸载荷作用下矩形隧道截面的动力响应进行试验分析,比较顶部加腋后结果的变化。刘中宪等[12]运用LS-DYNA软件建立了超高性能钢纤维混凝土隧道衬砌的三维有限元模型,研究了爆源位置、隧道埋深、钢纤维掺量等参数对其抗爆性能的影响。

现有研究大多着眼于管道爆炸时隧道结构的动力响应及破坏分析,而对管道采取防护措施效果的安全性评价较少。基于此,现以铁路下穿天然气管道工程为背景,根据实际工程情况,考虑隧道上方燃气管道泄漏爆炸对隧道稳定性的影响及有效的缓解措施,提出在燃气管道周围设立U形混凝土防护槽,通过将燃气管道隔离包裹的方式,削弱爆炸波对隧道的冲击作用。为验证U形槽防护的有效性,利用ABAQUS有限元软件对实际模型进行一定程度简化,建立燃气爆炸对隧道稳定性影响计算模型;将天然气泄漏量转化为有效三硝基甲苯(trinitrotoluene,TNT)当量,通过动态加载方式将燃气爆炸作用于隧道上,基于数值模拟结果,对比有无U形槽工况天然气爆炸作用下隧道的力学响应情况,通过分析隧道拉压损伤云图、变形位移情况、爆炸对爆源周围土体的扰动情况,及爆炸产生的冲击波对U形槽的损伤云图,进而进行隧道稳定性及U形槽的防护有效性分析,数值模拟结果可为类似工程案例提供参考。

1 计算模型的建立

1.1 数值模型

根据实际工程概况,对几何模型进行简化,整体工况模型如图1所示,透明部分为土体,下方蓝色部分为隧道,上方分别为管道和U形槽。通过TNT当量法,将燃气泄漏量转化为TNT当量,将爆炸源转化为TNT球进行计算。简化后模型尺寸为40 m×20 m×20 m,主要包括外覆土体、隧道、U形槽及TNT球4个部分,其中隧道拱顶距U形槽底板净距约为2.5 m,TNT球心位置距离U形槽上底板净距约为0.8 m,距隧道拱顶约为3.6 m,距地面净距约2.5 m。图2为简化后数值模型。

图1 三维结构模型Fig.1 Three-dimensional structure model

图2 数值模型Fig.2 Numerical model

1.2 燃气泄漏量的TNT当量法

燃气管道内天然气泄漏后形成天然气云,发生爆炸。通过TNT当量法将天然气云的量等效转化为TNT当量,计算公式为

(1)

式(1)中:WTNT为蒸汽云的TNT当量,kg;A为天然气云爆炸当量系数,通常取值0.04;Wf为泄漏天然气总质量,kg;Qf为天然气的燃烧热,取5.4×104kJ/kg;QTNT为TNT的爆炸热,取4.52×103kJ/kg;天然气密度为0.717 kg/m3。

根据工程中管道天然气压力为4 MPa、管道直径为1 016 mm的实际情况,结合王德国[13]对不同管道内压天然气泄漏扩散模型的研究,计算得出天然气爆炸总质量为468.6 kg。由于可燃气云发生气相爆轰的比率不高于泄漏总体积的5%,以此作为极限边界条件,实际参与爆炸的天然气总质量为23.43 kg。同时考虑实际工程中天然气管线全线为双管线铺设,其中L1管线直径为1 016 mm,管道压力4 MPa,属于高压管线,最高流速30 m/s;L2管线直径508 mm,管道压力1 MPa,属次高压管线,最高流速25 m/s。对L1管线对单位时间流量值进行1.2倍放大,估算系统中实际参与爆炸的天然气总质量为28.116 kg。代入式(1)计算得出泄漏天然气的等效TNT当量为13.44 kg。

1.3 材料本构及状态方程

材料本构基于ABAQUS软件中提供的本构模型。混凝土材料本构为ABAQUS软件中的混凝土塑性损伤(concrete damaged plasticity,CDP)模型。软件中提供的CDP模型是在Lubliner等[14]和Lee等[15]所提出模型的基础上建立,主要用来分析混凝土结构在循环和动力载荷作用下的力学响应,其失效机制主要表现为拉力作用下的开裂失效和压力作用下的压碎失效。混凝土在塑性阶段表现为压缩损伤和拉伸损伤,引入损伤因子对混凝土的受拉和受压弹性刚度进行折减,以此来模拟混凝土的卸载刚度随损伤增大而降低的特性,损伤因子等于0时表示无损伤,等于1时表示材料完全失效。数值计算模型中隧道选用C40混凝土,弹性模量19.1 GPa,泊松比0.2;U形槽选用C30混凝土,弹性模量32.5 GPa,泊松比0.2,其余塑性损伤参数如表1所示。C30和C40混凝土的非弹性应变-应力及非弹性应变-损伤因子对应参数关系以文献[16-17]中所做研究为参考。

表1 混凝土塑性损伤模型参数Table 1 Parameters of concrete plastic damage model

TNT炸药的爆轰产物状态方程选取JWL(Jones-Wilkins-Lee)方程,此方程可以对爆轰产物的体积、压力和内能之间关系进行描述。

(2)

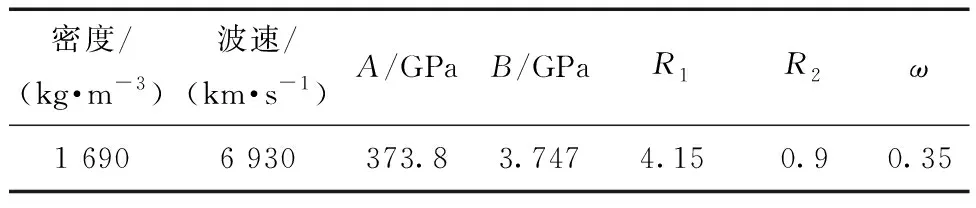

式(2)中:ω、A、B、R1、R2为材料常数;V为炸药相对体积;E为单位体积爆轰产物的内能。ABAQUS软件中对JWL方程的参数定义如表2所示,起爆点在TNT球几何中心点处,起爆时刻t=0 s。

表2 TNT炸药参数Table 2 Parameters of TNT explosive

外覆土体采用摩尔-库伦破坏准则,选用非关联流动法则对其进行计算,土体参数如表3所示。

表3 土体参数Table 3 Parameters of soil

1.4 数值试验

数值试验采用动态加载方式,计算时间50 ms。模型底面固定,四面为自由边界。隧道、U形槽与土体之间采用绑定约束,网格单元类型选取C3D8R。TNT球体采用光滑粒子流体动力学(smoothed particle hydrodynamics,SPH)算法对其进行无网格化划分。SPH算法是一种纯拉格朗日无网格化方法,该方法可以较好地解决在面对爆炸、高速冲击等问题时由于网格过度畸变而引起的计算失败现象。选择时间作为ABAQUS软件中SPH粒子转化准则,在t=0 s,即起爆时刻将C3D8R单元转换为PC3D粒子单元。

2 U形槽防护有效性分析

为了验证U形槽防护的有效性,研究有无U形槽的两种情况下天然气爆炸对隧道的力学响应情况,对比分析有无U形槽防护TNT球爆炸对下方隧道造成的塑性损伤情况;隧道结构变形引起隧道顶部、底部的位移情况;爆炸对爆源周围土体的扰动情况。

2.1 隧道及U形槽塑性损伤分析

2.1.1 无U形槽防护情况

应按照科研管理办法以及上级科研文件要求,加强科研经费结余的管理,及时对结余部分进行处理,避免长期挂账或胡乱列支。

数值模型对混凝土材料定义了塑性损伤,仅讨论隧道和U形槽的损伤情况,且一般认为混凝土材料受压损伤因子大于0.3和受拉损伤因子大于0.5时,混凝土材料开始出现损伤失效现象[18]。

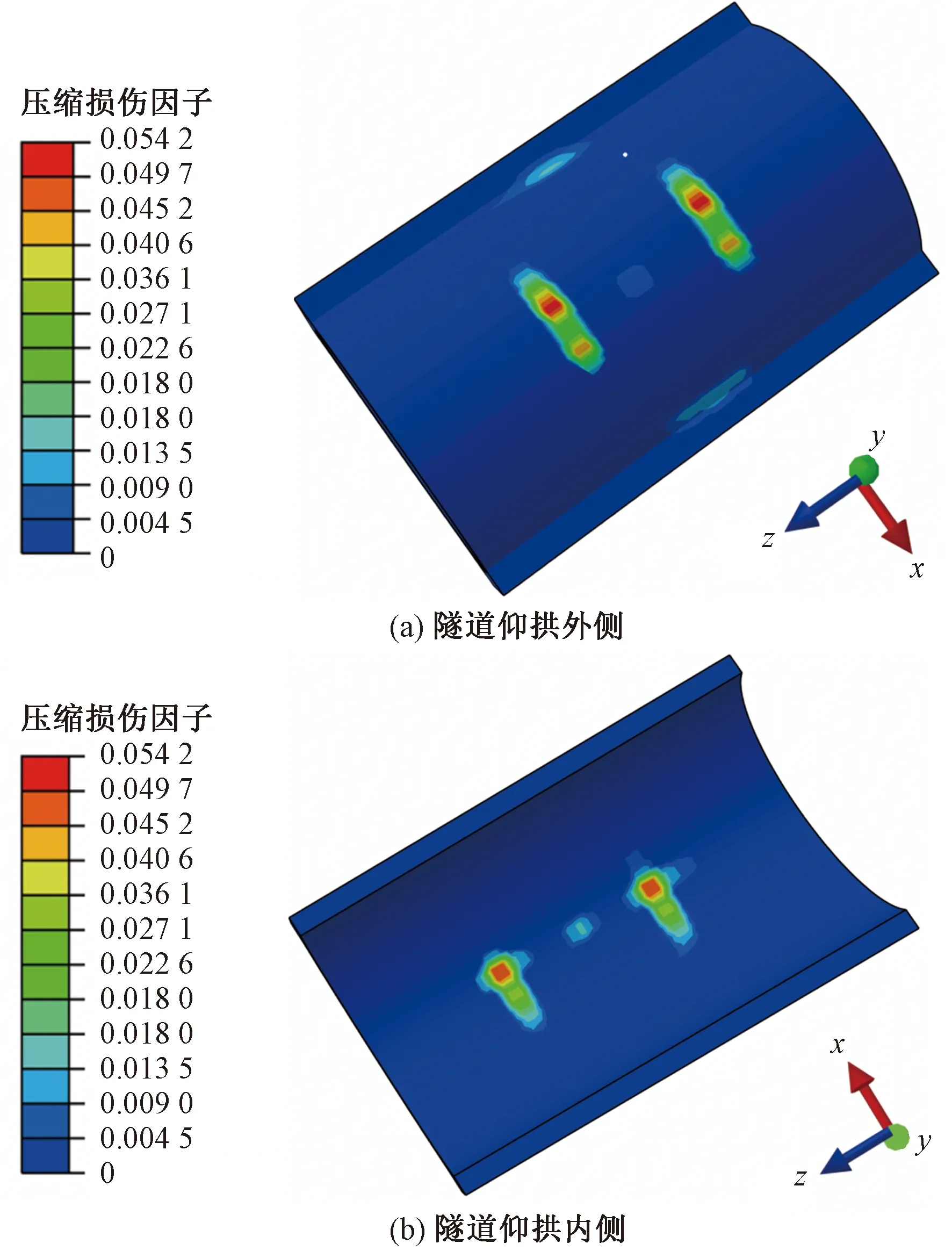

图3、图4是无U形槽防护情况下隧道的压缩和拉伸损伤云图。由图3所示,隧道在此情况下主要是隧道仰拱内外两侧出现局部变色区域,其中压缩损伤因子最大值仅为0.054,可认定隧道基本无压缩损伤。相较于压缩损伤,隧道出现较大范围的拉伸损伤区域,拉伸损伤区域主要分布在隧道仰拱内外两侧以及仰拱与隧道侧面交界处,如图4所示,黄色区域的受拉损伤因子达到0.624,为损伤较严重区域,而红色区域的受拉损伤因子更是达到0.936,材料基本已经失效,丧失其材料性能。

图3 隧道压缩损伤(无U形槽)Fig.3 Compression damage of tunnel(without U-groove)

图4 隧道拉伸损伤(无U形槽)Fig.4 Tensile damage of tunnel(without U-groove)

2.1.2 采用U形槽防护情况

采用U形槽防护后,隧道塑性损伤情况明显好转。如图5、图6所示,隧道在采用U形槽防护的情况下,混凝土材料压缩损伤因子和受拉损伤因子最大值分别为0.005 8和0.468 0,未达到前人研究成果中所描述的混凝土材料受拉损伤因子破坏界限,故可认为,隧道在此种情况下无压缩和拉伸损伤失效现象。

图5 隧道压缩损伤(有U形槽)Fig.5 Compression damage of tunnel(with U-groove)

图6 隧道拉伸损伤(有U形槽)Fig.6 Tensile damage of tunnel(with U-groove)

但是由于U形槽距爆炸点的距离较近,爆炸产生的冲击波对U形槽造成严重的损伤。如图7所示,U形槽的压缩损伤主要集中在爆炸点的正下方,U形槽中心处;表示严重损伤的红色区域明显,压缩损伤因子最大值达到0.944 5。由图8所示,U形槽拉伸损伤主要集中在中部底板处和两侧处,严重损伤区域较压缩损伤面积更大,拉伸损伤因子最大值为0.949 8。

图7 U形槽压缩损伤Fig.7 Compression damage of U-groove

图8 U形槽拉伸损伤Fig.8 Tensile damage of U-groove

2.2 隧道顶、底部位移情况

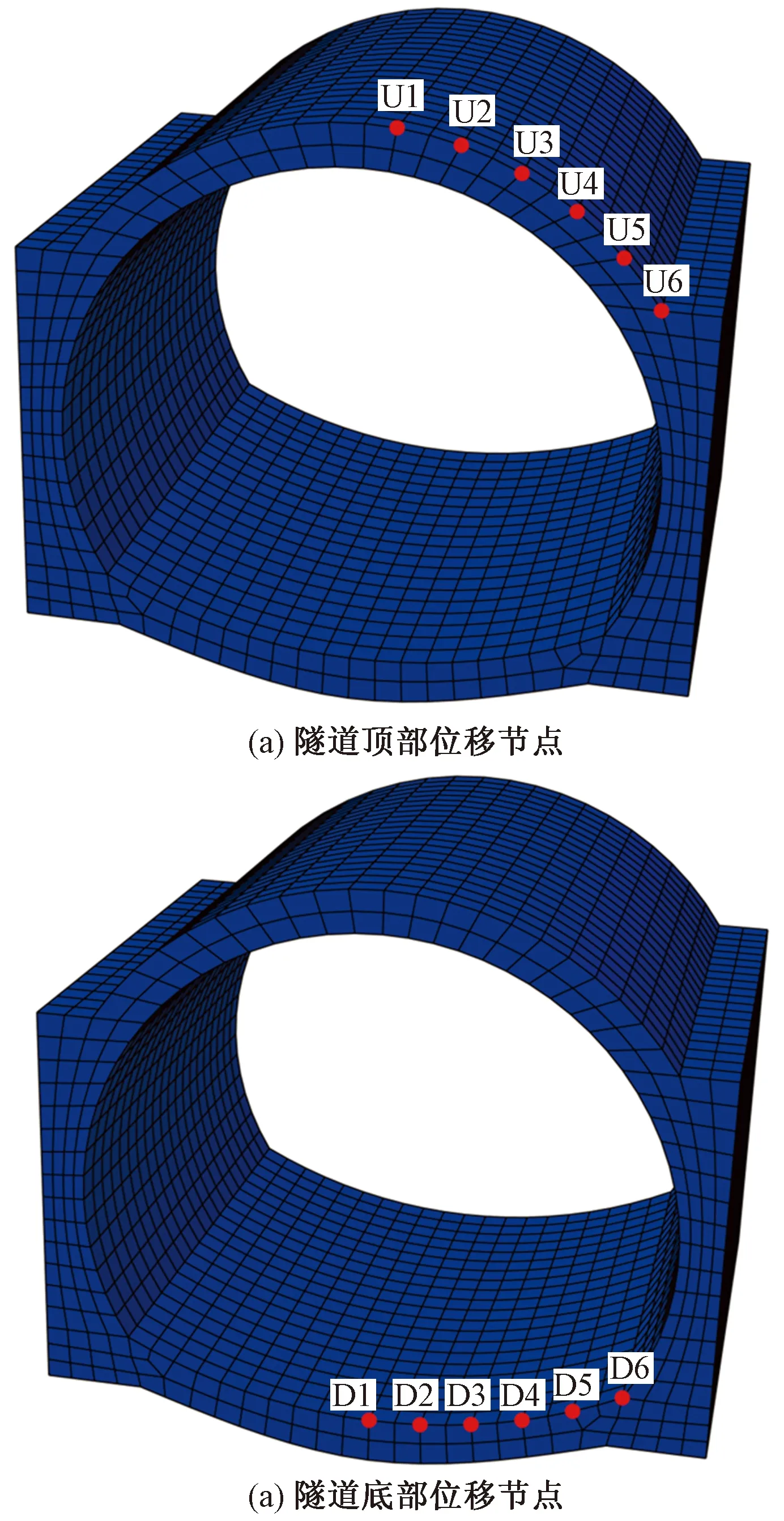

由于隧道整体结构对称,为分析爆炸冲击作用下有、无U形槽时隧道结构的位移变形情况,在隧道顶、底部一侧位置分别选取6个节点作为分析对象,顶部节点编号为U1、U2、U3、U4、U5、U6,底部节点编号为D1、D2、D3、D4、D5、D6,选取节点情况如图9所示。

图9 隧道顶、底部位移节点Fig.9 Displacement nodes at the top and bottom of the tunnel

考虑到爆炸对隧道位移变形的影响主要表现在竖向位移方面,重点分析竖向位移变化情况。图10、图11为有无U形槽隧道顶部各节点竖向位移情况,可以看出,U3、U4、U5、U6节点竖向位移均表现为随着时间增长的增大趋势,而U1和U2节点竖向位移则表现出先增大后减小再增大的波动趋势,且在0.035 s和0.044 s时刻出现拐点。

图10 无U形槽隧道顶部节点竖向位移点Fig.10 Vertical displacement point of top node of tunnel without U-groove

图11 有U形槽隧道顶部节点竖向位移Fig.11 Vertical displacement point of top node of tunnel with U-groove

图12 拐点时刻有无U形槽时隧道顶部各节点位移变化Fig.12 Displacement of tunnel top nodes with or without U-groove at the inflection point times

有无U形槽隧道底部竖向位移情况和顶部竖向位移情况类似,对隧道底板D1节点竖向位移进行分析,如图13所示,有无U形槽时D1节点竖向位移分别为1.26 mm和1.88 mm,减小约33%。

2.3 爆源周围土体扰动情况

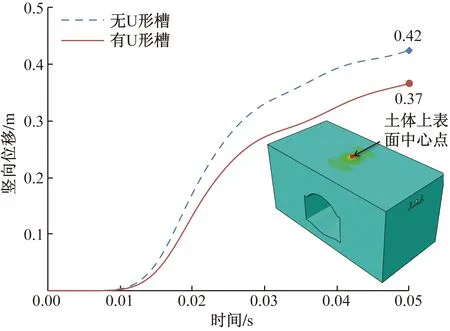

燃气管道爆炸后会对爆源周围土体产生剧烈冲击扰动,从而造成爆源上方土体向外部空间大范围抛掷。上方土体大范围抛掷之后,隧道在极短时间内处于快速卸压状态,会对隧道结构稳定产生影响。分析在有无U形槽情况下,爆源周围土体的位移变形情况。

图14为有无U形槽情况下爆炸点上部土体在相同色阶标准时局部变形对比云图。由图14可知,增加U形槽结构保护后土体发生位移变形的区域明显变小。两种情况下,土体上表面在Z轴方向上的云图总长度相同,增加U形槽防护后土体明显变形区缩小;上表面在X轴方向上的云图总长度变短。土体变形情况得到明显。

图14 有无U形槽时爆炸点上部土体变形区域对比Fig.14 Comparison of the soil deformation area above the explosion point with and without U-groove

由图15所示,增加U形槽防护后隧道上方土体纵向位移有所减少,最大竖向位移减少了0.05 m。

图15 有无U形槽时土体表面节点位移变化历程Fig.15 Displacement history of node on the soil surface with and without U-groove

3 结论

为减少隧道上方燃气管道爆炸对隧道结构稳定性的影响,提出采用U形槽的防护形式,利用数值模拟软件ABAQUS对隧道上方天然气爆炸时U形槽的防护效果进行数值试验,得出以下结论。

(1)U形槽的设立时可以降低隧道的塑性损伤程度,避免混凝土材料出现失效现象,但U形槽会出现较大程度的塑性损伤。

(2)U形槽的设立可以有效降低隧道顶拱节点竖向位移程度,降低节点位移峰值。

(3)U形槽的设立可以有效减小爆炸对爆源周围土体的位移程度及位移范围。

综上,可认定在燃气管道爆炸情况下,U形槽对隧道可以起到防护作用。