电子束物理气相沉积热障涂层隔热性能的磷光寿命在线测量

2023-09-26刘郑红余亚丽程伟伦李牧之杨丽霞赵晓峰牟仁德刘德林

刘郑红, 余亚丽, 程伟伦, 李牧之, 杨丽霞 赵晓峰, 彭 迪, 牟仁德, 刘德林

(1. 上海交通大学 材料科学与工程学院,上海 200240; 2. 上海交通大学 机械动力与工程学院,上海 200240; 3. 南京航空航天大学 材料科学与技术学院, 南京 210016;4. 中国航发北京航空材料研究院,北京 100095)

热障涂层(TBCs)作为功能性热防护涂层,由表面陶瓷涂层、金属黏结层及热生长氧化物层组成,被广泛应用于航空发动机涡轮叶片、地面燃气轮和其他工作于高温环境下的热端部件表面[1-2].常见的表面陶瓷涂层为氧化钇稳定的氧化锆(YSZ),能降低金属基体表面温度,提高热端部件服役温度;同时金属黏结层能减缓高温燃气对基体的氧化与腐蚀速度,延长热端部件服役寿命[3-5].

热障涂层实际隔热效果是指陶瓷层表面和陶瓷层/金属黏结层界面间的温度差,是影响涡轮叶片及热障涂层自身服役寿命的主要原因,这是因为热障涂层失效往往与陶瓷层/金属黏结层界面温度有关[6].精确测量高温温度梯度下热障涂层实际隔热效果,不仅可以预测涂层寿命,也可以指导发动机涡轮叶片冷却系统设计.目前国内外对热障涂层隔热性能评价主要有测量和模拟两种方式[7].测量主要采用“表面热电偶与界面热电偶”或“表面红外辐射测温与界面热电偶”的组合[8].模拟则主要为有限元模拟或数值计算[9-11],由于模拟中通常需要假定部分理想的传热条件,所以往往也需要对应开展测量实验,从而获取涂层隔热效果测量值来检验计算或模拟结果的可靠性.

不管是通过测量还是模拟来获得热障涂层隔热效果,测温方法都至关重要.红外辐射测温和热电偶两种传统测温技术存在一定局限性——前者只能用于涂层表面测温且测量精度相对较低;后者测温精度高,但往往需要在待测面开孔以安装热电偶,且接触式的特性使其难以对高速转动状态下的涂层进行测温.而磷光测温方法能克服上述问题,在热障涂层测温上展现出较大潜力.热障涂层的磷光在线测温技术由Feist等[12]提出的“传感热障涂层”发展而来,将镧系稀土离子掺杂到陶瓷材料晶体结构中制备成热像磷光粉,再喷涂或沉积成磷光层,在脉冲光源激发下,稀土离子会发出磷光.由于热淬灭效应,稀土离子的磷光寿命与温度有关.在线测量磷光层的磷光寿命,再与磷光寿命-温度标准曲线(简称标准曲线)对照,即可获得磷光层的实际温度.磷光在线测温技术具有非接触、响应快、无破坏性、实时测量和适应高速转动状态涂层等特点.

磷光在线测温技术经过20多年的研究和发展,国内外已经涌现诸多研究成果,发展出了稀土离子掺杂的YSZ(如YSZ:Eu)、钇铝石榴石(YAG,如YAG: Tm)和氧化钇Y2O3(如Y2O3:Er)等多种体系的陶瓷热像磷光材料.Feist等[13]将磷光层喷涂在喷射发动机涡轮叶片表面,成功测量叶片表面温度.Allison等[14]、Jenkins等[15]、Eldridge等[16-17],以及Peng等[18]、Yang等[6,19]、Li等[20]采用热像磷光材料,开展热障涂层界面测温、界面裂纹扩展监测、陶瓷层厚度对界面磷光测温的影响、热像磷光材料氧淬灭行为等一系列研究.总体来看,目前的研究主要集中在磷光材料开发和单磷光层的磷光测温性能,尚未有研究采用磷光在线测温技术直接测量热障涂层在温度梯度环境下实际隔热效果.使用磷光测温法测量涂层隔热效果时,被测涂层应具有足够的透光性以确保激发光和界面磷光层的信号能够在涂层中传播;同时界面磷光层应与陶瓷层和黏结层具有热力学相容性,保证磷光层不会对涂层体系造成破坏.目前广泛使用的YSZ热障涂层为半透明陶瓷材料,在YSZ中掺杂少量稀土离子即可形成磷光层且对YSZ主体材料晶体结构影响不大.

本研究采用电子束物理气相沉积(EB-PVD)技术在无掺杂YSZ热障涂层表面和YSZ/金属黏结层界面分别沉积Eu3+掺杂的YSZ(YSZ:Eu)磷光表层和Dy3+掺杂的YSZ(YSZ:Dy)磷光底层,同时测量在温度梯度环境下磷光表层和磷光底层的磷光寿命,与标准曲线对照获得EB-PVD YSZ涂层表面和界面的温度,两者温差即涂层的实际隔热效果,并基于隔热测量结果计算获得YSZ涂层热导率.采用激光脉冲法测量EB-PVD YSZ涂层实际热导率,以验证磷光在线测温技术的可靠性.本研究有望提供一种新的热障涂层隔热性能测量方法.

1 实验与方法

1.1 热像磷光粉末制备

采用溶胶-凝胶法分别制备YSZ:Eu((Eu0.01Y0.07Zr0.92)O2)和YSZ:Dy((Dy0.01Y0.07Zr0.92)O2)热像磷光粉.使用的原材料有八水氯氧化锆(ZrOCl2·8H2O)、Y2O3、氧化铕(Eu2O3)、氧化镝(Dy2O3)、无水柠檬酸、浓硝酸和聚乙二醇.制备流程如下:① 按配比称取Y2O3和Eu2O3(或Dy2O3)粉末加入干净烧杯中,向烧杯中加入适量浓硝酸和去离子水,在磁力搅拌器上加热搅拌使粉末溶解;② 粉末完全溶解后提高加热温度使多余的硝酸挥发,再加入适量的去离子水形成Y(NO3)3和Eu(NO3)3(或Dy(NO3)3)混合溶液,然后向混合溶液中加入适量柠檬酸(柠檬酸与螯合的金属离子物质的量之比为2∶1),配置成溶液A;③ 按配比称取适量ZrOCl2·8H2O溶解于去离子水中,加入聚乙二醇配置成溶液B,其中每合成 5 g 磷光粉加入1 g聚乙二醇作为分散剂;④ 将溶液A和溶液B转入一个烧杯中,磁力搅拌5 min使两种溶液混合均匀,形成无色透明溶液;⑤ 将透明溶液转入锥形瓶中,在80 ℃恒温油浴锅中持续搅拌,直到无色透明溶液变为黄色透明溶胶;⑥ 将溶胶在干燥箱中于120 ℃下干燥12 h形成凝胶;⑦ 将凝胶捣碎后在高温箱式炉中于900 ℃下煅烧12 h,获得热像磷光粉.

1.2 EB-PVD传感热障涂层样品制备

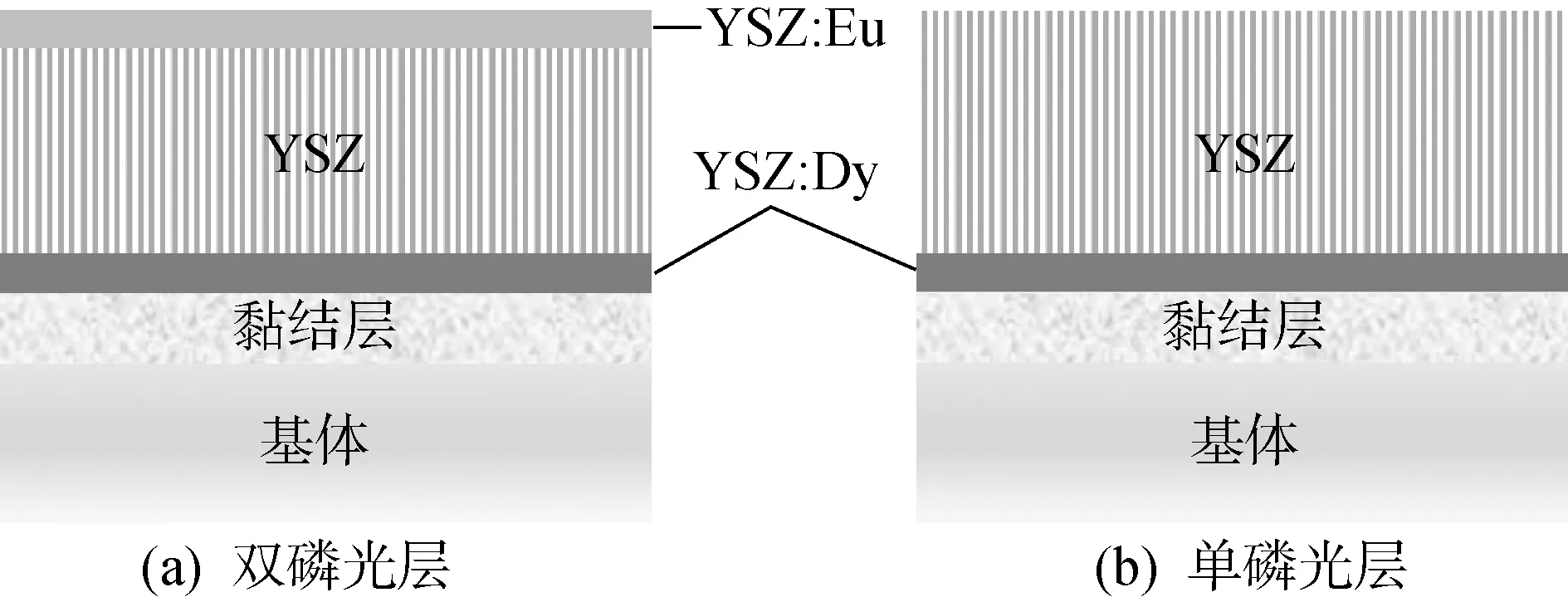

采用EB-PVD技术在镍基高温合金基体表面制备图1所示的传感热障涂层.其中图1(a)为双磷光层的传感热障涂层样品示意图,在厚度约 110 μm的无掺杂YSZ陶瓷层的表面和YSZ/金属黏结层界面分别沉积厚约 20 μm的 YSZ:Eu和YSZ:Dy磷光层.图1(b)为单磷光层的传感热障涂层样品示意图,在厚度约为130 μm的无掺杂YSZ陶瓷层/金属黏结层界面沉积厚约20 μm的YSZ:Dy磷光层.双磷光层的传感热障涂层样品用于测量涂层在温度梯度环境下的隔热效果,同时用于进行YSZ:Eu磷光层的标准曲线标定.单磷光层的传感热障涂层样品用于进行YSZ:Dy磷光层的标准曲线标定.传感热障涂层的基体为镍基高温合金,尺寸为1 cm×2 cm×0.4 mm.金属黏结层成分为NiCoCrAlY,同样采用EB-PVD方法制备.

图1 磷光层传感热障涂层样品示意图Fig.1 Schematic diagram of phosphorescence layers sensor TBCs sample

EB-PVD传感热障涂层样品由中国航发北京航空研究院制备.其中无掺杂的YSZ陶瓷中间层采用商业热等静压8YSZ靶材,YSZ:Eu和YSZ:Dy磷光层采用自制磷光粉经压块烧结形成的靶材.

1.3 晶体与显微结构、磷光光谱表征

采用拉曼光谱仪(HORIBA Jobin Yvon, Lab~RAM HR Evolution)测量YSZ:Eu和YSZ:Dy热像磷光粉的晶体结构,以功率60 mW、波长532 nm的氩离子激光器为光源.采用扫描电子显微镜(SEM, Rise-Magna, Tescan)表征传感热障涂层样品截面和表面显微结构.采用瞬态稳态荧光光谱仪(FLS1000, Edinburgh Instruments)分别测量YSZ:Eu和YSZ:Dy的激发光谱和磷光发射光谱.

1.4 磷光寿命-温度标准曲线标定系统与涂层隔热效果测量系统

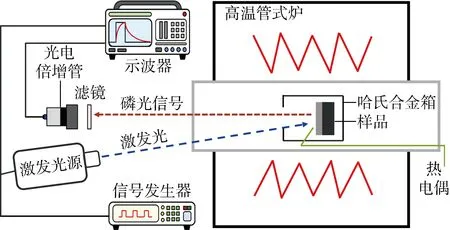

图2为磷光层的标准曲线标定系统示意图.标定系统由高温管式炉、激发光源、信号发生器、滤镜、光电倍增管(PMT)、示波器组成.高温管式炉为待标定样品提供恒温环境,同时在样品位置放置K型热电偶测量样品温度,确保样品温度的准确性,从而保证标准曲线的精度.自制哈氏合金样品台用来放置样品,同时合金箱内相对封闭的腔体可以避免炉管内空气流动对样品周围温度场的扰动.标定YSZ:Dy标准曲线时采用波长405 nm的发光二极管(LED)光源,选用(500±25) nm的带通滤镜过滤光源信号和高温红外辐射,标定温度范围为25~700 ℃.标定YSZ:Eu标准曲线采用波长532 nm的Nd:YAG光源,选用(600±25) nm的带通滤镜,标定温度范围为25~800 ℃.

图2 “磷光寿命-温度”标准曲线标定系统示意图Fig.2 Diagram of “phosphorescence lifetime-temperature” standard curve calibration system

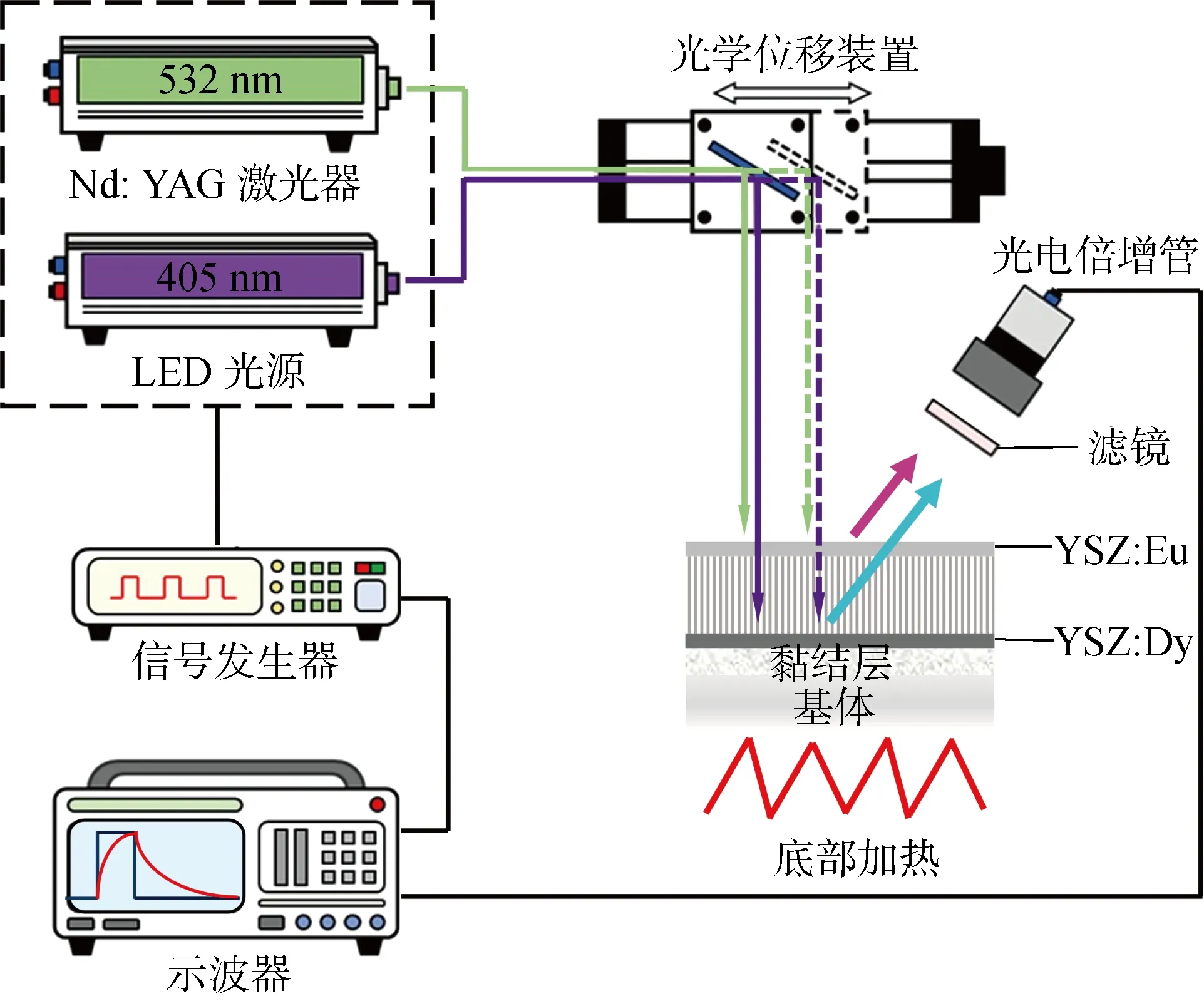

图3为涂层隔热效果测量系统示意图.测量系统由高温加热台、激发光源、光路调节装置、信号发生器、滤镜、光电倍增管、示波器组成.将样品涂层朝上放置在高温加热台上,高温加热台从样品底部向表面涂层传递热量,使传感热障涂层沿厚度方向形成温度梯度,以测量隔热效果.涂层隔热效果测量系统同时使用532 nm的Nd:YAG和405 nm的LED作为光源.测量涂层隔热效果时,首先将测试样品置于加热台表面,在25~700 ℃设置加热程序.在100~400 ℃每间隔100 ℃、400~700 ℃每间隔50 ℃设置1个磷光衰减信号测量点,每个测量点保持5 min恒温加热.当加热台达到预设温度并趋于稳定后,打开532 nm激光器,光电倍增管前装配(600±25) nm的滤波片,采集YSZ:Eu磷光层的磷光衰减信号,采集完成后关闭激光源并从示波器中导出数据.数据导出完成后将PMT前滤波片换成(500±25) nm,然后打开405 nm激光器,采集YSZ:Dy磷光层的磷光衰减信号,采集完成后关闭激光源并导出数据.待温度到达下一个测量点时重复上述操作至完成整个测量过程.经过数据处理,获得不同温度下热障传感涂层样品YSZ陶瓷层表面YSZ:Eu磷光层的磷光寿命和陶瓷层/金属黏结层界面处YSZ:Dy磷光层的磷光寿命,再通过YSZ:Eu标准曲线和YSZ:Dy标准曲线分别获得YSZ陶瓷层表面和陶瓷层/金属黏结层界面的温度.

图3 热障涂层隔热效果测量系统示意图Fig.3 Diagram of thermal insulation effect measurement system of TBCs

1.5 数据处理

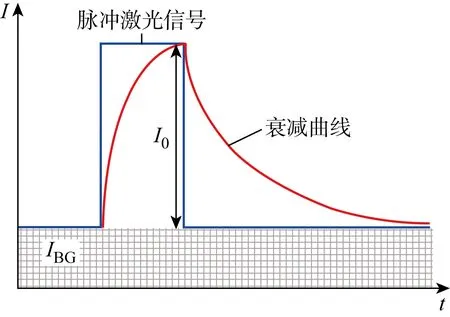

标准曲线标定系统与隔热效果测量系统中示波器采集得到的磷光强度与时间关系曲线,即磷光衰减曲线如图4所示.在简单的情况下,镧系稀土离子(如Eu3+或者Dy3+)掺杂的YSZ陶瓷磷光衰减曲线满足单指数衰减关系[6]:

图4 磷光衰减曲线示意图Fig.4 Diagram of phosphorescence decay curve

I=I0e-t/τ

(1)

式中:I为t时刻的磷光信号强度;I0为磷光信号开始衰减时的强度;τ为磷光寿命,即磷光信号强度下降到I0的1/e所需时间.

利用式(1)对磷光衰减曲线进行拟合即可获得磷光寿命值.拟合过程主要包含4个步骤:

(1) 背景扣除.取激发脉冲信号开始前的10 000个数据点的平均值为背景热辐射信号强度IBG,将磷光衰减曲线强度减掉背景热辐射信号强度,获得磷光强度-时间曲线.

(2) 归一化处理.取激发脉冲结束时磷光信号的强度(100个数据点的平均值)为I0,将磷光强度I除以I0进行归一化处理.

(3) 强度取对数.将归一化后的强度值取对数即lg(I/I0),获得磷光强度的对数-时间曲线.

(4) 拟合.对上一步获得的磷光强度对数-时间曲线进行线性拟合,获得磷光寿命值.

由于拟合获得的磷光寿命值对拟合窗口(拟合起始和终止位置)的选取敏感,所以选取合适的拟合窗口对最终结果的可靠性尤为重要.本文选取的拟合窗口为0.5τ~4.5τ,以往文献报道这样选取能获得较好结果[21].此外,为保证数据的一致性,对标准曲线标定和隔热测量中获得的磷光衰减曲线进行拟合时,同种材料磷光层的磷光衰减曲线在相同温度下选择相同的拟合区间.

1.6 热扩散系数与热导率测量

为测量EB-PVD涂层的热扩散系数,采用王水腐蚀的方法去除传感热障涂层的金属基体和金属黏结层,从而获得EB-PVD YSZ自由涂层.若直接将带基体的涂层放入王水中,金属基体底面和侧面会同时被腐蚀,造成腐蚀不均匀,边缘处的涂层先失去基体支撑,在涂层内部应力作用下碎裂.为获得完整的自由涂层,先将样品进行冷镶,无涂层的一面朝外,涂层以及样品侧面均包裹在树脂中.将冷镶样品放入王水中,基体腐蚀更均匀,同时树脂可在基体被腐蚀过程中为涂层提供支撑,使涂层不易碎裂.腐蚀完成后的样品在无水乙醇中超声清洗3次,每次清洗5 min,清洗后置于丙酮中溶解树脂,即可获得自由涂层.

获取陶瓷自由涂层后,采用激光热导仪(NETZSCH,LFA427)测试涂层热扩散系数,以波长1 064 nm的Nd:YAG激光器为测试光源,脉冲能量为25 J.YSZ陶瓷涂层具有透光性,为提升测量稳定性以及防止激光穿透涂层,在自由涂层双面均喷涂石墨遮挡层.然后在氩气气氛中进行测试.测试范围为25~900 ℃,每组数据重复测试3次得其平均值,以减小实验误差.测得热扩散系数后经过换算即可得到涂层热导率.

2 实验结果

2.1 晶相与显微结构

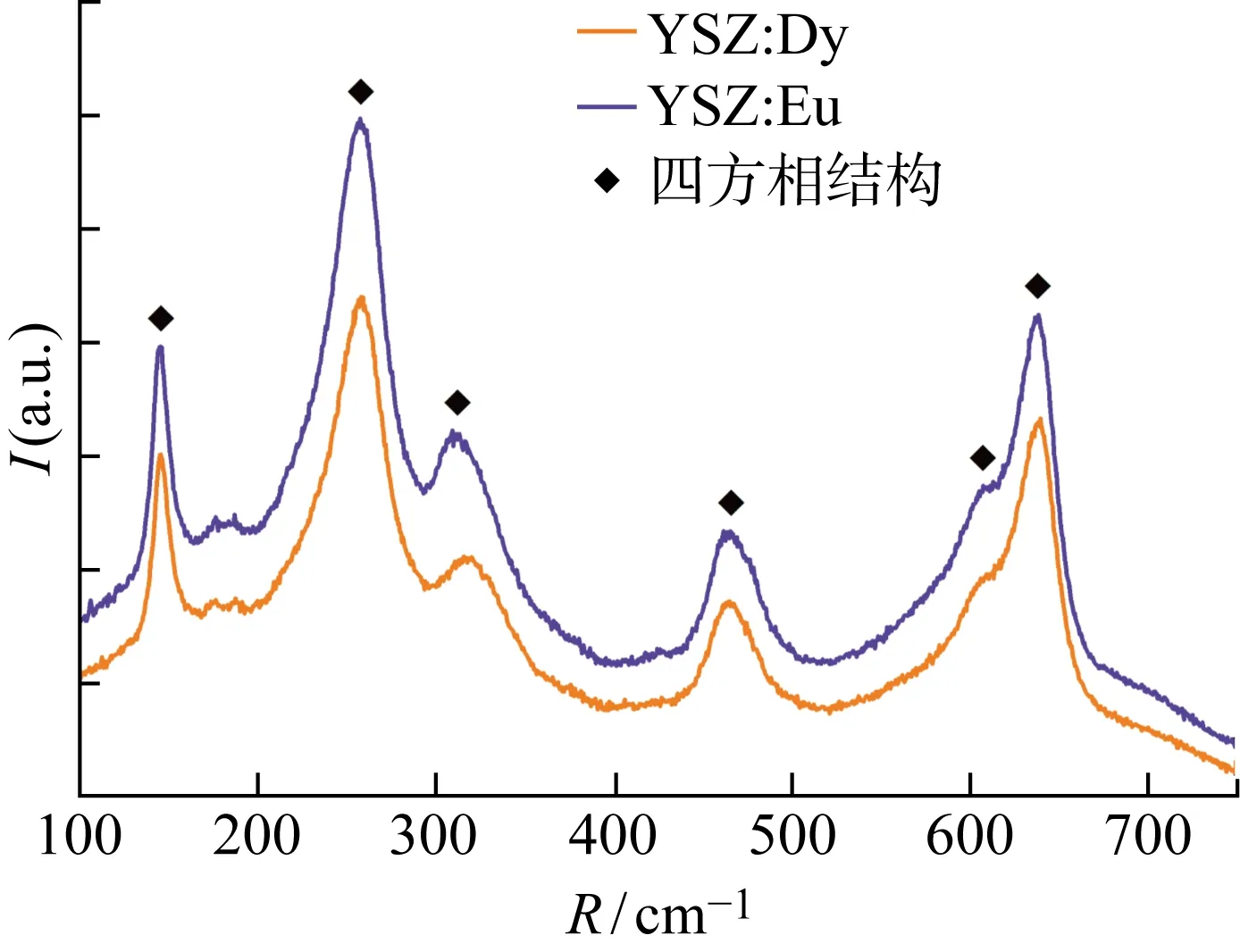

四方相的YSZ制备成涂层后具有良好的应变相容性.图5为YSZ:Eu和YSZ:Dy两种磷光粉末的拉曼光谱曲线,图中:R为拉曼位移.两种磷光粉末都呈现四方相晶体结构所具有的典型拉曼峰,这表明磷光粉主要为四方相.因此,磷光粉制备成磷光传感层后与无掺杂的YSZ涂层间兼容性较好.

图5 YSZ:Eu和YSZ:Dy磷光粉末拉曼光谱Fig.5 Raman spectroscopy of YSZ:Eu and YSZ:Dy phosphorescent powder

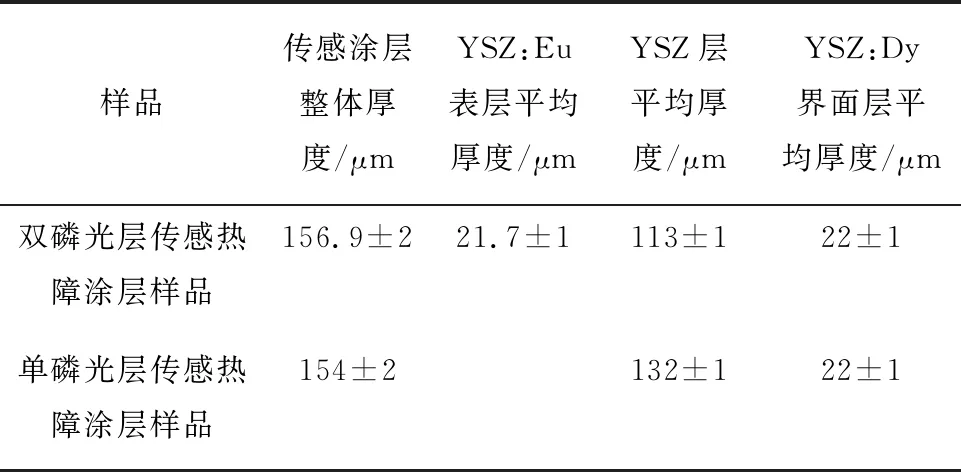

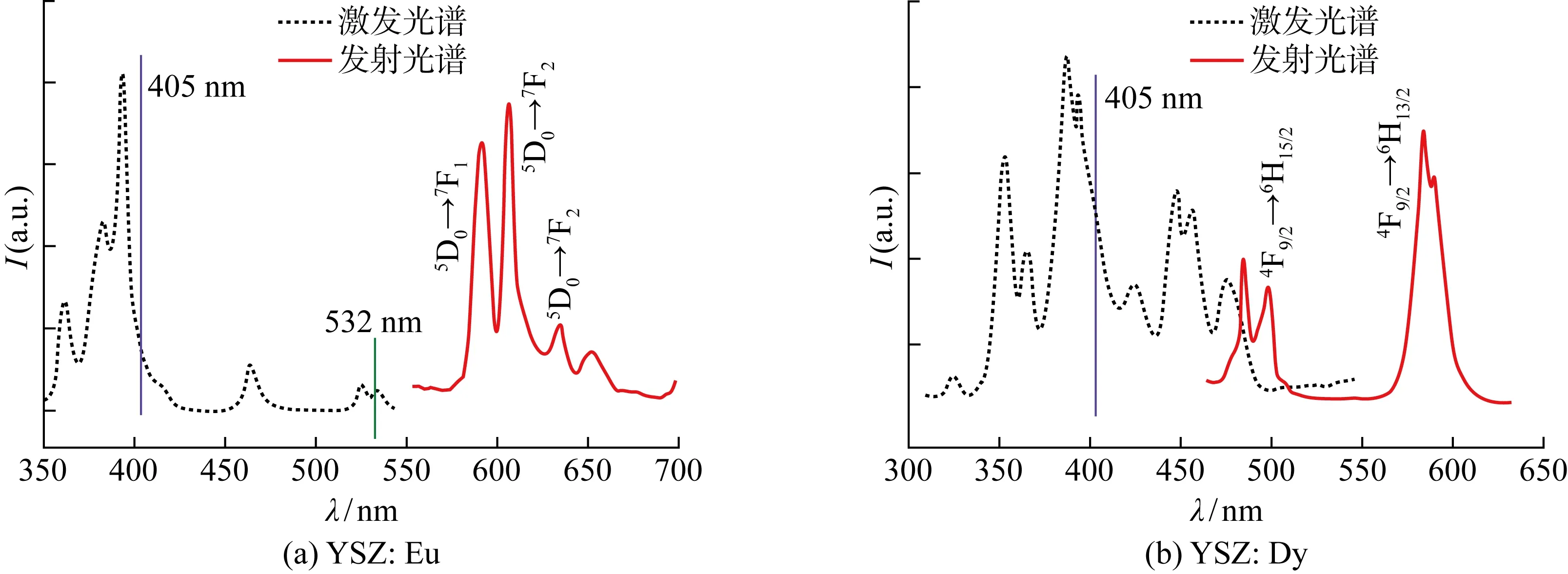

图6(a)为双磷光层传感涂层截面形貌,表层为YSZ:Eu磷光层,其下依次为无掺杂YSZ中间层和底部YSZ:Dy磷光层,涂层整体孔隙率为13.62%.YSZ/YSZ:Eu界面处有1条明显的孔隙带,连接不紧密,而YSZ:Dy/YSZ界面过渡均匀,层间无明显分界线.图6(c)为单磷光层传感涂层截面形貌,底部YSZ:Dy磷光层上连续沉积了无掺杂YSZ层,涂层整体孔隙率为12.66%,YSZ:Dy/YSZ界面过渡均匀.两种样品各陶瓷涂层的厚度数据如表1所示,其中涂层整体厚度和YSZ:Eu层厚度分别使用4张在不同位置拍摄的截面SEM图片,用Image J软件在每个图中随机测量5组数据(共20组),取其平均值得到;空白表示无此项.而在图6(a)和6(c)中,YSZ: Dy磷光层都不明显,但在制备过程中其沉积时间和设备参数与沉积YSZ:Eu磷光层时相同.因此,两个YSZ:Dy磷光层平均厚度取值与YSZ:Eu磷光层相同,无掺杂YSZ层厚度可由涂层整体厚度减去磷光层厚度得到.受EB-PVD工艺影响,两种涂层均为柱状结构,在柱状晶间存在与涂层平面近乎垂直的孔隙通道,这种通道可以增加涂层透光性,有助于激发光和磷光信号在涂层内部的传播.此外,从两种涂层截面图可看出,涂层内部存在少量较宽的晶间缝隙,这主要是EB-PVD沉积过程中基板预热温度不足导致的.后续可以通过提高基板预热温度和降低沉积速率来改善这种缺陷.

表1 磷光传感热障涂层样品各层平均厚度

图6 磷光传感涂层的截面和表面显微结构图Fig.6 Section and surface microstructure of phosphorescent sensing coating

图6(b)和6(d)分别显示双磷光层和单磷光层传感涂层的表面形貌.双磷光层传感涂层表面相对平整,且YSZ:Eu首层较为致密,除少量微裂纹外,其余孔隙尺寸为40~100 nm.双磷光传感涂层的表面微裂纹只存在于YSZ:Eu层中,YSZ:Eu层生长附着在YSZ层上,会面临较复杂的受力环境,同时由于其很薄(约22 μm),本身抗应力能力较弱,所以在受热冷却过程中容易产生裂纹.YSZ:Eu表层裂纹难以避免,裂纹的存在将削弱YSZ:Eu磷光层起到的热防护作用,但对其测温功能不会产生太大影响.单磷光层传感涂层表面为凌锥体结构,柱状晶体间存在150~600 nm宽度不等的缝隙.

2.2 磷光光谱

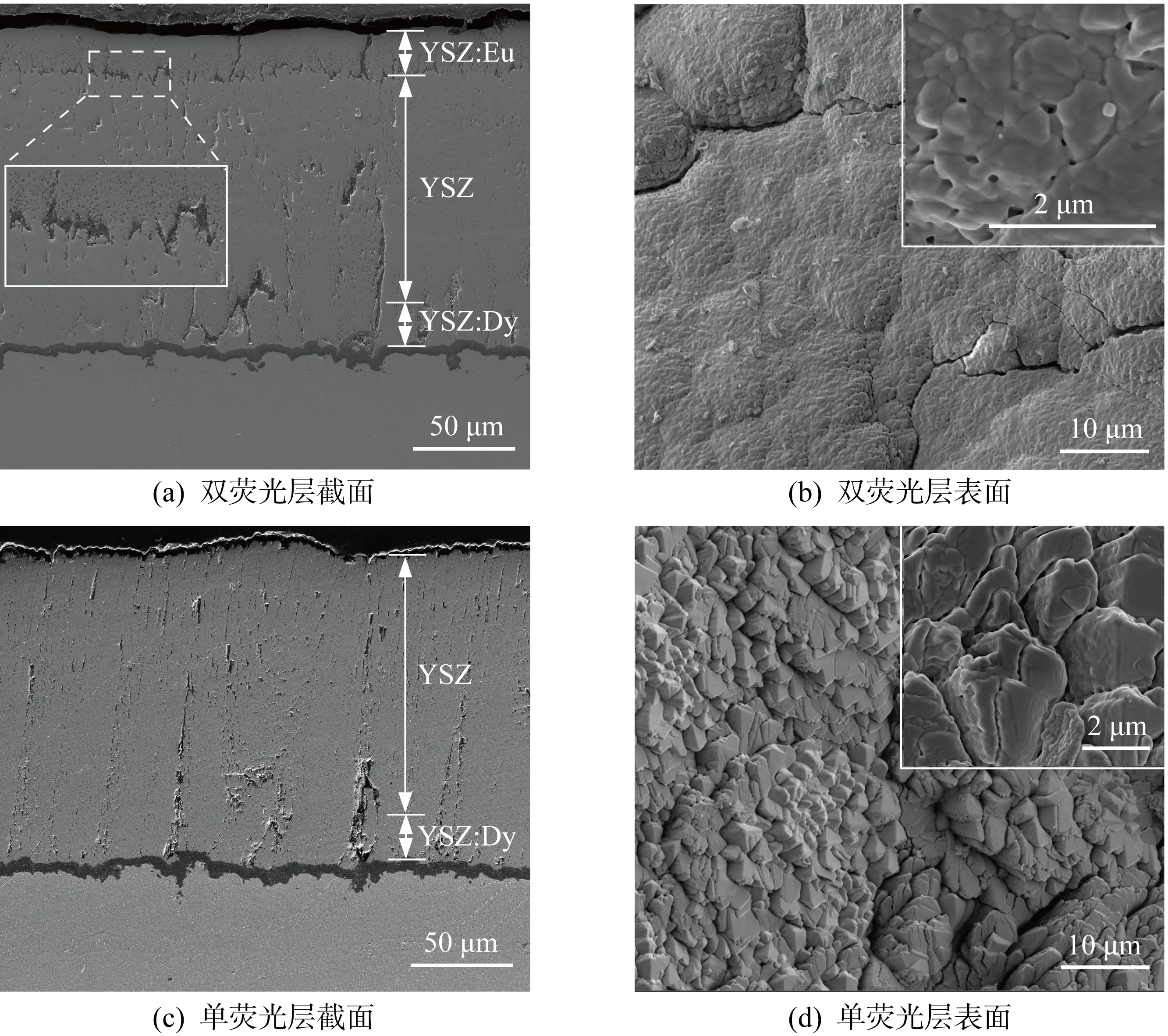

图7(a)为YSZ:Eu在405 nm激光激发下的发射光谱和608 nm监测波长下的激发光谱.图中:λ为波长.YSZ:Eu的磷光发射峰集中在波长570~670 nm,最强峰在590 nm和608 nm附近,分别为5D0→7F1和5D0→7F2跃迁.590 nm磷光峰处的5D0→7F1属于磁偶极跃迁,与被掺杂的基质无关.608 nm磷光峰处的5D0→7F2属于电偶极跃迁,会随基质晶体结构的改变而改变[6,22].图7(b)为YSZ:Dy在405 nm激光激发下的发射光谱和 584 nm 监测波长下的激发光谱.主要在495 nm和584 nm波长附近有一弱一强两个磷光峰.495 nm处的磷光峰属于4F9/2→6H15/2跃迁,584 nm处属于4F9/2→6H13/2跃迁[23].

图7 磷光粉发射光谱和激发光谱Fig.7 Emission spectrum and excitation spectrum of phosphorescent powder

由图7可知,YSZ:Eu和YSZ:Dy的发射光谱在600 nm波长附近有较大重叠,且两者都可以被405 nm 激光激发,而532 nm激光只激发YSZ:Eu.因此在隔热测量中,用532 nm激光激发YSZ:Eu,用405 nm激光激发YSZ:Dy,并且采集YSZ:Dy在495 nm附近的次强信号峰以排除YSZ:Eu磷光信号的干扰.相应地,在标准曲线标定时,为避免激发光源不同对测量结果的干扰,仍采用532 nm激光激发YSZ:Eu磷光层.标定YSZ:Dy时,虽无来自YSZ:Eu的信号干扰问题,但为避免因磷光峰不同对测量结果可能造成的影响,仍然测量其495 nm 附近的次强信号峰.

2.3 标准曲线标定结果

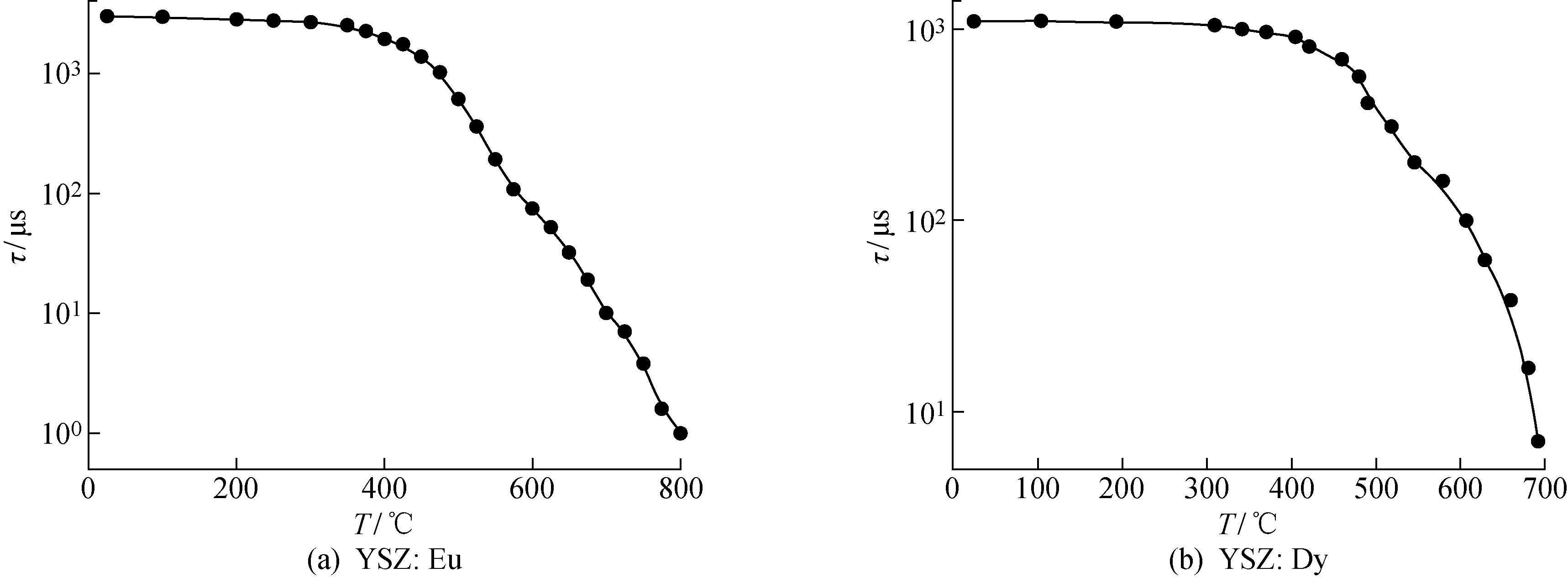

图8(a)和8(b)分别为YSZ:Eu和YSZ:Dy磷光层的磷光寿命-温度标准曲线,YSZ:Eu的磷光信号采集波长范围为(600±25) nm,YSZ:Dy的磷光信号采集波长范围为(500±25) nm.图中:T为磷光层的实际温度.标准曲线是后续涂层隔热效果测量结果分析中的重要依据,在标定时数据密度越大,结果越精确.因此在350 ℃以上的温度段,每间隔25 ℃测量1组数据;在室温到350 ℃温度段,数据点间的温度间隔稍大.

图8 YSZ:Eu和 YSZ:Dy的“磷光寿命-温度”标准曲线Fig.8 “Phosphorescence lifetime-temperature” standard curve of YSZ:Eu and YSZ:Dy

如图8(a)所示,YSZ:Eu磷光寿命在室温下约3 ms,在实验设备条件下,测温极限为800 ℃.从室温到350 ℃阶段,YSZ:Eu磷光寿命对温度变化不敏感;在350 ℃达到热淬灭温度, YSZ:Eu进入温度敏感区间,因而磷光寿命在350~800 ℃随温度升高快速下降,800 ℃时降为约1 μs.如图8(b)所示,YSZ:Dy 室温下的磷光寿命约1 ms,测温极限在700 ℃.从室温到400 ℃阶段,磷光寿命对温度变化不敏感;在400 ℃达到热淬灭温度,因而磷光寿命在400~700 ℃这一温度敏感区间快速下降,在700 ℃时降为约7 μs.

2.4 隔热性能测量结果

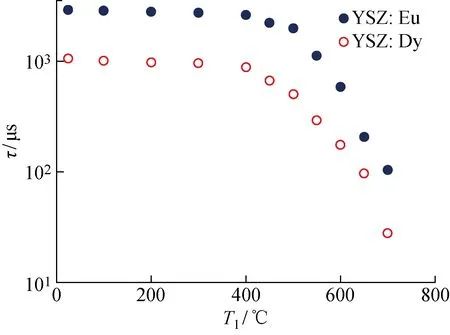

图9为双磷光层传感热障涂层样品YSZ:Eu和YSZ:Dy磷光层在温度梯度下的磷光寿命.图中T1为预设加热温度.YSZ:Eu磷光信号的监测波长范围为(600±25) nm,YSZ:Dy磷光信号的监测波长范围为(500±25) nm.隔热测量中在25~700 ℃范围设置11个测量温度点,由于只有处于磷光材料温度敏感区间内的磷光寿命才能准确反映温度信息,所以后续只分析400~700 ℃的7组处于温度敏感区的数据.

图9 不同预设加热温度下两种磷光层的磷光寿命Fig.9 Phosphorescence lifetime of two phosphor layers at different preset heating temperatures

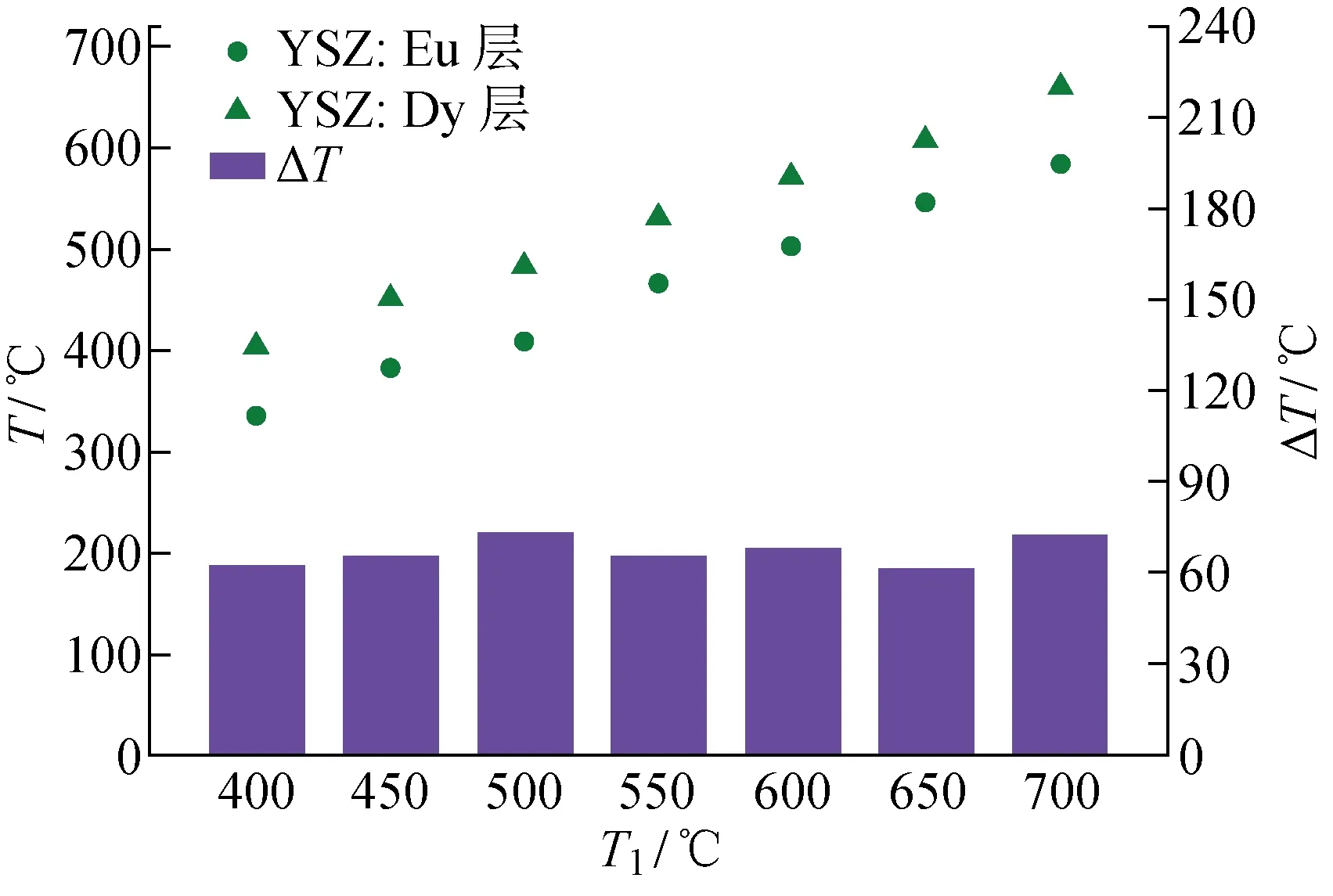

将YSZ:Eu和YSZ:Dy的磷光寿命数值分别对照图8(a)和8(b)中的标准曲线即可获得磷光层各自对应的实际温度,结果如图10所示.图中点状图为两种磷光层在不同加热温度下测得的实际温度;柱状图为磷光层间的温差,即为热障涂层的隔热效果,用ΔT表示.涂层在400~700 ℃预设温度下的实际隔热效果在70 ℃附近波动,其平均值为(66.5±6) ℃,即双磷光涂层样品中厚度约为113 μm的无掺杂YSZ层在400~700 ℃预设温度下能实现平均温降(66.5±6) ℃.此外,由图10可知,YSZ:Dy磷光层的实际温度普遍低于预设的加热温度,这是由于YSZ:Dy磷光层与加热台表面并非直接接触,中间的基体和金属黏结层虽然具有较好的导热性能,但仍会带来一定的温降.不过这对涂层本身隔热性能不产生影响.

图10 两种磷光层在不同预设加热温度下的实际温度和温差Fig.10 Actual temperature and temperature difference of two phosphor layers at different preset heating temperatures

3 YSZ涂层热导率及可靠性评价

根据图10的隔热测量结果,可以计算得到EB-PVD YSZ涂层在温度梯度环境下的热导率.测量过程中预设加热温度不大于700 ℃,因此为简化运算不考虑辐射传热的影响.测量时,加热温度和涂层系统的温度梯度相对恒定.假设涂层系统处于稳态传热过程,根据传热学公式有

(2)

式中:K为热导率;q为热流密度;d为涂层厚度.

热流密度可写为

(3)

式中:Q为通过涂层的热量;S为涂层面积.

热量可写为

Q=CmT*

(4)

式中:C为涂层比热容;m为涂层质量;T*为时间t内涂层整体的温度变化量.

质量可以写为

m=ρSd

(5)

式中:ρ为涂层密度.

将式(3)~(5)代入式(2)中化简可得热导率表达式:

(6)

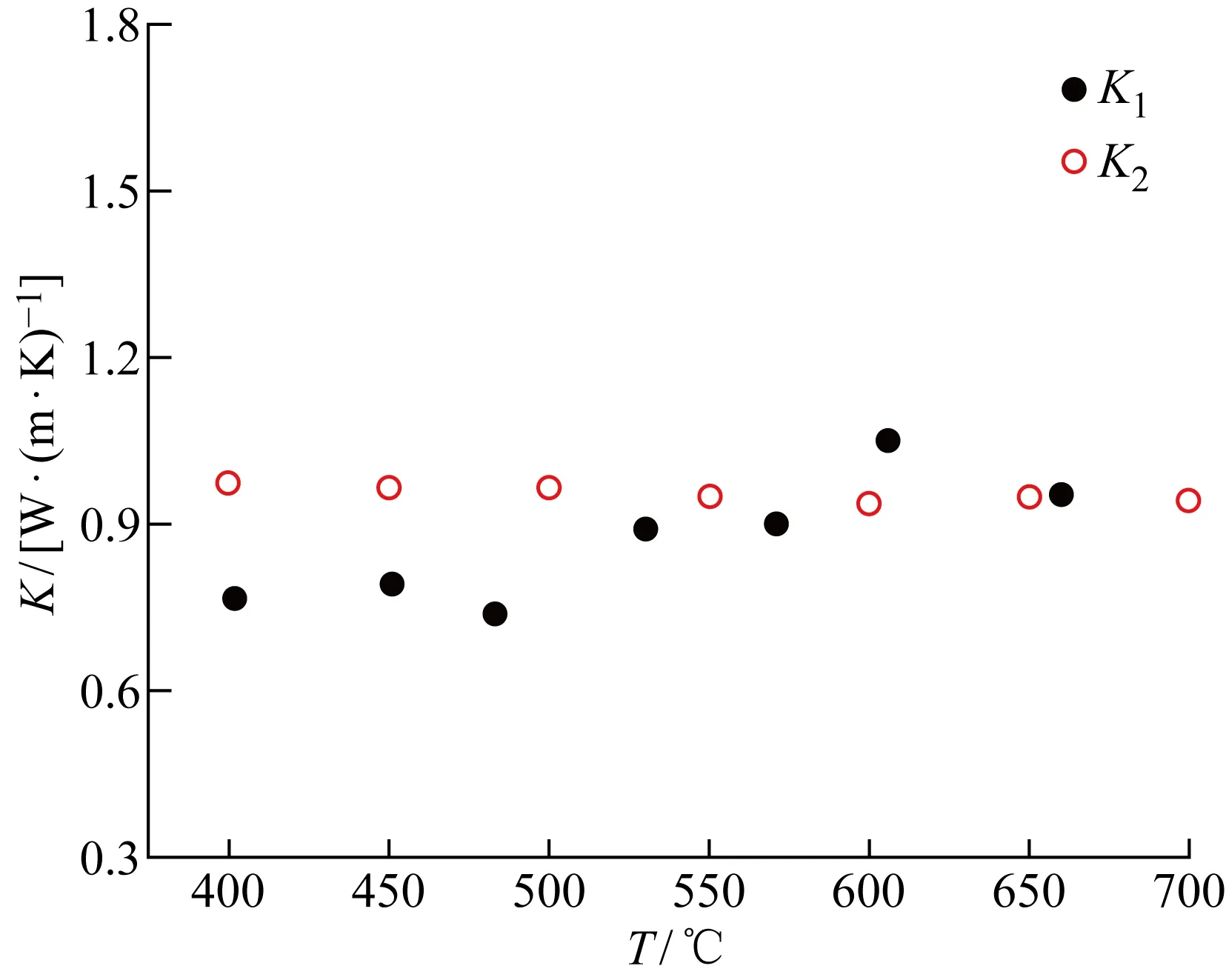

基于涂层的稳态传热过程假设,单位时间的热导率能够反映涂层整体热导率水平.在不考虑热辐射的条件下,涂层系统的热量输入端为YSZ:Dy磷光层.因此,单位时间内T*值取测量得到的YSZ:Dy磷光层温度.由式(6)得到的EB-PVD YSZ涂层的实际热导率K1如图11所示.由图11可知,随着温度的升高,K1随温度升高呈增大趋势,平均热导率为(0.87±0.15) W/(m·K).

图11 热导率激光脉冲法测量值和基于隔热测量结果的计算值Fig.11 Thermal conductivity measured by laser pulse method and calculated based on thermal insulation measurement results

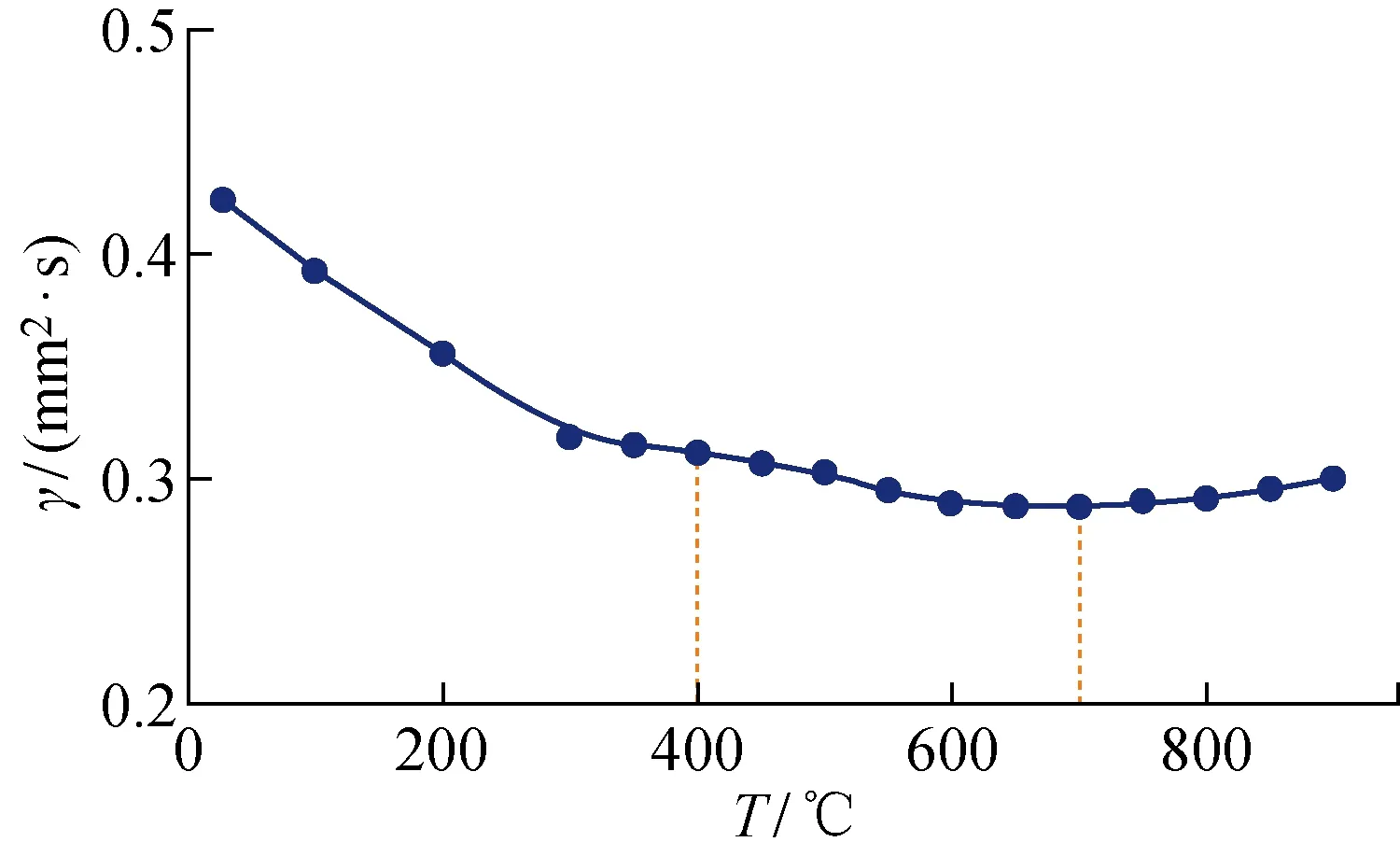

为验证磷光寿命在线测量技术测得的涂层隔热效果和计算得到的热导率K1的可靠性,采用激光脉冲法测量双磷光涂层样品的陶瓷自由涂层(含YSZ:Eu磷光层、YSZ涂层和YSZ:Dy磷光层)在25~900 ℃的热扩散系数,结果如图12所示.图中:γ为热扩散系数.热扩散系数表示涂层内部温度趋于一致的能力,可以定性地反映热障涂层的隔热性能.在400~700 ℃,涂层热扩散系数平均值为(0.297±0.015) mm2/s,随温度升高而略有降低,总体较为稳定,这与涂层隔热效果趋于稳定的测量结果相吻合.

图12 激光脉冲法测得的自由涂层热扩散系数Fig.12 Thermal diffusivity of free coating measured by using the laser pulse method

热导率与热扩散系数满足如下关系式:

K=γρC

(7)

陶瓷自由涂层尺寸为1 cm×1 cm×0.015 cm,由质量除以体积可得到涂层密度为5.4 g/cm3.温度为400,450,500,550,600,650,700 ℃时,参考文献[24],比热容分别采用 0.578 0,0.585 0,0.588 6,0.595 0,0.599 2,0.605 0,0.607 3 J·g-1·K-1.通过式(7)将400~700 ℃的YSZ涂层热扩散系数换算为热导率,结果如图11中K2所示.由图11可知,激光脉冲法测得的陶瓷自由涂层热导率K2随温度升高总体变化不大,热导率平均值为(0.95±0.02) W/(m·K).磷光寿命在线测量技术获得的EB-PVD YSZ涂层实际平均热导率略低于激光脉冲法测得的热导率,误差限也更大.这主要是因为计算过程中,对涂层系统传热状态进行了理想化假设,使得T*在取值时进行了简化.由式(6)可知,T*与热导率成正比,T*值升高使得热导率增大.这种温度相关性体现在图11中为在400 ℃时K1 采用EB-PVD方法在YSZ热障涂层表面和底面分别沉积YSZ:Eu和YSZ:Dy磷光层,利用磷光在线测温技术测量在热梯度环境下EB-PVD YSZ热障涂层上表面与YSZ/金属黏结层界面的实际温度,获得实际隔热效果.同时采用激光脉冲法测量双磷光层陶瓷自由涂层的热扩散系数和热导率,得到以下结论: (1) 厚113 μm的EB-PVD YSZ热障涂层在400~700 ℃ 的实际平均隔热效果为(66.5±6) ℃,基于测量结果计算得到涂层热导率为(0.87±0.15) W/(m·K). (2) 激光脉冲法测得涂层在400~700 ℃的热扩散系数为(0.297±0.015) mm2/s,热导率为(0.95±0.02) W/(m·K),在测量温度区间内热导率稳定. (3) 对比磷光在线测量技术与激光脉冲法得到的热导率,磷光在线测量技术获得的热导率稍低,误差限稍大.这种误差来自计算过程中为简化运算假定的部分理想传热条件,以及隔热测量和数据处理过程产生的误差.总体上,通过两种方法得到的涂层热导率在数值上非常相近,验证了磷光在线测量技术测量实际温度的可靠性.4 结论