非均质性煤层水力压裂增透技术与效果分析

2023-09-26梁建国

梁建国

(山西新元煤炭有限责任公司, 山西 晋中 045400)

1 工程概况

新元煤矿拟开采3号煤层,煤层埋藏深度为450.5~498.0 m. 煤层走向长度2 162.7 m,倾斜长度219.8 m,平均厚度2.2 m,平均倾角4°. 预测在构造范围内3号煤层瓦斯含量增大,绝对瓦斯涌出量为33.68 m3/min,相对瓦斯涌出量为8.82 m3/t,煤尘具有爆炸危险性。为保证矿井工作面的安全生产,强化瓦斯抽采效果,拟采取水力压裂技术增强煤层渗透率。因此,以新元煤矿3号煤层为研究对象,对水力压裂裂缝的扩展机理与布置参数进行研究,并进行现场技术实验。

2 双孔条件下裂缝扩展规律

水力压裂技术作为煤层瓦斯抽采增透技术是利用高压水促使煤层中的弱面发生张拉破裂,增加煤层的渗透率[1-2]. 为探究水力压裂技术双孔作用下的裂缝扩展规律,采用RFPA数值模拟软件进行建模分析,RFPA软件相较于传统的工程数值模拟软件可以更好地模拟岩石破坏过程,并且对于流固耦合模拟与非均质、各向异性模拟的建模与求解更为开放。采用RFPA2D-Flow模块,建立非均质煤储层,模拟水力压裂裂缝的扩展延伸过程[3].

2.1 考虑非均质性的水力压裂数值模型

建立双孔条件下的水力压裂钻孔数值模型,设置模型尺寸为30 m×20 m,划分为300×200个单元格,压裂钻孔直径设置为100 mm,模拟水压为5 MPa,随着计算步长增长幅度为0.5 MPa. 根据Biot有效应力理论作为流固耦合计算原理,模型单元节点破坏时符合最大拉应力与摩尔库伦准则。模型的四周边界设置为应力边界条件,垂直应力为8 MPa,水平应力为6 MPa. 为模拟煤储层的非均质特性,假设煤体材料参数符合Weibull概率密度分布,其分布函数如式(1)所示:

(1)

式中:λ为材料的物理参数;λ0为材料参数的平均值;κ为分布函数参数,其数值代表材料的均质度。

根据新元煤矿煤体测试参数,选用数值模拟参数见表1.

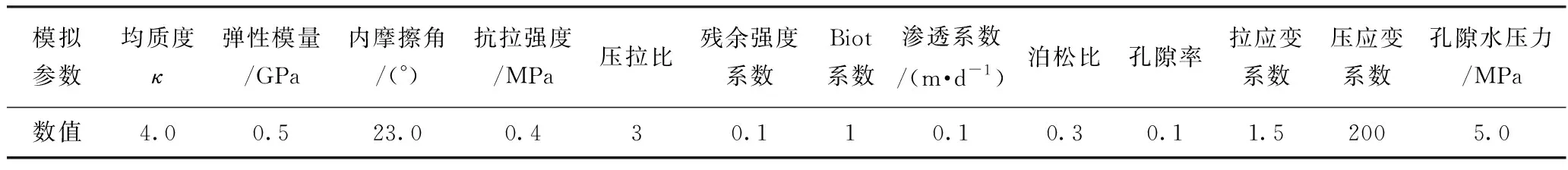

表1 数值模拟参数表

2.2 裂缝扩展规律分析

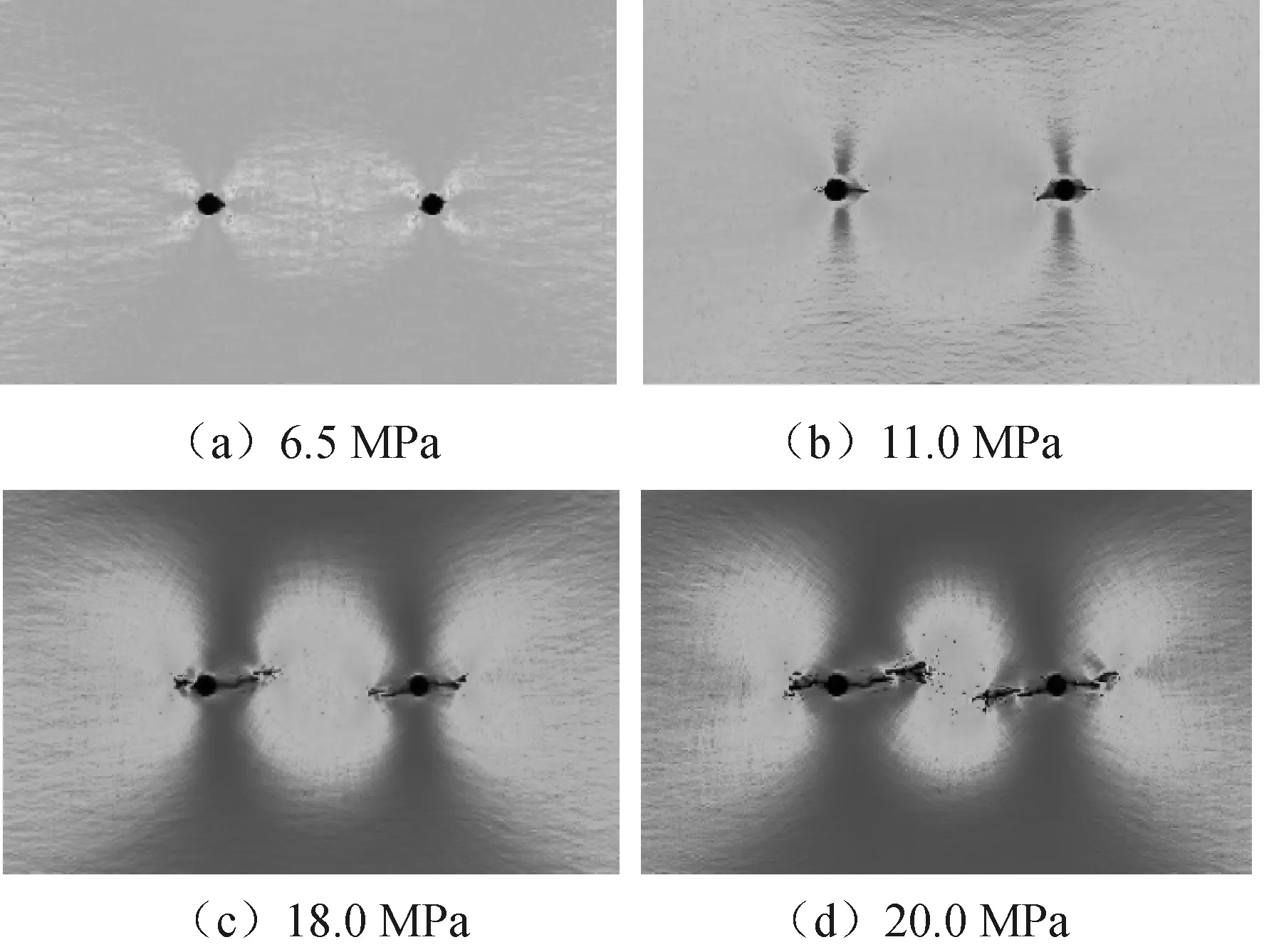

对数值模拟模型进行计算分析,绘制不同注水压力条件下的水力压裂最大拉应力云图,见图1.

图1 不同注水压力下水力压裂过程中最大拉应力云图

由图1可知,当注水压力达到6.5 MPa时,钻孔周围出现明显的应力集中,受地层偏应力的影响,最大拉应力主要分布在钻孔的左右两侧。当注水压力持续增加到11.0 MPa时,钻孔两侧在应力集中的影响下发生尖端张拉破坏,此时钻孔周围的最大拉应力范围向外延伸,在两孔中间出现应力叠加区。当注水压力为18.0 MPa时,受钻孔中部应力叠加区的影响,裂隙向中部的延伸程度大于向外边界的延伸程度。注水压力在10~20 MPa时,属于裂隙的稳定扩展阶段,在煤层非均质性的影响下,裂隙的扩展具有一定的倾角,最终并未形成贯通联系。为探究水力压裂钻孔的合理布置间距,拟对不同布置间距下的双孔裂缝扩展规律进行研究。

3 双孔布置间距对裂缝扩展规律的影响

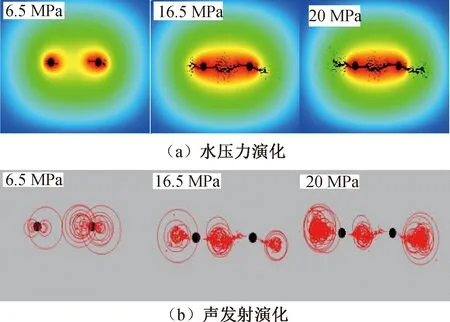

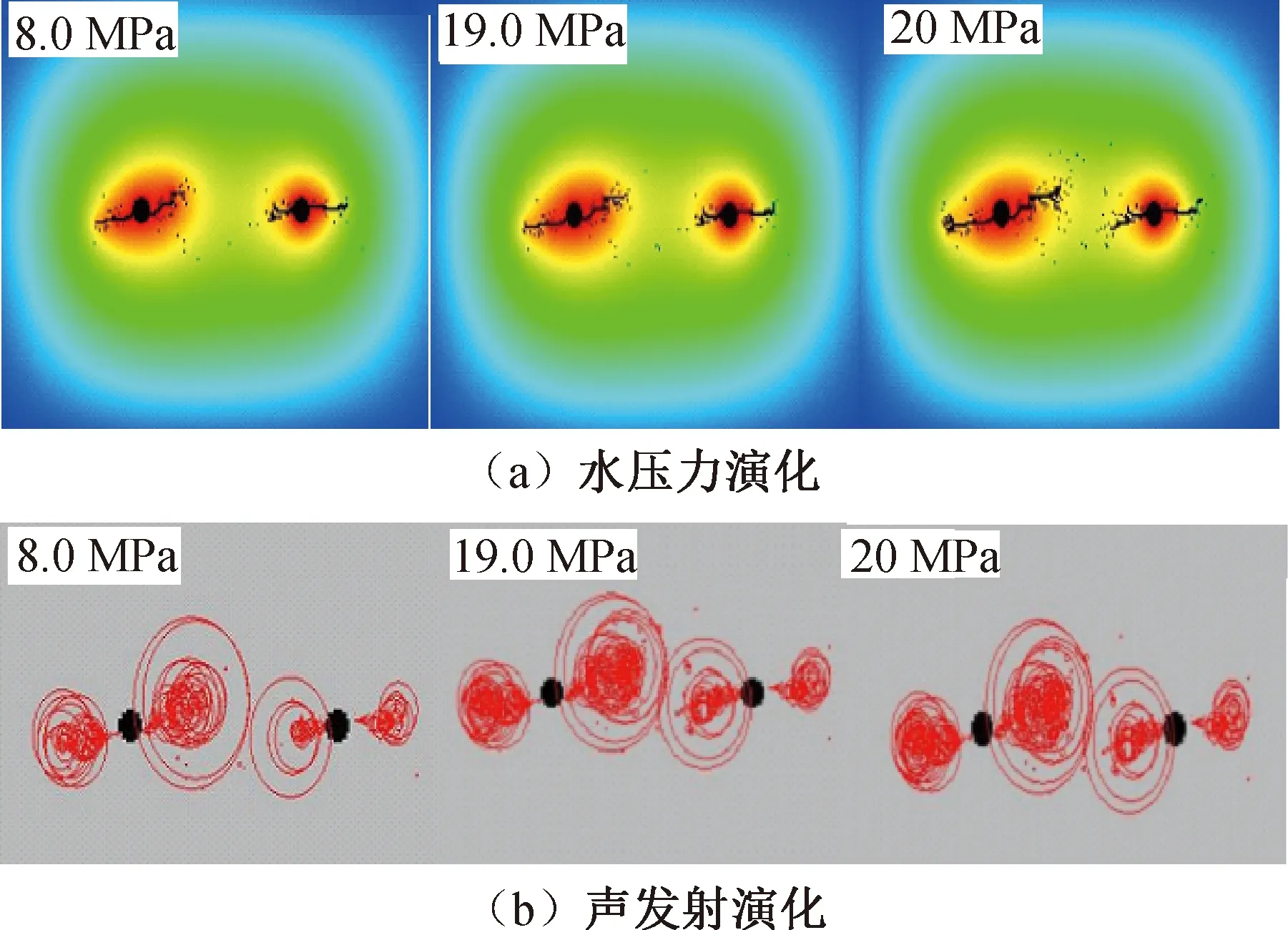

理论上,两个邻近的水力压裂增透钻孔的塑性卸压区范围应表现出相切状态。当钻孔的施工范围较近时,钻孔抽采的影响范围会出现叠加区域,导致瓦斯钻孔的施工成本增加。当钻孔施工间距过大时,钻孔抽采的影响范围无法覆盖煤体,钻孔之间的瓦斯将难以被有效抽采,为安全生产埋下隐患。为探究水力压裂钻孔的合理布置间距,设置5 m、7 m、9 m的水力压裂双孔布置间距,并结合声发射进行监测。通过监测水压力可判断水力压裂影响范围与裂隙宏观扩展状态,监测声发射点位可以判断塑性卸压区的范围。不同钻孔间距下的孔隙水压力与声发射演化见图2,3,4.

图2 5 m双孔间距下孔隙水压力与声发射演化图

图3 7 m双孔间距下孔隙水压力与声发射演化图

图4 9 m双孔间距下孔隙水压力与声发射演化图

由图2,3,4可知,水力压裂钻孔的裂缝扩展方式并不随着钻孔布置间距而发生改变,均沿着最小地应力方向进行扩展,并受制于煤储层的非均质性而发生偏移。当钻孔为5 m布置间距,水压达到15.5 MPa时,两钻孔的宏观裂隙发生贯通,采用此种布置间距的瓦斯抽采效果较好,但会降低经济效益。当钻孔布置间距为7 m,水压达到16.5 MPa时,两钻孔的裂隙产生贯通,声发射圈的叠加程度较高,即塑性卸压区的重叠部分较大。当钻孔布置间距为9 m,水压力为19 MPa时,两个钻孔产生的裂隙并未发生贯通,声发射圈处于相切状态,当钻孔压力上升至20 MPa时,塑性卸压区的范围增大,仍然处于相切状态,表明此时水力压裂钻孔的利用效率最高。综上所述,钻孔布置间距为9 m时,钻孔压裂的影响半径约为4.5 m,达到有效利用的最大化。

4 水力压裂工艺流程

根据新元煤矿3502工作面的地质条件,设计4组实验钻孔,每组实验钻孔包含3个压裂钻孔与9个控制钻孔,2个压裂钻孔中间布置3个控制钻孔,水力压裂钻孔布置间距为9 m,控制钻孔的布置间距为2 m,钻孔的开孔高度位于煤层中间,即距离顶板与底板1.1 m,钻孔直径为94 mm,倾角为24°~28°. 钻孔布置的平面图与剖面图见图5.

图5 瓦斯抽采钻孔布置图

5 水力压裂抽采效果分析

5.1 瓦斯抽采效果对比分析

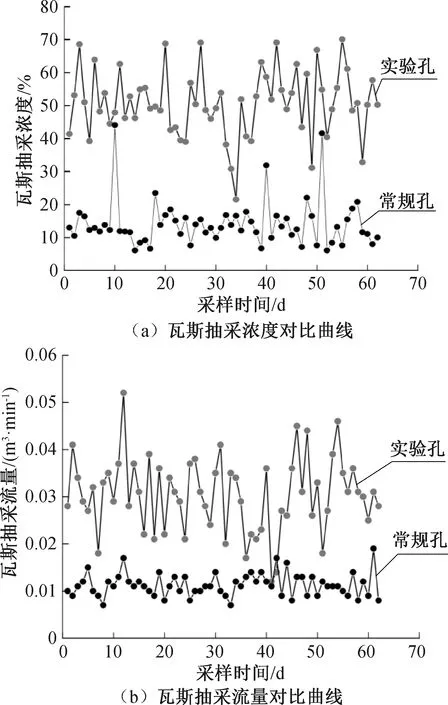

将水力压裂前后的瓦斯抽采浓度与瓦斯流量监测数值绘制成曲线,见图6. 实施水力压裂技术后,增强了煤层的渗透性,瓦斯抽采浓度与抽采流量提升效果显著。实施水力压裂技术后的瓦斯抽采浓度平均为50.7%,平均流量为0.03 m3/min,未实施水力压裂的常规条件下瓦斯抽采平均浓度14.1%,平均流量0.01 m3/min,相比之下,瓦斯抽采浓度提升了3.6倍,瓦斯抽采流量提升了3.0倍。

图6 瓦斯抽采效果对比图

5.2 瓦斯抽采半径分析

随着抽采时间的增加,煤层内部瓦斯抽采的有效影响半径会逐渐增加,3号煤层实验孔的瓦斯抽采流量见图7. 为判断瓦斯抽采有效半径的影响范围随时间的演化趋势,采用式(2)进行计算:

图7 瓦斯抽采时间与抽采量观测图

(2)

式中:Qc为瓦斯抽采半径内的瓦斯储量,m3;Rc为有效抽采半径,m;ρ为煤体密度,1.37 t/m3;W为煤层原始瓦斯含量,8.53 m3/t;L为有效钻孔长度,50 m;η为抽采率,30%.

计算得到不同抽采时间下的瓦斯有效影响半径,见表2.

表2 不同抽采时间下的瓦斯有效影响半径表

根据计算结果可知,随着抽采时间的逐渐增加,有效抽采半径的增加幅度逐渐降低,预测当瓦斯抽采的有效半径达到3.0 m时,对应的抽采时间为85天,未进行水力压裂实验时,瓦斯抽采有效半径达到3.0 m时,对应的抽采时间为102天,同比缩短了17天。

6 结 论

1) 采用RFPA2D-Flow模块结合Weibull分布函数建立非均质煤储层条件下的水力压裂双孔模型。钻孔裂缝沿最小地应力方向进行扩展,并受制于煤储层的非均质性而发生偏移。

2) 根据裂纹扩展与声发射情况,判断钻孔布置间距为9 m时,钻孔压裂的影响半径约为4.5 m,水力压裂钻孔的利用率达到最大化。

3) 实施水力压裂技术后,瓦斯抽采浓度提升了3.6倍,瓦斯抽采流量提升了3.0倍。预测当瓦斯抽采的有效半径达到3.0 m时,同比抽采时间缩短17天。