纺织工业智能发展现状与展望

2023-09-25郑小虎刘正好汪俊亮

郑小虎, 刘正好, 陈 峰, 张 洁, 汪俊亮

(1. 东华大学 人工智能研究院, 上海 201620; 2. 上海工业大数据与智能系统工程技术研究中心, 上海 201620; 3. 东华大学 机械工程学院, 上海 201620; 4. 经纬纺织机械股份有限公司, 北京 100176)

现阶段我国纺织强国目标基本实现,纺织产业的规模、完整性、制造水平均处国际领先水平,随着中国纺织工业新一轮科技革命和产业变革的开始,纺织产业步入高质量发展新阶段,纺织工业智能制造从概念普及全面进入实践生根阶段。

《纺织行业“十四五”发展纲要》给出了今后一段时期行业发展的重点方向,智能制造成为纺织行业五大重点发展工程之一[1]。在疫情、成本等多重因素的影响下,复杂的发展形势对纺织智能制造也提出了新的要求[2]。当前产业发展的人口红利逐渐下降,全行业正逐步迈向数字、网络、智能红利时代,协同全产业链、动态调整资源,建设高质量的纺织智能制造体系,自主掌握核心技术成为促进产业发展的主流方向。

本文基于国内外纺织工业智能发展现状,就目前智能化发展领域的工业大数据、数字孪生、纺织工业机器人、机器视觉、智能排产调度等关键技术进行综述,阐述了纺织领域全流程智能生产线、智能运维、智能检测等典型应用案例,提出了发展自主智能纺织智能制造系统、打造全产业链融合智能生态的思考建议,为推动纺织行业技术转型升级和高质量发展提供案例参考和技术指引。

1 纺织工业智能化发展现状

从产业规模看,2021年我国纺织业占比已超全球50%,化纤产量占世界70%,贸易占全球三分之一[1];从产业完整性看,我国产业链最完整,产品品种最齐全;从制造水平看,我国纤维原料、纱线与织物、服装与家纺用品的工艺制造和装备水平大都已处在国际先进水平。“十三五”期间纺织工业智能制造就绪率达10.4%,近十年我国贡献了全球智能纺机领域专利申请总量的80%以上[3]。

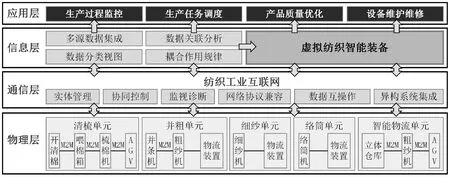

现阶段我国纺织工业智能制造处于数字化、网络化、智能化发展并存的关键时期,智能穿戴、高性能工业用纺织品技术快速兴起,面向航空航天、国防军工等领域的战略新材料需求逐步增长。智能纺织品设计、控制,特种织物复杂构件自动成型、智能工厂等技术发展为纺织智能制造开辟了新的领域。纺织生产过程自动化程度不断提升,企业信息管理系统集中部署,融合工业大数据、工业互联网、新一代人工智能技术的纺织智能制造技术进一步落地应用,引领中国纺织工业新一轮科技革命和产业变革。图1示出纺织工业智能化发展现状。

图1 纺织工业智能化发展现状Fig. 1 Status quo of intelligent development of textile industry

1)数字化水平基础扎实。国产纺织装备生产过程基本实现自动化,关键工序实现数控化,大数据、数字孪生等先进技术逐步在纺织行业落地应用。2022年我国纺织行业装备数字化率达55.6%,数字化生产设备联网率达49%。服装计算机辅助设计(CAD)、 企业资源计划(ERP)等信息系统集中部署于纺织企业[4]。

2)网络化技术迅速推广。大量纺织企业构建了基于工业互联网的数字化制造车间并建立了相应的管理模式。工业云平台、工业电子商务赋能企业管理,实现数字化管理、网络化协同、个性化定制[5]。工业互联网标识解析二级服务节点和应用服务平台快速建设,结合5G技术,通过“数据+装备”赋能纺织智能生产线,实现外部供应链和内部生产系统的智能化对接。

3)智能化制造水平提升。纺织生产工序间的自动连接、生产车间与工厂的智能化、生产与服务的智能化是纺织工业智能化改造的主要方向。机器视觉技术与纺织品检测、纺织生产自动化领域相结合,智能接头、智能缝纫、柔性机器人等纺织工业机器人得到广泛应用,数据驱动的纺织装备智能运维技术快速发展。

目前,我国纺织工业在装备数字化、网络化和车间智能化方面取得突破,在提质增效和产业结构优化上取得了长足的进展,但面向纺织行业的智能制造系列标准体系尚待建立。以棉纺领域为例,全流程自动化生产仍然存在断点,产品生产全过程质量追溯有待加强,数据处理等软件大多选用信息技术研发商开发的通用软件,难以满足纺纱企业精准化的专业需求。纺织领域的核心装备和工业软件的技术支撑能力尚未形成,距离真正意义上的“智能化”尚有较大差距[6],全产业链协同的纺织智能生态亟需建立。

2 纺织工业智能化的关键技术

2.1 面向纺织生产全流程的大数据技术

随着传感器、数据采集装置等具备感知能力的智能设备快速应用,纺织制造数据具备了体量大、实时性强、多样性广的大数据特点。数据融合处理、关联分析、性能预测和优化决策等核心技术的不断应用,使大数据在纺织行业的价值得以体现,有效提升了各类信息的综合利用率,帮助纺织企业实现透明、精益、高效、智能化生产。

1)生产透明化。在物理层面对海量生产数据进行实时采集,结合大数据融合处理技术进行多级过滤清洗和分类建模;在信息层面借助大数据分析,实现对企业运行规律的透明化管控。2)生产精益化。全面监控和管理生产过程中产生的各类数据,针对其复杂耦合特性进行关联分析,挖掘影响生产性能指标的关键参数,实现精益化生产管控。3)生产智能化。以纺织装备信息化为基础,通过性能预测方法分析生产动态特性与运行趋势,挖掘预测制造参数与纺织车间性能的演化规律,实现纺织品制造过程中的生产性能精准预测[7]。4)生产高效化。在产品创新设计、工艺智能规划、产品质量追溯、智能运维服务等场景,结合生产运行决策方法对关键制造性能进行动态调整,降低扰动条件的影响,实现智能优化决策[8]。

纺织大数据的典型应用模式如图2所示。纺织装备运行数据结合工艺互联网基础平台,实现大数据分析、相关应用开发和工业数据分析决策。纺织全产业链数据结合数字主线、数据仓库、分析算法、人工智能(AI)组件形成纺织工业大数据空间。大量数据经过组织,为智能排产、产品性能相关性分析(DoE)、 纺织品质量统计分析等提供支撑,实现全产业链协同化生产。

图2 纺织大数据应用模式Fig. 2 Textile big data application mode

行业内涌现出了大量关注纺织行业大数据技术研究的团队,张洁等提出了包括一个基础、一个核心和三大集成的纺织智能制造平台体系架构,阐述了横向集成、纵向集成与端到端集成智能制造工作,并对应用场景进行了详细阐述[9]。杭州阿里云、北京用友软件、杭州优时等公司为纺织企业提供了企业云和大数据基础设施建设、企业平台体系和服务建设、企业智能系统和应用建设以及工艺、能源优化提升建设。作者所在团队开发的环锭纺纱大数据平台采用“边缘层-数据层-应用层”架构,边缘层实现纺纱车间数据采集,数据层实现全流程数据对齐与抽取,应用层实现大数据驱动的纺纱业务应用[10]。

由于大量纺织企业规模体量受限,目前普遍存在缺乏充分应用信息技术的问题,造成产业链数据无法互联互通,形成数据孤岛,大数据技术难以落地,因此认为,大数据技术的有效运用需要以全产业链协同的纺织智能生态为基础,利用行业内海量信息支持解决企业共性问题。

2.2 纺织工业数字孪生技术

数字孪生技术作为推动数字化、智能化升级的重要方式,已广泛应用于智慧城市、智能制造和智能驾驶等领域。在纺织领域,信息物理系统(CPS)、数字孪生技术在纺织智能工厂快速融合,赋能产品、装备优化设计和工厂生产全流程。

2.2.1 基于数字孪生技术的智能服装设计

由图3所示的基于数字孪生的服装设计技术可以看出智能服装设计技术快速发展。数字化服装结构设计技术结合高精度三维人体模型,基于逆向设计技术融入服装定制生产,实现可视化三维服装造型与二维平面的互相转化,改变了传统的服装设计方式[11]。智能服装设计系统能够自动生成虚拟三维服装模型,再将服装曲面展开得到二维纸样;或先设计二维设计样板,再对布片进行缝合得到样衣,最后进行纸样调整,同时针对服装设计参数和三维造型建立关系模型,为服装设计提供改进设计参考[12-13]。

图3 基于数字孪生的服装设计技术Fig. 3 Clothing design technology based on digital-twins

虚拟试衣实现了服装的在线便捷试穿,基于三维可视化技术的立体试穿是目前发展的主要方向。针对此类问题,现有研究中:一是借助体感摄像设备,结合人体动态特征建立三维服装骨骼点分层模型实现虚拟试穿[14];二是基于模块化设计,通过对服装平面设计样板的转化,实现二维平面向三维空间重构的虚拟试衣[15-16];三是将逆向技术与三维可视化技术相结合,基于高精度数据建模的人体模型,实现虚拟试衣[17]。

数字化服装结构设计技术在极大程度上提升设计效率的同时,满足了快速个性化定制的需求;虚拟试衣技术解决了传统纺织品线上销售无法试穿的困境,为纺织品销售带来了新的机遇,因此,推进轻量、高效的三维人体测量技术和装备的研发与应用,加强服装三维可视化及模拟技术的精准性和实用化,进一步降低技术成本是智能服装设计技术未来的发展方向。

2.2.2 基于数字孪生技术的智能纺织工厂

基于CPS构建的智能装备的数字孪生体,汇聚形成了在虚拟空间中在线运行的纺织工厂,有效提升企业信息化水平和工厂管理效率[18-19]。针对各类纺织品,全生命周期仿真预测是重点;针对纺织装备,建立设备状态监控、故障诊断和预防性维护模型是重点;针对纺织车间运维管理,集成数据采集与监视控制系统(Scada)、ERP、高级计划与排程系统(APS)、制造执行系统(MES)等工业软件实现制造过程监控、资源管理、计划调度、节能降耗是重点[20]。

针对数字孪生技术在纺织领域的具体应用,作者所在团队提出了基于数字孪生技术的纺纱智能工厂参考模型(见图4)、装备互联互通信息模型、工艺流程信息模型及智能纺纱单元架构[21]。针对纱线纺制过程,武臣等提出将数字孪生技术与数控纱线技术相结合,对纺纱过程进行虚拟仿真,提出数据融合模式,实现柔性智能纺纱[22]。徐慧等构建了一种基于数字孪生的化纤长丝落卷作业优化系统,建立实时数据驱动的落卷作业数字孪生模型,实现车间三维可视化精准管控[23]。亚东(常州)科技有限公司在2021年建设了全国首家纺织行业数字孪生工厂,有效解决企业全生产流程因数据孤立造成的成本高、能耗高现象。

图4 基于数字孪生技术的纺纱智能工厂参考模型Fig. 4 Spinning smart factory reference model based on digital-twin technology

数字孪生技术实现了纺织企业从智能化产品设计、生产到可视化运维的能效提升。但由于纺织细分领域种类庞杂,同时缺乏相关行业技术标准,绝大多数纺织企业仍处在应用通用工业软件的阶段,距离数字孪生与纺织生产全流程的融合仍有差距。作者认为在实现数字孪生与纺织智能工厂的深度融合进程中,针对应用场景中的每个环节建立高保真度的物理模型是难点,基于5G技术实现高实时性的数据交互是重点。

2.3 纺织工业机器人技术

结合纺织行业生产多工序、连续化、多机台、专业化、协作化的特点,面向纺织产业的工业机器人快速落地。以纺纱领域为例:工业机器人实现全过程智能化自动流水作业,纺纱物料转运机器人、全数控粗纱机提升前纺工序智能化水平;细纱自动落纱机器人取代传统的人工拔管、插管工作,优化细纱集体落纱装置;络筒机智能投纱系统、筒纱自动包装系统有效提高了生产线后道工序的自动化水平;纱线整理打包入库机器人生产线实现整套产品流水线无人作业[24-25]。

在印染、化纤、针织、服装等领域,智能印花机器人实现印花网版选择、色浆舀取、刮印、余料回收等一系列作业流程智能控制;化纤飘丝智能巡检机器人结合5G技术,实现实时精准检测;智能自动缝纫机器人、三维全成形无缝编织机器人已运用于衣物和鞋类的缝纫生产。美国SoftWear公司研发的Sewbot自动缝纫机器人基于高校准精度的机器视觉和实时分析技术驱动机器人调整织物位置,引导布料精准穿过缝纫机,精准度达到亚毫米等级,完成裁缝移动和处理织物操作。

适配纺织柔性体制造的工业机器人相关技术成为研究热点,以柔性夹具、治具为核心的软体机器人解决了纺织品在自动化上下料过程中面临的易损、抓取困难的问题[26-27];SRT软体机器人的末端执行器采用硅胶材质,柔性夹爪使用气动驱动[28];面料取放机器人利用多轴机器人和柔性夹爪装置,实现从椭圆印花机台板取布至烘箱链床自动化生产,应用于棉纺、化纤等生产的自动化上下料[29]。

行业内众多企业以工业物联网为基础,集成面向纺织行业的工业机器人,打造拥有全套数字化智能化纺织装备的智能工厂[30-31]。以浙江新凤鸣集团股份有限公司、武汉裕大华集团股份有限公司、山东康平纳集团有限公司、中国恒天集团有限公司为代表的纺织企业突破了多机器人协同控制、生产线集成管控等多项关键技术,在纺纱、印染、服装、化纤工业领域建成了一大批具有自主知识产权的纺织服装机器人与智能装备系统,带动数字制造发展[32-35]。

纺织工业机器人作为替代人工完成典型纺织加工的自动化装备,成为智能生产的重要环节。现阶段下,应用于工序间的物料搬运环节的运输机器人占纺织生产相当数量,针对环锭纺棉条接头、细纱接头等特定工序的关键技术仍待进一步发展,应用成本仍需下降。作者认为实现纺织机器人机械结构模块化配置,发展多传感器融合的纺织工艺机器人系统,进一步提升纺织机器人自主能力和生产效率成为发展趋势。

2.4 基于深度学习的机器视觉技术

随着新一代人工智能技术在视觉领域的应用发展,基于深度学习算法的机器视觉技术在纺织设备智能化控制、纺织品质量智能检测场景发挥作用(见图5)[36]。机器视觉技术运用于棉花异纤清除机,高速采集棉花图像,结合相关异纤识别模块提升识别、清除率;以络筒机智能投纱系统为例,机器人视觉定位方法实现管纱入库后自动识别并整理大小头、自动找头、识别多品种[24]。筒纱自动打包机器人在装袋工序对筒纱进行自动识别定位,避免纱线损伤。

图5 机器视觉技术在纺织领域的应用Fig. 5 Application of machine vision in textile sector

纺织品质量检测方面,国内外基于深度神经网络技术的纺织品缺陷检测、纤维种类鉴别、纤维含量分析等技术快速发展,并运用于织物疵点检测、染色色差检测、化纤飘丝检测、筒纱丝饼外观检测等实际生产环节[37]。

国内外企业和学者针对机器视觉技术与纺织工业的融合进行了大量的研究。瑞士乌斯特公司研发了包括织物质量监控、保证系统、织物色差优化系统在内的一系列机下验布技术[38];ZHAO等提出了一种基于多尺度卷积神经网络的实时织物疵点检测方法[39];JING等提出基于改进的多分辨率马尔可夫随机场(MRMRF)分割算法实现对纱线毛羽的精确分割[40];晏琳等采用Faster RCNN目标检测与Res-Net101卷积神经网络相结合的方法,实现坯布生产过程中的疵点检测[41];张缓缓等提出了一种基于改进的加权中值滤波与K-means聚类算法相结合的方法,实现对方格、点型等纹理织物的疵点快速检测[42]。

未来机器视觉技术将成为赋能装备自主决策运行的重要手段。在纺织品检测领域,现有的线下检测技术实现了质量数据的反馈和质量追溯,而在设备生产过程中完成实时检测并实时反馈的机上智能检测技术有较大发展空间。

2.5 基于机器学习的智能排产调度技术

纺织品生产具有工艺流程长、装备数量众多、车间布局复杂、混线生产的特点。以织造车间为例,调度规模普遍在300台织机、1 000个织轴以上;高端环锭纺纱工艺则需要同时考虑加工设备资源与自动引导运输车(AGV)的协同调度问题,数据规模繁杂,求解空间极大,传统的数学优化方法已然不再适用[43]。基于机器学习的智能排产调度技术将有效提升纺织企业的生产效率。

纺纱领域,周亚勤等针对针织面料生产智能管控需求,建立了生产计划与调度通用数据模型[44];作者所在团队基于模拟退火算法,提出了纺纱车间协同调度模型及调度方案[45];织造领域,蔡飞飞采用改进遗传算法,提出了经编车间生产调度方法[46];沈春娅等基于改进型NSGAⅡ 算法,提出了织造车间多目标大规模动态调度方案[47];杜利珍等基于改进模拟退火算法,提出了针织生产线的协同调度方案[48];印染领域,胡小荣等面向全自动筒子纱印染线天轨机器人调度问题,基于蚁群算法提出了调度优化策略[49];贺俊杰等基于多智能体强化学习,提出了一种纺织面料染色车间动态调度方法[50]。

随着纺织行业数字化、智能化程度的不断发展,作者认为基于数字孪生技术实现车间全生产要素的全息建模,结合射频识别技术(RFID),驱动实时化、可视化的智能调度,赋能APS系统高效运转是未来的发展方向。

3 纺织工业智能化应用典型案例

3.1 数据驱动的高速卷绕机智能运维系统

面向化纤装备智能运维领域的相关需求,作者所在团队开发的高速卷绕机智能运维系统借助云边端技术,完成卷绕机运行数据的自动采集和存储分析,实现基于数据的设备智能故障诊断和剩余寿命预测,有效提高了企业连续生产的能力。在云端部署的诊断和寿命预测模型通过设备实时运行数据,分析当前设备故障情况以及剩余寿命,并将结果存储到数据库中。通过调用数据库中存储的数据,在系统的前端显示界面显示车间运行状态,其中包括各台设备的当前转速、剩余加工时间、故障情况、剩余寿命预测结果和维修信息[51-52]。

3.2 “边缘-云”协同面料疵点检测系统

作者所在团队开发的基于机器视觉的面料疵点检测系统(见图6),针对动态环境下的检测模型的自适应要求,设计缺陷检测模型迁移学习方法,通过“边缘-云”协同模型优化复杂产品疵点检测效率与准确性,面料疵点检测APP上云部署,实现对素色坯布、规律格纹面料、复杂背景面料破洞、缺经、污渍等缺陷的检测识别[53-54]。

图6 基于机器视觉的面料疵点检测系统Fig. 6 Fabric defect detection system based on machine vision

3.3 新凤鸣集团生产线5G智能化升级

在纺织智能工厂建设方面,以新凤鸣集团联合中国移动建设的涤纶长丝生产车间5G智能化升级为例(见图7),基于5G、产品标识解析技术实现生产全链条的智能化。基于5G网络实现数据实时上传,经过大数据分析,为企业实现生产管理数据化、智能诊断等功能;基于5G网络控制的IGV(智能导引运输车)小车结合自动驾驶实现了超低延迟、灵活调度的智能作业;同时提升了联网工业机器人数量,实现5G+8K高清实时场地巡检监控;5G智能巡检机器人采用激光SLAM算法、辅助视觉分析算法,自主规划路线,高清摄像头快速采集数据,后台智能分析算法定位丝线飘丝、飘杂问题引起的产品缺陷,提升优品率。

图7 新凤鸣集团5G智能化生产方案Fig. 7 Xin Fengming group 5G intelligent monitoring robot

3.4 武汉裕大华10万锭智能纺纱生产线

武汉裕大华10万锭全流程智能纺纱生产示范线是国内第1条实现清梳联到粗细络联全流程自动化的纺纱生产线,解决了环锭纺纱部分工序间不连续问题,自动化率达95%以上。首次实际应用国产化最新成套智能纺纱装备、配棉排包机器人、精梳机自动喂棉卷机器人、AGV/轨道式物流输送系统、智能回花/回丝收付系统,升级了数字化生产运营管控系统,建成了集智能物流、智能回花收付、仓储管理以及企业资源管理系统于一体的智能纺纱生产运营管控系统,实现信息系统与工艺装备、物联网系统的紧密集成。图8示出 裕大华集团智能纺纱管理系统。

图8 裕大华集团智能纺纱管理系统Fig. 8 Yu Dahua Group intelligent spinning management system

裕大华智能纺纱管理系统以设备生产运行状态为基础实现智能化分析,通过图形化方式实时显示机台运行状态、纱线状态及报警信息,全面掌握工厂运行情况。系统以物流、调度、质量追溯为基础实现协同化生产,基于ERP管理系统进行数据采集和分析,对物资采购、订单需求、企业能耗进行监控,实现自动排产及边缘计算[55]。

4 纺织工业智能化展望

我国《新一代人工智能发展规划》指出到2030年人工智能理论、技术应用达到世界领先水平[56]。目前,我国部分纺织智能制造关键技术仍未掌握,核心装备和核心工业软件仍待攻关,纺织智能制造人才培养和公共研发平台需要进一步加强,摆脱对国外技术的依赖。

4.1 发展新一代纺织智能制造系统

建设自主智能纺织制造系统、走独立自主的智能纺织道路是今后的发展趋势。图9示出对纺织工业智能化发展方向的构想。

图9 纺织工业智能化发展展望Fig. 9 Prospects for intelligent development of textile industry

1)以突破纺织智能工艺为基础,发展纺织行业个性化定制技术及解决方案,加快中小企业的智能升级;开展纺织智能制造共性技术研发,发展适配纺织柔性体制造的工业机器人技术;建立纺织生产人机协同智能工艺软件和绿色工艺系统。

2)以纺织智能装备为发展重点,发展纺织设备预防性维护技术,优化生产线周期维护策略;发展纺织装备运行自主决策和智能优化技术,驱动纺织工艺参数在原料、温湿度环境、装备性能等参数动态变化下的自主调控。

3)以实现装备智能协同为核心,发展纺织智能装备、AGV系统等多智能体间的协同,实现多工序间的群体智能优化;形成充分考虑各设备协同的自主综合调度模式,解决纺织制造中所面临的多产品混线生产问题。

4.2 打造全产业链协同的纺织智能生态

美日等发达国家探索建立了以美国制造业拓展伙伴计划(MEP)为代表的全国产业链协同模式,在纺织领域,我国亟需打造全产业链融合的智能生态。

1)建设纺织智能工厂示范生产模式,形成智能工厂从智能设备、互联互通、信息融合、制造执行到运营分析的纵向集成和全生命周期横向集成,提升智能化水平。

2)发展纺织工业互联网关键技术,以行业龙头企业为核心,构建全产业链数据空间,发展定制化协同设计、资源协同配置、生产协同管理的协同制造系统,带动中小企业智能化改造,将智能工厂内涵外延并逐步发展为智慧产业集聚区。

3)构建基于区块链的网络化协同快速响应服务体系,以计划订单信息为基础,构建贯穿纺织上下游供应链体系,实现集聚区企业间的协同制造,实现设计-产-供-销一体化,提高快速响应服务能力,实现纺织行业多集群协同发展。

5 结束语

随着社会经济领域对纺织品需求的增加,纺织行业快速发展,生产规模逐步扩大,智能制造产业升级是纺织行业可持续性发展的必然要求。纺织制造关键技术突破传统限制,典型实例不断涌现,数字化、网络化、智能化水平快速提升。未来,在纺织行业“十四五”发展过程中,要重点建设智能运维和传感相集成的纺织工业制造系统,打造全产业链协同的纺织智能生态,推动高质量纺织制造体系建设迈上新台阶。