复合结构经编针织电容式传感器设计及其性能

2023-09-25李露红赵博宇丛洪莲

李露红, 赵博宇, 丛洪莲

(江南大学 针织技术教育部工程研究中心, 江苏 无锡 214122)

近年来,智能可穿戴设备逐渐走入人们的生活,为人们带来诸多便利,并且在医疗、军事、航空航天等领域已经有了较多的应用,其中传感器作为可穿戴设备的“心脏”,其柔性化是未来重点研究方向[1-3]。按照传感原理的不同,传感器可分为电阻式、电容式和压电式,其中电容式传感器因为具有体积小、结构简单、损耗低、压缩稳定好等优良特性而被广泛研究[4]。早期提出的电容式传感器由于器件笨重,变形程度小以及人体舒适感差等缺点而被逐渐淘汰,取而代之的是柔性电容式传感器的发展。针织物具有质量轻、柔软、弹性回复性好等特点[5],已被应用于柔性基底,这对发展柔性织物传感器具有重要意义。

目前对柔性织物电容式传感器的研究较少,主要集中在将导电薄膜或者导电改性纺织品作为电极,以绝缘织物、合成泡沫、硅胶等材料作为介质层,通过施加外力使介质层发生形变,从而改变电容值来实现传感[6]。例如:肖渊等[7]在平纹棉织物上面贴附叉指形铜箔,采用聚二甲基硅氧烷(PDMS) 封装织物以及铜箔电极,制备织物基电容式柔性压力传感器;孙琬等[8]将导电布作为电极,以不同规格的经编间隔织物为介质层,组装成织物压力电容式传感器;侯丽娟等[9]采用丝网印刷工艺将氧化碳纳米管材料印刷在具有微结构的PDMS薄膜上,制得上下电极交叉垂直放置“三明治”结构的柔性压力传感器。上述电容式传感器的电极材料暴露于外层,长期使用其表面会发生一定程度的氧化及导电物质剥落,从而影响织物的传感性能,而且PDMS本身的透气性很差,降低了人体舒适度。针织工艺可将导电纱线与织物结构相结合,促进服用性能和传感性能的协调平衡发展,也为实现织物柔性传感器实用化和产业化提供途径[10]。

本文提出一种基于针织复合结构的柔性电容式传感器,将双面效应导电针织物作为柔性电极,其中双面效应是指针织物的一面由导电纱线编织成导电面,而另一面为非导电面,构成织物两面性能差异。其中非导电面置于表层接触外物,起到保护内层电极的作用,并采用经编间隔织物作为介质层。此种针织物复合结构柔性传感器具备传感性能,同时又能够提供良好的透气性,大大提高其与人体的舒适配合度,促进织物基柔性电容传感器的发展。

1 实验部分

1.1 实验材料

22.2 tex镀银锦纶基纱线(青岛志远翔宇有限公司 )、12.2 tex锦纶/氨纶包覆纱(江苏格瑞特纺织品有限公司)、19.4 tex棉纱(潍坊市裕邦纺织有限公司);(常熟富强经纬编织造有限公司)3种厚度(6、9、20 mm)的间隔织物,2块20 mm×20 mm的木板和导线。

1.2 柔性电极的制备

针织柔性电容式传感器通常将具有导电性能的针织物作为柔性电极覆盖于绝缘介质层的上下表面,与介质层组装形成三明治结构。目前的导电针织物通常是在普通织物表面涂覆导电物质,由于织物表面凹凸不平而影响涂覆均匀和牢固性,长时间使用后表面导电物质会掉落,从而影响传感性能。本文采用织入法制备柔性电极,将导电纱线通过线圈串套的方式形成织物,结构较为紧密,可一定程度提高传感器的性能和使用寿命[11]。

可穿戴式传感器讲究灵活轻便,器件形状需要更为小巧,但是市场上现有的编织机器只能生产出大尺寸的柔性电极。而且在制备双面效应织物电极时,为将2种具有不同性能的织物面衔接起来,纱线需要在上下针床来回编织,这样的编织方法无法形成绝对意义上的双面效应。本文选用江苏金龙科技股份有限公司的电脑横机进行编织,尺寸结构设计性高,生产高效便捷[12]。

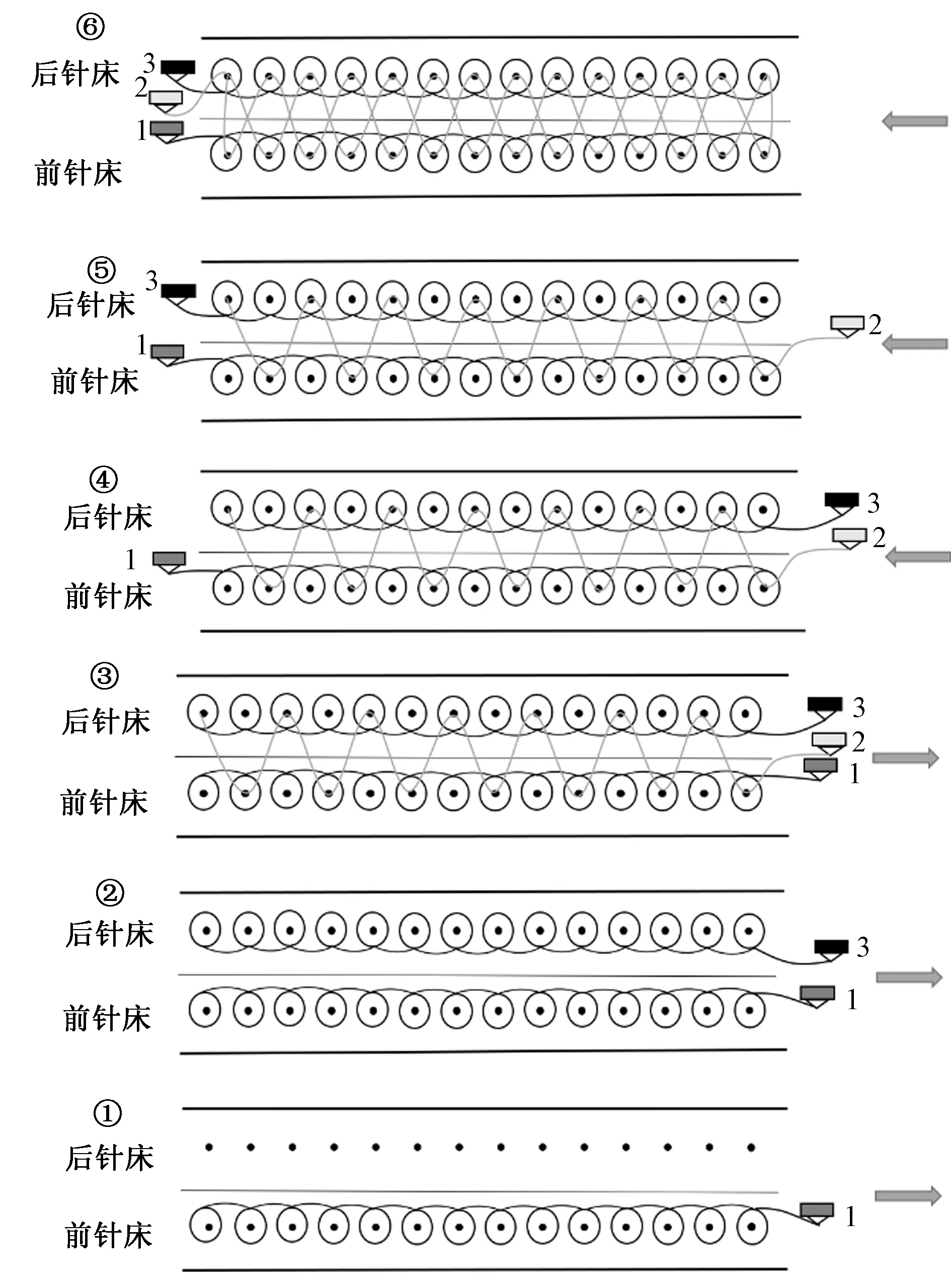

横机配有多个纱嘴以及呈锐角配置的针床,针床上的织针呈交错配置,不同的纱嘴穿入不同的纱线,编织时纱嘴之间互不干扰,导电纱线仅在一个针床上成圈,非导电纱线在另一个针床上成圈,中间使用第3种纱线借助集圈结构在前后针床上来回编织,以此连接独立编织的2个不同性能的织物面,编织过程如图1所示,箭头表示纱嘴行进方向。

第①阶段纱嘴1穿入镀银锦纶基纱线,并从左往右依次将纱线喂入前针床的织针,形成纬平针组织结构,一横列编织完毕后,纱嘴1停至最右端;第②阶段纱嘴3穿入棉纱在后针床编织平针组织结构,编织一横列结束后,纱嘴3停至最右端,与纱嘴1保持一定间距;第③阶段锦纶/氨纶包覆纱作为中间层纱线穿入纱嘴2,编织一横列时使用到的织针在前后针床上成交错位置,并采用集圈结构将2个面层连接起来;第④~⑥阶段重复编织动作,不同的是所有纱嘴行进方向由左往右变为由右往左,一个循环结束后纱嘴回到原始位置,进行下一个循环的编织。

采用图1所述的编织工艺,制备出双面效应针织柔性电极,其织物结构图如图2所示。

图1 编织工艺图Fig. 1 Weaving process diagram

图2 双面效应导电织物电极的结构图Fig. 2 Structural diagram of electrode lined in double-sided effect conductive fabric

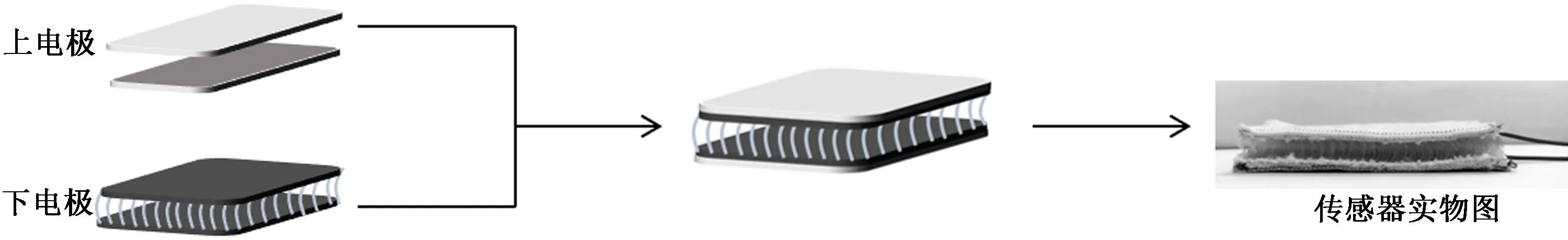

1.3 间隔织物电容式传感器的制备

电容式传感器是一种基于平行金属板电容器结构的传感器,本文以间隔织物作为中间介质层,将编织的导电针织物作为分布于介质层上下表面的柔性电极,织物的非导电面置于外层,导电面置于里层,起到平行金属板的作用,与介质层表面接触,导线接触导电面,从传感器两端引出,制成具有一定厚度的织物电容器,制备过程如图3所示。

图3 电容式传感器的制备过程示意图Fig. 3 Schematic diagram of preparation process of capacitive sensor

1.4 电力学性能测试

柔性织物电容式传感器的工作原理是当织物受到外力作用时,织物内的间隔丝发生弯曲,使得上下柔性电极之间的距离产生变化,电容值也随之发生更改。若忽略织物电极两端的场边效应,可用下式表示各个变量之间的数学关系[13]:

式中:ε0为电容空间介电常数,F/m,数值为8.854×10-12F/m;εr为相对介电常数,F/m;S为2柔性电极正对有效面积,m2;d为电极间距离,m。

本文实验中采用E43.504型微机控制电子万能试验机(美特斯美特斯工业系统(中国)有限公司)作为压缩仪器,TH2830型LCR数字电桥(同惠电子有限公司)为电容测量仪器,实验温度为 23.9 ℃, 湿度为76%。通过预实验发现,压缩仪器中的压缩盘属于金属材质,压缩过程中产生了寄生电容,影响了最终电容值的测量。为减少这一因素对实验结果的影响,将具有一定厚度的木板贴覆在金属压缩盘上,根据作用力与反作用力原理,木板的增加并不会影响最后力学性能指标的测量。

将电容式传感器放置于压缩盘的中心位置,数字电桥的正负电极夹头夹住从电容式传感器两端引出的导线,并将其数据采集频率设置为1 kHz,测试过程如图4所示。根据FZ/T 01051.2—1998《纺织材料和纺织制品压缩性能 第2部分 连续压缩特性的测定》进行压缩实验,将压缩模式设置为等速压缩,速率为2 mm/min。间隔织物压缩可分为3个阶段:第1阶段应变范围为0%~25%,属于线性压缩阶段,产生弹性弯曲;第2阶段应变范围在25%~60%之间,此阶段随着压缩距离的增加,织物压缩刚度有所减小,相比较于第1阶段更易被压缩;第3阶段间隔织物的压缩刚度显著增大,可压缩距离减小,此时织物相当于一个密集的纤维体,随着应力的增大,压缩距离却不会再显著增加[14]。本文实验设置应变值为介质层厚度的10%~60%,并同步记录应力和电容值。

图4 压缩测试实验平台Fig. 4 Experimental platform of compression test

针对本文中基于针织复合结构的织物电容式传感器,重点研究介质层即间隔织物厚度对电容式传感器性能的影响,主要表征指标有灵敏度、线性度和迟滞性。灵敏度一般采用每千帕压力范围内引起的电容变化表征,即电容相对变化率和应力的比值,通过下式[15]计算。

式中:S为电容式传感器灵敏度,kPa-1;C为某一压缩应力下的电容值,F;C0为电容初始值,F;△C为电容变化值,F;△P为应力变化值,kPa。

电容式传感器受力后会产生弹性误差,因此导致其在输入量从小到大(正行程)及输入量从大到小(反行程)变化的过程中,输入-输出特性曲线出现不重合的现象,一般采用迟滞误差即电容式传感器加载和卸载时电容变化率与应力载荷关系曲线的高度差来表征这一现象,通常以最大迟滞误差EH来表示,通过下式[7]计算。

式中:△Ymax为正反行程输出的最大差值;yFS为输出满量程值。重复性是指电容式传感器的输入量按照同一变化方向进行多次重复测试的特征曲线重合程度,重合程度越高,说明该电容式传感器的重复性越好,在实际应用过程中的耐用性越好,是表征电容式传感器良好传感性能的重要指标[2]。

2 结果与讨论

2.1 电容式传感器电力学性能分析

图5示出电容式传感器的应变-电容曲线。可知,随着压缩应变值增加,电容均逐渐增大。当介质层厚度为6 mm和9 mm时,应变小于30%,电容值增加趋势平缓,应变大于30%时,电容值的增大趋势较为急剧;厚度为20 mm时,电容式传感器的电容值随着应变值持续增加。

图5 不同厚度介质层电容式传感器的应变-电容曲线Fig. 5 Strain-capacitance curve, of capacitive sensor for different thickness dielectric layers

2.2 电容式传感器灵敏度分析

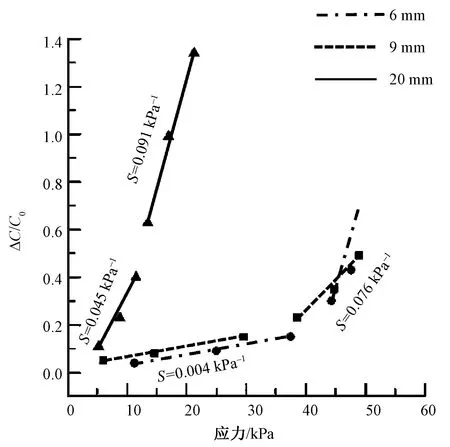

图6示出不同厚度介质层电容式传感器的灵敏度。可以发现,随着应变值的增大,电容式传感器的灵敏度均逐渐增加,电容式传感器灵敏度呈现出2段不同的输出特性。第1阶段为线性压缩阶段,应变值范围属于10%~30%,此过程符合胡克定律,由于介质层本身的厚度较小,间隔丝表现出小形变状态[16],相对电容变化率较小,灵敏度较低,在0~30 kPa范围内,6 mm和9 mm电容式传感器灵敏度达到0.004 kPa-1,电容随应力变化增加的程度较小,20 mm电容式传感器在0~15 kPa应力范围内,灵敏度达到0.045 kPa-1,此数值是大于6 mm和9 mm电容式传感器灵敏度的,这是因为厚度越大,相同应变值下的压缩距离越多,电容值变化的程度增加。

图6 不同厚度介质层电容式传感器的灵敏度Fig. 6 Sensitivity of capacitive sensors fordifferent thickness dielectric layers

第2阶段为应力屈服阶段,处于应变值40%~60%范围,此阶段的灵敏度较第1阶段增加快,这是因为随着应力的增大,受力的间隔丝失去稳定形态而产生弹性弯曲变形,使得织物厚度减小。此时较小的作用力就能够使织物产生较大形变,织物刚度有所减小,相对而言织物更容易被压缩,灵敏度因此增大,并且此阶段的电容式传感器灵敏度随着介质层厚度的增加而逐渐增大。文献[5]将棉织物作为介质层,电容式传感器电极采用铜箔,并用PDMS进行封装,在0.75~125 kPa的应力加载下,电容式传感器的灵敏度达到0.94×10-3kPa-1,可与本文厚度20 mm电容式传感器在15~50 kPa内的灵敏度0.091 kPa-1相比较。

2.3 电容式传感器线性度分析

线性度是描述传感器静态特性的一个重要指标,以被测输入量处于稳定状态为前提。在规定条件下,传感器校准曲线与拟合直线间的最大偏差(△Ymax)与满量程输出(Y)的百分比称为线性度E,又称非线性误差,该值越小,表明线性特性越好。可用下式[17]计算:

实际应用中,由于各种因素的影响,电容式传感器的数值输出并不具备y=ax这种理性线性特征,因此为研究电容式传感器输出特性的线性误差而对其数据曲线进行直线拟合。拟合直线的方法有端点直线法、端点平移直线法和最小二乘法,其中最小二乘法由于拟合精度高而被广泛应用[18],因此本文采用最小二乘法对电容式传感器的2个阶段进行y=ax+b线性拟合,计算出每个阶段的线性度,分别用E1、E2表示。

由表1所示的各阶段线性度及应变数据可知,电容式传感器在第1阶段均表现出良好的线性特性,这是由于此阶段处于线性压缩阶段,电容随应力增加呈现近似线性的变化,而且第1阶段的线性度随着厚度的增加而降低。随着应力的增加,电容式传感器进入第2阶段,间隔丝受力失稳产生弹性弯曲,线性度逐渐变差。

表1 电容式传感器各阶段线性度及应变范围Tab. 1 Linearity and strain range of capacitive sensor at each stages

2.4 电容式传感器压缩回复性分析

电容式传感器的介质层为间隔织物,内部间隔丝构成的独特结构使其具有良好的压缩回复性。但是随着压缩距离的增加,间隔丝弯曲程度也逐渐变大,此过程间隔丝会产生不同程度的机械损伤,压缩回复性因而变差,从而使电容式传感器的传感性能遭到破坏。用电容式传感器在加载卸载过程中的电容变化率差值对其进行表示,测试结果如图7所示。

从图7中可看出,3种厚度介质层的电容式传感器的加载曲线和卸载曲线几乎重叠在一起,说明三者的压缩回复性较好,在外力解除后,仍具有良好的传感性能。厚度为6 mm的电容式传感器在应力值达到48.86 kPa时出现了最大高度差,此时电容式传感器压缩回复性最差,电容变化率的差值为0.014;厚度为9 mm的电容式传感器在应力值为48.46 kPa时出现最大高度差,此时的电容变化率差值为0.015;在应力值21.22 kPa处,厚度为 20 mm 的电容式传感器出现最大电容变化率差值。3种不同厚度介质层的电容式传感器均在最大应变值处出现最大电容变化率差值,并随着介质层厚度的增加,差值愈大。

图7 不同厚度介质层电容式传感器的压缩回复性Fig. 7 Compression resilience of capacitive sensor for different thickness dielectric layers

2.5 电容式传感器重复性测试

电容式传感器的重复性与介质层的抗压回弹性和压缩疲劳性密切相关,随着压缩次数增加,织物初始厚度减小,造成每一次的初始电容值变大,从而产生重复性误差[8]。对不同厚度介质层电容式传感器的应变值为10%、30%和50%进行重复10次的连续压缩实验,测试结果如图8所示。从图中可看出,相同应变值下的10次连续循环应力加载与卸载过程中输出的电容曲线变化整体相一致。在10%应变下,由于6 mm和9 mm电容式传感器的压缩距离较小,应力加载和卸载过程中,电容式传感器的间距变化程度较低,电容输出曲线不稳定。厚度为 20 mm 的电容式传感器在不同应变值下的电容输出曲线产生的波动较小,曲线更为顺滑,重复性较前二者更好。

2.6 电容式传感器迟滞性分析

对不同规格电容式传感器的灵敏度和线性度进行分析不难发现,介质层厚度的增加对电容式传感器性能的提高是有益的。选用厚度为20 mm的电容式传感器进行应力值为0~22 kPa的加载卸载,探究其迟滞性能,测试结果如图9所示。

图9 不同厚度介质层电容式传感器的重复性Fig. 9 Repeatabilityof capacitive sensor for different thickness dielectric layers

从图9中可看出,电容式传感器的加载曲线和卸载曲线具有高度差,且在应力值为8.79 kPa处出现最大迟滞误差为16.2%,具有一定的传感性能。这是因为随着电容式传感器厚度的增加,介质层内部的间隔丝抗弯刚度越差,施加外力过程中易于压缩,但撤去力后难以迅速回到初始状态,使加载与卸载过程中的电容式传感器输入输出电学特性不一致,从而产生迟滞性误差。

图9 电容式传感器迟滞性Fig. 9 Hysteresis of capacitive sensor

3 结 论

本文通过在3种不同厚度经编间隔织物上黏附双面效应柔性电极来制备针织复合结构柔性电容式传感器,并进行了电力学性能测试,得出以下结论:

1)电容式电容式传感器在压缩第1阶段时,电容增加趋势平缓,第2阶段下呈现急剧增长的特征。电容式传感器具有较好的线性度,并且第1阶段的线性度要好于处于第2阶段时的线性度。第1阶段时,织物厚度愈小,电容式传感器的线性特性越好。当应变值处于10%~60%范围内时,电容式传感器的灵敏度整体趋势随着应变值的增加而增加,介质层厚度越大,灵敏度增加愈快。

2)3种规格电容式传感器在不同应变值下的连续重复压缩输出的电容曲线形状相似,说明所设计的电容式传感器具有良好稳定的传感性能。但是随着压缩次数的增加,间隔织物的厚度会逐渐降低,造成初始电容值一直在改变,从而造成稳定性误差,而且厚度增加使得内部间隔丝抗弯刚度降低,加大了传感滞后性,这将在后续工作中对介质层的选择进行更为系统的研究。

3)双面效应柔性电极的针织电容式传感器在大应力时具有较好的灵敏度,有望在肢体运动和健康监测等领域中得到实际应用。为进一步提高实际应用中的耐久性,将在后续的研究中对一体成形的双面效应针织电容式传感器进行探索。