雄安新区中深层地热井钻完井难点分析及对策探讨

2023-09-25马鹏鹏

马鹏鹏

(1.中石化新星(北京)新能源研究院有限公司,北京 100083;2.国家地热能源开发利用研究及应用技术推广中心,北京 100083)

雄安新区地质构造上位于渤海湾盆地的冀中坳陷内,主要构造单元有徐水凹陷、容城凸起、牛驼镇凸起、霸县凹陷、保定凹陷、高阳低凸起,大部分被牛驼镇地热田、容城地热田、高阳地热田覆盖。其中,碳酸盐岩热储地热资源十分丰富,位于地下1 000~4 000 m 深度范围内,千米深处的温度在60 ℃以上,主要为中上元古界蓟县系裂隙岩溶热储,总厚度可达数千米,形成了罕见的大型岩溶热储,主要分布于容城县东部,雄县西部、北部及安新县中东部地区,呈北东向连续分布,岩溶裂隙发育,连通性好,尾水可以全部回灌到地下,实现循环利用[1-6]。但是,雄安新区范围内构造单元复杂,基岩顶界埋深变化大,勘探资料较少,已有的一百多口地热井多集中分布在县城内[7-10],在缺乏准确勘探资料的情况下,对地热井的设计、施工和产能预测造成了较高的难度。近几年实施的地热井多部署于雄安新区内的地热勘探空白区,钻井施工复杂与事故率较高,对于大规模开发利用地热资源有不利影响。通过分析近五年实施的地热井所碰到的井下复杂问题,借鉴其他区域处理井下复杂问题的技术[11-21],根据雄安新区岩溶热储的地层特点,系统分析了雄安新区地热井钻完井施工面临的难点和风险点,对前期施工经验、主要技术的应用效果以及最新的研究成果进行了总结分析[22-28],对该区域下一步钻井工程安全施工和技术攻关具有借鉴意义。

1 蓟县系顶部风化壳漏失严重卡层困难

1.1 风化壳漏失风险及案例分析

雄安新区范围内第四系黏土、砂质黏土和明化镇组胶结不完全的砂泥岩较松散易垮塌,蓟县系雾迷山组顶部风化壳段地层破碎、岩性松散,成分复杂,极易发生失返性漏失,导致井筒内压力迅速下降,上部未封固的明化镇松散地层失去支撑而坍塌,导致下漏上塌的钻井复杂情况,是该区域钻井工程风险控制的重点和难点。由于区域研究程度较低,地质资料精度不高,风化壳顶面埋深预测精度不够高,卡层困难,使得部分井二开钻遇漏失层后引发上部地层失稳导致卡钻,甚至井眼报废。如RD3 井设计井深2 250 m,2018 年7 月23 日开钻,8 月19 日二开钻进至955.12 m 时发生失返性漏失,出现“下漏上塌”情况,划眼堵漏后二开套管仅能下至930 m,后又面临清理100 多m 沉沙、补下Ф206 mm 技术套管封隔破碎层、多次卡钻等井下复杂情况,至10 月31 日因继续处理难度较大、成本较高不得不放弃该井,因井漏复杂处理共历时71 d,造成了较大的经济损失。

1.2 针对风化壳漏失的防塌井身结构优化设计方案

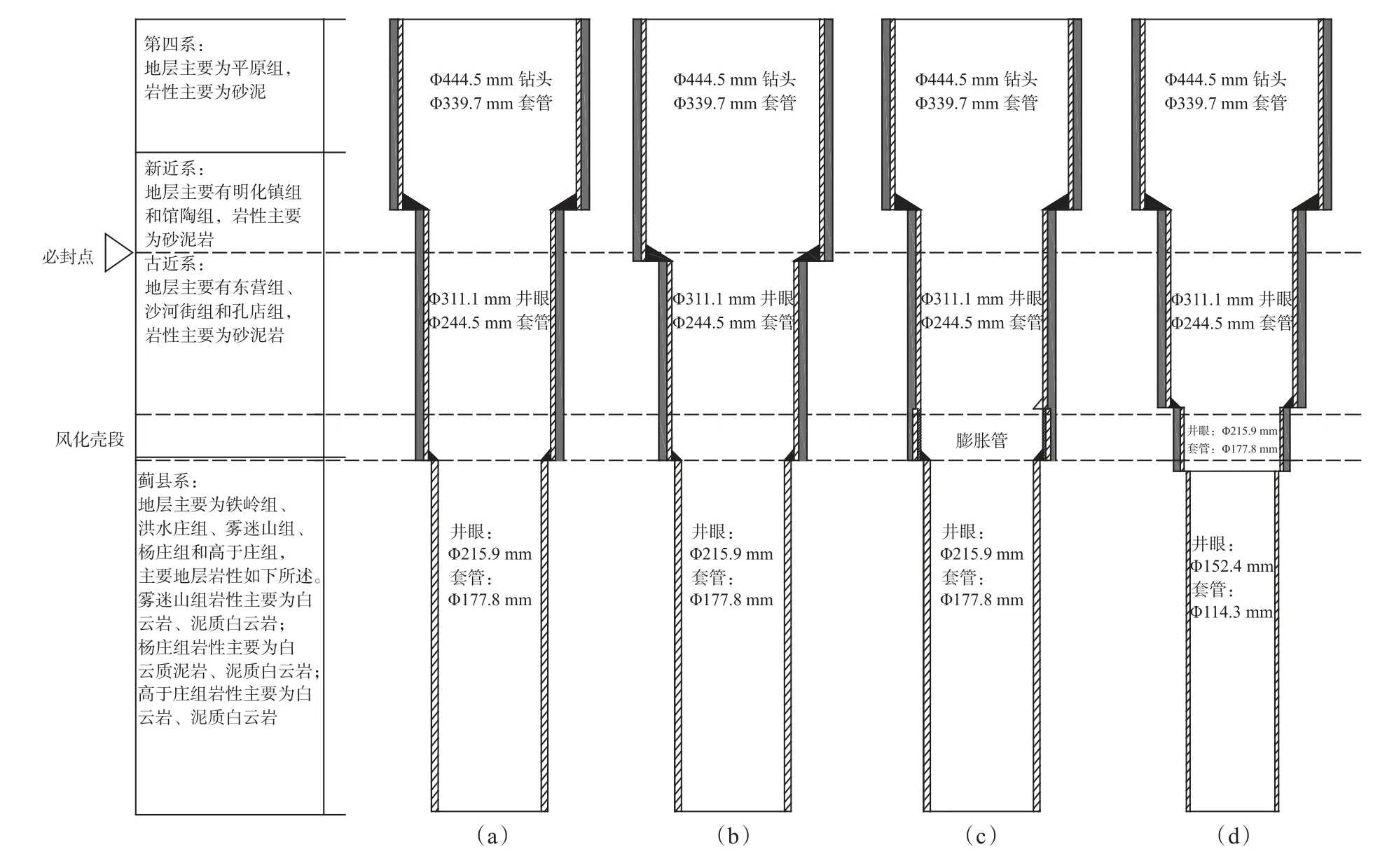

常规地热井一般设计为三开结构,一开采用Ф444.5 mm 钻头钻完泵室段深度即可,下入Ф339.7 mm表层套管;二开采用Ф311.1 mm 钻头钻至完整基岩,揭开热储层,下入Ф244.5 mm 技术套管;三开采用Ф215.9 mm 钻头钻至设计井深,下入Φ177.8 mm 花管完井(图1(a))。为了解决蓟县系顶部风化壳漏失引起的钻井复杂问题,提出了三种井身结构设计优化方案,如图1 所示。

图1 井身结构优化设计方案示意图Fig.1 Diagram of optimization design schematic for well structure

方案一:设计为三开井身结构(图1(b)),钻头和套管程序不变,区别在于为了避免二开底部揭开目的热储层风化壳时发生严重漏失,形成“上塌下漏”的复杂情况,根据岩石力学分析结果计算井壁坍塌压力,计算出必封点,一开钻至必封点下入套管固井,二开用技术套管封隔风化壳破碎地层,三开为目的层段。潘德元等[26]据此思路计算出区域一开井深设计最少应为550 m。该方案能够解决风化壳发生恶性漏失时上部井壁失稳坍塌的问题,但是对于后续二开固井等复杂问题无法解决。

方案二:设计为三开井身结构(图1(c)),区别在于二开钻至蓟县系上覆的松散破碎地层顶部固井,二开技术套管由上至下调整为Ф244.5 mm×n根+Ф273 mm×1 根,三开钻穿松散破碎地层后用膨胀管封隔不稳定地层,膨胀管和二开底部的Ф273 mm 套管重叠,保证封固效果,之后继续用Ф215.9 mm 钻头钻进三开井段。DW1 井按照此思路设计了井身结构,实际钻进时卡层较准确,未使用所准备的膨胀管即顺利完井。

方案三:设计为四开井身结构(图1(d)),钻头和套管程序不变,二开钻至蓟县系上覆的松散破碎地层顶部固井,专门使用Φ177.8 mm 三开技术套管封隔松散破碎地层,四开采用Φ149.2 mm 钻头钻至设计井深裸眼完井或者下入Φ114.3 mm 尾管,如樊腊生等[27]在D03 井的施工中即采用了四开井身结构设计程序。

另外,考虑到增大井径对后期开发有利,潘德元等[26]提出了一种井身结构设计优化方案,即一开Ф444.5 mm 钻头(Ф339.7 mm 套管泵室段)+二 开Ф311.2 mm 钻头(Ф273.1 mm 套管)+三 开Ф241.3 mm钻头(Ф193.7 mm 套管)+四开Ф165.1 mm 钻头终孔。

2 碳酸盐岩井段持续漏失钻井井下风险大

2.1 碳酸盐岩井段顶漏钻进施工不利因素及案例分析

雄安新区蓟县系和长城系碳酸盐岩热储层地层溶洞、裂缝发育,溶蚀孔洞直径一般在0.2~10.0 cm,部分井钻井过程中出现钻具放空现象。对研究区域内24 口井裂缝解释成果统计表明,裂缝发育储层段约占总地层的20%,裂缝线密度一般为0.17~0.70 条/m,以高角度构造裂缝为主,倾角大于60°的裂缝占80%以上。地层承压能力低,井漏极为普遍,根据统计数据,90%以上的井发生井漏,其中,60%以上为失返性漏失。热储层厚度大,钻井施工井段长(根据统计数据,岩溶热储层中钻进井段长度为500~2 000 m),上部地层漏失严重,且持续存在漏失现象,井壁稳定性差,井下钻遇情况复杂,对下部井段施工造成较大的风险。如某片区D-2 井,设计井深1 638 m,于2020 年12 月30 日开钻,2021 年1 月24 日钻至937 m进入本井目的层雾迷山组时,遇地层破碎严重、裂隙破碎带极为发育,造成钻井液瞬间大漏失返。在地层漏失期间先后进行16 次堵漏作业,累计投入103 t复合堵漏、环保膨胀堵漏、护壁堵漏等堵漏材料用于稳固地层,但未见明显效果。

碳酸盐岩井段发生井漏后,常规钻井工艺多采用清水顶漏钻进,在井漏失返的情况下用清水钻进能够节省泥浆材料,依靠大排量将岩屑带入地层,适用于大部分储层溶洞、裂缝发育较好的地热田。但其缺点也较为明显:一是顶漏钻进的岩屑会随着漏失而进入热储层中,对热储层造成一定的影响;二是钻进产生的较大块岩屑无法随清水进入到裂隙中,会导致井底积累的大块岩屑随钻进逐渐增多,造成重复破碎,影响钻进效率,甚至可能出现沉沙卡钻等复杂情况;三是清水钻进携岩效果较差,岩屑极易堆积沉底,井底清洁程度不够,导致取芯操作困难、取芯收获率较低、并造成了较大的施工安全隐患。如DW1 井共取芯三次,第一次取芯井段2 577.00~2 583.00 m,进尺6.00 m,芯长1.10 m,收获率18.33%;第二次取芯井段2 873.89~2 882.09 m,进尺8.20 m,芯长1.15 m,收获率14.02%;第三次取芯井段3 326.30~3 333.31 m,进尺7.01 m,芯长1.00 m,收获率14.27%。而D03 井雾迷山组取芯钻进41.05 m,平均岩芯采取率38.0%,平均机械钻速0.23 m/h,平均回次长度2.41 m。区域破碎地层取芯钻进的效率和岩芯采取率不高,有待进一步研究和完善。

2.2 基于层次分析法的欠平衡钻井工艺优选

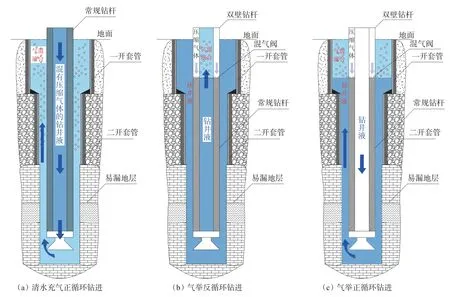

目前,地热井在碳酸盐岩井段发生漏失后主要采用清水顶漏钻进的工艺进行作业。但是鉴于顶漏钻进存在的一系列问题,许多学者开展了多种新型的欠平衡钻井工艺的研究工作,并取得了一定的进展,主要包括清水充空气正循环钻井工艺、气举反循环钻井工艺以及气举正循环钻井工艺,其原理示意图如图2 所示。

图2 三种欠平衡钻井工艺示意图Fig.2 Diagram of three types of underbalanced drilling process

1)清水充气正循环钻井工艺原理及应用。清水充气正循环钻井工艺(图2(a))是在地面使用高压空压机将压缩空气通过文丘里管混气室与泥浆泵泵送的清水充分混合后,通过常规钻井设备建立循环体系,压缩空气和清水通过钻杆输送到井底,在环空上返的过程中,压缩空气在清水中膨胀后会降低钻井液当量密度形成井底负压。该技术由于空气在清水中很容易滑脱积聚,建立循环难度较高,如接单根时间过长,环空内钻井液中的空气向上滑脱,形成段塞状流体,造成钻井液喷出。例如,容东区块地层承压能力低(0.80~0.99),采用清水钻井时地层亦发生漏失,无法建立正常循环。容东热5-1 井在钻进过程中即采用了该工艺尝试解决失返性漏失下的安全钻进问题,充气钻井实施井段为984~1 680 m。在地层垮塌严重井段采用稠浆划眼与充气循环携砂相配合的工艺成功划过漏层。在充分清洗井筒后下入套管封隔雾迷山组漏层,在一定程度上解决了容东热5-1 井雾迷山组钻井液恶性漏失难题。

2)气举反循环钻井工艺原理及应用。气举反循环钻井(图2(b))上部为双壁钻杆,通过混气阀接头与下部常规钻杆相连,使用空压机将压缩空气通过双壁钻杆环状空间送至双壁钻杆底部的混气阀,气体进入双壁钻杆内管内,压缩空气在钻杆内与钻井液混合形成气泡后,气泡膨胀形成动能,推动钻井液上升,形成循环。该技术需要控制钻速钻进,钻速过快极易堵塞钻具,且接单根时,需要先将钻杆内环空的岩屑循环干净方可卸扣接单根,影响效率。例如,雄安新区D19 井为应对热储层钻进严重漏失的问题,选用了气举反循环钻进工艺。正常钻进时,机械钻速为1.5~2.0 m/h,相比于常规未漏失的地热井正循环钻进效率提高25%~30%,有效解决了漏失问题,达到了保护热储层的目的。但是该井钻进至3 226 m时遇断层带,进尺很快,钻进约1 m 后即出现堵塞现象,不能恢复循环时需要起钻清理钻具内堵塞物,起钻清理钻具后再次下放钻具井底岩屑沉积较多,且经常出现堵塞现象,严重影响正常钻进,钻进效率很低。而DW1 井在采用气举反循环钻进时多次堵塞钻具,无法顺利钻进,放弃应用该技术。

3)双壁钻杆气举正循环钻井工艺原理及应用。气举正循环钻井(图2(c))管串上部为双壁钻杆,通过混气阀接头与下部常规钻杆相连,使用空压机将压缩空气通过双壁钻杆环状空间送至双壁钻杆底部的混气阀,气体进入双壁钻杆和套管之间的环形空间内,压缩空气在环空内与钻井液混合形成气泡后,气泡膨胀形成动能,推动钻井液上升,形成循环。该技术的研发解决了易漏地层的井漏问题,能够形成正常的循环,对于易漏地层取芯、井眼轨迹控制和储层保护均提供了有效的解决途径。该技术在京津冀地区的某地热井开展了现场试验,试验井三开采用PDC 钻头,井眼直径为215.9 mm,在常规钻井工艺定向钻进至2 271 m 的白云岩地层时发生失返性漏失,清水强钻至2 483 m,起下钻时发现井下沉砂有近100 m 深,多次堵漏均未起到明显效果,而且MWD无线随钻仪器没有信号,采用该工艺试验在不堵漏的情况下进行钻进,进尺超过100 m,钻进过程中漏失量逐渐减小,最低为0.3 m3/h,成功钻穿漏失层。同时,容东片区RD3 井开展了该技术的先导性试验应用,进一步验证了技术原理的可行性。

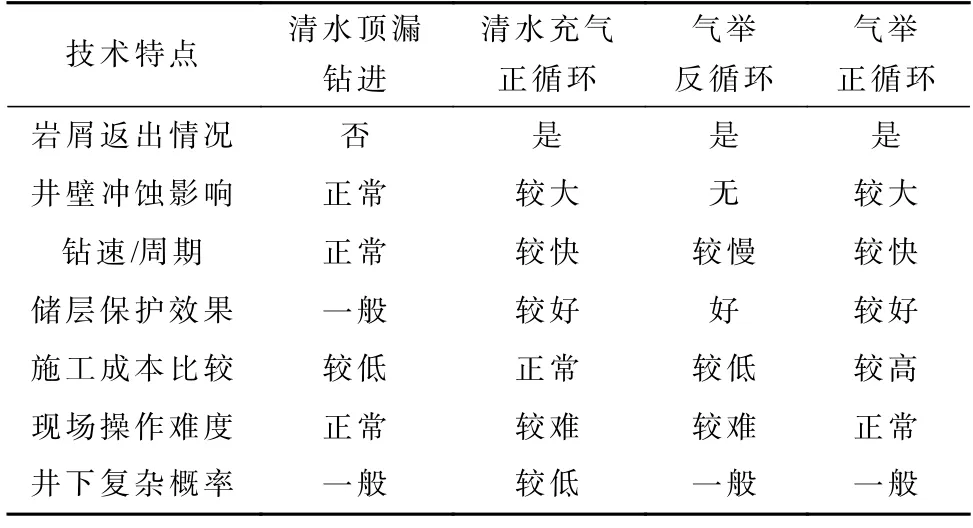

4)基于层次分析法的欠平衡钻井工艺优选评价。基于顶漏钻进和三种欠平衡钻进工艺的基本原理,通过关键技术分析研究和现场试验验证后,对比分析了每种工艺的优缺点,结果见表1。

表1 不同钻井工艺技术特点对比分析Table 1 Comparative analysis of different drilling technology characteristics

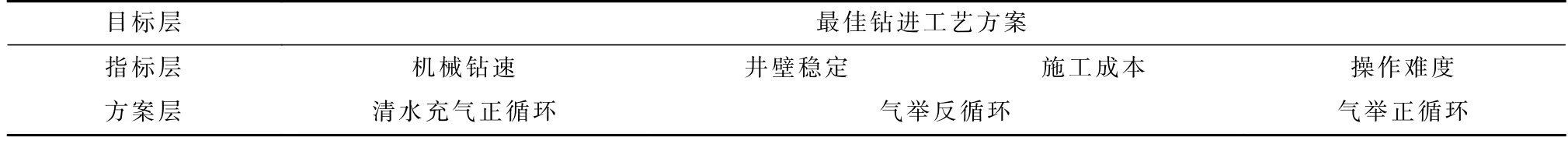

鉴于几种钻井工艺各有优缺点,但是缺乏综合分析的单值评价方法,不利于现场作业时进行选择,因此,针对三种可以解决漏失问题的欠平衡钻井工艺,提炼出机械钻速、井壁稳定、施工成本和操作难度等关键指标,运用层次分析法建立了钻井工艺优选的综合评价模型,见表2。在区域地热井施工时,项目决策者可根据不同地层特点、成本控制、周期要求和队伍能力等条件,通过该模型计算优选最适用的钻井工艺技术。

表2 不同欠平衡钻井工艺评价的层次结构模型Table 2 Hierarchical structure model of different underbalanced drilling process evaluation

以雄安新区RD3 井为例,运用该层次分析模型评价该井在三开漏失时所应优选的钻井工艺方法。通过参数分解和层层对比获得了欠平衡钻井工艺综合评价的单值参数,具体实现过程如下所述。

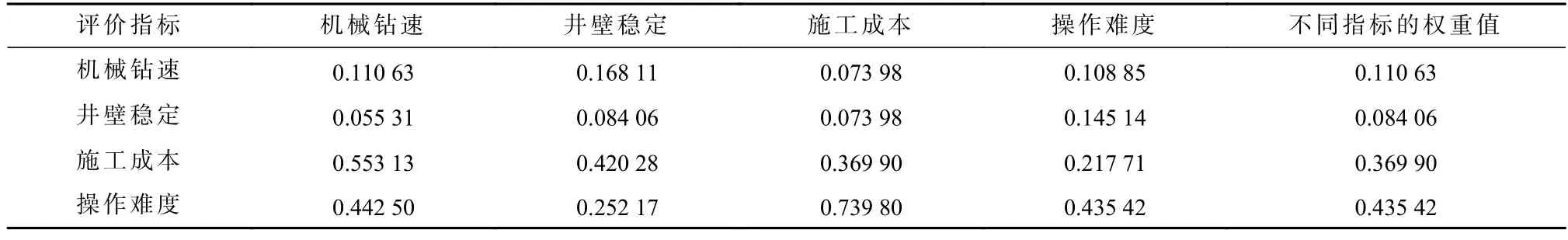

1)结合本文建立的层次分析模型构建判断矩阵,采取对评价指标进行两两比较的方法建立比较矩阵,并依据1~9 标度方法对指标进行赋值,应用方根法求解各指标的权重,判断矩阵归一化及各指标权重值,结果见表3;对判断矩阵进行一致性检验,检验结果见表4,CR值小于0.1,判断矩阵的一致性可以接受。

表3 判断矩阵归一化及各指标权重值Table 3 Judgment matrix normalization and weight value of each index

表4 一致性检验计算结果Table 4 Calculation results of consistency test

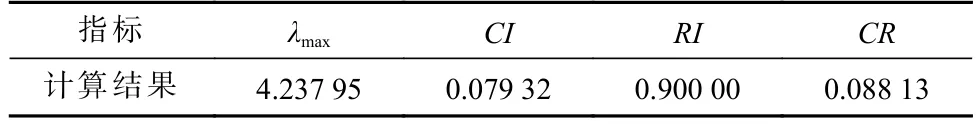

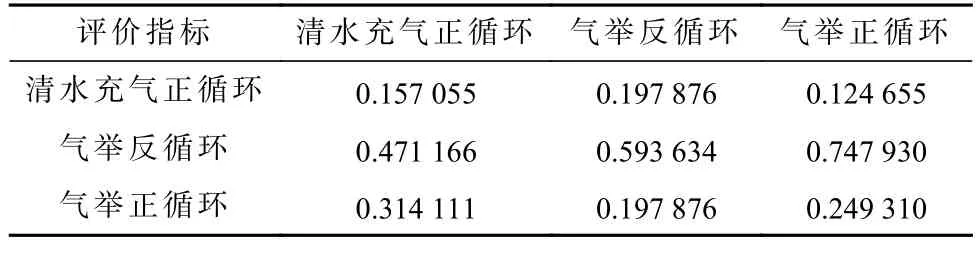

2)为了比较不同钻井工艺在机械钻速、井壁稳定、施工成本和操作难度等方面的优劣,根据每种钻井工艺的特点,对每种工艺在不同评价指标方面进行打分比较,构造了不同评价指标的判断矩阵并进行归一化处理,处理结果见表5~表8,得到不同工艺在同一指标参数下的权重,并进行一致性检验,判断矩阵均满足一致性要求。

表5 不同工艺机械钻速指标判断矩阵归一化结果Table 5 Normalization results of judgment matrix of mechanical drilling speed index in different processes

表6 不同工艺井壁稳定指标判断矩阵归一化结果Table 6 Normalization results of judgment matrix of different process wellbore stability index

表7 不同工艺施工成本指标判断矩阵归一化结果Table 7 Normalization results of judgment matrix of different process construction cost index

表8 不同工艺操作难度指标判断矩阵归一化结果Table 8 Normalization results of judgment matrix of different process operation difficulty index

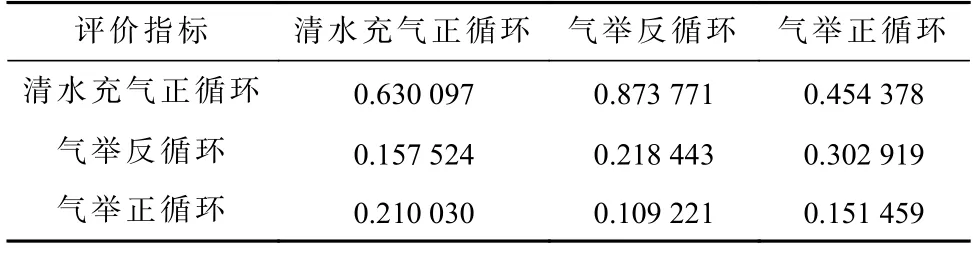

3)将上述两步骤计算得到的不同指标权重和不同方案在不同指标下的权重进行汇总,并根据权重值计算三种欠平衡钻井工艺的综合权重得分,结果见表9。由表9 可知,清水充气正循环得分为0.337 187,气举反循环得分为0.302 277,气举正循环得分为0.360 547。根据计算结果,综合得分最高者为最佳方案,则本井的最佳钻井工艺为气举正循环钻井,评价结果与项目决策者做出的决定一致。

表9 不同方案的指标权重值Table 9 Index weight value of different schemes

2.3 井漏情况下的取芯钻具优选

为了提高取芯收获率,根据DW1 井和RD1 井的取芯情况,及时分析原因,优选岩芯爪,调整取芯钻具组合,将取芯收获率由DW1 井的14%提高到了RD1 井的99%。图3 和图4 为优化前后使用的岩芯爪。设计取芯钻具组合为:Φ215 mm 取芯钻头+Φ178 mm取芯筒+取芯筒上接头+加压接头+Φ159 mm 钻铤+Φ127 mm 加重钻杆+Φ127 mm 钻杆。

图3 DW1 井岩芯爪Fig.3 Core claw of DW1 well

图4 RD1 井岩芯爪Fig.4 Core claw of RD1 well

3 地层造斜能力强易井斜超标

3.1 井斜超标原因及案例分析

雄安新区地质构造复杂,地层倾角较大(根据DW1 井地层倾角测量结果,雾迷山组地层构造倾角为10°~50°),层理发育,地层岩石具有明显的各向异性性质。在钻井中,地层倾角、地层变化、钻具组合和钻井参数不合理等均会导致井斜,在地层倾角较大的地层中更容易导致井斜。此外,地热井在热储层段钻进时多采用欠平衡钻井工艺,这一工艺形成的井底负压差会放大倾斜各向异性地层中井底上倾和下倾两侧岩石应力的不对称性,增加地层的造斜能力,导致井斜加剧,而且井底负压差对地层造斜能力的影响会随着地层倾角的增加而增大。若井漏为失返性漏失,常规钻井工艺随钻测量信号无法获取,不具备随钻监测与定向调整手段,导致井眼轨迹控制难度大。雄安新区的地热井在施工过程中已经有多口井因井斜超标而采取纠斜措施,或者采用轻压吊打的方式防斜,极大地限制了钻井速度的提高。如D03 井钻至井深2 160.66 m 时,中途测井表明最大井斜角8.2°(井底),在井深1 980 m、2 070 m 处井斜角明显增大,针对井斜增大的情况,不得不采取低钻压(30 kN)钻进控制井斜。DW1 井钻至井深2 588 m时,井斜升至12.7°,为了控制井斜,采取了定向钻具纠斜和钟摆钻具组合吊打的措施,一直吊打至井深3 190 m 处,多耗时16 d 左右。因此,如何采取有效措施进行井斜控制是直接影响雄安新区中深层地热井钻井质量、钻井效率和钻井成本的关键所在。

3.2 井眼轨迹控制方案建议

井斜给钻井作业、完井作业带来了极大的安全隐患,而为了防斜、纠斜而采取的常规措施又会大大降低钻井效率,因此,井斜应该以预防为主,主要施工建议如下所述。

1)采用塔式钻具等常规钻具组合防斜,增加钻铤数量,钻压控制在钻铤总质量的70%以内,井斜偏大时采用钟摆钻具组合进行纠斜,同时应加强井眼轨迹监测,一旦井斜有增大趋势,立即调整钻井参数或钻具组合。

2)对地层自然造斜规律进行研究,对于地热井而言,如果发生失返性漏失,随钻测量工具无法应用时,分析和掌握区域地层自然造斜规律可以避免不必要的浪费和井下复杂事故的发生,从而提高钻速,降低钻井成本,下一步可以对利用地层造斜规律进行井眼轨迹控制和优化进展开研究。

3)在随钻测量工具可用时,进行动力钻具防斜技术现场应用,有利于防斜,且纠斜能力强,是一种能够从根本上解决大倾角地层井斜问题的技术手段。

4 地层可钻性差钻头磨损快寿命短

4.1 钻头使用寿命统计分析

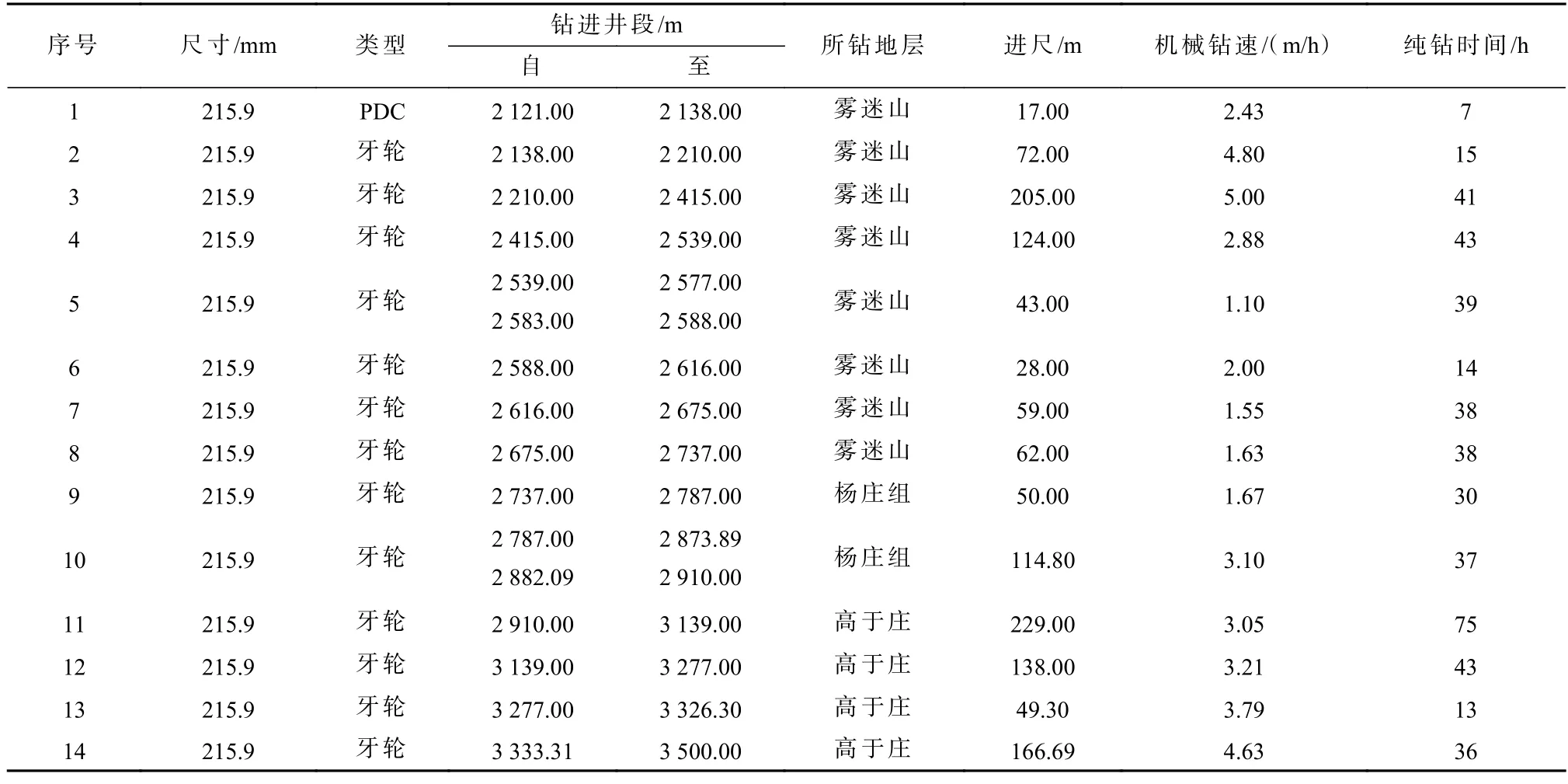

蓟县系地层可钻性级值高(4~7)、研磨性强(5~8)、硬度高、可钻性较差、机械钻速较低。对区域内该地层钻进的钻头使用情况进行统计分析后发现,单只钻头进尺为28~302 m,平均进尺为190 m,平均机械钻速为6.25 m/h,钻头使用寿命短主要是因为外径磨损需要更换。以DW1 井为例,雾迷山组以白云岩、白云质灰岩为主,PDC 钻头极易先期损坏,进尺少。采用清水钻进携岩效果较差导致岩屑沉积,井眼清洁程度差,钻头外径严重磨损,需要重复划眼,形成恶性循环,起下钻频繁,影响整体钻井速度和钻井周期。该井钻头使用情况统计见表10。由表10可知,钻进井段2 121.00~3 500.00 m,共使用215.9 mm钻头14 个,总进尺1 379 m,平均单个钻头进尺为98.5 m,纯钻时间为469 h,平均机械钻速为2.92 m/h。

表10 DW1 井三开井段钻头使用情况统计表Table 10 Statistical table of bit usage in the third section of DW1 well

4.2 钻头优选及应用效果

通过调研分析区域蓟县系地层钻头使用情况,建议该地层将常用的HJ517 牙轮钻头调整为高级别、保径能力强的HJ617 牙轮钻头,调整后,DW1 井单只钻头进尺能够提高一倍以上。在RD1 井,牙轮钻头机械钻速为4.5~5.2 m/h,经钻头优选后试验混合钻头,使用井段1 491~1 600 m,机械钻速提升为7.7~11.5 m/h,起钻后轴承完好,PDC 外齿仅稍有崩损,使用过的钻头如图5 所示。

图5 RD1 井使用的牙轮钻头和混合钻头Fig.5 Cone bit and composite drill bit used in RD1 well

5 结论

蓟县系顶部风化壳漏失严重卡层困难、碳酸盐岩井段持续漏失钻井施工风险高、区域地层造斜能力强易井斜超标和地层可钻性差钻头磨损快寿命短是当前雄安新区地热井施工面临的主要技术难点,针对这一系列难点,提出了以下解决方案。

1)针对蓟县系顶部风化壳漏失严重卡层困难的施工难题,提出了加深一开、膨胀管封隔和调整为四开结构等三种井身结构优化设计方案,均可解决风化壳漏失导致的“上塌下漏”等复杂情况。

2)清水充空气正循环钻井工艺、气举反循环钻井工艺以及气举正循环钻井工艺等三种欠平衡钻井工艺能够有效控制目前碳酸盐岩井段持续漏失所造成的施工不利因素。基于层次分析法建立了三种工艺的评价优选模型,通过具体案例论述证明了模型的可靠性,可用于实际施工时优选最适用的工艺技术。

3)通过现场应用效果分析提出的易斜地层井眼轨迹控制方案、取芯钻具和钻头优选方案实证有效,在一定程度上有利于指导现场解决区域地热井井斜超标、取芯收获率低和钻头寿命短的问题。