球磨机衬板磨损对物料研磨效果的影响研究

2023-09-24张志勇刘云峰符惜炜杨柳松

张志勇,刘云峰,符惜炜,杨柳松

1中信重工机械股份有限公司 河南洛阳 471039

2洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

3智能矿山重型装备全国重点实验室 河南洛阳 471039

衬板是球磨机的重要组成部分,是保证球磨机正常工作的关键部件之一。由于球磨机衬板的工作环境十分恶劣,且工况复杂多变,因此球磨机衬板磨损是一个极其复杂的过程,涉及的因素非常多[1]。球磨机在工作时,安装在筒体内表面的衬板不仅要承受研磨介质的冲击、研磨,还要承受矿浆腐蚀带来的损耗。因此,在保证球磨机正常工作的条件下,如何减少筒体衬板的磨损,增加筒体衬板的使用时间,为企业提质增效,就成了一个重要的研究方向。

当前,不少企业、高校从各个不同方向上对球磨机衬板的材料性能、磨损机理、结构以及使用参数等开展研究,取得了不少的成果。满达虎等人[2]研究了不同的冲击功数值对球磨机衬板冲击腐蚀性能的影响,得到了冲击功对材料的冲击腐蚀机理有重要影响的结论;赵亮等人[3]研究了球磨机衬板的形状对设备工作效率的影响,得出不同的衬板形状不仅会对运动介质的运动轨迹产生影响,还会对磨机的功率产生较大影响的结论;汪滋润等人[4]从耦合计算的角度,通过 EDEM-FEM 的耦合,研究了球磨机在不同转速下,衬板在研磨介质作用下的应力变化。

综上可知,目前对于球磨机筒体衬板的研究大多数集中在了衬板的本身,无论是对衬板材料的性能提升研究,还是对衬板截面的优化设计研究皆是如此。没有人研究在筒体衬板不同的磨损阶段,矿石物料被研磨的效果是如何变化的,对球磨机系统的运行功率有何影响,以及如何确定筒体衬板需更换的临界时间点等。笔者详细研究了在球磨机筒体衬板不同的磨损阶段,球磨机一些关键指标的变化规律,增加对球磨机运行机理的了解。

1 球磨机筒体衬板磨损规律及计算模型说明

球磨机筒体衬板在工作时,随着使用时间的增加,其磨损具有一定的规律性。因此,为了准确计算球磨机内研磨介质在筒体衬板不同的磨损阶段,其运动的变化规律,就需要对筒体衬板在整个工作周期内不同阶段的磨损情况进行跟踪研究。基于这种研究思路,笔者采用三维激光扫描仪,对球磨机筒体衬板不同的磨损阶段进行三维扫描,得到不同阶段筒体衬板磨损的拟合截面如图1 所示。

图1 球磨机筒体衬板不同磨损阶段截面Fig.1 Sections of different wear stages of shell liner for ball mill

按照图1 实测的衬板磨损截面,进行计算模型的三维造型,共得到球磨机筒体衬板的 7 种计算磨损模型。由于球磨机筒体衬板在筒体内的分布规律是完全一致的,因此为了缩短计算时间,提高计算效率,在进行球磨机计算模型三维造型时,只取 1 000 mm长的一段筒体作为研究对象[5],通过设置“周期性边界条件”来模拟其余筒体的影响。

2 计算条件

需要说明的是,笔者所列的计算条件分为磨机模型与运行参数条件和 EDEM 软件计算需要设置的条件。

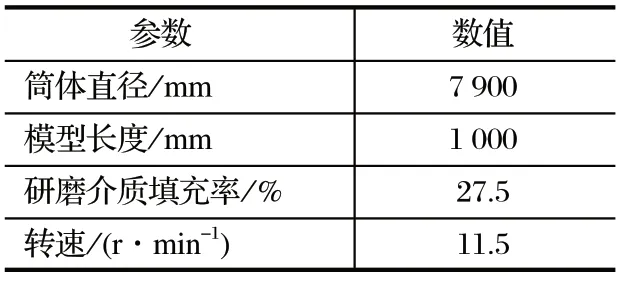

磨机模型与运行参数条件的具体数值如表1、2所列。在离散元 EDEM 软件中,常需要设置的参数包含:研磨介质的泊松比、剪切模量、密度、介质与介质之间的动摩擦因数和静摩擦因数、恢复系数等,具体数值如表3 所列。对于计算中出现的不同材料,都需要在计算之前对材料性能参数做出说明。这里由于磨机筒体和研磨介质所用的材料一样,所以材料参数只列出一种。

表1 球磨机尺寸参数Tab.1 Size parameters of ball mill

表2 研磨介质级配参数Tab.2 Gradation parameters of grinding medium

表3 EDEM 分析需要设置的条件Tab.3 Conditions to be set for EDEM analysis

3 研究结果分析

按照上述计算条件,分别对球磨机筒体内研磨介质的运动规律进行研究计算,得到了球磨机在筒体衬板的不同磨损情况下,内部研磨介质的运动规律。要研究衬板的磨损变化对球磨机运行状态的影响,还需要对这些计算数据一一进行分析。笔者将从球磨机内研磨介质的宏观运动状态、运行功率、高速研磨介质所占比例等方面开展数据分析。

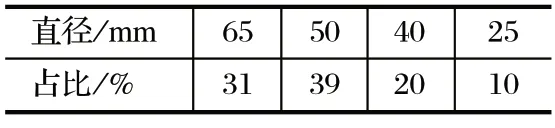

3.1 筒体衬板不同的磨损状态对球磨机宏观状态影响

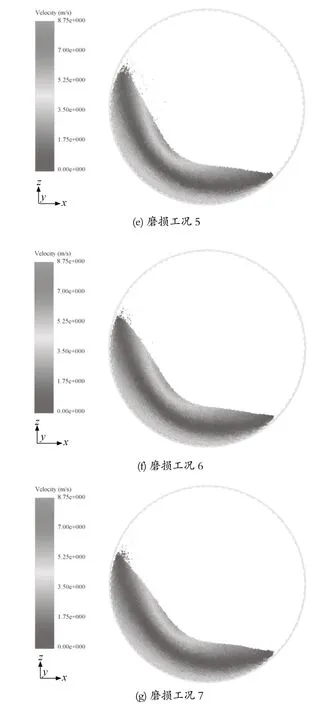

通过将 7 种不同磨损状态下的筒体衬板内研磨介质的运动状态进行对比,可以发现:球磨机筒体衬板的磨损状态对设备内研磨介质的运动状态影响很大,如图2 所示。

图2 不同磨损工况计算对比Fig.2 Comparison of calculation for different wear conditions

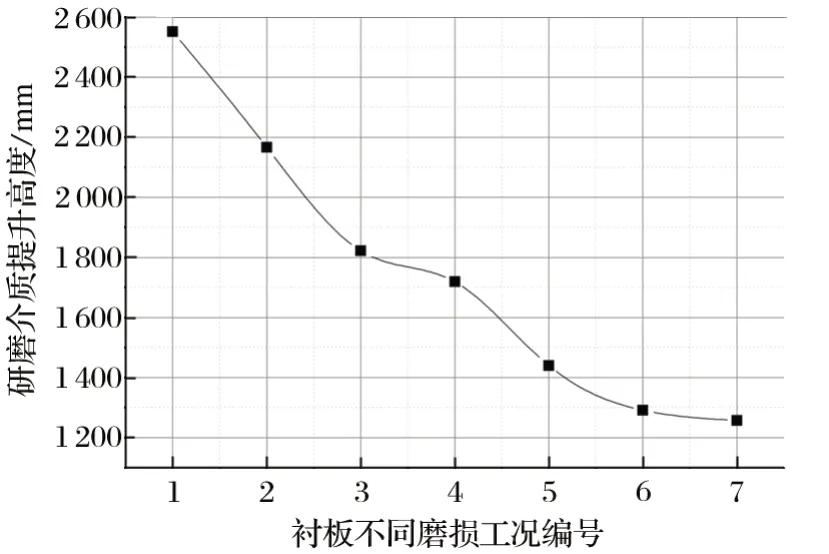

由图2 可知,随着筒体衬板磨损量加大,宏观上可见的衬板带料能力下降很快,球磨机内的研磨介质由开始的被抛起状态转变为滑动状态。这一点也可以从不同工况下,研磨介质被提升的最大高度值的变化中看到。将上述 7 种工况下研磨介质被提升的最大高度值 (筒体中心以上) 输出,具体结果及变化曲线如表4、图3 所示。

图3 球磨机内物料提升高度 (筒体中心以上) 变化曲线Fig.3 Change curve of material lifting height (above the center of shell) inside ball mill

表4 不同工况下球磨机内物料提升高度 (筒体中心以上)Tab.4 Lifting height of materials inside ball mill under different working conditions (above the center of shell)

由图3 可以看出,在筒体衬板的磨损过程中,研磨介质被提升的最大高度值一直处于下降状态,这和图2 所展示的结果是一致的。但由于球磨机内物料的研磨主要依靠的是研磨介质之间的相互滑动,因此不能简单地以此判断球磨机的研磨能力处于下降状态,还需通过其他具体数据指标综合判断。

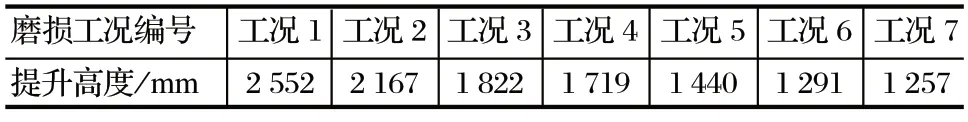

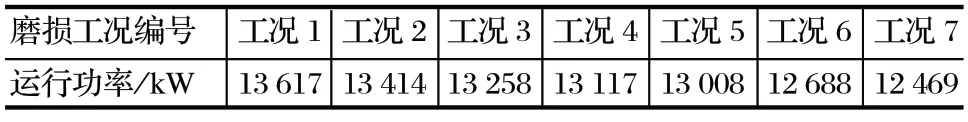

3.2 筒体衬板不同的磨损状态对运行功率的影响

研究球磨机筒体衬板磨损对物料研磨能力的影响,还可以从设备的运行功率上进行分析。运行功率的变化直接反映了设备对物料输出能量上的变化,也就说明了球磨机对物料研磨能力的变化。基于此种分析思路,输出 7 种不同磨损工况下的设备运行功率,具体计算数值如表5 所列。需要说明的是,表5 中的运行功率数值已经按照实际球磨机长度等比例扩大。

表5 不同工况下设备的运行功率Tab.5 Operating power of equipment under different working conditions

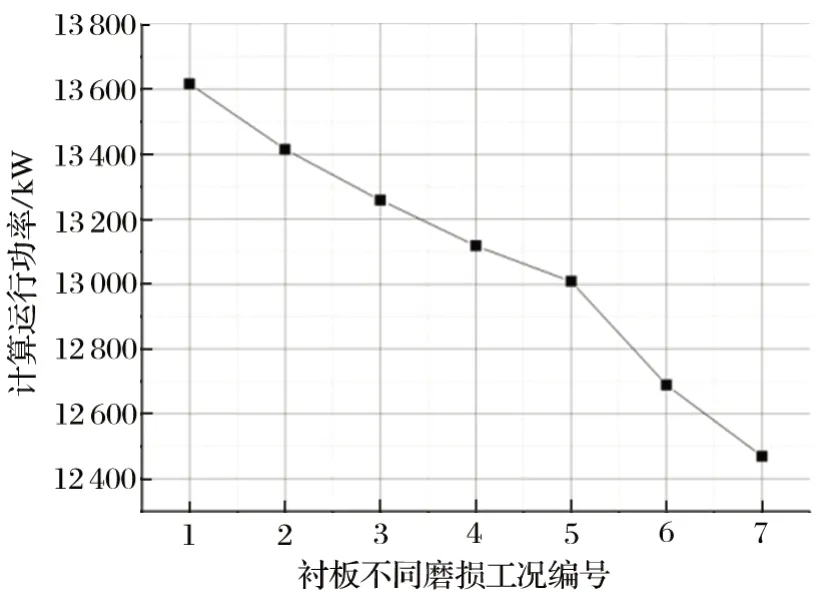

对表5 中的数据进行处理分析,得到了球磨机计算运行功率随筒体衬板磨损程度的变化曲线,如图4所示。

图4 球磨机计算运行功率随筒体衬板磨损程度的变化曲线Fig.4 Change curve of calculated operating power of ball mill with wear degree of shell liner

由图4 可以看出,随着球磨机筒体衬板的磨损,整体设备的运行功率在逐渐下降。当衬板磨损到一定程度后 (如图4 中的工况 5),球磨机运行功率会随着磨损量增加急剧下降。这说明设备内的输入能量从此处开始处于一个快速下降的状态,由于设备的固有机械消耗功率在运行过程中保持稳定,也就说明从此处开始,球磨机内的物料研磨效率下降速度加快。这对于监控设备运行状态有益,提示从此时开始需要关注设备的筒体衬板磨损,根据现场情况考虑筒体衬板的更换时机。

3.3 筒体衬板的磨损状态对研磨效果的影响

由3.2 可知,随着球磨机筒体衬板的磨损,设备的运行功率在某一时刻快速下降,间接提示了设备内研磨效率在下降。但这也只是从宏观输入功率方面反映出来的设备内研磨情况的整体变化,而每一磨损阶段产生的具体变化,还需要从其他方面具体分析。

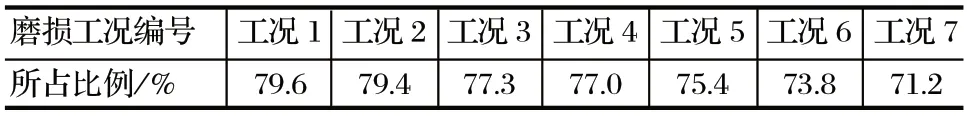

球磨机在运行过程中,研磨介质相互间滑动越剧烈,研磨作用就越强。因此,球磨机内高速滑动的介质粒子所占比例大小,能反映出球磨机内研磨作用的变化。根据球磨机实际研磨情况,这里定义滑动速度大于 1.5 m/s 的研磨介质为高速滑动介质。基于这种研究思路,输出 7 种不同衬板磨损工况下高速介质所占比例数值,结果及变化曲线如表6、图5 所示。

图5 球磨机内高速研磨介质占比变化曲线Fig.5 Change curve of proportion of high-speed grinding medium inside ball mill

表6 不同工况下球磨机内高速研磨介质占比Tab.6 Proportion of high-speed grinding medium inside ball mill under different working conditions

由图5 可知,球磨机筒体衬板由工况 1 磨损到工况 2,虽然衬板磨损量比较大,但计算域内高速研磨介质的比例数值几乎没有变化;而由工况 2 磨损到工况 3,计算域内高速研磨介质的比例数值突然加速下降。结合图1 中球磨机筒体衬板磨损截面图可以发现,从工况 1 到工况 2,虽然衬板的磨损量很大,但磨去的材料仅是衬板提升条的一侧凸起,衬板提升条的凸起高度并没有变化;而由工况 2 到工况 3,随着磨损量的加大,衬板提升条的凸起高度开始下降,由此导致了球磨机内高速研磨介质的比例数值突然下降。这些现象说明,影响球磨机内高速研磨介质所占比例的关键因素是筒体衬板提升条的凸起高度。一旦衬板提升条凸起高度因磨损开始产生变化,球磨机内高速研磨介质所占比例的下降速度基本保持一个数值,持续下降。

4 结论

通过研究球磨机筒体衬板磨损的过程中,研磨介质被提升的高度、运行功率及高速研磨介质所占比例的变化,得到了如下结论:

(1) 在球磨机筒体衬板的磨损过程中,研磨介质被提升的最大高度值一直处于下降状态;

(2) 随着球磨机筒体衬板的磨损,设备的运行功率逐渐下降,当衬板磨损到一定程度后,球磨机运行功率会加速下降,这对于监控设备运行状态是有益的;

(3) 球磨机内高速研磨介质所占比例的关键影响因素是筒体衬板提升条的凸起高度。