基于离散元的刮板输送机中部槽中板磨损仿真分析

2023-09-24周子杨

张 丹,周子杨

黑龙江科技大学机械工程学院 黑龙江哈尔滨 150022

中国 90% 以上的煤矿生产作业是在地下进行,生产设备面临工作环境恶劣、工况条件苛刻、运行时间长、润滑条件差等难题,因此,由关键零部件磨损造成设备磨损失效的现象极其严重[1]。在长期的运行过程中,中部槽会受到严重磨损,由此引发的设备故障和安全事故时有发生,给维修及保养带来极大困难,经济成本消耗巨大[2-3],因此中部槽的抗磨性能对刮板输送机在工作面的可靠性和使用寿命有着直接影响[4-5]。

中部槽作为刮板输送机的核心部件,在运输过程中承受来自煤、矸石、刮板链及刮板的剧烈摩擦。我国煤矿开采的煤矸石产率在 5%~ 10% 之间,洗煤厂洗原煤的含矸率在 18%~ 20% 之间[6],由于煤与矸石在硬度、抵抗冲击破碎的能力上存在较大差异,含矸率决定了中部槽磨损的剧烈程度[7]。近年来众多学者对中部槽磨损进行了大量研究,并取得了丰硕的研究成果。当刮板推送前进时,仅由煤岩颗粒与中板形成的磨损为两体磨粒磨损;当散料作为磨粒介质进入刮板、刮板链与中部槽等相对运动的零部件之间时,形成的磨损为三体磨粒磨损[8]。有学者研究了含矸率、含水率、煤散料粒径、刮板链速度、法向载荷等多因素对中部槽的磨损影响,弥补了中部槽摩擦学在磨损理论分析中的不足[9],这对中部槽磨损分析有所帮助;另外在考虑不同煤种的影响下,应用离散元法分析煤散料运输状态,是分析中部槽磨损的重要过程[10];也有研究表明,链轮参数、刮板材质均是影响中板磨损的因素[11]。

前人对中部槽磨损研究已较为深入,但对于中部槽磨损的相关研究,一般仅将煤颗粒自身物理特性作为主要磨损因素,且仅进行了定性分析,缺少结合不同因素下数值模拟技术的定量分析。

1 刮板输送机中部槽中板磨损模型

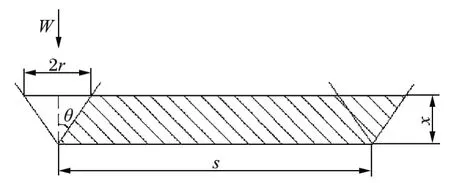

Archard 磨损理论是基于刮板输送机中部槽中板表面与煤散料相接处时,接触表面有多个表面微凸体接触作用的假设[12],从微观层面分析中板产生的磨损可应用累计方法,将推煤工作分为多个工作周期,与仿真相结合预测元件磨损量。接触应力与相对滑移距离对中板磨损体积的影响表示为

式中:V为中板磨损体积,mm3;K为接触磨损常数,mm2/N;W为中板所受平均法向载荷,N;H为中板表面硬度;s为磨粒的滑移行程,mm。

磨粒磨损的简化模型如图1 所示。

图1 磨粒磨损模型Fig.1 Model of abrasive wear

将中板表面存在的硬质凸起煤磨粒或者参与磨损的其他硬质颗粒看作圆锥体,当磨粒受到法向载荷W时,硬质磨粒的一部分会镶嵌到中板的接触表面;当磨粒与中板接触表面产生滑移行程s时,中板的接触表面形成微观切削效果[9]。建立简化磨损模型为

式中:r为磨粒圆锥体底面半径,mm;x为压痕深度,mm。

由上述模型可知:中板的磨损体积与中板所受的法向载荷W、磨粒的滑移行程s成正比,与中板材料的硬度、磨粒圆锥锥角成反比。此磨损模型与Archard 磨损模型中各因素造成的影响趋势相符。假设在中板磨损面的任意节点q处,K在每次磨损中呈现出的性质相同,中板所受法向载荷W为煤颗粒与矸石自重,在此种工况下发生了第 ΔN次磨损后,磨损总体积表示为

式中:Vq,n为磨粒在中板节点q处所产生n次增量步的磨损总体积,mm3;Vq,n-1为磨粒在中板节点q处所产生n-1 次增量步的磨损总体积,mm3;Wq,n为磨粒在中板节点q处第n次增量步的法向载荷,N;Δsq,n为磨粒在中板节点q处第n次增量步的相对滑移增量,mm。

2 基于 EDEM 的刮板输送机中部槽中板磨损仿真

2.1 刮板输送机中部槽三维模型参数

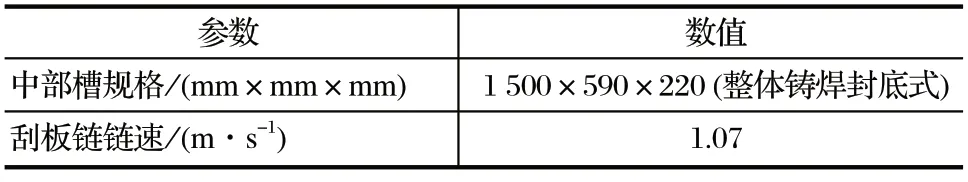

以SGZ630/220 型刮板输送机作为研究对象,表1 所列为 SGZ630/220 型刮板输送机的基本配置。

表1 SGZ630/220 型刮板输送机技术参数Tab.1 Technical parameters of SGZ630/220 scraper conveyor

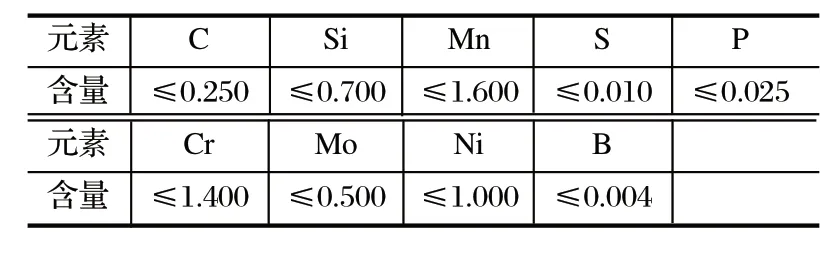

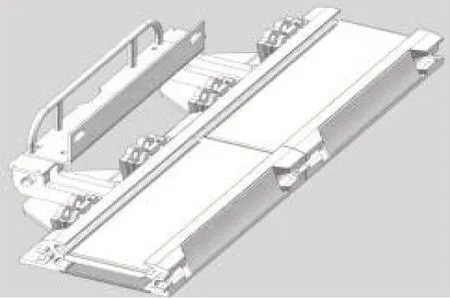

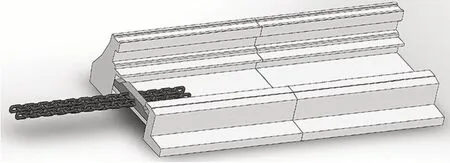

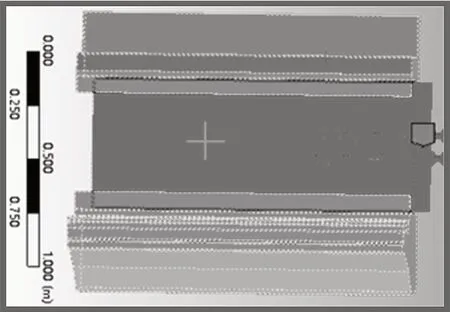

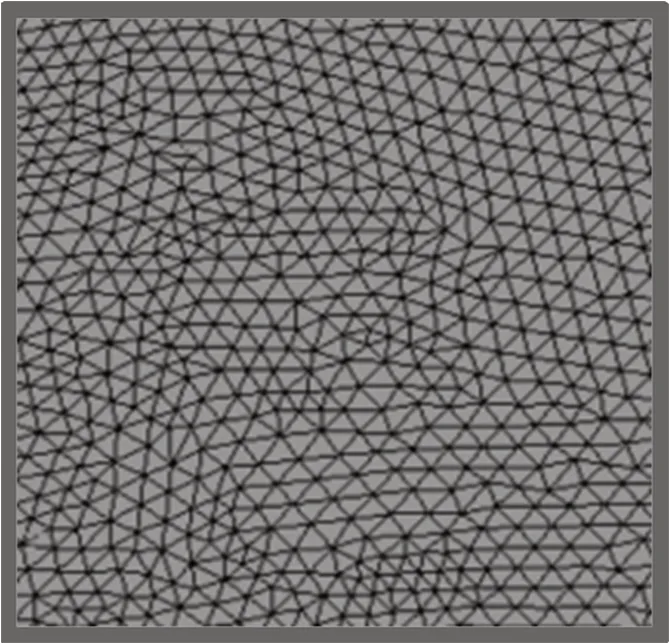

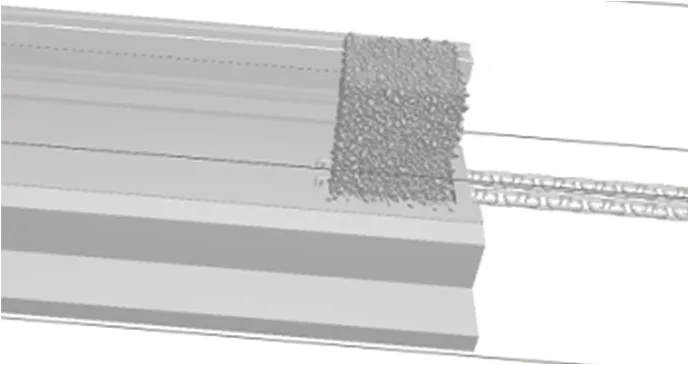

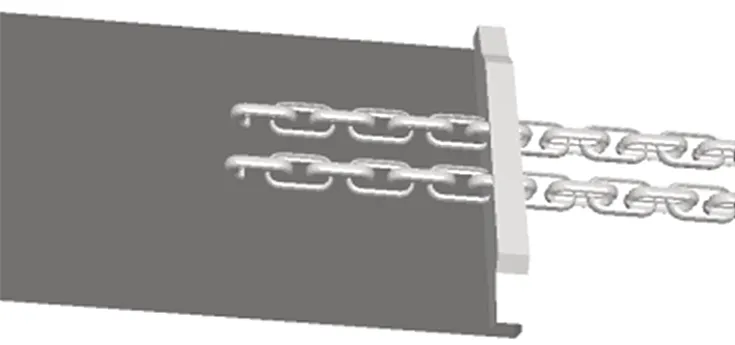

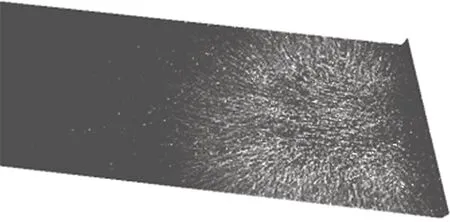

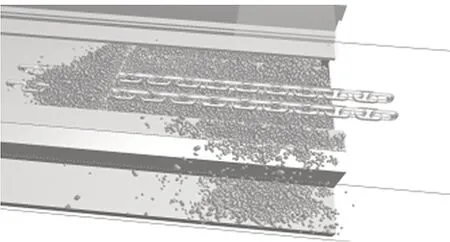

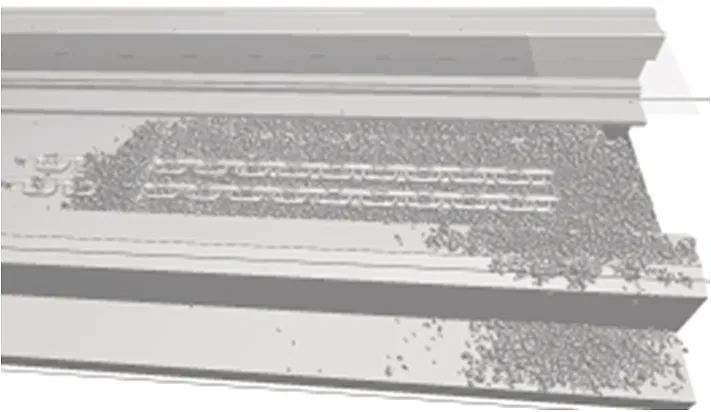

该型号刮板输送机的中板材料为 NM400,泊松比为 0.3,材料密度为 7 910 kg/m3,屈服强度约为 738 MPa。中部槽的结构主要包括中板、底板、槽帮等[13]。参照 SGZ630/220 型刮板输送机建立三维模型,在 SolidWorks 中建立其简化模型。图2 所示为 SGZ630/220 型刮板输送机中部槽三维模型,图3所示为 SGZ630/220 型刮板输送机中部槽简化三维模型。由于 EDEM 中网格较为稀疏,无法观测到中板的磨损分布,通过 Ansys Mesh 划分更加细致的网格,得到刮板输送机中部槽简化三维模型的有限元模型 (见图4),图5 为输送机中板平面的三维有限元模型局部放大图。对刮板输送机中部槽网格模型进行赋值,将模型中的刮板与中部槽视为各向同性材料,均采用表2 所列的 NM400,其密度为 7 910 kg/m3,弹性模量为 7 100 MPa,泊松比为 0.3。

表2 NM400 的化学成分Tab.2 Chemical composition of NM400 %

图2 SGZ630/220 型刮板输送机中部槽三维模型Fig.2 3D model of middle groove of SGZ630/220 scraper conveyor

图3 SGZ630/220 型刮板输送机中部槽简化三维模型Fig.3 Simplified 3D model of middle groove of SGZ630/220 scraper conveyor

图4 刮板输送机中部槽有限元模型Fig.4 Finite element model of middle groove of scraper conveyor

图5 有限元模型局部放大Fig.5 Partial enlargement of finite element model

2.2 矸石颗粒、煤颗粒的三维模型

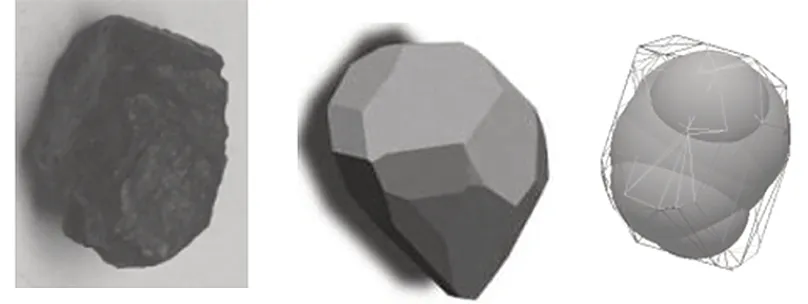

煤颗粒的物理特性对中部槽的磨损有着重要影响。生成的颗粒尺寸过大,会导致颗粒生成失败的次数变多,难以生产有效颗粒数。从仿真设备的尺寸大小考虑,并查阅相关文献 [14-16],不同开采条件下原煤粒径分布有差异,考虑到仿真中各颗粒的粒径能接近真实,确定煤散料颗粒粒径范围为 20~ 45 mm,并利用筛网筛分出煤颗粒的大颗粒 (粒径为 40~ 45 mm)、中颗粒 (粒径为 25~ 40 mm) 和小颗粒 (粒径为 20~ 25 mm);同时根据试验方案[16]参考,得到矸石颗粒粒径级配的大颗粒 (粒径为 15~ 20 mm)、中颗粒 (粒径为 10~ 15 mm) 和小颗粒 (粒径为 0~ 10 mm)。针对煤岩颗粒的实际形态特征建立煤岩三维模型。图6 所示为矸石颗粒基础模型,粒径约为 12 mm,泊松比为 0.35,剪切模量为 500 MPa,密度为2 600 kg/m3。图7 所示为煤颗粒基础模型,粒径约为5 mm,泊松比为 0.33,剪切模量为 470 MPa,密度为1 500 kg/m3。

图6 矸石颗粒模型Fig.6 Model of gangue particle

图7 煤颗粒模型Fig.7 Model of coal particle

SGZ630/220 型刮板输送机的额定输送量为 97.22 kg/s。参考试验研究基础[17],将煤颗粒生成速度设置为 90 kg/s,刮板推送的方向设定为x正方向,与x方向水平垂直且与x轴正方向逆时针夹角为 90°的方向为y正方向,竖直方向为z正方向。煤颗粒的初速度在x方向为 1 m/s、y方向为 0 m/s、z方向为 -0.2 m/s,仿真时间约为 3 s,磨损常数为 1.0×10-12mm2/N。在仿真中将煤与煤之间的恢复系数设置为 0.5,静摩擦因数设置为 0.6,滚动摩擦因数设置为 0.05;将煤与中板之间的恢复系数设置为 0.5,静摩擦因数设置为 0.4,滚动摩擦因数设置为 0.05。

2.3 刮板输送机中部槽中板磨损仿真结果

中板仿真结束后所呈现的磨损量可表述为:单位体积的磨损量与单位面积之比,即磨损深度。根据上述仿真参数,模拟中部槽磨损仿真试验,可将刮板输送机的工作过程分为 3 个阶段。

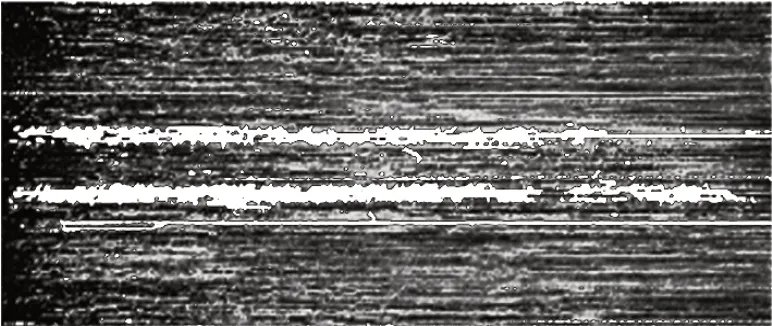

第1 阶段为落煤阶段:0~ 0.24 s 时,为落煤还未接触中板阶段 (见图8),图9 所示为该阶段中板的磨损云图,中板磨损云图上未见灰色外其他颜色,因此中板未产生磨损;0.24~ 1.00 s 时,为煤颗粒掉落后接触到中板阶段,此时落煤在中板上形成堆积角 (见图10),图11 所示为该阶段中板的磨损云图,中板磨损云图右侧有白色冲击点,煤颗粒对中板右侧产生轻微的冲击磨损。

图8 0.24 s 时颗粒生成模拟Fig.8 Simulation of particle generation at 0.24 s

图9 0.24 s 时中板的磨损云图Fig.9 Wear contour of middle plate at 0.24 s

图10 1.00 s 时颗粒生成模拟Fig.10 Simulation of particle generation at 1.00 s

图11 1.00 s 时中板的磨损云图Fig.11 Wear contour of middle plate at 1.00 s

第 2 阶段为初始运输阶段:1.00 s 后刮板开始工作,如图12 所示,此时煤料堆积最严重,煤颗粒与中板接触面积最小,图13 所示为该阶段中板的磨损云图,刮板从中板右侧开始推送煤料,右侧产生了较为明显的摩擦痕迹,图13 中白色区域为磨损较严重部位。刮板通过单块中板用时约为 1.42 s,1.00~ 2.40 s 刮板开始作业,中板产生摩擦磨损。

图12 2.04 s 时颗粒生成模拟Fig.12 Simulation of particle generation at 2.04 s

图13 2.04 s 时中板的磨损云图Fig.13 Wear contour of middle plate at 2.04 s

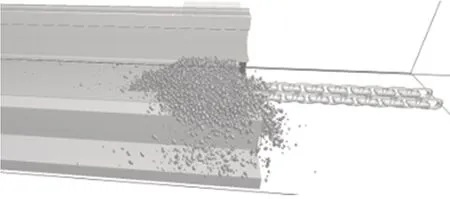

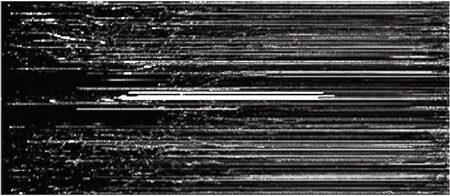

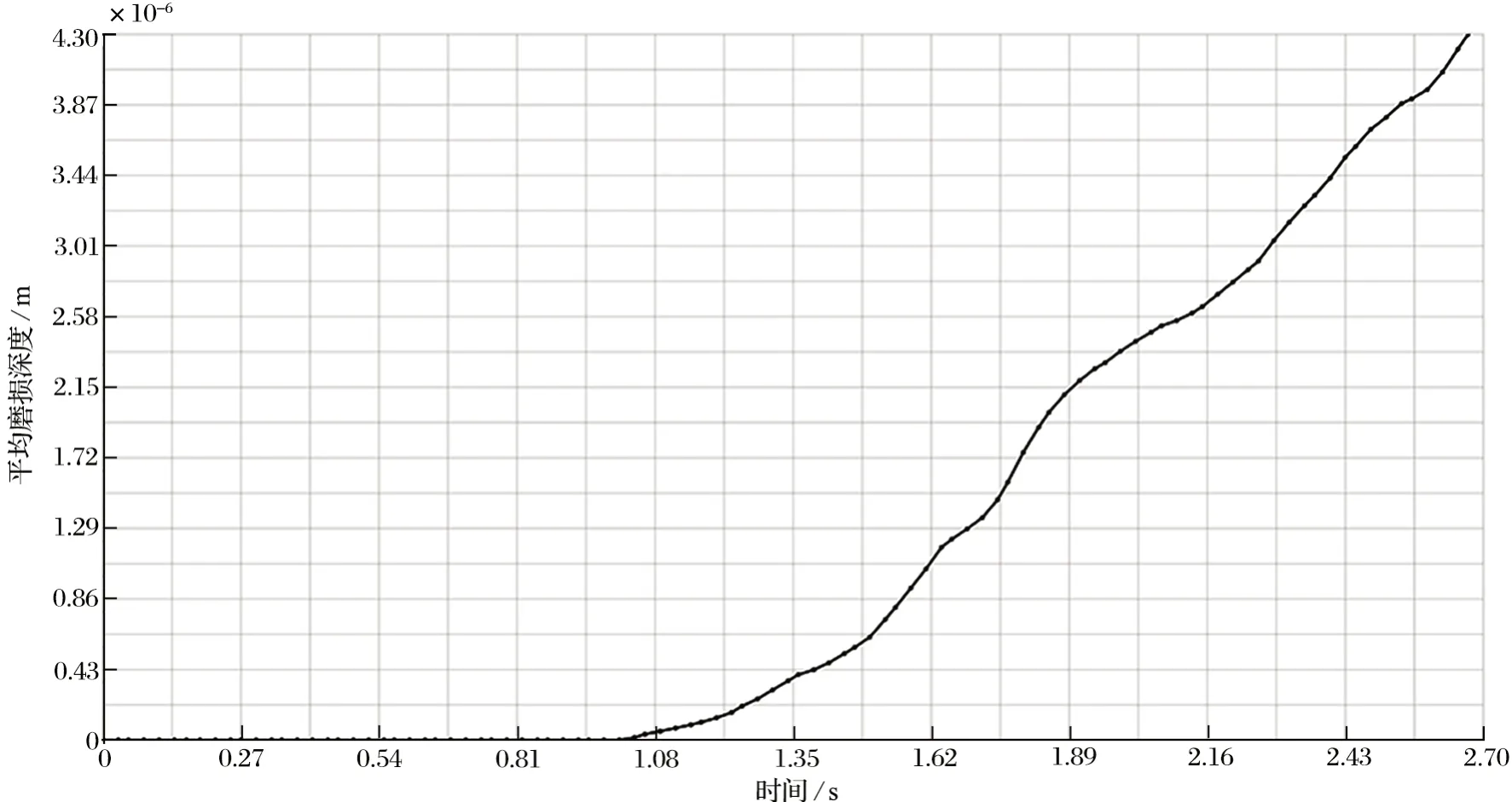

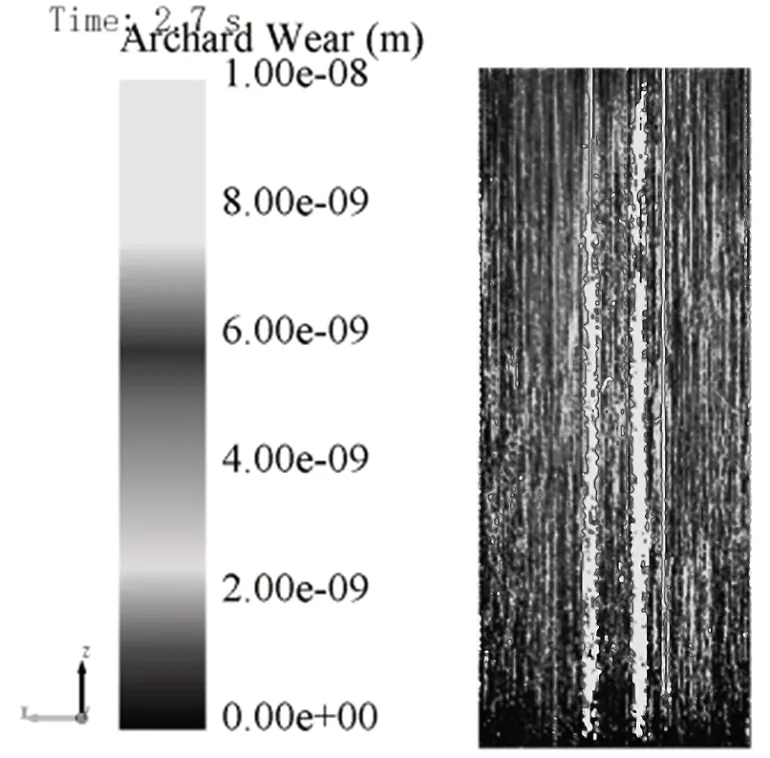

第3 阶段为稳定运输阶段:2.40 s 后刮板运输逐步稳定,该阶段模拟效果如图14 所示,图15 所示为该阶段中板的磨损云图,此时链道下方区域由于刮板链夹杂着煤料的摩擦,白色区域更为突出,磨损更严重。当刮板输送机运行至 2.62 s 时,中板的平均磨损达到 4.28×10-6mm,平均磨损深度增大趋势逐渐平稳。图16 所示为中板平均磨损深度曲线。

图14 2.45 s 时颗粒生成模拟Fig.14 Simulation of particle generation at 2.45 s

图15 2.45 s 时中板的磨损云图Fig.15 Wear contour of middle plate at 2.45 s

图16 中板平均磨损深度曲线Fig.16 Curve of average wear depth of middle plate

3 个阶段结束后,中板磨损云图如图17 所示,链道下方较其他部位磨损更加严重,证明中板、刮板链以及煤颗粒之间形成的三体磨损会对中板整体磨损有着较大影响,这与实际工况下中部槽中板磨损最严重的部位所在情况较为符合。参考试验研究基础[18],经推算在模拟试验过后产生磨损深度约为 4.38×10-6mm,仿真结果与试验结果相近,可作为参考依据。由于煤渣会滞留在磨损槽中进一步形成三体磨损,从而扩大磨损深度,加大磨损体积,使中板的使用寿命大幅度缩减,经式 (3) 推算可得,5 个月后,中板的平均磨损深度约为 33.41 mm,中板的过煤量约为 78.72 万 t。

图17 中板磨损云图Fig.17 Wear contour of middle plate

3 不同因素下中板磨损分析

3.1 单一因素对中板磨损深度影响分析

对煤颗粒硬度、含矸率、煤颗粒粒径三者进行六等水平划分,让刮板输送机在多参数下进行仿真,得到刮板输送机中部槽中板在三因素、六等差水平下的平均磨损深度,并得出中板磨损影响三因素的权重。

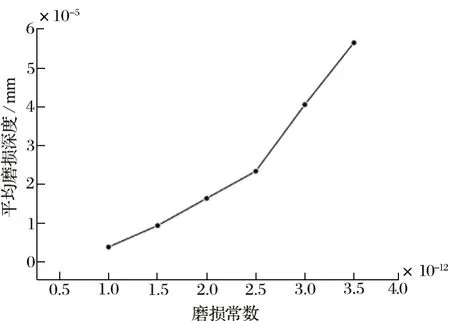

3.1.1 煤颗粒硬度对中板磨损的影响

由式 (1) 可知,磨损常数K会影响磨损体积,磨损常数通常与煤的物理性质相关,在理论计算上,磨损常数K能体现煤颗粒硬度,磨损常数通常在 0.8×10-12~ 4.0×10-12mm2/N 之间[19],分别取1.0×10-12~ 3.5×10-12mm2/N,等差为 0.5×10-12mm2/N的 6 组参数,得到平均磨损深度分别为 3.82×10-6、9.36×10-6、1.64×10-5、2.34×10-5、4.06×10-5、5.66×10-5mm。各磨损常数下中板产生的平均磨损深度曲线如图18 所示。由图18 可知,中板平均磨损深度与煤颗粒硬度成正比,同组仿真中,磨损常数由 1.0×10-12mm2/N 增大到 3.5×10-12mm2/N,中板的平均磨损深度增大了约 14 倍,随着磨损常数持续增大,中板平均磨损深度增大幅度逐渐平稳。结果表明,被开采煤的物理特性不同,对中板造成的磨损影响也有所区别,煤颗粒的硬度越高,对中板的切削作用越明显,造成的磨损越严重。

图18 各磨损常数下平均磨损深度曲线Fig.18 Curve of average wear depth under various wear constants

3.1.2 含矸率对中板磨损的影响

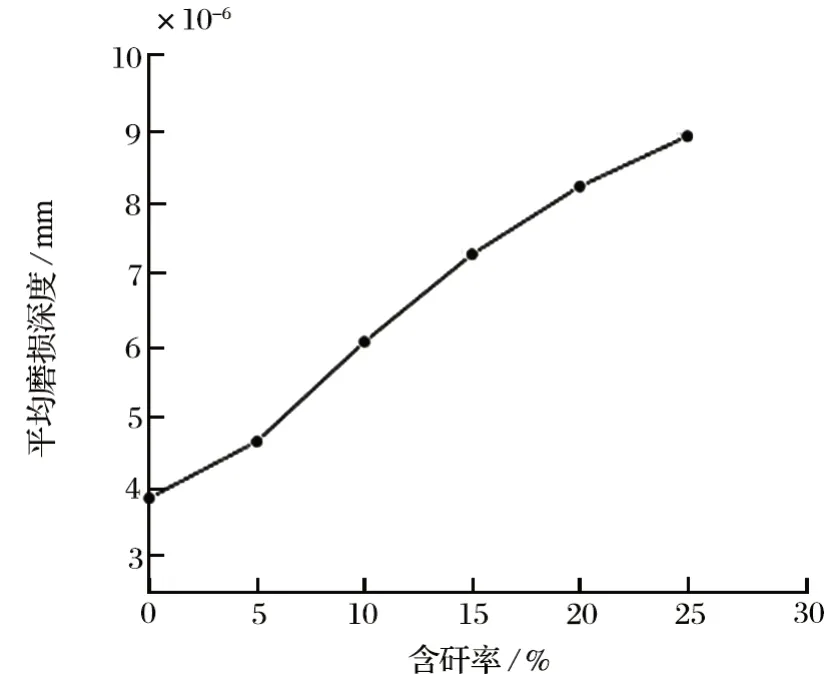

由于矸石的含量影响中部槽的磨损程度,为研究含矸率对中板的磨损影响,仿真中煤与煤之间以及煤与中板之间的接触参数均不变,添加煤与矸石之间的恢复系数为 0.5,静摩擦因数为 0.5,滚动摩擦因数为 0.05;同时将 90 kg 运输物料的含矸率分别取 0~ 25%,等差为 5% 的 6 组参数,得到平均磨损深度分别为 3.82×10-6、4.62×10-6、6.03×10-6、7.27×10-6、8.23×10-6、8.94×10-6mm。不同含矸率下平均磨损深度曲线如图19 所示。由图19 可知,中板平均磨损深度与含矸率成正比,同组仿真中,当含矸率从 0 增大到 25% 时,中板磨损深度增大了约 2倍,含矸率与平均磨损深度成正比且趋势稳定。由于矸石的硬度高于煤的硬度,在不同的开采环境下,运输物料中含矸率越高,对中板造成的磨损越严重。

图19 各含矸率下平均磨损深度曲线Fig.19 Curve of average wear depth under various gangue contents

3.1.3 煤颗粒粒径对中板磨损的影响

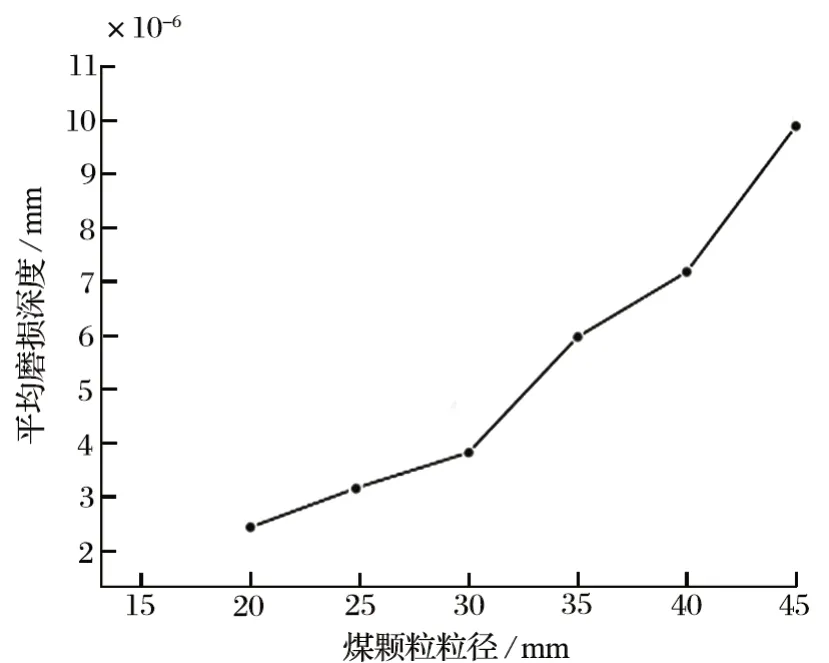

由于平均粒径的增加会对磨损产生直接影响[20],为研究煤颗粒粒径对中板磨损的影响,煤颗粒粒径分别取 20~ 45 mm,等差为 5 mm 的 6 组参数,此时中板产生的平均磨损深度分别为 2.43×10-6、3.18×10-6、3.82×10-6、5.97×10-6、7.18×10-6与9.89×10-6mm。各煤颗粒粒径下平均磨损深度曲线如图20 所示。由图20 可知,中板平均磨损深度与煤颗粒粒径成正比,同组仿真中,煤颗粒粒径从 20 mm 增大到 45 mm,中板平均磨损深度增大了约 4 倍。由于煤颗粒粒径越大,煤颗粒自身质量就越大,单颗煤块与同质量的散煤相比,与中板的接触面积更小,因此产生的局部压载更大,对中板造成的磨损越严重。

图20 各煤颗粒粒径下平均磨损深度曲线Fig.20 Curve of average wear depth under various coal particle sizes

3.2 多因素对中板磨损深度影响分析

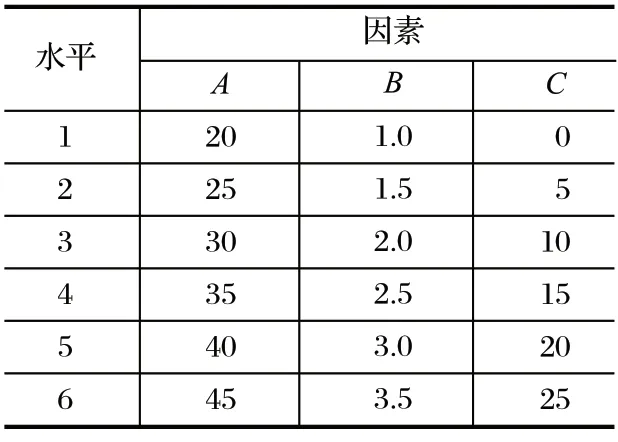

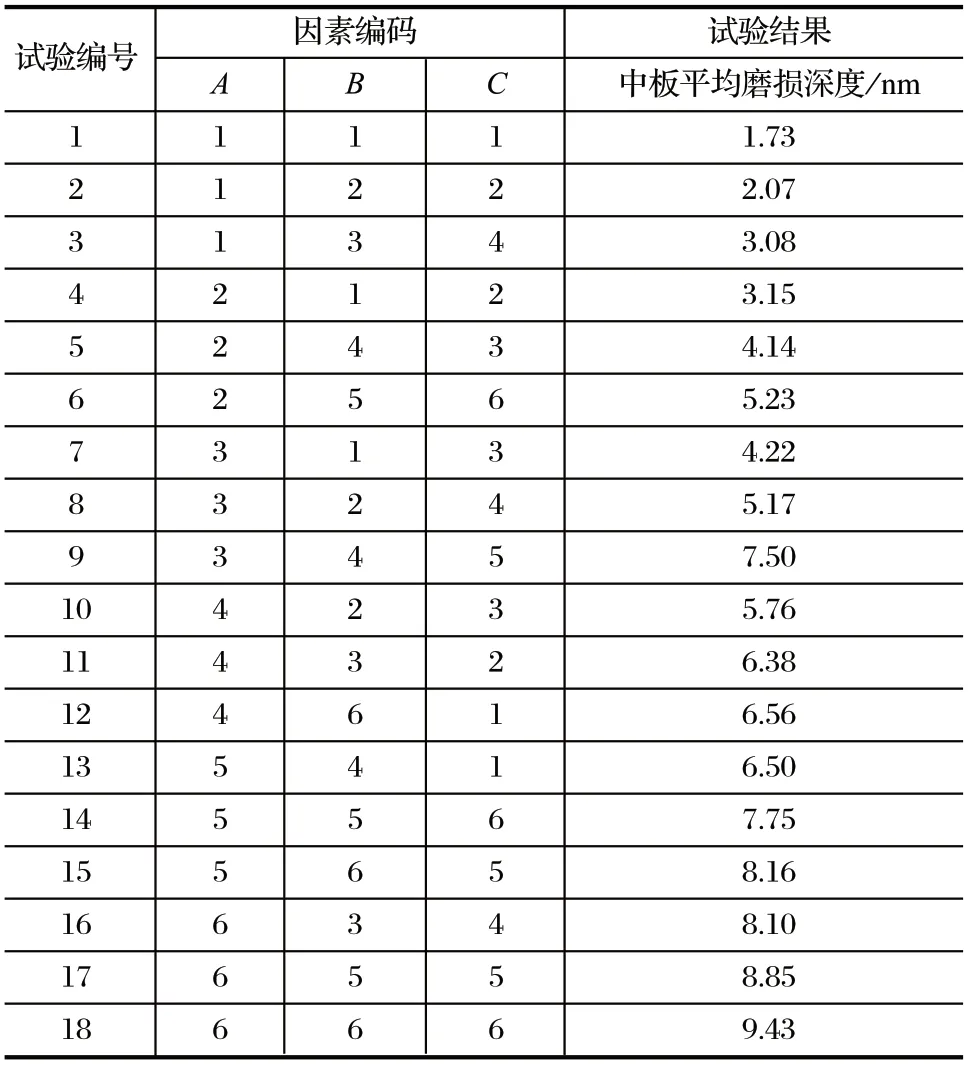

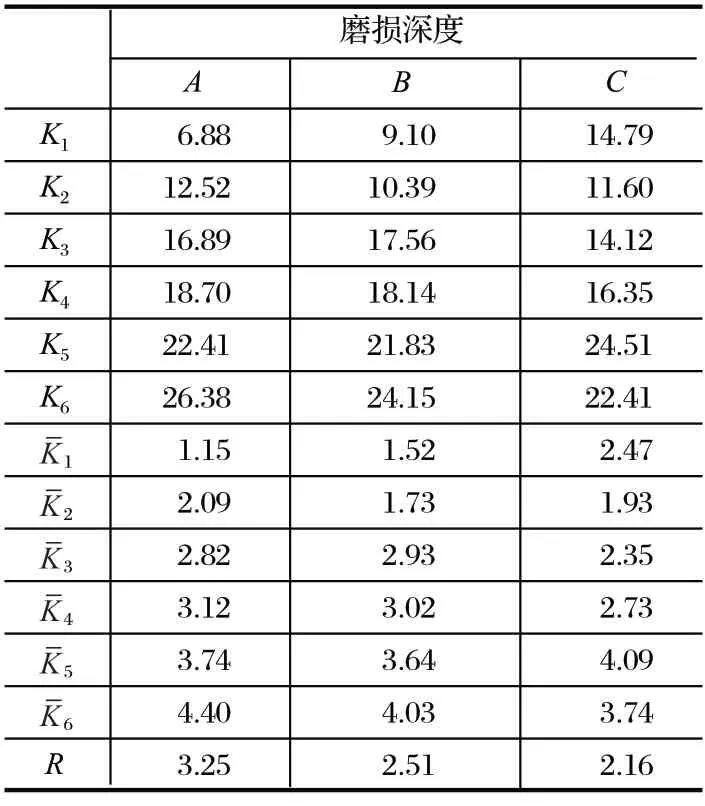

取煤颗粒粒径A、磨损常数B、含矸率C为设计因素,依据表4 中的试验配置方案,对A、B、C三因素进行正交模拟试验,正交因素水平如表3 所列,以中部槽中板平均磨损深度为评价标准,对试验结果进行极差分析,结果如表5 所示。其中Ki为因素水平之和 (i=1,2,3,4,5,6);为因素水平均值;R为极差;S为均方差。

表3 正交因素水平Tab.3 Orthogonal factor levels

表4 试验配置方案及结果Tab.4 Scheme and results of test configuration

表5 中部槽中板磨损深度极差分析Tab.5 Range analysis of wear depth of middle plate in middle groove nm

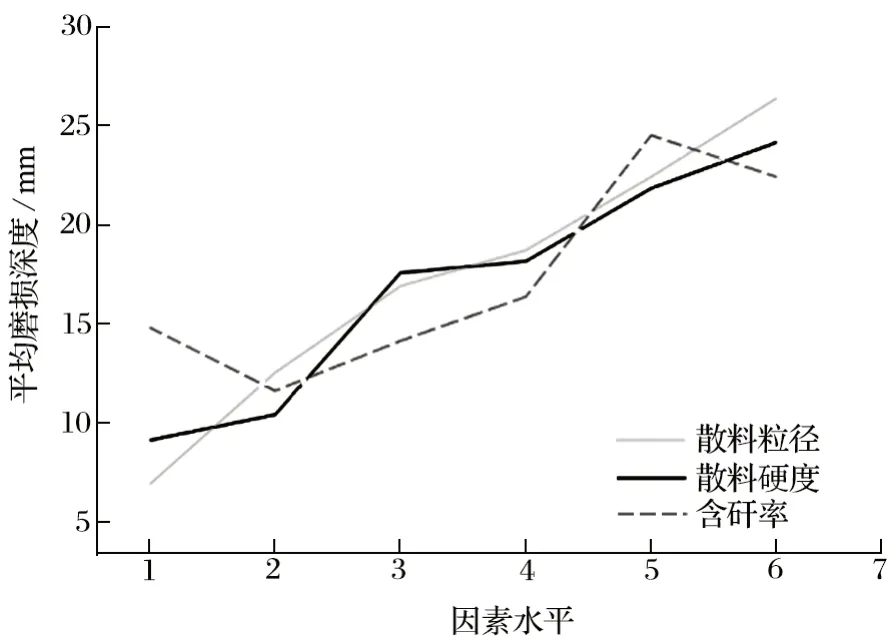

以各因素水平作为自变量,中部槽中板平均磨损深度作为因变量,经过数据处理得到各因素水平趋势如图21 所示。通过极差分析法得到中部槽中板平均磨损深度的主要影响因素,极差分析结果为R(A) >R(B)>R(C),可以看出,煤颗粒粒径对中部槽中板平均磨损影响最大,含矸率对其影响最小。中板平均磨损深度与煤颗粒粒径呈正比,是由于煤颗粒粒径越大,单块煤颗粒质量越大,单颗煤块与同质量的散煤相比,与中板接触面积更小,产生的局部压载更大,对中板造成的磨损越严重;中板平均磨损深度与磨损常数呈正比,是由于煤颗粒硬度越高,对中板的切削作用越明显,对中板造成的磨损越严重;中板平均磨损深度与含矸率呈正比,是由于矸石颗粒的硬度高于煤颗粒,因此含矸率越高,对中板造成的磨损越严重。

图21 中板平均磨损深度因素水平趋势Fig.21 Horizontal trend of average wear depth factor for middle plate

4 结论

(1) 刮板刚开始工作,煤堆稳定性被破坏,此时运输阻力最大,煤颗粒与中板的接触面积最小,中板与直接接触的煤之间产生的相对滑移距离较小,因此磨损量较小;刮板匀速工作初期,部分煤颗粒掉落至刮板链下端,形成三体磨损,此时中板磨损急剧增大;刮板匀速工作后,中板平均磨损量增幅较稳定。

(2) 随着煤颗粒粒径的增大、含矸率的提高、煤颗粒硬度的变大,中板平均磨损深度逐渐增大;在该三种因素持续增大的条件下,平均磨损深度增大的趋势逐渐平稳。

(3) 三种因素下,煤颗粒粒径对中板磨损影响最显著,磨损常数对中板磨损影响其次,含矸率对中板磨损影响最小,在生产中板过程中对其表面进行强化处理,能降低磨损常数,延长中板使用寿命。

(4) 试验表明中板、刮板链与煤颗粒之间形成的三体磨损,严重影响中板磨损,刮板输送机工作周期长,磨粒反复切削中板表面,切削过后的中板表面容易形成凹槽、坑洼,极易滞留煤炭颗粒残渣,更多煤颗粒夹杂在中板与刮板链之间,直接造成更多次的三体磨损。一方面可以对刮板链下方的中板材料进行针对性强化,延长中板使用寿命;另一方面也可以对刮板链进行拉紧,让刮板链腾空不拖行于中板,无法形成中板与刮板链夹击煤颗粒的局面,是有效减少三体磨损的方法,也是延长中板使用寿命的有效途径。