从轧件组织性能的柔性控制到钢种归并

2023-09-23支颖赵启林刘相华

支颖 赵启林 刘相华

关键词:柔性轧制;产品组织性能;钢种归并

0 引言

柔性轧制可分为两种类型:一是形状尺寸方面的柔性轧制;二是轧制中对轧件组织性能的柔性控制。实际上,后者较前者有更大的发挥空间、更广阔的应用前景。早年提出一钢多能的理念,首秦公司冯路路等将其与组织性能的柔性控制联系起来,采用同一种钢坯,生产出低合金船板、容器板、桥梁板和高层建筑用钢板,实现了一钢多能。这不仅简化了原材料和坯料管理,而且能减少不同钢种连浇带来的诸多不便以及连浇炉数,从而促进了炼钢阶段的减量化生产。在本世纪初兴起的超细晶粒钢研究热潮中,提出用同一种化学成分生产不同晶粒尺寸,获得不同力学性能产品的思想,并用Q235钢坯实验试制出200~400 MPa多种不同强度级别的产品。此后沿着这种思路继续向前发展,把实验室成果转变为生产实践。例如:天津钢铁集团花艳侠等采用普碳钢Q235B-T连铸坯,采用低温轧制及快速冷却技术,生产出Q345B 强度级别的钢板,各项力学性能均满足标准要求。宝武集团韶钢周中喜等用相同熔炼成分的Q390板坯,通过控轧控冷技术,充分发挥细晶强化作用,生產出Q390C和Q420C两种强度级别的热轧低合金高强度结构钢板,性能全部合格。而宝武集团梅钢胡恒法等系统总结了前人经验,利用产品性能柔性控制进行钢种归并,用Q345强度级别原料,采用低温终轧、低温卷取的工艺路线生产出屈服强度430 MPa、抗拉强度540 MPa, 伸长率达到30%的产品。

人们对轧制过程中轧件组织性能柔性控制的追求没有停下脚步,2021年LU Q等在国际著名期刊《Science Advances》上发表论文,提出UniSteel概念,即以单一化学成分取代已有的繁多汽车用钢品种,进一步体现出对轧制产品组织性能的柔性控制技术的深度思考。本文从产品组织性能柔性控制的基本思路及其理论基础入手,介绍其在钢种归并中的应用发展状况。

1 产品性能柔性控制的思路和原理

过去为了满足用户对不同强度级别产品的需求,往往采用调整化学成分的方法,这样就需要在炼钢、连铸、轧制过程中频繁切换钢种,会带来增加生产成本,加快稀缺资源消耗等问题,同时也增加了冶炼工序成分控制难度,使冶炼、连铸、轧制面临频繁更换钢种带来的衔接技术复杂化与管理复杂化。如果能使用集约化成分坯料,使用同一种化学成分的原料,通过改变轧制和冷却工艺得到不同性能级别的产品,上述问题将迎刃

而解。

从金属成形理论上说,这样的想法能不能做到呢?答案是肯定的。钢的性能是由其化学成分、组织和结构决定的,化学成分取决于炼钢,而组织与结构既与化学成分有关,也与生产过程密切相关。例如:连铸条件决定了铸坯初始组织的形成和偏析状况;热轧变形条件决定了轧件再结晶和相变的发生和发展,生成晶粒形态不同、占比不同的奥氏体和铁素体等组织;轧制+轧后冷却条件决定了铁素体、贝氏体、马氏体各相组织的比例和产品晶粒大小、形态和取向。由经典的Hall-Petch 公式可知,材料的屈服强度与晶粒尺寸的-1/2次方成正比,只要采用不同的工艺参数就能获得不同的晶粒尺寸,即可用同一种化学成分得到不同性能的产品。日本学者在追求晶粒细化极限的过程中曾经把普碳钢强度提高到800 MPa以上,排除那些脱离现代工业生产条件的极端做法,在我国现有炼钢和轧钢的技术装备水平能够实现的范围内,可以把普碳钢的屈服强度提高到400~500 MPa。这只是利用晶粒细化一个手段得到的结果, 而相变对性能的影响作用更大,通过控制变形和冷却条件,合理控制钢中马氏体的比例,得到性能翻一番的产品并不困难。

由炼钢得到一种化学成分的钢,经过不同工艺参数的连铸、热轧、冷轧、轧后冷却过程,得到不同的组织结构、从而获得不同的力学和使用性能,从理论上说是完全可能的。提出“一钢多能”想法符合金属成形原理。甚至可以说这种想法正是在对金属成形原理深刻理解的基础上形成并提出的。这种认识,为钢种开发和钢种归并提供了广阔舞台和理论指导。

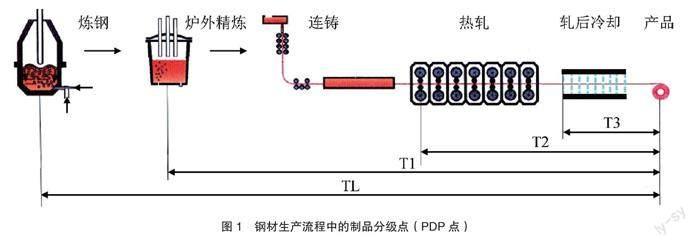

具体说来,面对用户的多样化需求,轧钢厂拿到用户订单以后,管理者首先要分析已生产的钢种中,是否可以找到完全能够满足用户要求的产品,否则就要进行新产品开发。而新产品开发往往从化学成分设计开始,对应生产过程是炼钢,如图1所示。

图1中,TL、T1、T2、T3称为制品分级点,简称为PDP点(Product Different Point)。从炼钢开始的产品开发周期为TL,流程最长;若产品开发的周期从轧制开始,甚至从冷却开始,开发周期缩短到T2甚至T3,T2或T3之前共用同一流程生产出来的坯料,那么新产品开发的周期就会大为缩短。这就是柔性轧制所要追求的目标。PDP点后移,简化了冶炼和连铸的操作,但并不是降低了炼钢、连铸工序的难度。相反,柔性轧制及钢种归并要求炼钢能够实现精准冶炼、窄化学成分控制;要求连铸能得到少偏析、甚至无偏析的均匀铸坯,以减少在后续流程中带来组织和性能的大幅度波动。

2 钢种归并

钢种归并是轧制过程组织性能柔性控制的一个具体应用例子。从分析钢铁产品标准入手,考虑对具有相同或相近力学性能的钢铁牌号进行归并,通过对轧制与冷却工艺的优化控制进行产品性能的升级或者降级轧制,实现“一钢多能”的集约化生产。

2.1 钢种归并的必要性

各大中型钢铁企业的钢铁产品牌号都有成百上千种,而且越是名牌、成熟的公司,所积累的成熟钢种越多、越杂。如果新钢种开发只做加法、不做减法,那么新钢种无止境增添上去,总有一天会到达管理者不堪重负的程度,因此需要进行必要的钢种归并。

钢种归并就是钢材种类管理中的减法,通过归类、合并同类项,减少不同化学成分的钢种数量。对内以“一钢”为手段,简化炼钢的管理,实现大规模定制;对外达到“多能”的效果,满足用户的多样化需求。这里关键是通过轧制和冷却工艺参数的优化,调控产品组织结构,获得不同性能。按照 “成分归并做减法,工艺优化做加法”的思路,推进产品性能的柔性控制。

2.2 钢种归并的优缺点

钢种归并可以为企业带来以下好处:

(1)减少品种类别,简化原料的管理,实现冶炼和连铸的集约化生产;

(2)减少因频繁更换品种带来的冶炼时间和辅料消耗,增加连浇炉数,提高劳动生产率;

(3)根据市场行情变化,在达到同等指标要求下选择价格便宜的合金元素,降低原材料成本,为企业创造经济效益;

(4)利用细晶强化、相变强化等手段,减少钢中合金元素用量、实现性能升级生产和资源减量化生产;

(5)通过轧制变形和冷却制度的参数优化,特别是通过冷却水量的合理使用,得到不同的冷却速率、从而获得不同的组织(铁素体、贝氏体、马氏体……),进而得到不同的产品性能,来应对用户的多样化需求。

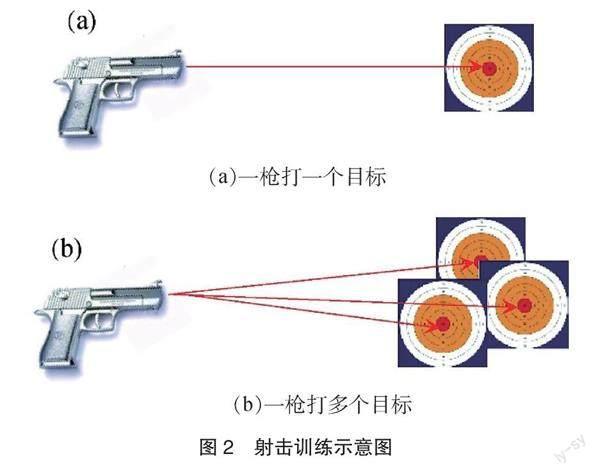

钢种归并也存在一些负面作用,正如射击训练,一枪只打一个目标,命中率显然会高于一枪要打中多个目标,如图2所示。也就是说,实现“一钢多能”要比“一钢一能”的难度大。要想在每一次尝试中各个钢种都能获得满足性能要求的优质产品,要求轧钢的设计和操作人员有像神枪手那样过硬的本领,其中炼钢需实现窄化学成分控制、連铸需实现凝固参数精准控制、热轧和轧后冷却需实现对变形和温度的精准控制,才能保证钢种归并后工艺参数能够精准运行,这些是实现钢种归并的必要条件。此外,钢材组织性能的在线预测预报对钢种归并十分重要,把握了工艺参数对工件性能的影响规律,进行钢种归并时才能得心应手。

2.3 钢种归并的1条准绳和4项原则

各个钢材生产厂家的具体条件千差万别,把握好钢种归并的尺度至关重要。哪些钢种适于归并、哪些钢种不宜归并?向着哪些订单归并?钢种归并时要考虑哪些有利因素?避免出现什么问题?这些都是在进行钢种归并前必须解决的问题,为此提出下面的1条准绳和4项原则,希望能对此方面感兴趣的同行有所帮助,实现钢种归并的初衷。

钢种归并的最终目的是要保证企业获得最大的综合经济效益和社会效益,这是要不要做钢种归并的准绳。把握住这一点,钢种归并才能顺利进展、持之以恒。在这条准绳之下,提出以下4项原则:

第1,不要轻易改变产量很大订单的化学成分。对已有成熟经验的大订单,需要稳定化学成分、优化工艺,逐渐打造成企业的拳头产品。如果把“一钢多能”拆开来看,“一钢”要向大订单倾斜,尽可能把大订单的化学成分、工艺优化到极致;“多能”要向产量不大的订单倾斜,让小订单多承担归并的义务。在化学成分设计时应优先考虑将小订单向大订单靠拢,以确保大订单生产过程的稳定性。这一条可以总结为:“抓大并小”。

第2,随着炼钢、轧钢技术的发展,当钢种归并遇到产品可向上升级提高性能指标、也可向下降级调低性能指标时,应优先考虑向提高性能指标的方向归并,这样既有利于新技术的推广,也有利于降低生产成本。但并不排除容许向下调低性能指标的可能性,对那些总体经济效益影响不大的小订单,即使从表面上看归并可能带来合金元素添加略有浪费,但考虑到连续生产频繁更换工艺的附加成本,向下归并到低性能指标的层别,还是合算的。这一条可概括为“就高容低”。

第3,过去有些钢种由于当时工艺条件的限制,依靠添加多种合金元素来保证其某些方面的特殊性能。近年来随着炼钢和轧钢技术的不断进步,利用工艺优化来改善产品性能的空间越来越大,这就为摆脱对昂贵合金元素的依赖提供了新途径。在有各种途径都能获得相同性能指标的情况下,优先选用那些合金元素添加量少、化学成分相对简单的方案。充分认识到“水是最廉价的合金元素”的朴素思想,巧用冷却水来改变凝固过程、控制轧制温度和冷却速率,从而实现降成本、增效益。这一条可以总结为 “删繁就简”。

第4,有些合金元素在钢中的作用可以互相替代,如Nb、V、Ti, 都能起到细化晶粒的作用,此时做钢种归并首先要考虑市场因素,在此消彼长的市场波动中,哪一种性/价比最高就优先选择哪一种。这一条可总结为 “弃贵用廉”。

对那些现行国家标准中对化学成分有明确、具体要求的钢种,进行钢种归并时无论是“删繁就简”还是“弃贵用廉”,都不能突破标准画出的红线,绝不能“偷工减料”、“以次充好”。而对那些只要求性能、不限制化学成分,或者对化学成分只规定出宽泛的上限值或者下限值的场合,正是实施钢种归并的广阔空间,最容易获得钢种归并的成果。

2.4 钢种归并的具体做法和实施例

钢种归并的对象可以分为两种类型:一类是跨系列合并,把相同或者相近性能级别组合到一起;另一类是同系列性能升降级的合并。

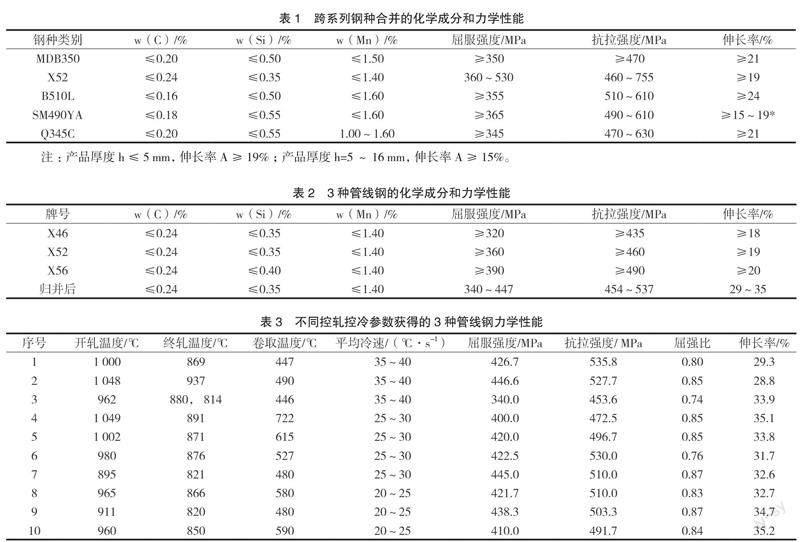

梅山公司在跨系列合并和同系列性能升降级两个方面都做了大量的研究和现场应用工作。对跨系列钢种合并,将化学成分、性能接近的MDB350、X52、B510L、SM490YA、Q345C等产品归为一类、进行合并。这些钢种的化学成分和屈服强度、抗拉强度、伸长率如表1所示。将这5类钢种归并为化学成分接近MDB350的一种牌号,降低了多数产品的锰含量,采用控轧控冷工艺获得了不同性能。合并的结果是用一种成分完全满足上述5个系列钢种的全部力学性能要求。

对同系列中不同性能级别之间的合并,梅山公司的做法是:针对管线钢,利用X52的化学成分,生产X46、X52、X56不同强度级别的产品,这3种管线钢的力学性能要求如表2所示。

通过在轧制工序采用不同的开轧温度、终轧温度、卷取温度和冷却速率,同一种原料获得力学性能不同的产品,如表3所示。可见,正确选择工艺参数,3种不同牌号管线钢的力学性能完全满足表2中的规定,其中伸长率还有较大裕量。

对同系列的结构钢,梅山公司采用参照SS400钢化学成分,通过控轧控冷工艺,向上升级为SS490,向下调整到SS330的策略,3个牌号结构钢化学成分和力学性能如表4所示,表中也给出了归并后钢种的化学成分和力学性能。

利用表4中归并后的同一种化学成分,改变轧制和冷却的工艺参数,进行了8个批次的生产试验,所得产品力学性能和工艺参数的对应关系如表5所示。对比表4和表5可见,用同一种化学成分经控轧控冷能够生产出力学性能全部满足要求的SS330、SS400、SS490 3种结构钢产品,这有力地证实了文献中提出的设想在实践中是可行的。

2.5 钢种归并实施的效果

梅山公司钢种归并工作取得了令人瞩目的效果,现场应用表明:屈服强度235 MPa级别(包括SS400、SM400系列、S235 J系列、St37、StE255等)的出钢记号由原来的25个减少到4个,屈服强度345 MPa级别(包括S355 J系列、S355K2、S355 N、StEa355、SM490系列等)的出钢记号由原来的30个减少到4个。这一方面使炼钢、连铸等工序因更换钢种带来的附加成本大幅度减少、作业率提高,因节省合金元素用量而降低了原材料成本;另一方面为科学研究对工程实践的指导和引领作用提供了很好的佐证和数据,同时也为有意尝试钢种归并的同行起到示范作用。

3 钢种归并工作面临的问题和建议

梅山公司在产品性能的柔性控制和钢种归并等方面走在了行业的前列,首钢、天钢、韶钢等各家钢铁企业也尝试着做了一些产品性能升级方面的工作,为钢种合并奠定了良好的基础。但从总体上看,大多数厂家目前缺乏对性能柔性控制和钢种归并优点的充分认识,其关注度远未达到对晶粒细化的关注水平,还需要在轧钢工作中积极开展产品性能柔性控制的应用研究,推进对钢种归并的介绍、推广、普及工作。建议为上述两项新技术在企业的大面积应用做好以下准备工作:

(1)努力提高炼钢、连铸、轧钢等各个工序的装备、工藝、操作水平,逐步实现流程工艺参数的精细控制,达到窄化学成分控制炼钢、无(少)缺陷连铸、精准工艺窗口轧钢和轧后冷却,为产品性能的柔性控制和钢种归并推广应用奠定良好的基础;

(2)在炼钢、轧钢环节采用智能化、数字化技术,开发钢材智能化组织性能预测及应用、钢铁材料动态快速设计与优化和智能化操作指导系统,给产品性能的柔性控制和钢种归并插上一双智能化的翅膀;

(3)在具备条件的企业,从钢材产品性能升级入手,逐步开展同系列钢种归并,陆续向跨系列钢种归并推进,发挥出轧制过程中产品性能柔性控制的潜力,学习梅钢等单位的成功经验,水到渠成地实现钢种归并。

钢铁企业肩负着既要满足用户多品种、小批量的个性化需求,又要组织柔性化的大规模定制生产的责任,产品性能的柔性控制和钢种归并为处理好这两者之间的关系提供了手段。切实做好钢种管理的加、减法,在推进钢种归并的过程中,实现管理升级和技术进步。同时把握好钢种归并的准绳,为企业获得更大的经济和社会效益,更好地服务于用户和社会。

本文摘自《轧钢》2023年第3期