国内钢铁行业碳减排技术进展

2023-09-23周志梭王开建

周志梭 王开建

摘要:在全球碳中和背景下,绿色低碳发展已成为钢铁行业发展的必由之路,本文通过分析近年来国内钢铁行业碳减排相关技术及进展,为我国钢铁行业绿色低碳发展提供借鉴。

关键词:钢铁行业;绿色低碳;碳排放;CO2

0 引言

鋼铁行业“十四五”期间面临提前碳达峰的压力,2021年以来,中国宝武、河钢、鞍钢、包钢等特大型钢企陆续发布碳达峰、碳中和目标,2025年之前实现碳达峰,2030年左右降碳30%。

在目前的工艺技术中,成熟度高、实用性强的低碳冶金技术有电弧炉炼钢、球团制造、直接还原铁(DRI)、节能降耗等。此外,中国宝武、河钢、酒钢等企业或研究机构也相继开展了低碳冶金或氢冶金的试验探索和工程研究工作,如氢-氧高炉、全氧高炉、焦炉煤气-合成气竖炉直接还原,以及基于HIsmelt铁浴法的熔融还原工艺装置等,都在开展工业化应用的前期试验或者已经实现工业化初步应用。

1 低碳冶金技术及进展

1.1 电弧炉炼钢

电弧炉是一种利用电弧热效应,将电能转变为热能,并通过辐射和电弧直接作用加热并熔化金属的设备;电弧炉炼钢在环保、投资以及效率上占据诸多优势。根据世界钢铁协会的研究,电弧炉短流程总能耗为2 104 kWh/t钢,高炉长流程总能耗为5 122 kWh/t钢;电弧炉短流程电耗为

1 561 kWh/t钢,高炉长流程电耗为972 kWh/t钢;整体来看,电弧炉短流程工艺的能耗强度低。

电弧炉炼钢在“节能降耗”的思想指导下,开发了诸多高效化冶炼、绿色化生产和智能化控制方面的技术,如电弧炉炉容大型化、超高功率供电技术、电弧炉炼钢复合吹炼技术、热装铁水技术、iRecovery余热回收技术、焦炭替代技术(使用可替代燃料,如橡胶轮胎和塑料制品等)、废钢预热-连续加料技术、电极智能调节控制技术、电弧炉智能化取样测温、泡沫渣智能化监测与控制、电弧炉炼钢过程整体智能控制等。

1.2 球团制造

相比目前国内主流矿物加工工艺——烧结,球团在制造环节上具有工序能耗低、污染物排放少、节能减排效果好等优势,同时,在高炉冶炼中,增加球团比能够实现低渣比、高煤气利用率、低燃料比,推动高炉冶炼绿色指标改善。有研究表明,带式焙烧机使用富氢焦炉煤气生产球团矿时,吨矿CO2排放量仅为60 kg/t;而采用碳素固体燃料为主生产烧结矿时,吨矿CO2排放量约为155 kg/t。因此,发展球团工艺、提高球团矿入炉比率,非常有利于降低铁前系统的CO2排放。在全球钢铁行业碳达峰、碳中和大背景下,球团矿使用比例提升必将是大势所趋。

近年来,武钢、宝钢湛江已先后投产单机500万吨/年链篦机-回转窑生产线,首钢京唐一期建设了单机400万吨/年带式焙烧机,包钢建成和顺利投产单机500万吨/年带式焙烧机。2019年,首钢京唐二期2×400万吨/年带式焙烧机也建成投入运行。河钢集团乐亭基地2×500万吨/年带式焙烧机、柳钢单机400万吨/年带式焙烧机、山西建邦集团日照基地2×300万吨/年带式焙烧机、福建三明钢铁和新疆哈密200万吨/

年带式焙烧机等在建、拟建球团生产线产能达

3 040万吨/年。

1.3 直接还原铁(DRI)

直接还原炼铁法是以气体燃料、液体燃料或非焦煤为能源,在铁矿石、氧化球团或含碳球团呈固态(即软化温度以下)进行还原而获得金属铁的方法。这种方法得到的金属产品(DRI),由于还原过程温度较低,脉石难以除去,含碳量低。相比传统高炉,直接还原铁不消耗焦炭、能耗低,是开展氢冶金的工艺载体。

目前,全球还原铁工艺模式包括气基MIDREX、气基HYL、煤基还原以及其他气基模式。我国主要采用煤基直接还原铁工艺和富氢气基直接还原铁工艺。其中,中晋集团气基直接还原铁项目自主研发了“焦炉煤气干重整还原气”工艺,利用CO2与CH4进行重整反应,突破了气基竖炉直接还原技术在我国产业化的瓶颈;中国宝武于2021年4月完成了氢基竖炉+电炉工艺可研方案编制,将采用可再生能源发电-高效水电解槽生产的绿氢,最终实现氢气比例达到80%-90%;河钢富氢气体直接还原项目采用Energiron-ZR零重整技术,预计每年减碳幅度达60%。此外,目前国内还有大量的企业正在开展氢基竖炉非高炉炼铁工艺研究,有的可能已经进入可研阶段,有的刚开始布局思考。

1.4 节能降耗

1.4.1 炼铁工序

高炉炼铁工序的燃料消耗水平,决定了CO2排放强度,尽管影响高炉炼铁燃料消耗水平的因素众多,个别企业因自身原因能耗水平较高,但是现代高炉炼铁工艺技术已十分成熟,热效率高达95%,靠降低工序能耗来减少CO2排放的潜力已经很小。

高炉喷吹富氢气体、氧气高炉和全氧熔融还原炼铁是钢铁工业过程节碳的主要技术路径,但这些技术都没有脱离对化石能源的依赖,对CO2排放量减少作用有限,过程节碳必须与末端用碳技术相结合,才能实现CO2减排。

1.4.2 炼钢工序

我国已经基本实现“负能炼钢”,且能效水平不断提高。但是,转炉炼钢过程将铁水中的元素碳氧化成CO、CO2,还消耗了氧气(约50 m3/t)和电力,从而排放了一定量的CO2。此外,根据生产的钢种不同,脱碳的深度也不一样,产生的CO2排放量也会不一样。

转炉高废钢比冶炼技术(废钢预热):复吹转炉高效冶炼技术与装备、氧燃法废钢预热技术与装备等。

无缺陷连铸坯关键技术:以连铸坯凝固末端重压下、微合金钢表面裂纹控制为代表的高效连铸关键技术,开辟表面无缺陷、低轧制压缩比高效生产高端钢材新流程。与常规模铸制坯相比,金属收得率提升近15%,吨钢节约标煤1.32 kg;实现微合金钢热装热送,吨钢节约标煤20-30 kg;已在宝武等国内外29条产线推广应用。

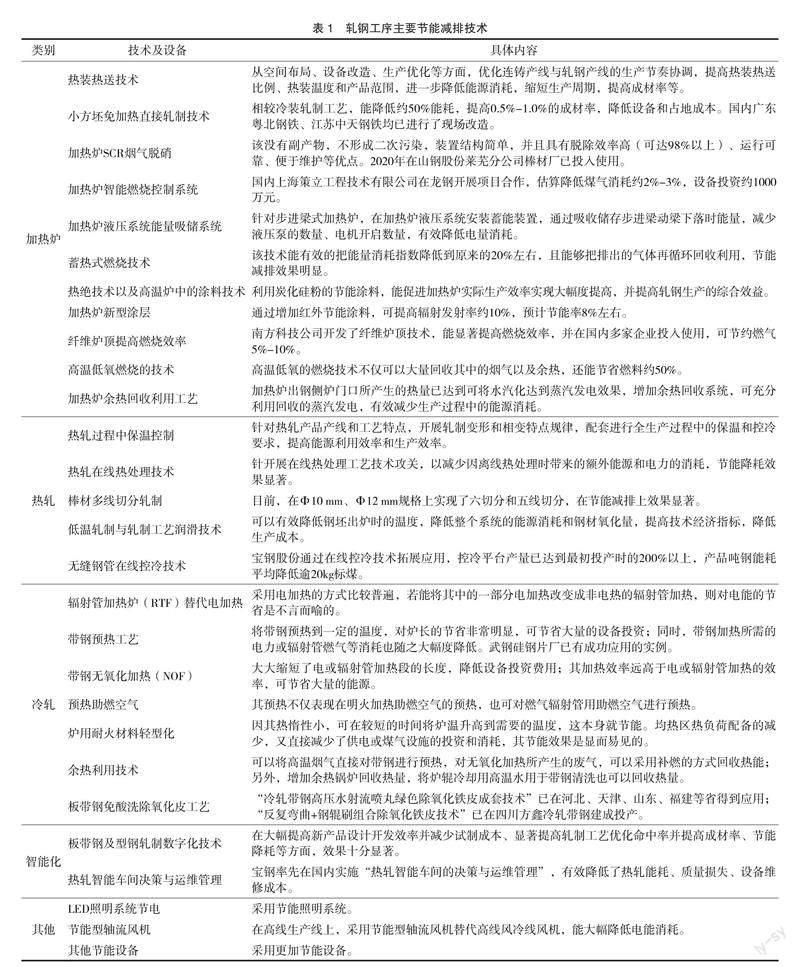

1.4.3 轧钢工序

轧钢工序碳排放主要来自钢坯加热过程煤气燃烧(约200 m3/t)和轧制过程设备电耗(约

110 kWh/t)。

轧钢工序节能减排涉技术主要从加热(加热炉、热处理炉)、热轧、冷轧、智能制造及其他辅助环节分析,重点是以节约燃料和电力使用、减少外部排放、提高能源利用效率、提高生产效率和成材率等为重点研究内容,具体如表 3.21所示。

1.5 氢能冶金

氢能冶金工艺尚未成熟,绿氢冶金尚待时日。目前国内部分氢能冶金技术已建成示范工程并投产,取得一定的创新突破,但示范工程尚处于工业性试验阶段,还存在基础设施不完善、相关标准空白、成本较高、安全用氢等问题,而且现阶段考虑气源、制备、储运、成本等因素所用氢气多数仍为“灰氢”,距离实现“绿氢冶金”还有很长的路要走。未来还需深入研究分布式绿色能源利用、氢气制备与存储、氢冶金、CO2脱除等领域的关键技术,形成以氢能为核心的新型钢铁冶金生产工艺。

1.6 二氧化碳捕集、利用与封存(CCUS)

截至2019年底,中国共开展了9个捕集示范项目、12个地质利用与封存项目,其中包含10个全流程示范项目。不包括传统化工利用,所有CCUS项目的累计二氧化碳封存量约为200万吨。捕集主要集中在煤化工行业,其次为火电行业等。

鋼铁行业也进行了一些CCUS研究。刘虹和姜克隽(2010年)重点对我国钢铁和水泥行业CO2排放及运用CCUS技术的潜力进行了初步分析,得出钢铁和水泥行业运用CCUS技术可捕集CO2的潜力分别为5亿吨和3-4亿吨左右。薛庆国、韩毅华等(2011年)重点分析了几种CO2分离方法的原理及其适用条件,最后应用IPCC2006方法计算分析了结合碳捕集及封存技术的炉顶煤气循环氧气鼓风高炉的CO2减排效果。结果表明:新工艺的吨铁CO2排放量为582.40 kg,较传统高炉CO2减排55%。袁纯清(2013年)指出,在不对生产工艺进行大的改动的前提下,只有FINEX和HYL-Energiron工艺技术可以与二氧化碳捕集装置相连接,可以降低25%-35%的碳排放量。方志明、李小春等(2013年)以宝钢集团为例,分析了应用CCUS技术对钢铁行业CO2减排的可行性与潜力。Lie J A等学者(2014年)通过试验评估了三种不同类型的膜对高炉烟气中CO2的捕集效率,分别是半商业性吸附选择碳膜、内部定制的碳分子筛膜,以及在聚合物主链中具有活性胺基固定位点载体膜(FSC膜),并发现FSC膜在混合气体(包含CO、N2和H2)中,对CO2有卓越的选择性和较高的渗透性。毛艳丽等(2016年)对许多国家(地区)的钢铁工业CCUS技术进行了研究。在CCUS成本中,CO2捕集成本约占70%,因此,降低CO2捕集成本是CCUS首先要解决的问题。钢厂开发的CO2捕集工艺主要以化学吸收法和物理吸附法为主,并在试验规模取得成本降低的效果。

2 小结

“十四五”期间粗钢产量进入平台区,同时伴随部分成熟度高、实用性强的低碳冶金技术运用,将更好地促进行业从总量上实现碳达峰。在达峰的基础上,行业进一步推广电炉炼钢、增加球团比、DRI等成熟度高的实用性低碳冶金技术,带动钢铁制造流程工艺的优化,同时各工序节能降耗,减少化石燃料消耗,降低碳排放强度,能够较好地实现减碳30%的目标。而最终实现深度减碳、碳中和还需要全氢冶金、CCUS等技术的突破。