典型钢铁生产流程烟气中CO减排研究进展

2023-09-23龙红明丁龙赵贺喜康建刚春铁军钱立新

龙红明 丁龙 赵贺喜 康建刚 春铁军 钱立新

0 引言

本文从钢铁生产工艺出发,梳理了典型钢铁生产过程中CO排放情况,总结了国内外在CO治理方面的研究进展和各种减排技术的特点,重点介绍了催化减排技术的研究现状,最后对钢铁工业烟气CO治理方向进行了展望,提出了可供钢铁工业烟气CO减排的可行技术路径,为钢铁工业实现超低排放提供参考。

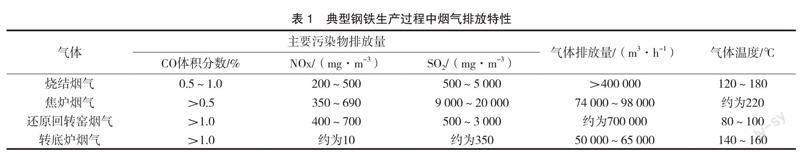

1 典型钢铁生产流程烟气中CO排放特性

钢铁长流程冶炼工艺中,炼焦、铁矿烧结、还原回转窑和转底炉等生产过程产生的烟气是钢铁工业烟气CO排放的主要来源,相关工序的烟气排放特性及CO含量见表1。目前,这些工序的烟气经过脱硫脱硝治理后直接排入大气。其中,铁矿烧结工序CO排放量占钢铁生产总排放量的90%。烧结过程烟气量为4000~6000 m3/t(烧结矿),按照CO体积分数为0.5%计算,每吨烧结矿生产排放CO为20~30 m3。烧结烟气中的CO主要来自于两个方面:一是烧结机头点火装置,燃气在不充分燃烧时生成大量CO,经过风机的负压作用被吸入烧结烟气中;另一方面,CO来自于混匀料在烧结过程中发生的一系列化学反应。混匀料中添加了用于提供烧结热量的化石燃料(焦炭和煤粉等)以及调控烧结矿碱度和黏结相成分的熔剂(石灰石和白云石等),这些物质在高温条件下反应是烧结烟气CO的主要来源,相关反应化学式见式(1)~式(7)。

CaCO3→CaO+CO2 (1)

MgCO3→MgO+CO2 (2)

C+O2→CO2 (3)

C+CO2→2CO (4)

C+O2→CO (5)

C+FeO→CO+Fe (6)

C+H2O→CO+H2 (7)

铁矿烧结和高炉炼铁需要消耗大量焦炭,为降低生產成本,钢铁企业在厂内建设焦炉,炼焦过程热量由焦炉煤气和高炉煤气提供。焦炉煤气是煤焦化过程的副产物,其可燃成分复杂,按体积分数计主要包括20%~30%CH4、58%~60%H2以及7%左右的CO。高炉煤气的主要可燃成分为CO,其体积分数为27%~30%,其余成分为N2。工业生产结果显示,当采用焦炉煤气加热焦炉时,烟气中CO含量低于仪器检测值,这说明大量采用焦炉煤气加热可以有效减少焦炉烟气中CO排放,但实际上焦炉煤气一般需要和高炉煤气掺混使用,排放的焦炉烟气中CO体积分数为0.5%左右。此外,还原回转窑和转底炉等设备处理含铁粉尘时为还原性气氛,排放的烟气中CO体积分数往往超过1%,但是目前相关研究较少,CO排放规律尚不明晰。

2 CO减排途径分析

2.1 源头控制

在当前“碳达峰”、“碳中和”的大背景下,减少碳排放成为全社会的共识。就钢铁生产而言,最直接的方式是改变现有能源消费结构,例如利用环保新能源代替传统高碳化石能源以及大力发展低碳冶金新技术等。目前,氢冶金和电冶金是具有发展前景的2种绿色冶金方式,受到大量关注。

2.1.1 氢冶金

氢冶金有望实现钢铁生产的低碳排放甚至是零碳排放,当前已进行工业试验应用的主要包括氢基直接还原、氢基熔融还原和氢等离子还原等非高炉氢基还原技术。这些工艺利用氢基还原性气体与铁氧化物还原,所生产出的还原铁可以在电炉和转炉中直接使用。国内宝武钢铁、河钢集团、建龙集团和山西中晋公司等企业对非高炉氢基还原工艺进行了论证和应用研究,目前,部分项目完成了工程建设并已投入生产。制约氢冶金发展的问题主要包括:1)氢冶金工艺应用仍存在一些关键技术难题需要继续攻克;2)缺乏成熟且经济的制氢技术;3)氢冶金原料与传统钢铁原料存在差异,原料制备工艺技术需要进行升级改造。

2.1.2 电冶金

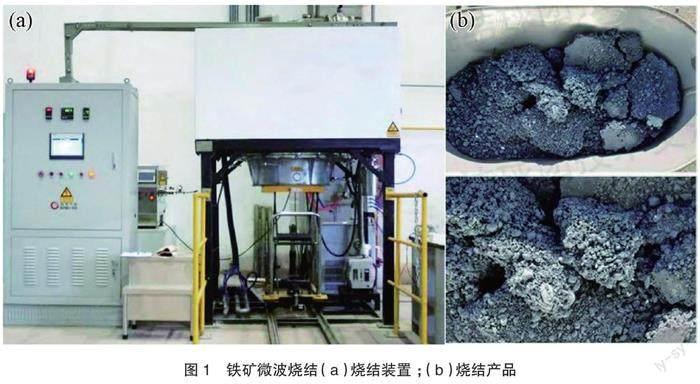

电能在钢铁生产中具有广阔的应用空间,其大规模利用可以显著降低碳排放。电弧炉炼钢是短流程炼钢的核心工序,冶炼过程中主要通过石墨电极加热熔化废钢,石墨电极的氧化会产生CO,电炉烟气处理系统建设了二燃室,可将生产烟气中CO氧化。随着风能发电、太阳能发电以及水力发电等环保绿电的发展,电炉炼钢的环保优势越发凸显。铁矿烧结是当前钢铁生产的主要污染物来源,为了解决烧结工艺的污染物排放问题,国内学者研究了铁矿石微波烧结技术。与传统铁矿烧结相比,微波烧结不需要使用化石能源,实现了以电代碳,应用该技术将大幅减少铁矿烧结过程CO排放,同时还可以减少SO2、NOx等污染物排放。目前,宝钢正在积极研发相关技术,并逐步开展工业化试验,其试验装置和产品如图1所示。

2.2 过程减排

在众多钢铁烟气中,烧结烟气是钢铁工业烟气CO排放的主要来源。研究者通过试验研究证明了烟气循环、料面介质喷洒、厚料层烧结和燃料改进等技术可以实现烧结烟气CO减排。

2.2.1 烧结烟气循环

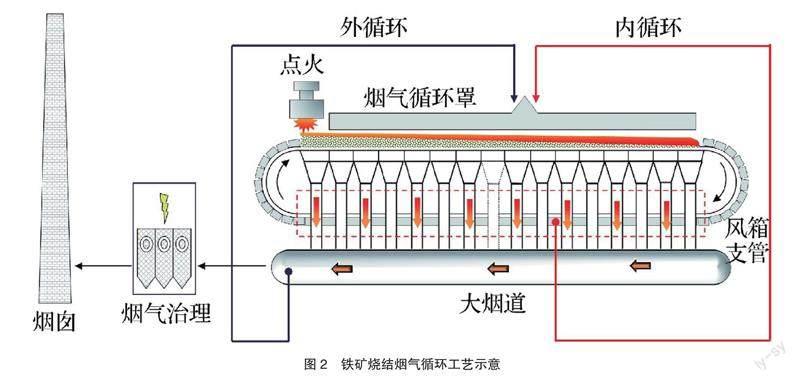

烧结烟气循环技术是将已排出的部分烟气通过循环罩返回到烧结料层中,返回烧结料层的CO会在烧结矿的高温区氧化放热,有利于提高烧结矿的质量。该技术在降低了烟气排放量的同时,也降低了烟气中CO浓度。中南大学范晓慧等研究了循环烟气的成分对烧结矿质量的影响,结果表明循环烟气中O2体积分数高于15%、水分体积分数小于8%且循环热风温度为150~200 ℃可以降低对烧结矿产质量指标的不利影响。在实际工程实践过程中,将风箱支管内的烟气进行循环称为内循环,将大烟道内烟气进行循环称为外循环,相关工艺流程如图2所示。外循环烟气成分稳定,难以根据实际需求进行调整。内循环烟气取自不同的风箱支管,各支管烟气成分稳定但各不相同,因此选取不同支管的烟气可以调配出满足循环工艺需求的烟气,这种模式是烟气循环技术的主流技术之一。

2.2.2 烧结料面介质喷洒

烧结料面介质喷洒是指在烧结料层表面喷吹水蒸气、天然气和氧气等,以改变或优化燃料燃烧过程,从而减少CO排放。水蒸气对烧结过程的促进作用主要有以下原因:1)水蒸气与烧结料层中焦炭发生水煤气反应形成CO和H2,并促进CO氧化成CO2;2)水蒸气在高温条件下分解成H+,可以降低燃烧反应所需活化能,促进C和CO燃烧;3)水蒸气可扩大燃料孔隙度,改善碳氧反应接触面积,加速燃料燃烧;4)H2和H2O加强了烟气的扩散和传热能力,有利于碳氧快速接触燃烧。安徽工业大学龙红明题组开展了烧结料面喷吹水蒸气试验,试验中水蒸气使燃料疏松化,改善了燃料的动力学条件,促进了CO的氧化。在烧结点火8 min后以0.02 m3/min的流量连续喷15 min水蒸气,烟气中CO体积分数降低了10.91%。此外,还开展了富氧协同烟气外循环减排CO试验,当循环烟气温度为135 ℃、有效氧体积分数为15%时,CO减排幅度达39.4%。裴元东等开展的研究结果表明,料面喷吹水蒸气降低CO的效果明显,在50 kg级烧结杯条件下喷吹水蒸气0.002~0.032 m3,可以使烟气中CO体积分数降低0.1%~0.2%。首钢京唐在烧结料面每小时喷洒2 t水蒸气,固体燃耗降低1.64 kg/t。此外,烧结料面喷吹天然气可以为烧结过程提供额外热量,因此可以减少烧结混合料中的燃料配比。日本JFE公司开展了烧结料面喷吹天然气的工业试验,吨矿燃料消耗降低3 kg;李乾坤等在烧结机料面喷吹了300~500 m3/h的天然气,烧结矿固体燃耗减低了2.52~3.77 kg/t;范晓慧等采用富氢燃料和水蒸气协同喷吹,降低吨矿燃料消耗7 kg, 实现CO减排效率达20%以上。

2.2.3 厚料层烧结

烧结料层的厚度是影响烧结燃料消耗的一个重要因素。厚料层烧结可以增强烧结料的自动蓄热能力,以此减少吨矿燃料消耗。大量研究结果证实烧结料的自动蓄热能力随着料层厚度的增加而增加,但由此也带来了烧结料层透气性变差、高温熔融层厚度增加等问题。通过强化制粒和优化燃料粒度等方式,上述问题可以得到解决。烧结料层已从1970年的200 mm提高到了800~

1 000 mm。天钢联合特钢2台230 m2烧结机的料层长期维持在1 000 mm, 固體燃耗仅为41.85 kg/t,这说明厚料层烧结有利于燃料的充分燃烧,从而减少CO排放。

2.2.4 烧结原料改进

烧结过程CO排放与燃料的粒径有关,控制烧结燃料粒径可以实现CO减排。研究表明,燃料粒径太小会导致料层透气性较差,直接影响燃料的充分燃烧,最终导致烟气中CO浓度上升。燃料粒径增大,混合料的制粒效果得到增强,料层透气性得到优化,燃烧过程的氧化性气氛更好,可以促进燃料的充分燃烧,一般而言,燃料的粒径控制为1~3 mm比较合适。印度比莱钢厂通过优化燃料粒径,将烧结固体燃料消耗从91 kg/t降低至59 kg/t。除了对燃料粒径进行调控,国内研究者通过在燃料中加入添加剂促进燃烧来降低CO排放。程扬等在烧结原料中配加添加剂进行烧结,CO最高减排率可达29.6%。潘建等开发的助燃添加剂可以使烧结烟气中CO减排35.3%。添加剂主要包括氧化剂(如高锰酸钾、硝酸钾和硝酸钠等)和催化剂(如氯化钠、氯化钾和碳酸钠等)。氧化剂在高温条件下可以分解产生氧气从而提高料层氧含量,而催化剂则通过提高燃料的燃烧反应性来促进燃烧。QIE J等通过热平衡和物料平衡计算,对烧结燃料分布进行优化,理论CO减排率达到72.5%。除了优化燃烧条件,作者课题组还研究了烧结过程添加铁酸钙(CaFe2O4)对CO的减排效果,试验结果表明,铁酸钙可以通过催化作用将CO氧化形成CO2,从而减排CO,其反应机理如图3所示。CaFe2O4将CO氧化成CO2,而自身转变为低价态的FeO、Ca2Fe2O5、Fe3O4以及Fe-CaO等,在遇到氧化性气体(NO/O2)时,低价铁-钙氧化物重新生成CaFe2O4,从而实现催化循环。

2.3 末端治理

源头控制需要调整现有钢铁生产流程,相关技术投入成本大、建设周期长,在工程应用方面进展较为缓慢。而过程减排对CO减排效果有限,因此开展末端治理研究显得十分必要。根据现有技术,CO末端治理可以分为深冷分离法、离子液体吸收法、吸附剂吸附法、强氧化剂氧化法和催化氧化法等。

2.3.1 深冷分离法

利用CO气体与其他气体的沸点差异,在高压低温条件下,通过冷凝、分馏将CO与其他气体分离称为深冷分离法。深冷分离的温度范围为-210~105 ℃,所分离出的CO体积分数超过99.9%,可以作为化工原料进行利用。该方法涉及的降温系统工艺流程复杂且运行成本高,其经济性和系统稳定性无法满足钢铁工业烟气CO减排需求。

2.3.2 离子液体吸收法

CO与Cu+结合后可形成σ和π键,这使得Cu+对CO具有很强的吸收能力,且形成的络合物十分稳定,但Cu+容易在空气中氧化,研究者围绕Cu+的特性开发出了吸收剂。应用较多的吸收剂主要包括铜氨液和四氯化亚铜铝甲苯溶液。铜氨液与CO反应化学式为:++CO+NH3(aq)→+。铜氨液吸收CO工艺较为成熟,但也存在一些弊端,比如会同时吸收CO和CO2,吸收液中的Cu+容易还原成金属Cu而堵塞管路,另外吸收液具有腐蚀性且需要高压操作。这些特点使得该方法投资和运行成本较高。四氯化亚铜铝甲苯溶液与CO络合反应为:CuAlCl4·C6H5CH3+CO→CuAlCl4·CO·C6H5CH3。该吸收液的应用工艺对设备要求不高,但需要除去气体中的H2O、H2S、NH3以及SO2等,否则会使Cu+沉淀,降低吸附效果堵塞管道。

2.3.3 吸附剂吸附法

吸附剂吸附法通过固体吸附剂将烟气中的CO与其他气体成分分离。吸附剂的吸附性能和吸附量与温度和压力有关。在加压过程吸附气体、减压过程脱附气体的方式称为变压吸附,在常温下吸附气体、升温过程脱附气体的方式称为变温吸附。变温吸附时温度变化幅度大,使得吸附剂的寿命降低,而变压吸附的吸附剂可重复利用,因此应用范围更广。常见的吸附剂包括沸石分子筛、活性炭、活性氧化铝和硅胶等,其相关工艺流程如图4所示。设备运行时,烟气通过风机作用进入分子筛转轮的吸附区,CO被分子筛吸附,净化的烟气经过烟囱排入大气,吸附区的分子筛经过冷却区和脱附区将CO释放,高浓度的CO经过燃烧处理后最终排入大气中。

2.3.4 强氧化剂氧化法

强氧化剂可以将烟气中的CO氧化成CO2,工业上应用较多的强氧化剂主要有臭氧和芬顿试剂。臭氧氧化CO的化学式为:O3+CO→CO2+O2,其氧化产物对环境友好,在不加催化剂作用下,氧化过程对臭氧浓度和温度要求均较高,而在一些贵金属催化剂的作用下,CO可在室温条件下被臭氧氧化。目前,臭氧和贵金属催化剂的制备成本相对较高,不适合大规模使用。芬顿试剂是一种由H2O2和Fe2+形成的酸性强氧化剂。芬顿试剂在pH值为3~5时,H2O2和Fe2+会反应生成大量的羟基活性基团,这是芬顿试剂氧化性强的原因。成毅等研究了芬顿试剂氧化CO的效果,发现在80~150 ℃条件下,控制芬顿试剂喷洒量为6.8 L/min, 烟气流量为6 804 L/min, CO减排率为9%~15%,该结果说明芬顿试剂减排CO效果有限。此外,酸性的芬顿试剂对烟气管道具有腐蚀性。综合来看,芬顿试剂不具备在钢铁工业中应用的条件。

2.3.5 催化氧化法

催化氧化法可以处理烟气中的低浓度CO,具有反应温度低、CO氧化率高的特点。催化氧化法的核心是催化剂,根据催化剂元素可以将催化剂分为贵金属和非贵金属催化剂两大类。贵金属催化剂的活性组分主要为Au、Pt和Pd等,非贵金属催化剂活性组分包括Co和Cu。为了获得性能突出的催化剂,研究者会将组分单一的催化剂调整为多组分,此外,还会通过改变催化剂合成制备方法和条件来控制催化剂的微观形貌。催化剂的合成方法包括浸渍法、共沉淀法、水热合成法、溶胶凝胶法等,不同的合成方法对催化剂的性能也会产生影响。研究认为,CO催化氧化技术可以与现有钢铁烟气脱硝系统结合,其工艺流程如图5所示。烟气在选择性催化还原(selective catalytic reduction, SCR)脱硝时,通常需要加热到催化剂活性温度(约为280 ℃)。将CO催化反应炉设置在脱硫和脱硝工序之间可以提高烟气温度30~50 ℃,大幅降低烟气换热器(gas-gas heater, GGH)燃气消耗量,从而降低烟气脱硝运行成本,实现CO和NOx等多污染物协同减排。

将CO减排技术的投资成本、环保风险和减排效果等方面内容进行汇总,结果见表2。

3 CO催化氧化减排

钢铁生产烟气中CO浓度低、气体流量大且烟气温度低,催化氧化减排技术与钢铁烟气特点具有良好的匹配性,因此将重点介绍CO催化氧化减排技术。

3.1 催化氧化机理

CO催化氧化的化学反应方程式为CO+ 1/2O2→CO2,但在不同催化剂表面,CO与O2发生反应的路径不相同,根据氧来源,可将CO催化氧化机理分为Mars-van Krevelen (MvK)机理、Langmuir-Hinshelwood(L-H)机理和水促进机理。

3.1.1 MvK机理

MvK机理认为,CO氧化过程的O2源自催化剂中的晶格氧。该过程的化学反应见式(8)~式(11)。

CO+A*→CO—A (8)

CO—A+M—[O]→CO2—A+M—[] (9)

CO2—A→CO2+A* (10)

M—+O2→M— [O](11)

式中:A*为催化剂上空闲的吸附位点;—A为催化剂上结合反应物的吸附位点;M—[O]为催化剂上晶格氧;[]为催化剂上的氧空位。

CO与催化剂表面活性物质结合后,形成吸附态CO,吸附态CO与晶格氧反应形成CO2并最终从催化剂表面释放,完成CO氧化。晶格氧被消耗后形成氧空位并由空气中氧进行补充,以此完成氧循环。

3.1.2 L-H机理

L-H机理认为,CO氧化过程的O来自于催化剂表面的吸附氧分子或表面吸附氧分解产生的氧原子,该过程的化学反应见式(12)~式(16)。

CO+A*→CO—A (12)

O2+A*→O2—A (13)

O2—A+CO—A→CO2—A+O—A (14)

O—A+CO—A*→A*+CO2—A (15)

CO2—A→A*+CO2 (16)

CO与O2分子分别结合在催化剂的吸附位点上转变成吸附态的CO和吸附态的O2,这2种吸附态的物质会互相反应形成吸附态的CO2和吸附态的氧原子。吸附态的氧原子再与吸附态的CO反应形成吸附态CO2并暴露出催化剂表面的吸附位点,最终吸附态的CO2从催化剂表面脱附并暴露出表面的吸附位点,完成CO催化氧化过程。

3.1.3 水促进机理

水促进机理主要解释含H2O的CO氧化过程。在某些催化剂进行CO氧化时,H2O会参与CO的氧化过程。水促进机理认为,CO氧化消耗的氧的直接来源是H2O,该过程的化学反应见式(17)~式(22)。

CO+A*→CO—A (17)

H2O+M—[O]→HO—M—[O]—H (18)

CO—A+HO—M—[O]—H→COOH—

A+M—[O]—H (19)

COOH—A→CO2+A—H (20)

A—H+M—[O]—H→A*+ M—[]+H2O (21)

M—[]+ O2→M—[O] (22)

CO首先與催化剂吸附位点结合,而H2O则在催化剂晶格氧的作用下解离形成—OH和—H,吸附的CO与—OH反应形成吸附的—COOH,之后—COOH分解形成CO2并从催化剂中释放,完成CO氧化过程。水解产生的—H则与晶格氧结合形成H2O返回气相,并留下氧空位,空气中的O2再补充氧空位形成晶格氧,以此实现循环。铁矿烧结烟气中水分含量大,适合使用具有水促进效果的催化剂进行CO减排。

3.2 催化剂分类

3.2.1 贵金属催化剂

贵金属一直被认为是不参与化学反应的惰性金属,但随着研究者的深入探究发现,贵金属在催化反应中也具有突出的活性。自20世纪80年代开始,研究者展开了贵金属催化CO氧化研究,主要研究对象包括Au、Pt和Pd等。通过浸渍法将少量贵金属化合物负载在比表面积较大的载体上,提高活性物质的分散性,进而为催化剂提供更多的活性位置,同时控制贵金属的使用量,降低生产成本。常用的载体包括TiO2、Al2O3和CeO2等,而影响催化剂性能的主要因素包括活性元素的种类、添加量、活性颗粒尺寸以及载体类型等。

Au在一般情况下性质稳定,但是当其尺寸达到纳米级时就展现出突出的CO氧化性能。DU M等通过改变催化剂的焙烧温度,制备了不同的催化剂,研究了颗粒尺寸对Au/TiO2催化CO性能的影响。在60 ℃测试不同Au颗粒尺寸的催化剂活性,当催化剂颗粒尺寸从2.9 nm增加到5.1 nm时,催化剂CO活性呈现出先增加后降低的趋势,颗粒尺寸为3.8 nm时达到最佳活性。Au基催化剂的活性温度范围极广,可以在室温甚至零下温度达到较高活性。LOU Y等制备的Au/Co3O4催化剂在-83 ℃以上即可实现CO完全氧化,该反应过程同时遵循L-H和MvK机理,催化剂中的活性位置是由Au与Co3O4所组成的一个活性区而不仅仅是一个单独的Au原子,这可能是该催化剂活性突出的重要原因。

Pt主要用于汽车尾气净化,其CO氧化性能与Au基催化剂相比具有一定差距,尤其是在低温条件下。CO与Pt的结合能力较强,不利于CO氧化,因此研究者将Pt与其他可还原的金属相结合以提高Pt基催化剂的活性。朱梦婷等以FeOx为载体,制备了Pt/FeOx系列催化剂,催化剂中的Fe同时具有+2和+3价态,对CO氧化还原过程具有一定的促进作用,在120 ℃催化剂CO转化率可以达到100%。此外,在反应气体中通入水之后,催化剂在80 ℃即可完全氧化CO,这说明该催化剂CO氧化过程遵循水促进机理。作者课题组在Pt/TiO2催化剂的基础上,加入了Ce元素进行改性,研究了催化剂在烧结烟气条件下的活性与抗硫性能。结果发现,将Ce与Pt以0.1%质量分数等量浸渍于以TiO2载体制备的催化剂中,在120 ℃时CO的减排效率超过95%。在体积分数为10%H2O条件下,CO氧化性能进一步提高。同时,该催化剂具有良好的抗硫性能,在160 ℃、SO2体积分数为0.003%的条件下反应了12 h, CO平均氧化率为87%。另有研究表明,Pt基催化剂中Pt的价态是影响催化剂活性的原因之一,Pt0比Ptδ+(1<δ<2)和Pt2+位点上的CO更容易参与反应。

Pd元素与催化剂载体之间的相互作用是提升CO催化氧化能力的重要因素,因此,选择性质特殊的CeO2作为Pd催化剂的载体,成为一个重要研究方向。CeO2具有丰富的晶格氧,同时可以发生Ce4+和Ce3+的相互转化,对CO催化氧化过程具有促进作用。MURAVEV V等制备了Pd-CeO2催化剂,并深入研究了该催化剂CO催化反应机理。从催化剂中Ce4+/Ce3+和Pd2+/Pdδ+/Pd0的还原过程认为,Pd离子掺杂激活了CeO2载体中的晶格氧,促进了CO的催化氧化,在150 ℃时CO转化率可以达到100%。SPEZZA*TI G等研究了不同晶体暴露面的CeO2载体对Pd基催化剂活性的影响。棒状CeO2晶体暴露面为(111),而立方CeO2晶体暴露面为(100),棒状CeO2催化剂在175 ℃时CO氧化率可以达到100%,而立方状需要在225 ℃才能实现100%CO转化。2种载体催化剂的CO反应机理不同,前者遵循L-H机理,后者遵循MvK机理。造成两者CO氧化性能的差异主要在于自由能势垒不同。

3.2.2 非贵金属催化剂

非贵金属催化剂包括Co基和Cu基催化剂。与贵金属催化剂相比,非贵金属催化剂具有价格优势,并且也具有较为突出的CO氧化性能。非贵金属催化剂制备方法较多,包括浸渍法、共沉淀法、溶胶凝胶法和水热合成法等。

研究表明,Co基催化剂活性位点为Co3+,通过提高催化剂中Co3+含量可以有效提高催化剂的CO氧化性能。CAI Y等通过乙二醇自组装和快速焙烧的方式合成了二维平面结构的Co3O4,其中(112)晶面的Co3O4比例达到70%。(112)晶面具有丰富的Co3+、氧物种、不饱和键以及氧空位,这些特点使得催化剂在室温条件下CO转化率可达到100%,但是当反应气体中含有3%体积分数的H2O时,CO完全氧化温度升高到125 ℃,这说明该催化剂的抗水性能有待提高。BAE J等利用浸渍法制备了La-Co3O4催化剂,提高了催化剂的抗水性能。经过La掺杂后催化剂中Co3+含量增加,并且水在催化剂表面解离产生OH的过程受到抑制,因此减少了水对催化剂的不利影响。在H2O体积分数为3%的混合气中,La-Co3O4催化剂在150 ℃反应了60 h, 催化剂CO氧化率一直维持为70%~80%,而未掺杂La的催化剂CO氧化率仅为10%。

Cu2+与Cu+对CO氧化均能起到催化作用,但通常认为Cu+催化效果更突出。刘婷等制备了一种CuO纳米片构筑的中空管状CuO,对CO完全转化的温度高达200 ℃。魏金涛等使用CO对Cu基催化剂进行处理,催化剂表面Cu+占总Cu原子分数由14.98%提升至18.14%,催化剂CO完全转化温度由240 ℃降低到180 ℃。SONG X Z等以Ce金属有机骨架和硝酸铜为原料制備了一种三壳结构的CuO/CeO2催化剂,当Cu与CeO2质量比为2∶25时,Cu+占总Cu原子分数最高,为30.25%,在120 ℃时CO转化率为100%。

在众多的非贵金属催化剂中,钙钛矿型催化剂是一类特殊的存在。钙钛矿是指具有通式ABO3的一类化合物,名称源于同名矿物CaTiO3。钙钛矿型催化剂拥有独特的立方结构,具有原料来源广泛、制备简单、结构稳定、可灵活优化、氧化态丰富和氧流动性高等优点,表现出卓越的物理和化学特性。在钙钛矿结构中,位于晶格中心的A*位离子通常为碱土或稀土元素,位于晶格角落的B位离子主要为过渡金属元素。当钙钛矿的A*位或B位混入其他金属离子后,会形成丰富的晶格缺陷,多离子间的协同作用给催化活性带来显著的提升作用。因此,设计掺杂型钙钛矿已成为改善钙钛矿催化活性的重要途径。EINAGA H等在研究中制备了一系列钙钛矿型催化剂,并测试了CO催化氧化性能,LaCoO3在200 ℃时,CO转化率为90%,而掺入Sr制备出的La0.8Sr0.2CoO3活性明显提升,在150 ℃时CO转化率达到了100%。DROSOU C等探究了Sr在LaMnO3催化剂中的A位取代效果,结果表明,当Sr的摩尔分数从0提高到70%过程中,催化剂CO转换效果先增加后降低,在摩尔分数为50%时效果最佳,这说明钙钛矿催化剂在进行元素取代时存在最优值。上述CO减排催化剂的减排效果及减排参数见表3。

目前,各种催化剂在实验室条件下对CO氧化表现出优异的性能,但在工业烟气治理方面的应用缺乏报道。工业烟气成分复杂,以烧结烟气为例,未经处理的烟气中含有大量微细颗粒物、碱金属、水分、SO2和挥发性有机污染物(VOCs)等。按照现有的技术,烟气经过脱硫和除尘后,颗粒物和碱金属含量会大幅降低,但是烟气中仍然会存在少量SO2(30 mg/m3),此外还有未处理的水分和VOCs等。SO2容易和大部分金属氧化物反应形成硫酸盐,从而使催化剂发生硫中毒失活;水会对部分催化剂的CO氧化过程产生抑制作用;VOCs等有机物会在催化剂表面发生不完全氧化,形成积碳,会导致催化剂活性持续降低。抗中毒催化剂的开发将是未来CO催化剂工业应用需要重点关注的问题。

4 结语

1)在“碳达峰”、“碳中和”的发展背景下,需要加强关注钢铁工业烟气中CO排放问题。中国钢铁生产仍以长流程为主,对化石燃料有大量需求。化石燃料的不完全燃烧是导致CO排放的主要原因,但是当前钢铁生产过程的CO排放现状和排放特点缺乏报道,这为研究者开发相应的CO减排技术带来不便。

2)源头、过程和末端控制是CO减排的重要技术手段,源头控制从能源结构改变角度出发,减少化石能源使用,这是钢铁绿色生产的发展方向,需要广大科技工作者对技术实现突破。过程控制技术投入较低,是CO减排的有效措施,但减排效果有限,难以满足实际需求。末端治理是CO减排的最终保障,其中催化氧化技术可实现与现有烟气脱硝技术协同应用,它与钢铁工业烟气治理的匹配性较高,是今后CO减排方向的主要突破口。

3)催化氧化技术的核心在于催化剂开发。国内外研究表明,贵金属和非贵金属催化剂对CO氧化性能可以满足钢铁烟气的需求,但在抗中毒、稳定性和制备成本等方面需要进一步优化。目前,经济有效的CO减排方式是多技术耦合利用。例如烧结烟气中CO减排可以采用过程减排和末端治理相结合,通过耦合烟气循环、介质喷洒、燃料改进、厚料层烧结以及催化氧化技术,实现低投入、高效率的烟气中CO减排。

本文摘自《钢铁》2023年第8期