超高强极地船舶用钢低温海冰介质磨损性能

2023-09-23王超逸常雪婷严玲安涛刘文月

王超逸 常雪婷 严玲 安涛 刘文月

关键词:极地船舶用钢;低温;海冰;磨损;失重率

0 引言

由于极地具有丰富的油、气资源,近年来世界各国越来越重视对南、北极地区的开发。随着东北极地航线经济性和便利性的增加,市场对极地船舶的需求大大提高,这也增加了极地船舶用钢的用量。在极地科考方面,2019年中国自行建造的雪龙2号极地科考船正式投入运行,然而该船用钢铁材料仍然是国外进口的极地船舶用钢,因此极地破冰船用钢也是钢铁行业重点关注的产品。杨才福等系统研究了中国船舶与海工用钢的发展情况,说明了特种船舶用钢正向着强度更高、韧性更好、焊接线能量更大等方向发展。叶其斌等研究了极地船舶用钢的应用性能,指出极地船舶用钢服役环境温度长期在-10℃以下,甚至可低至-40℃左右,如此低的温度,对极地船舶用钢的综合性能提出了很高的要求,即材料除了有较高的强度以外,还要保证在低温下具有良好的塑性和韧性。王红涛等综合分析了极寒环境下厚规格船舶用钢的发展,提出通过现有的TMCP工艺,国内钢铁企业已经可以生产出大厚度的E、F级别极地船舶用低温钢,但没有明确极地船舶用钢的特殊性能要求。侯振伟研究了极地破冰船用球扁钢,说明与传统材料相比较,极地破冰船用球扁钢在强度、硬度、低温冲击性能上都有着更加严格的要求。与常规海运船舶不同,极地运输船、破冰船等极地船舶不可避免会与海冰介质发生摩擦,低温下坚硬的海冰会对极地船舶表面造成严重的影响,因此,有必要研究极地船舶用钢在低温海冰介质下的磨损性能,分析海冰对极地船舶用钢的磨损率。在国外,FREDERKING R等利用加拿大国家水利中心大型冰池,研究了不同相对速率下钢铁材料与海冰之间的磨损情况,试验结果表明,喷漆的光滑钢铁表面与海冰之间滑动摩擦因数约为0.04,而粗糙的钢铁表面与海冰滑动摩擦因数约为0.14,但试验没有给出低温海冰对钢铁造成的磨损量。在国内,王鸿灵等研究了温度对钢铁材料干摩擦性能的影响,说明在荷载一致的条件下,随着温度的降低,碳钢的摩擦因数增大,磨蚀量增加,钢铁材料的低温磨损量要大于在常温下的磨损量。王东胜等研究了极地船舶用钢的低温干摩擦性能,结果发现钢铁材料表面的带状组织可能提高材料的耐磨性,然而带状组织对材料整体性能的均一性不利,实际船舶用钢组织必须尽可能保持均匀一致。孙士斌等研究了DH32船舶用钢在模拟极地环境下的冲蚀磨损性能,结果发现海冰对钢板表面有较强的磨损冲刷作用,海冰与船舶相对速度越高,冲蚀效应越明显。综上,研究海冰磨损对极地船舶长期安全航行有重要意义,有必要明确高强度极地船舶用钢在低温海冰介质环境下的磨损量。为此,本文采用460 MPa级超高强极地船舶用钢作为试验材料,测试了材料在低温环境下强度、硬度及塑性,对比了不同环境下钢铁材料磨损失重率,利用大型自制专业设备模拟低温海冰介质,开展了极地船舶用钢海冰介质低温磨损试验,得到了极地船舶用钢海冰介质磨损量的参考值。

1 试验材料及方法

1.1 试验材料

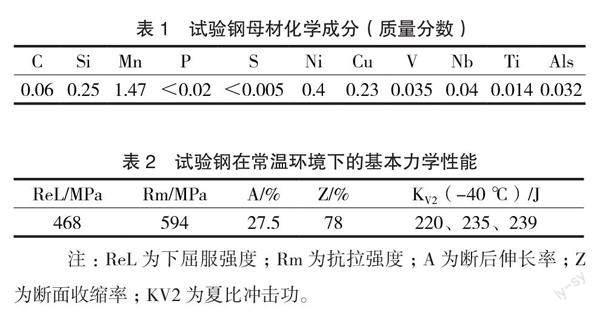

试验材料为460 MPa级超高强极地船舶用钢,钢板厚度为40 mm。具体生产流程为:铁水预处理→转炉冶炼→炉外精炼→板坯连铸→加热→TMCP轧制→堆垛缓冷。连铸坯加热温度为

1 150 ℃,均热保温时间为0.5~1.0 h, 粗轧温度约为980 ℃,精轧温度约为850 ℃,终轧温度约为780 ℃。试验材料化学成分见表1,材料基本力学性能见表2。

为了保证船舶用钢可焊性良好,该材料的碳元素及其他合金含量较低,但是通过合适的轧制工艺,可使其变得强度高、塑性优良、低温韧性好,从而具有良好的综合使用性能。根据材料的化学成分及基本性能,对照国标规定,该材料符合EH460级超高强船舶用钢的要求,适用于先进极地船舶的建造。

1.2 试验方法

首先,使用4%硝酸酒精溶液腐蚀试样表面,利用蔡司observer 7光学显微镜观察材料的组织形貌;在1/4厚度处取样,将材料加工成直径为

10 mm的圆棒状低温拉伸试样,使用带低温环境箱的ZWICK-100拉伸试验机测试材料在低温下的强度、伸长率和断面收缩率,试验温度为-10 ℃至-40 ℃,每间隔10 ℃测试1组数据,每个温度做2个试样的测试,测试结果取平均值。硬度测试时,先将试样表面进行打磨,利用DurJet10G5全自动洛氏硬度计测试试样在常温环境下的HRB硬度值,再把试样放在小型容器内,浸泡在-40 ℃低温酒精介质中,静置10 min后连同小型容器一起取出,马上放置在同款硬度计上,测试材料在低温介质浸没环境下的表面硬度,每个环境测试5个点的硬度值,结果取平均值。

其次,为了分析材料在低温下磨损性能的差异,将试样切割成20 mm×20 mm×2 mm的小试样,依次使用粒度为120.0、18.0、6.5 μm的砂纸打磨试样表面,然后利用布鲁克UMT-2型多功能摩擦磨损试验机分析材料在低温环境下的摩擦磨损性能,摩擦介质为Al2O3硬质摩擦头,试验环境分别为20 ℃常温海水及-40 ℃低温海水,摩擦压载为30 N,摩擦形式为往复滑动,试验时间为2 h,滑动速率为2 mm/s, 摩擦总距离约为

14.4 m。每個环境测试3个平行试样,使用布鲁克Contour GT-Ⅱ型白光干涉仪以及EM-30PLUS扫描电镜来观察磨损后试样表面的磨痕深度和微观形貌,分析材料在低温下的磨损机理。

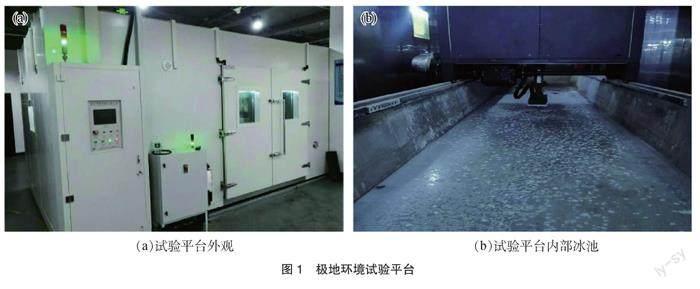

最后,将材料加工成200 mm×40 mm×40 mm的海冰介质磨损试样,并钻2个固定用通孔,使用上海海事大学自制的极地环境试验平台(图1),分析材料在极地低温条件下的海冰介质磨损性能。具体试验步骤及参数为:将人工配置的模拟海水注入极地环境试验平台制冰槽;开启极地低温环境模拟平台,设定环境温度为-40 ℃,开启制冰程序,当制冰厚度达20 cm后,使用型号为WHP10的莫氏硬度笔测试冰硬度,达到莫氏5级以上时停止制冰;而后每摩擦4 h重新制冰,覆盖并消除冰道磨痕,并检测冰硬度达到莫氏5级以上,从而保证每次测量时海冰的硬度保持一致。将试样固定在极地低温环境模拟平台上,使用螺栓紧固,确保试样与平台牢固连接。压载设定力为400 N,平台移动速度为0.5 m/s, 每次行程测试距离为8 m, 运动方式为往复运动,摩擦测试总行程为1 500 m。由于制冰及补冰较费时,测试总时间约为30 h。测试总行程完成后,拆下样品,进行拍照观察并使用电子天平记录钢板摩擦前后质量变化。

考虑到试样的失重量与荷载及磨损试验行程有关,因此使用单位历程磨损失重率来描述材料的摩擦磨损性能,计算方法如式(1)所示。

P=Δm/LN (1)

式中:P为单位历程磨损失重率,g/(N·m);Δm为试样的平均失重量,g; L为磨损试验行程,m; N为试验荷载,N。

2 试验结果与讨论

2.1 极地船舶用钢显微组织及低温力学性能

钢铁材料的耐磨性主要依靠高硬度耐磨基体和耐磨强化的第二相来实现,高硬度耐磨基体代表性材料主要为奥氏体高锰钢和马氏体耐磨钢,而耐磨强化第二相的材料有高铬铸铁、高钒碳高速钢等。然而,这些材料都难以直接使用在极地船舶结构上,目前船舶用钢主要产品仍然以低碳微合金材料为主。试验材料显微组织如图2所示,可见该材料金相组织主要由多边形铁素体(F)与贝光体(B)构成,晶粒度等级约为10级,属于极细晶粒组织,细晶强化赋予了组织良好的强度和韧性。

在20 ℃常温至-40 ℃低温范围环境内,试验材料的屈服强度、抗拉强度、伸长率以及断面收缩率随温度的变化规律如图3所示。可见,随着温度的不断下降,该材料在低温环境下屈服强度与抗拉强度都有一定程度的提升,两者提升的趋势较一致,屈强比变化不大;而材料的伸长率、断面收缩率呈下降趋势,伸长率由常温下的27.5%下降至-40 ℃的26%左右,降幅较小;而断面收缩率从常温下的78%下降至-40 ℃的75%左右。

20 ℃常温及-40 ℃低温环境下试验钢的硬度见表3。由表3可见,试样在常温下洛氏硬度的平均值为81.38HRB,而在-40 ℃低温介质浸没环境下洛氏硬度的平均值为83.94HRB,与常温结果相比,材料在低温介质浸没环境下硬度值略有上升。

以上试验结果说明,极地船舶用钢在低温下的强度得到了提升,表面硬度略有上升,而对应的塑性稍稍下降,低温对材料的力学性能有明显影响。因此,在考虑极地船舶用钢的应用性能时,不应该仅仅以材料常温力学性能作为唯一的评价标准,还需要考虑材料低温下的性能变化。

2.2 不同环境下极地船舶用钢磨损微观形貌分析

极地船舶用钢在冰区航行时,会遇到2种可能的海冰磨损情况:1)海水中漂浮着成块的碎冰,这时船舶钢结构会受到冰、水混合物的冲刷和磨损,其属于有液体介质润滑的湿摩擦;2)在更低温度环境下,海面彻底结冰,这时船舶用钢则是与固体海冰直接摩擦磨损,属于干摩擦,极地破冰船在冰区领航时就是这种情况。为了模拟上述环境,共设计了2种不同环境下的磨损试验:常温海水湿摩擦环境、-40 ℃低温干摩擦环境。每个环境做3个平行试样,编号分别为1号、2号、3号。极地船舶用钢在常温海水环境下磨损后的磨痕轮廓如图4所示,摩擦表面微观形貌如图5所示。使用低温空气冷却方式将试样温度下降到-40 ℃,其他试验条件不变,得到极地船舶用钢-40 ℃低温干摩擦磨痕轮廓如图6所示、摩擦表面微观形貌如图7所示。

由图4可见,常温环境下,3个平行试样的磨痕轮廓深度都在15~20 μm, 磨痕宽度约为800 μm, 试样表面磨痕轮廓整体较整洁,这说明液体海水对摩擦有润滑清洗作用。由图5所示的试样表面磨痕微观形貌可见,3个平行试样表面磨痕都以犁沟为主,梨沟状磨痕清晰可见,部分位置上存在表面剥落现象,但从整体上看磨痕形貌排列规整,磨损机理一致。对比图6和图7,试样低温-40 ℃干摩擦环境下的磨痕及磨损形貌与常温海水摩擦完全不同。低温下,试样的磨痕深度普遍在40~50 μm, 较常温海水环境有较大增加,磨痕表面高低不平,磨痕形态不均匀。

3个试样低温-40 ℃干摩擦的表面微观磨损形貌(图7)显示,常温磨损下出现的大量整齐的梨沟磨痕在低温干摩擦环境下几乎看不到,但可见明显的大范围剥离,磨损表面主要为表面疲劳造成的黏着磨损失效。

使用电子天平测量试样磨损前后质量差,2种环境下得到试样磨损失重量见表4。

由表4可知,在常温海水介质环境下,试样平均磨损失重量约为0.001 9 g, 而在-40 ℃低温干摩擦环境下,试样平均磨损失重量约为0.008 2 g, 远高于常温海水环境,這个结果与观察到的材料表面磨损微观形貌相符,说明低温下材料的磨损量大大增加。究其原因,在常温海水环境下,试样表面受海水润滑,摩擦因数较小,加之极地船舶用钢常温塑性变形较为容易,因此试样磨损表面主要以深度一致的梨沟为主;然而,在低温环境下,材料强度上升的同时塑性变形能力下降,材料磨损机理逐渐向表面疲劳和磨料磨损过渡,试样表面硬颗粒或微突起在摩擦过程中与Al2O3摩擦头刚性碰撞,导致表面大面积变形和剥落,磨损严重,失重量大幅度上升。

通过式(1)可以计算得到极地船舶用钢在常温海水及低温环境下的单位历程磨损失重率分别为0.44E-05、1.90E-05 g/(N·m),低温干摩擦环境下的失重率是常温海水环境下的4倍多。

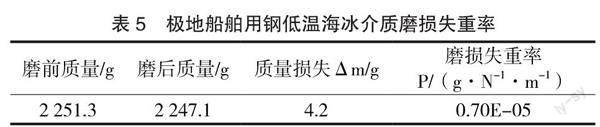

2.3 极地船舶用钢在低温海冰介质环境磨损量

上述摩擦磨损试验使用的对摩介质是常用的Al2O3硬质摩擦头,但这与极地船舶海冰磨损实际情况不符。极地船舶尤其是极地破冰船等特种船舶,在低温大厚度海冰中行驶时,海冰介质会对船舶用钢表面造成较大的阻力,进而对船舶用钢表面造成磨损,然而海冰的摩擦性能与Al2O3等常用摩擦介质的性能明显不同,因此需要根据实际情况,使用模拟海冰介质来分析极地船舶用钢的实际抗磨损性能。极地船舶用钢低温海冰介质磨损试样安装位置、低温海冰磨痕以及试样磨损前后表面状态如图8所示。

试验中,极地船舶用钢试样在设备垂直压力及拖曳下,在低温海冰介质上反复摩擦,-40 ℃低温保证了海冰介质的硬度达到莫氏5级以上,整个试验中摩擦力及摩擦因数的变化如图9所示。

由图9可见,在整个海冰磨损过程中,摩擦力随着对摩时间的延长略有下降,从最高65 N逐渐降至45 N左右;摩擦因数虽随着对摩时间的延长略有降低,但基本保持在0.15左右。研究表明,冰与结构物间的摩擦因数对冰荷载影响很大,海冰与海上结构物表面之间的滑动会导致冰荷载降低,进而降低摩擦力。极地船舶用钢与海冰之间的摩擦因数与其表面光滑度有关,本次试验直接使用了轧制后的钢板表面,没有做打磨等表面处理,可以视为钢板的原始粗糙表面状态。文献认为,涂漆的钢板表面与海冰摩擦因数较小,约为0.04,在整个试验过程中变化较小;而表面粗糙的钢板摩擦因数约为 0.14,在整个试验过程中变化较大,在0.12~0.16范围内波动,约有25%~30%的变化,这与本文得到的结果较为一致。

极地船舶用钢低温海冰介质磨损试验得到的磨损失重率见表5。

需要说明的是,表5中的磨损失重率P是通过式(1)计算的低温海冰介质环境下的极地船舶用钢磨损失重率,与前文Al2O3硬质摩擦头试验得到低温磨损结果不能进行直接比较,其原因有以下2点:1)摩擦介质不同,虽然-40 ℃低温下海冰的硬度可达到莫氏5级以上,但是Al2O3硬质摩擦头的硬度还是超过了低温海冰的硬度。2)接触面积不同,Al2O3硬质摩擦头为直径8 mm的球形,而极地船舶用钢试样为长方形,在整个试验过程中,钢板表面都与低温海冰介质紧密接触,磨损面积较大。实际上,本试验中极地船舶用钢试样与Al2O3硬质摩擦头的位置相似,可以看成是钢质磨头在低温海冰上相对移动。

对于极地船舶来说,值得关注的是经过长期海冰磨蚀后的钢板厚度损失。中国船级社在其规范中明确要求极地船舶用钢厚度需要考虑海冰的磨耗作用,当钢板厚度低于要求值时,需要对钢板换新。因此提升极地船舶用钢的耐磨损能力,可以降低极地船舶因长期海冰磨损造成的损耗,进而保证极地船舶的安全航行,延长船体的服役寿命,减少极地船舶的运营成本。因此,根据表5得到的磨损失重结果,可利用式(2)计算极地船舶用钢低温海冰介质磨损厚度损失。

Tloss=Δm/ρSL·1852 (2)

式中:Tloss为钢板单位海里航行厚度损失,m; ρ为钢板密度,取7 850 kg/m3;S为样品磨损面积,本次试验为0.008 m2。

计算厚度损失时,试样磨损前后的质量差Δm取表5中的4.2 g; 试验磨损行程L取1 500 m, 考虑到船舶航行距离的长度计算单位为海里,1海里约为1 852 m, 故乘以1 852。将上述数据代入式(2),计算可得本次试验极地船舶用钢在-40 ℃模拟低温海冰介质磨损情况下,每海里的厚度损失约为0.000 082 m, 即0.082 mm。

本次试验结果表明,不考虑其他影响因素,极地船舶用钢在无保护情况下受海冰介质磨损的厚度损失比较显著。值得讨论的是,前面的结果是通过极地船舶用钢在-40 ℃低温环境下与硬质海冰直接磨损导致的质量损失计算得到的,在试验过程中钢板一直受到400 N的向下压力,使得钢板与低温海冰时刻处在对摩状态,而且试样的磨损面固定不变。然而,在实际极地船舶航行时,尤其在破冰过程中,船体并非直接冲向海冰,船体与海冰的接触面不固定,船舶的吃水线也是变化的,因此,极地船舶破冰时的实际磨损情况并不与本次试验环境完全一致。实际上,极地船舶尤其是極地破冰船,在船体基本防腐的基础上,还会在钢板表面喷涂坚固的耐磨环氧漆,耐磨漆膜表面光滑度极高,可有效防止冰层黏附在涂层表面,从而降低船体表面与海冰的摩擦力,减少海冰对船舶用钢的损伤,最大限度地提高极地船舶的破冰效率。在耐磨漆的保护下,钢板不会直接与低温海冰摩擦,只有在特殊情况下,如船体表面的耐磨漆发生脱落后,才有可能出现模拟试验中钢板原始表面与低温海冰磨损的情况。因此,本次试验得到的数据应该被看作无保护情况下、极地船舶用钢与-40 ℃低温硬质海冰直接磨损时钢板厚度损失的参考值。

3 结论

1)试验结果表明,随着温度的下降,超高强极地船舶用钢的强度提升,塑性下降,表面硬度略有上升。在使用极地船舶用钢建造船舶及其他极地海上结构物时,应该考虑材料在实际服役环境下的综合力学性能。

2)常温海水环境下材料的磨损失重率约为0.44E-05 g/(N·m),而在-40 ℃低温干摩擦环境下,磨损失重率高达1.90E-05 g/(N·m)。低温下,材料磨损失效机理主要为表面疲劳和黏着磨损。

3)极地船舶用钢在无保护情况下,受到-40 ℃低温模拟硬质海冰介质磨损后,每海里的厚度损失约为0.082 mm。材料受低温海冰介质磨损而造成的厚度损失不可忽视,在选择高性能极地船舶用钢铁材料时,有必要考虑材料本身抵抗低温海冰磨损的能力。

本文摘自《中国冶金》2023年第8期