双氨源合成SiBN陶瓷前驱体及其裂解行为

2023-09-23吴雨桓韩伟健陈凤华

吴雨桓 韩伟健 叶 丽 陈凤华 赵 彤

(中国科学院化学研究所,北京 100190)

文 摘 以三氯化硼和甲基氢二氯硅烷为原料,通过与六甲基二硅氮烷和氨气的分步反应合成液态前驱体,在氨气中裂解脱碳得到SiBN 陶瓷,改变投料比实现对前驱体陶瓷产率与元素组成的调控。采用NMR、FTIR、XRD、SEM、元素分析等方法对前驱体裂解过程及其不同温度陶瓷产物进行细致分析。结果表明,前驱体经过900 ℃氨气裂解完成陶瓷化过程,裂解产物中的硼含量超过13 %(w),经过1 400 ℃氮气或空气处理的陶瓷产物保持无定型态,具有良好的耐高温及抗氧化性。

0 引言

硅基陶瓷因其低密度、耐高温、抗蠕变等性能而具有重要的应用价值,从早期制备SiC和Si3N4等二元陶瓷开始,有机硅聚合物如聚碳硅烷和聚硅氮烷作为陶瓷前驱体得到广泛研究,陶瓷组成也逐渐发展到SiBN三元与SiBCN四元体系[1]。引入硼元素之后的多元陶瓷相比于单纯的SiC和Si3N4等二元陶瓷具有更好的热性能、力学性能以及抗氧化性[2],因此从20世纪90年代开始相关研究工作逐渐增多,包括多样化的前驱体合成方法并将其用于制备陶瓷纤维、涂层、复合材料等。

SiBN陶瓷是透波陶瓷基复合材料的重要组分[3-4],由于碳元素具有吸波特性不利于制备透波陶瓷材料,可将SiBN陶瓷前驱体可分为两类。第一类是使用完全不含碳的原料合成前驱体,例如以六甲基二硅氮烷、四氯化硅、三氯化硼为原料合成出Cl3Si-NH-BCl2,与氨气缩合制备前驱体沉淀,在氮气气氛中裂解得到SiBN陶瓷[5],这类方法需要使用高活性反应原料,且前驱体为交联度高的固态,安全性与加工性均不利于应用。第二类选择含甲基等少量碳的原料进行前驱体的合成,并在裂解过程中选择氨气作为反应性气氛脱碳,即可得到碳含量极低的SiBN陶瓷,例如由三氯化硼、甲基氢二氯硅烷、六甲基二硅氮烷制备的前驱体熔融纺丝,经过1 000 ℃氨气脱碳处理之后得到SiBN陶瓷纤维[6],以三氯硅烷代替甲基氢二氯硅烷同样可以得到具有熔纺性的前驱体[7],这类方法可调控空间大,有利于制备液态前驱体。

在SiBN陶瓷前驱体的合成方法中,氨源的选择是重要的影响因素。氨气是最为常见的氨源之一,以三氯化硼与氯硅烷为原料进行共氨解反应可方便地制备前驱体[8],但由于三氯化硼与氨气的反应活性高容易导致硼元素沉淀流失严重,不利于发挥陶瓷产物的耐高温特性。此外六甲基二硅氮烷与甲胺是相对温和的氨源[9-11],有利于提高产物中的硼含量,但是由于甲基的含量过高,导致得到的液态前驱体陶瓷产率偏低,必须经过合适的预聚工艺才能用于制备SiBN陶瓷纤维等产品。本文通过采用两种氨源化合物控制投料比的分步反应新策略,充分发挥两种氨源化合物的优势,实现常温液态SiBN陶瓷前驱体的制备,在保证其陶瓷产率的基础上,使裂解转化陶瓷产物的硼含量明显提升,拟达到兼具高陶瓷产率与陶瓷产物高硼含量的目的。

1 实验

1.1 试剂

三氯化硼(1.0M正己烷溶液,百灵威),甲基氢二氯硅烷(99%,安耐吉),六甲基二硅氮烷(简称HMDZ,99%,百灵威),正己烷(96%,康科德)经分子筛干燥后使用。

1.2 仪器表征

采用Bruker Avance III 400 核磁共振谱仪测定H1NMR与Si29NMR谱图谱图。以溴化钾为基质研磨压片制样,采用Bruker Tensor 27傅里叶变换红外光谱仪测定红外谱图。采用Rigaku D/max 2500 X射线衍射仪测定XRD谱图。采用Mettler Toledo TGA-DCS 3+热分析仪测定TGA-DSC谱图。采用HITACHI SU8020扫描电子显微镜表征样品微观形貌。采用Thermal IRIS Intrepid电感耦合原子发射光谱仪测定陶瓷产物的硅和硼含量。

1.3 前驱体PBSZ的制备方法

四口瓶中置换氩气,加入正己烷,降温至-10 ℃,加入所需量的三氯化硼和甲基氢二氯硅烷,缓慢加入六甲基二硅氮烷,产生少量白色固体,保持低温逐渐通入氨气,至反应物水洗液呈碱性,之后升至室温反应,产生大量白色固体。将反应液过滤,滤液旋蒸除去溶剂,得到液态PBSZ前驱体。

1.4 前驱体的裂解及高温处理

使用管式炉进行前驱体的裂解,在氨气气氛中以3 ℃/min的速率升至900 ℃并保温2 h。使用石墨炉进行裂解产物的高温处理,在氮气气氛中以5 ℃/min的速率升至目标温度并保温2 h。使用马弗炉进行裂解产物的氧化处理,空气气氛中以5 ℃/min的速率升至目标温度并保温2 h。

2 结果与讨论

2.1 前驱体PBSZ的合成和成分分析

以三氯化硼和甲基氢二氯硅烷为原料,通过HMDZ和氨气的分步反应合成出前驱体PBSZ,合成反应过程如图1所示。HMDZ作为第一种氨源先进行反应,由于三甲基硅基的封端保护作用,有利于形成可溶性产物从而提高硼含量,之后再用高活性的氨气使第一步反应的低聚物进一步聚合,合成出液态的PBSZ前驱体。调节投料比提高陶瓷产率与硼含量,通过900 °C氨气裂解形成SiBN陶瓷产物,相关数据见表1。

表1 PBSZ前驱体的合成优化Tab.1 Synthetic optimization of PBSZ precursor

固定三氯化硼与甲基氢二氯硅烷的投料比为1/2,改变HMDZ的用量,得到PBSZ-1至PBSZ-3前驱体。随HMDZ的用量提高,对应的陶瓷产率下降,但陶瓷产物的硼含量变化不大,说明其主要由三氯化硼与甲基氢二氯硅烷的比例决定,HMDZ比例提高仅稍提高陶瓷产物硼含量,此外HMDZ也会向前驱体中引入硅甲基,但其大部分会在裂解过程中离去,因此陶瓷产率下降。为了进一步提高陶瓷产物的硼含量,降低甲基氢二氯硅烷的用量,维持HMDZ 用量不变,得到PBSZ-4 和PBSZ-5前驱体。随甲基氢二氯硅烷的用量减少,由于HMDZ的相对用量增加,陶瓷产率下降,同时陶瓷产物的硼含量有所提升,而硅含量对应下降。根据上述HMDZ的影响规律,在PBSZ-5的基础上降低HMDZ用量,得到PBSZ-6前驱体,其陶瓷产率提高,且陶瓷产物的硼含量可以保持在13 %(w)以上,元素分析表明其碳含量为0.51%,氧含量为2.8%,说明经氨气裂解可以形成SiBN陶瓷,后续研究以此为基础。由此可见,引入HMDZ作为优先反应的氨源与保护基团,可以有效提升进入前驱体的硼含量,通过控制其用量可以调控前驱体的陶瓷产率与陶瓷产物的元素组成。

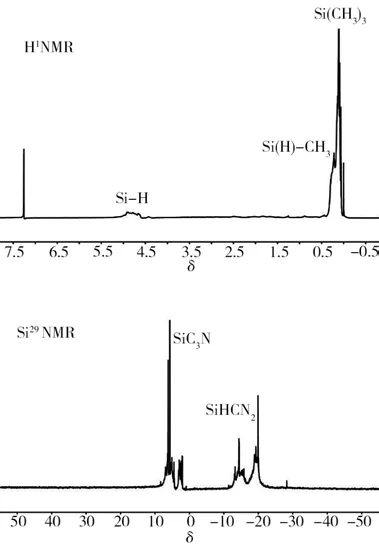

采用核磁氢谱与硅谱对PBSZ前驱体的结构进行表征,谱图如图2所示。核磁氢谱中δ为4.5~5.0的Si—H信号,δ为0~0.5 ppm的Si—CH3信号,其中来源于甲基氢二氯硅烷与HMDZ的Si—CH3信号有小部分重叠,此外还有弥散的N—H信号。核磁硅谱中主要为两种信号,分别对应于三甲基硅与甲基氢硅结构,这也可以与后续裂解过程中的信号变化相对应。核磁表征结果证明前驱体的基本结构与投料相符,谱图中同种官能团展宽的信号峰说明前驱体不具有重复性的简单结构,而是由多种类似的局部结构组成的混合物。

图2 前驱体PBSZ的H1NMR与Si29NMR谱图Fig.2 H1NMR and Si29 NMR spectra of the PBSZ precursor

2.2 前驱体PBSZ的热性能

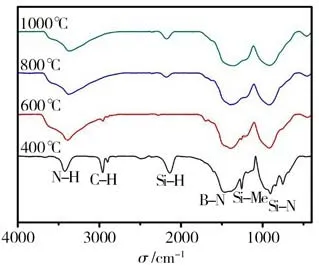

将PBSZ前驱体在不同温度下进行氨气气氛裂解,对裂解产物进行表征以研究前驱体的陶瓷化过程。不同温度裂解产物的红外谱图如图3所示,400 ℃产物中具有一系列特征吸收峰,其中3 424 cm-1归属于N—H的伸缩振动,2 959和2 900 cm-1的信号归属于硅甲基的C—H键,2 137 cm-1处信号归属于Si—H键,1 400 cm-1附近的宽峰归属于B—N结构,1 258 cm-1处信号归属为硅甲基的Si—C键,900 cm-1附近的宽峰归属于Si—N结构。升温至600 °C过程中发生了明显的变化,N—H信号明显增强与展宽,同时硅甲基相关信号接近消失,说明在这个过程中发生了氨解脱碳的反应,此外Si—H键消失,而B—N 与Si—N 主体结构依然存在。升温至800 ℃,硅甲基信号完全消失,重新出现弱的Si—H键,这可能来源于氨气部分分解产生氢气的还原作用,其他信号无明显变化,继续升温到1 000 ℃的裂解产物无明显差异,说明在800 ℃时已完成了前驱体的陶瓷化转变。

图3 不同温度裂解产物的红外谱图Fig.3 FTIR spectra of pyrolyzed products at different temperature

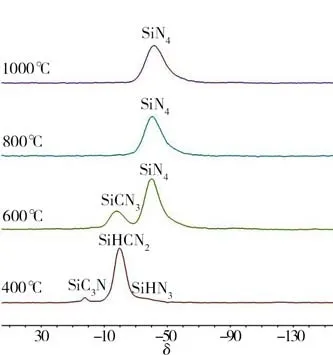

采用固体核磁硅谱对裂解产物中硅的化学环境变化进行表征,结果如图4所示。400 ℃产物中的主要信号归属为带有甲基和氢的硅结构单元,其高场处的弱信号归属为硅甲基被氨基取代的结构,而δ为0附近的信号来自未完全裂解的三甲基硅结构。600 ℃产物的红外光谱显示无Si—H结构,硅谱中δ为-18和-40处的信号归属为SiCN3和SiN4结构,后者为主说明已发生了明显的陶瓷化转变。800和1 000 ℃裂解产物中只有SiN4结构,说明已经完成了陶瓷化转变,与红外光谱的结果相符,其主峰具有向高场方向位移的趋势,这是由于其中残留的少量碳被进一步脱除,并且伴随有SiBN网络中硅化学环境的细微变化。

图4 不同温度裂解产物的固体Si29NMR谱图Fig.4 MAS Si29NMR spectra of the products pyrolyzed at different temperature

以前驱体900 ℃氨气裂解所得产物起始,通过氮气中不同温度处理研究其在高温条件下的结晶行为,陶瓷产物的XRD谱图如图5所示。裂解产物在1 500 ℃以下处理后依然保持无定型状态,升温至1 600 ℃后才出现明显的衍射峰,具体以Si3N4为主,还有极少量来源于残留氧的Si2N2O晶相,由此可知陶瓷产物在高温下具有良好的无定型结构稳定性。

2.3 陶瓷产物的抗氧化性

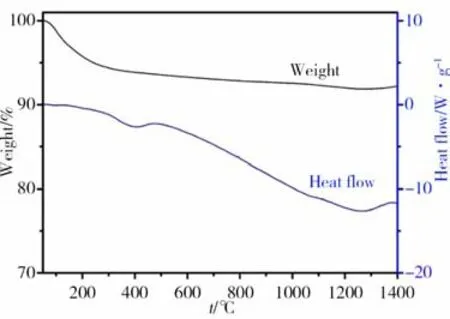

将前驱体经900 ℃氨气裂解所得产物进行空气气氛中的TG-DSC检测,结果如图6所示,TG曲线显示样品在200 °C以下有少量失重,这可能是样品对气体的吸附造成的,之后升温至1 400 ℃过程中质量变化不大,对应的DSC曲线显示样品在1 200 ℃以上才出现放热信号,说明其具有基本的抗氧化性。将氨气裂解产物放置于高温空气环境中,处理前后陶瓷产物的XRD谱图如图7所示,裂解产物经过1 200 ℃空气氧化后保持无定型态,经过1 400 ℃空气氧化仅有很弱的SiO2衍射峰,这与TG-DSC的检测结果相符。采用SEM对氧化处理前后的陶瓷产物进行检测,如图8所示,参考900 ℃氨气裂解产物,1 400 ℃氧化处理后的陶瓷产物形貌变化较小,均为相对密实的表面。综合上述表征结果,陶瓷产物经过高温氧化能够保持原无定型状态与微观形貌,说明其具有良好的抗氧化性,这来源于陶瓷产物中的SiBN无规网络结构。

图6 裂解产物在空气中的TG-DSC谱图Fig.6 TG-DSC curves of the pyrolyzed products under air

图7 不同温度氧化产物的XRD谱图Fig.7 XRD curves of ceramics oxidized at different temperature

图8 氧化前后陶瓷产物的SEM图Fig.8 SEM micrographs of the ceramics before and after oxidation

3 结论

采用双氨源分步反应方法合成液态SiBN陶瓷前驱体,调节投料比实现陶瓷产率与硼含量的提高,陶瓷产物硼含量超过13 %(w)。通过对前驱体裂解过程的分析,900 °C氨气裂解完成脱碳陶瓷化过程,所得SiBN陶瓷产物经过1 500 ℃的高温处理依然保持无定型态。陶瓷产物经过1 400 ℃的空气氧化基本保持原有无定型态与微观形貌,具有良好的耐高温与抗氧化性。