无系留气动自适应球果采摘软体手爪设计与实验

2023-09-23赵云伟黄浩然刘晓敏张维懿耿德旭

赵云伟 黄浩然 刘晓敏 张维懿 耿德旭

(北华大学机械工程学院,吉林 132021)

0 引言

为实现果实自动化采摘作业,节约人工成本,提高采摘效率,需要研制高效灵活、便携安全、可靠性高和自适应强的采摘手爪[1-4]。近年来,采摘手爪的发展历经“系留到无系留,刚性到柔性,适应到自适应”过程。系留结构采摘手爪,其结构和控制系统较为复杂且缆线冗余便携性差[5-6],难以适应复杂环境下的自动化采摘。而无系留结构紧凑[7]、去除缆线便携灵活,适合全方位自动化采摘作业。其集材料、驱动、传感与控制于一体,实现方式有机电集成、场效转化和生化反应等[8]。常见的驱动方式有电机直接驱动或利用电机拉线驱动[9];嵌入微泵[10-12]与储能罐或燃烧膨胀与化学反应产气等,如H2O2分解产生高压气体驱动[13];场效应作用下电致或磁致变形驱动[14],如采用电介质弹性体[15]及利用热敏和光敏等功能材料变形驱动等[16]。

作为执行器的采摘手爪也逐渐由刚性向柔性发展,采用类似生物特性的柔性驱动器代替刚性杆件作为爪指[17-22],提升执行器对多类型球果的物性适应性,并在接触球果过程中避免表面损伤保证球果品质。同时为实现自适应采摘,国内外相继提出了类皮肤传感软体手爪[23-24]。将可识别触觉压力、温度和位置等传感器内嵌于软体驱动器内,在抓持过程中实现自身变形监测、接触力控制和温度感知[25-27]。本文无系留驱动采用直供自循环方式,无需借助外界气源,较传统的泵与阀组集成方式气路简单易于小型化。所设计自适应软体手爪与气泵直连,利用自身密闭气腔往复循环供气,即可实现增压减压完成手爪收拢释放。通过爪指内嵌柔性薄膜压力传感器反馈压力信号调控电机驱动活塞改变供气压力,快速实现力反馈与力控制,适合安装在自动化移动平台上作为采摘执行器。

本文针对球形果实,采用自循环供气与传感集成设计一种无系留气动自适应球果采摘软体手爪,研究自循环气泵性能与自适应采摘手爪结构设计及制作工艺,建立气泵压力模型与手爪抓持力模型,建立自适应控制系统和抓取机制,并在实验环境下模拟球果采摘与分拣,验证其性能。

1 无系留自适应手爪结构设计

1.1 整体设计

无系留自适应采摘软体手爪采用模块化集成式设计,可分为控制模块、动力模块和执行模块。其中控制模块包含控制器与电池组,动力模块为自循环气泵,夹持模块为多类型自适应手爪。各模块间串联集成,可灵活组配。整体结构如图1所示,自循环气泵与自适应手爪复合一体,手爪位于自循环气泵前端,便携式控制器位于气泵后方,气泵作为手臂支撑手爪同时为球果采摘提供动力。控制器可匹配42系列各型号步进电机,气泵与软体手爪可拆卸更换。采摘手爪为950 g,设计采摘质量小于500 g、直径为 45~100 mm球果[28];为实现球果无损抓取,设计手爪的夹持力F的范围为Fmin≤F≤Fmax,式中Fmin为抓取目标苹果所需最小夹持力(因目标球果尺寸和质量各异,由抓取实验确定),Fmax为苹果破坏压力(Fmax=20 N[29])。

图1 无系留自适应球果采摘手爪整体结构图

为提高结构空间利用率,采用可拆卸外壳将控制系统与自循环气泵连接为一体,便于拆卸安装。采摘手爪各部件连接如图2所示,控制器与电机通过快接插头快速接线便于更换。气泵与手爪通过基座连接,由密封环密封形成统一密闭空间,压力传感器接线经由软体手爪与气泵连至电机底座。

1.2 自循环气泵设计

自循环气泵采用柱塞式设计,气泵结构见图3。在工作中,气泵内腔与手爪内腔相连构成封闭空间,通过活塞运动将气泵内腔内气体压入手爪内,实现软体手爪无系留自循环供气(增压/减压),完成手爪采摘所需动作。电机驱动丝杠通过法兰螺母(图4a)带动导向杆推动活塞在泵腔内滑动。由图3可知,泵体内丝杠隐藏于导向杆内部圆柱空腔中,导向杆两侧具有U形台肩(图4b),台肩内部设有连接螺纹孔通过螺栓与法兰螺母连接,导向座内部同样为圆柱空腔结构(图4c),其近气腔端面部分留有限转通槽,用于限制导向杆转动,同时底部设有方形法兰盘,用于连接丝杠电机。泵嘴位置增设方形台肩(图4d)连接软体手爪。气泵轴向最大长度为210 mm,最大径向长度为55 mm,活塞最大行程为60 mm,质量为510 g。

图4 自循环气泵关键部件结构图

1.3 气泵压力数学模型

假设气腔内部空气为理想气体,根据波义耳定律,在恒温密闭空间下,腔内气体压缩前后气压变化关系为

pV=p0V0

(1)

式中p、V——压缩后的气压与容积

p0、V0——初始气压与容积

气泵内气腔为圆柱状,其初始容积为

(2)

式中L0——活塞最大行程

D——气泵内腔直径

L1、d1——喷嘴长度和内径

由活塞推进行程可知,变化后的气腔容积为

(3)

(4)

式中t——活塞运行时间

ΔV——变化容积

v——活塞移动速度

n——电机转速d——丝杠导程

将式(2)~(4)代入式(1)中,可得到经活塞压缩后泵腔内的气压为

(5)

由式(5)可知,通过调节电机转速与活塞运行时间即脉冲数可控制输出气体压力。

1.4 自适应软体手爪设计

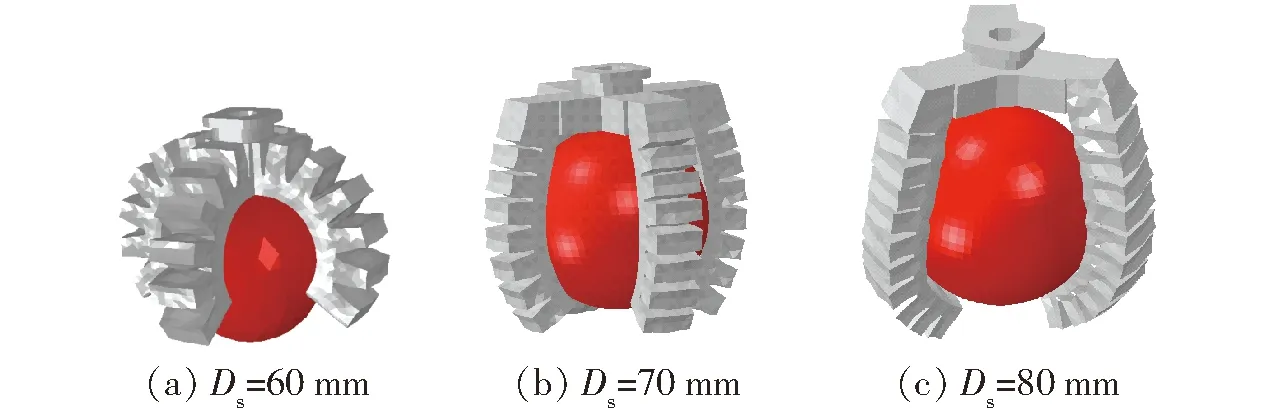

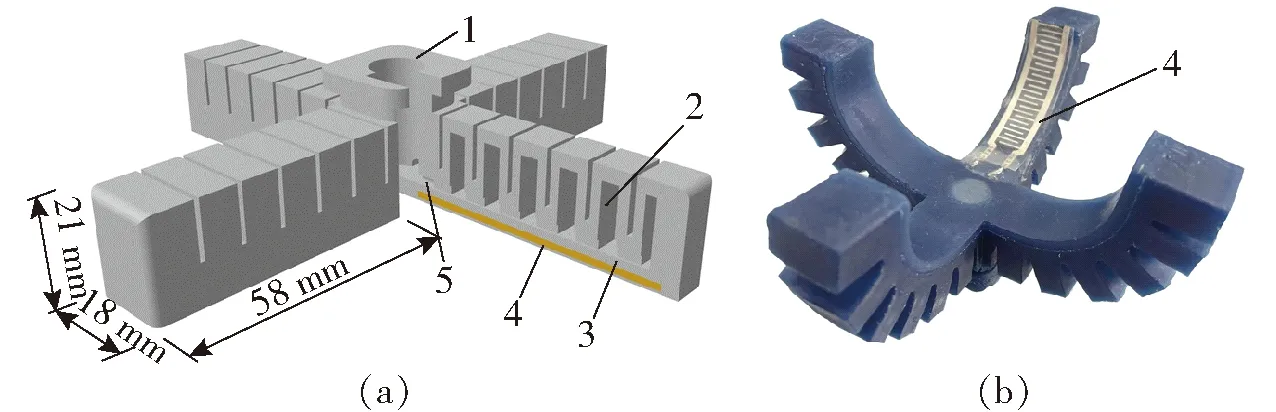

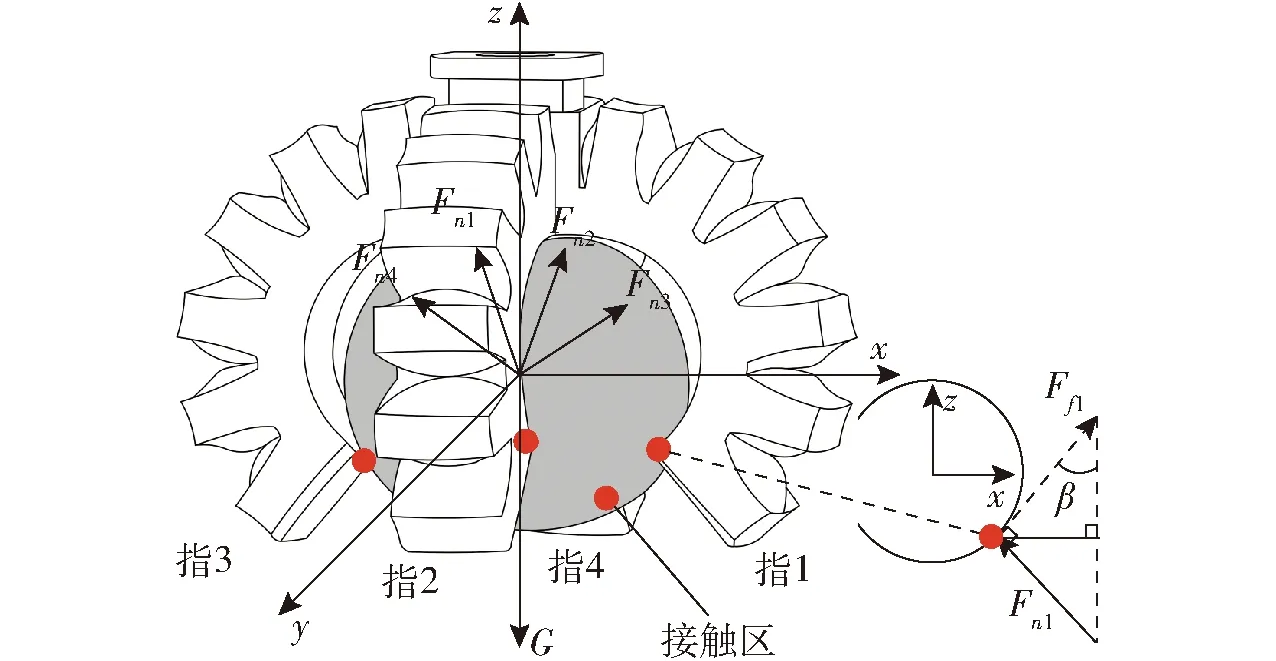

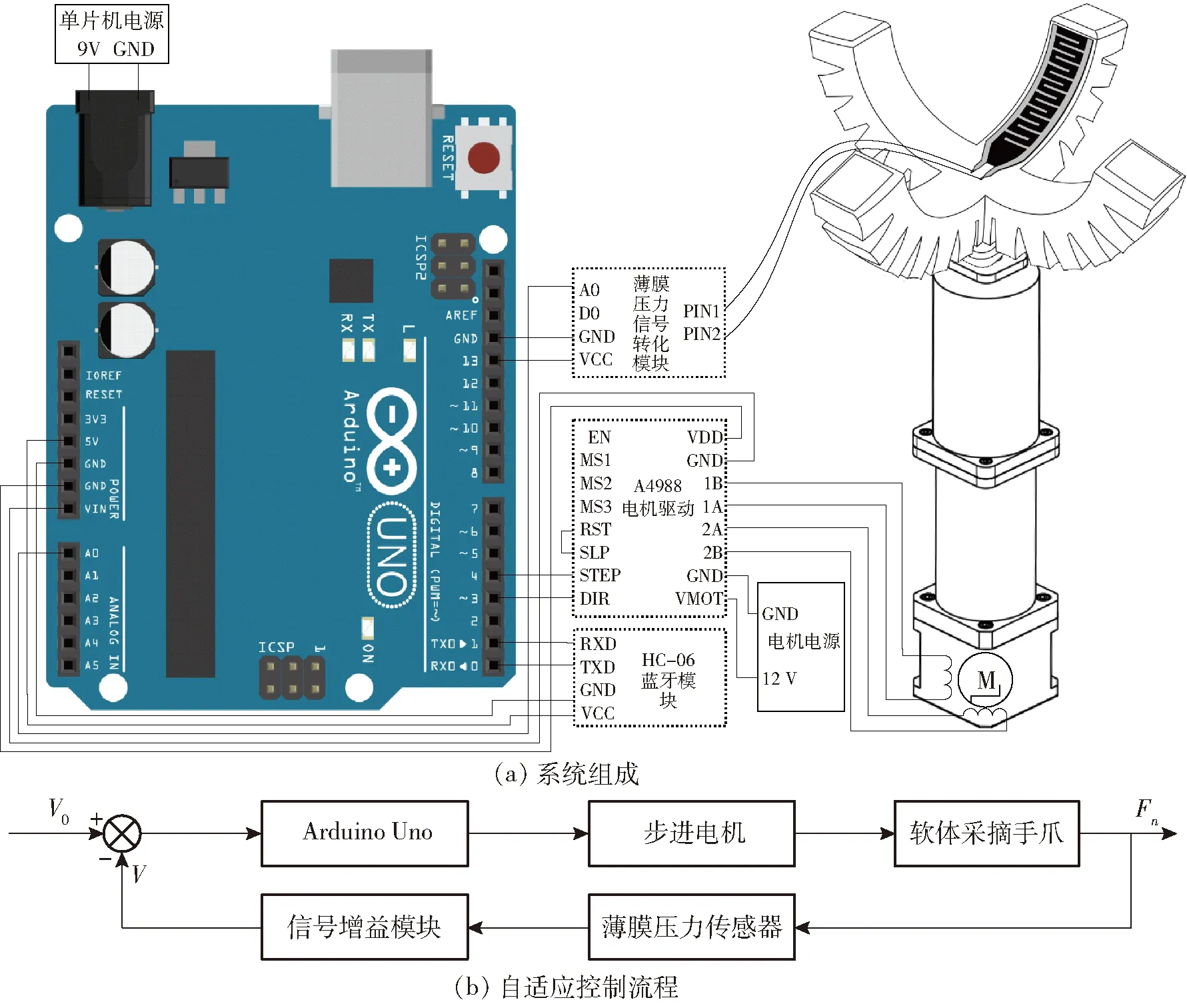

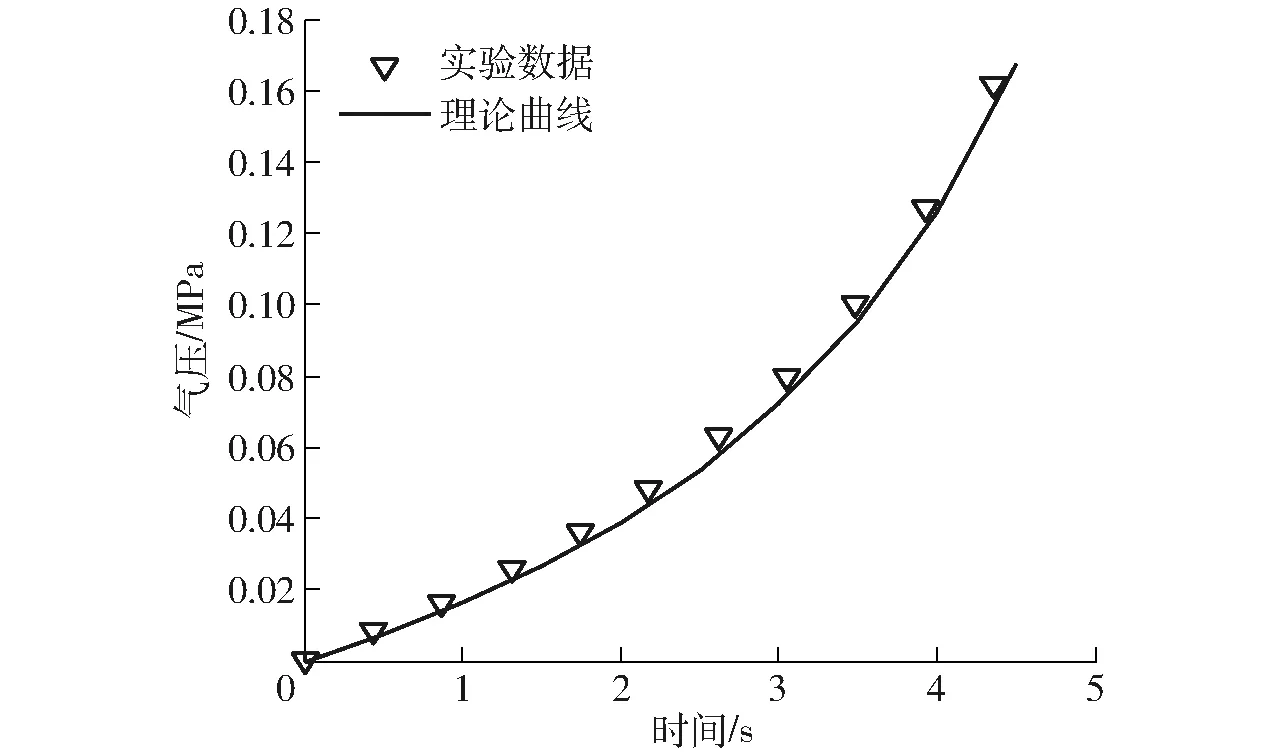

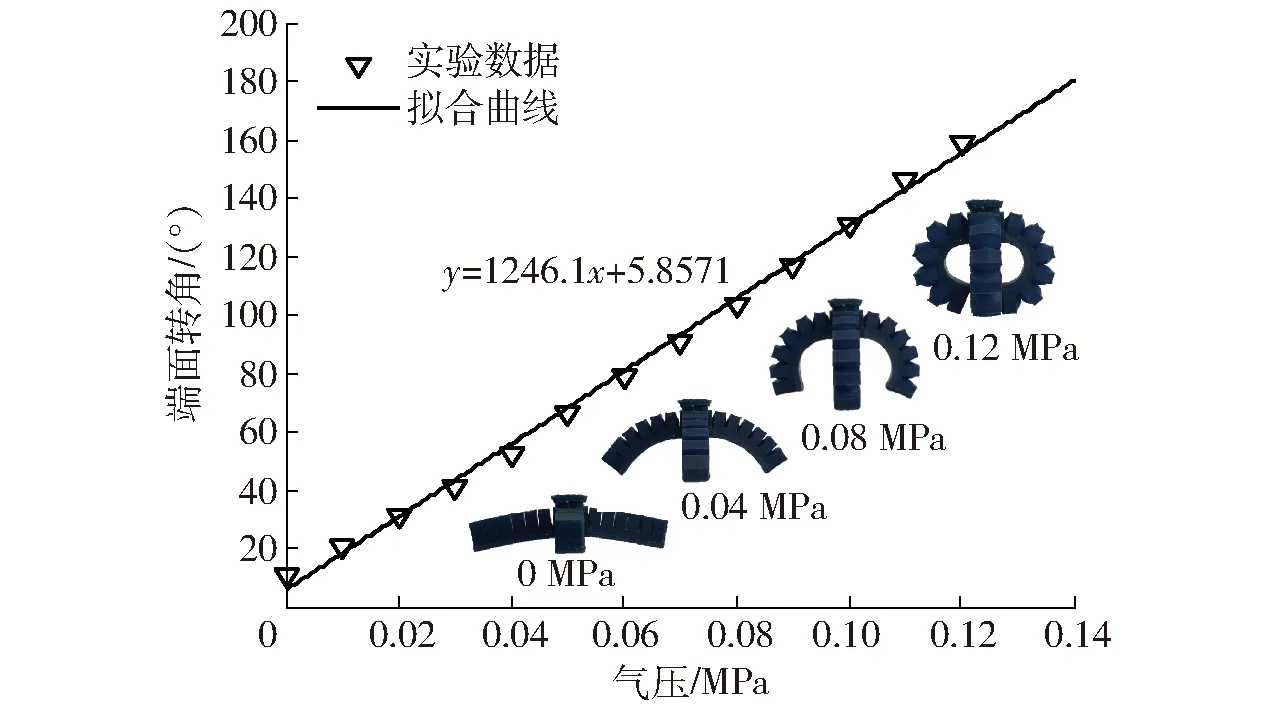

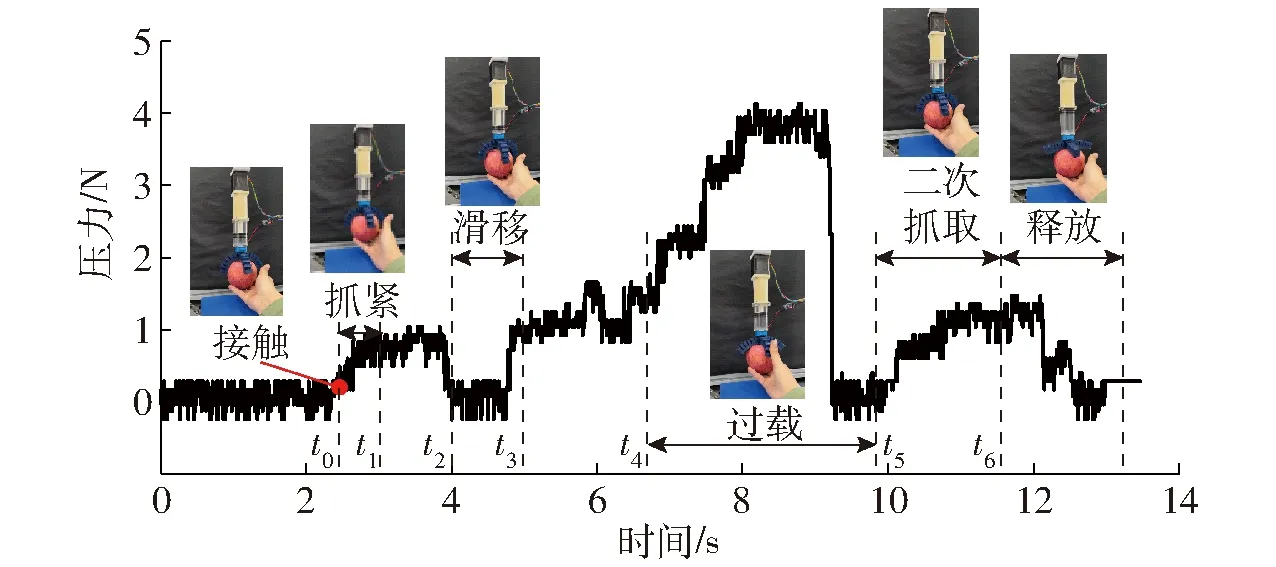

针对球果尺寸和采摘环境分别设计了3种类型软体手爪(图5),分为四指十字对称结构(Ⅰ型和Ⅱ型)和三指中心对称结构(Ⅲ型),其中四指十字对称结构分为爪指平行布局和爪指倾斜外展。Ⅰ型手爪的末端粗壮(图5a)且横向空间占比较大,适合用于果树枝杈相对稀疏且采摘环境良好的温室和实验环境。较Ⅰ型手爪,Ⅱ型和Ⅲ型手爪爪指相对于手掌平面呈一定角度倾斜外展(图5b和图5c),缩小了手爪末端的横向尺寸,动作更为灵活,减少了在实际果园采摘时不必要的碰撞。且由软体手爪对不同尺寸球果的抓取仿真(图6)可知,Ⅰ型软体手爪适合采摘直径略小球果(Ds为球果直径,Ds≤60 mm);由于Ⅱ型软体手爪的爪指更为细长,较Ⅰ型手爪可实现较大尺寸球果的包络,避免抓取时滑移、过载和超调等,适合用于外形较大(60 mm 图5 软体手爪类型 图6 手爪抓取仿真 所设计软体手爪采用柔顺灵巧的网格型腔气动软体驱动器。以Ⅰ型软体手爪为例,软体驱动器结构见图7a,其内部采用宽大的矩形气室以增加横截面积获得足够的输出力,底部为薄而宽的限制层以提高手爪柔性和物形适应性,并避免抓取时应力过大损伤球果。同时为实现球果自适应采摘,模拟人手神经触觉,爪指内侧嵌入柔性薄膜压力传感器(图7b)。传感器可作为爪指限制层与手爪复合一体,使软体手爪具有类人手皮肤的力感知能力,以识别手爪与球果间的接触状态,并进行实时力反馈。软体手爪中心设有手爪基座,基座内壁增厚,用于与泵嘴间连接与密封。 图7 Ⅰ型自适应软体手爪结构 为保证手爪四指变形一致性,采用一体浇铸成形工艺,将传感器与手爪直接复合一体。以Ⅰ型软体手爪为例,其制作工艺流程如图8所示,首先制作手爪腔体上下模具及限制层模具(图8a);其次组装腔体上下模具(图8b);然后使用脱泡后的E630硅橡胶溶液进行浇铸(图8c);待硅胶半固化后装配手掌基座模具(图8d)并进行二次浇铸(图8e);至完全固化后脱模分离腔体下模具(图8f),最后将腔体与限制层和传感器依次套装粘接(图8g)并连接导线,二次脱模后完成自适应软体手爪制作(图8h)。 图8 手爪制作工艺 在球果采摘过程中,当手爪与球果接触后可通过爪指内嵌的力传感器反馈抓持力,配合程序调控以适应多尺寸、多类型球果抓取。 手爪与球果接触后产生的抓持力包括正压力Fn和摩擦力Ff,可分别描述为 (6) 式中Fni——第i指与球果接触正压力 μ——摩擦因数 软体爪指在气压作用下弯曲变形与目标球果接触,其正压力为爪指输出力分力,则Fni可表示为 Fni=KpSi(i=1,2,3,4) (7) 式中K——比例协调系数 Si——气室横截面积 以软体手爪垂直抓取球果为例,手爪抓持力模型见图9。 图9 手爪抓持力模型 以球果中心为坐标原点,图中红色阴影区域为各爪指与球果接触区域。假设手爪4指变形一致同时接触球果,由力平衡分析可知,摩擦力与球果重力G关系为 (8) 式中β——摩擦力与重力方向夹角 由式(8)可知,当爪指与目标球果接触后,可通过调节爪指内腔气体压力控制夹持力以实现不同质量球果抓取。 软体手爪自适应控制系统见图10,由图可见系统组成与接线方式(图10a)。蓝牙模块将接收遥控器传输的信号传递给控制器,控制器(Arduino Uno)发出控制指令,经由电机驱动模块控制自循环气泵电机(42BYGH48型步进电机)推进活塞给手爪供压。在抓持过程中产生的接触力信号通过转换模块转换后反馈给控制器,经控制器判断后再次向电机发出指令,调整活塞位置进而调整手爪夹持力完成球果自适应抓取(图10b)。 图10 球果采摘自适应控制系统 为成功采摘球果,基于图10所示控制系统,建立自适应抓取机制。球果尺寸识别算法为: If (Grasping Force <0.35 N &¤t piston position ∥若夹持力小于接触判别力Fcon(Fcon=0.35 N),且活塞未达到最大行程 grasping motion; ∥执行抓取动作 Current piston position = Calculate Piston position; ∥记录当前活塞位置 If (Grasping Force = >0.35 N);∥若夹持力大于等于0.35 N时进入抓取模式选择 Adaptive grasping;∥自适应抓取 识别手爪与球果接触后,选择相应抓取模式进行球果抓取;若夹持力过小(F Adaptive grasping();∥执行自适应抓取 Switch(); ∥选择抓取模式 Case (current piston position >min &¤t piston position If (Grasping Force ∥若夹持力小于抓取所需最小夹持力 grasping motion;∥快速增加夹持力 If (Grasping Force >Damaged force (Fmax) ) ∥若夹持力大于球果破坏力 release motion; ∥执行释放动作,减小夹持力 If (Grasping Force >=Fmin&&Grasping Force <=Fmax) ∥若夹持力在合理范围内 Keep grasping motion;∥保持夹持力状态 …其他尺寸球果相应抓取模式 图11为自循环气泵性能测试系统,利用安装于气泵前端的气压传感器(PSE560-01型)测试不同电机转速时正负压全域下的自循环气泵气压性能。具体实验和气泵参数见表1。 表1 实验条件与气泵参数 图11 气泵性能测试系统 电机正转通过丝杠推进活塞压缩泵腔气体,由图12测得转速250 r/min下泵出口压力变化,可知气压随活塞行程增加,出口压力随之呈非线性增加。由式(5)得到的泵压力理论计算结果与实验数据对比可知,二者趋势一致,吻合较好,建立的气压模型能够真实反映活塞挤压下气泵输出压力变化。 图12 气泵气压随时间变化曲线 图13为不同转速下自循环气泵峰值气压与电机转速关系。由图中可见,电机转速为100 r/min时气泵可提供最大0.185 MPa峰值气压,此后,随电机转速增加,即活塞推进速度增加,气压有所下降。在电机转速200 r/min下,峰值气压明显下降,压力最小值为0.165 MPa。当电机转速250 r/min时,活塞快速移动,此时峰值气压产生较大波动。在转速175 r/min下,波动最小工作稳定。测试结果表明,不同电机转速下气泵皆可为手爪提供足够气压。 图13 气泵峰值气压与电机转速关系图 在转速250 r/min下,自循环气泵由增压至减压,正压至负压全域内气压变化见图14。实验中,给定活塞20 mm最大负压行程以实现气泵压力由正到负的全域变化。由图14可知,0~3 s内为升压区间,随活塞移动,气压快速上升直至峰值气压。此时步进电机依然维持一定转矩,使活塞保持位置而不回退为稳压阶段。6 s后电机反转,随活塞加速后移,压力快速下降。活塞至初始位置后,电机继续反转活塞向后移动,抽取气体。当活塞移动至最大负压位置时,负压最低可至-0.03 MPa。在升压区间内,气压下爪指逐步弯曲收拢(Abaqus仿真),至峰值气压时爪指四指弯曲闭合,减压区间内,随电机反转爪指快速释放,负压区间内四指反向弯曲,增加抓取空间。 图14 自循环气泵气压全域变化 由自循环气泵气压测试实验与手爪变形仿真分析可知,气泵可实现由正压至负压的全域气压变化,提供稳定的输出气压,满足手爪变形的动力需求。 以Ⅰ型软体手爪为例,制作物理样机并进行相关测试实验。 (1)弯曲变形 图15为Ⅰ型软体手爪弯曲变形随气压变化,由图中可见手爪端面转角与气压成正比,随气压增加软体手爪随之呈类似手指弧状弯曲。在0.12 MPa下手爪收拢闭合。 图15 爪指端面转角随气压变化曲线 (2)抓持力 气泵供压后手爪弯曲变形与目标球果接触产生正压力,接触点的正压力可通过固定于爪指下方的六维力传感器测得,传感器上方设有球形触点,其位于球果轮廓上。图16为电机转速250 r/min下手爪发生相应弯曲变形后与接触点产生正压力随活塞推进时间变化。由图中可见,手爪与接触点正压力随活塞推进呈非线性增加,理论模型与实验结果吻合,通过调整气泵供压可控制手爪抓取球果时的夹持力,且产生的正压力远小于破坏力Fmax。可见应用该手爪采摘球果主动、安全且夹持力可控,可实现无损采摘。 图16 正压力随时间变化曲线 图17为气泵电机间隔转速50 r/min下,手爪正压力随时间变化。由图中可见,不同转速下正压力皆可达到峰值压力1.75 N。随转速增加,达到峰值气压的响应时间随之减少,在转速250 r/min下,手爪输出力达到峰值最小响应时间为7.2 s。 图17 不同转速时正压力变化曲线 采用测力计(HF-100型)触压薄膜压力传感器(SF15-54型),进行传感器反馈力标定,其标定结果如图18所示,从图中可知,压力与电压呈线性关系,对其拟合可得图18所示公式,该式可用于计算薄膜压力传感器反馈力。 图18 传感器压力与电压关系曲线 图19为传感器在整体弯曲30°时的压敏测试,测试过程中随机选取4点,冲击力依次增加,最大冲击力为1.7 N。无压力触发时,薄膜压力传感器压力信号在±0.2 N区间内波动,结果表明,传感器对4次微小力触压均可做出灵敏反应,响应速度小于30 ms,该薄膜触力传感器可灵敏有效反馈采摘手爪抓持力。 图19 传感器压敏测试结果 由自适应抓取算法完成控制与传感联合自适应抓取效能验证,实验结果见图20,实验中选取直径为86 mm、质量为270 g的目标球果。图中展示了手爪抓取球果从接触、抓紧与释放,滑移与过载全程触力变化。气泵供压后至t0时刻手爪变形与球果接触识别球果尺寸,选取预设抓取模式(表2)抓紧球果;t2时刻内手爪抓住球果向下滑移,此时控制器接收反馈力信号,电机正转活塞下移增压直至抓紧球果;t4-t5时刻内过载判别,此时通过手指触压手爪,施加外力致使过载触发程序,电机反转使活塞上移减压,手爪释放球果避免球果损伤。经程序辨别后,t5~t6时刻内二次加压抓取球果。结果表明,文中设计的软体手爪通过接触力反馈与程序控制可以有效实现球果自适应抓取。 图20 自适应抓取实验结果 实验室环境下模拟采摘系统和球果自适应控制原理见图21与图22,无系留自适应软体手爪安装于地面移动机器人平台上,利用视觉传感系统捕捉球果位置,通过六自由度机械臂伸展达到目标球果位置,由六自由度机械臂驱动完成采摘。当目标球果位于采摘范围时,由控制器发出控制指令控制自循环气泵电机正转,推动活塞将泵腔内气体压入软体手爪抓取球果;爪指内嵌薄膜压力传感器将测得爪指与球果夹持力反馈给控制器。控制器依据反馈的夹持力信号识别手爪与球果接触后,选择相应抓取模式开始抓取,并在抓持过程中进行夹持判断,如正常抓取、滑移或过载等,直至安全可靠地抓紧球果。 图21 模拟采摘实验系统 图22 球果自适应采摘控制原理图 Ⅰ型软体手爪在自循环气泵驱动下,做出采摘动作对不同尺寸球果抓取(图23)。图24中所示多种球果抓取,具体实验参数见表2,表中tc时刻为爪指与球果接触时活塞运行时间,继续推进活塞运行时间增量Δt,抓紧球果,由于球果质量与尺寸不同,抓持所需要的tc与Δt不同。 图23 手爪采摘动作 在理想化实验条件下,从表2中任选5种球果分别进行抓取,成功率见表3。实验中每种球果分别进行55次抓取,且在抓稳后实施人为扰动。经对比可知,应用自适应控制后球果平均抓取成功率从63.62%提升至97.46%。 球果模拟采摘与分拣见图25~27,采摘过程分为4步,平均用时15 s。以Ⅰ型软体手爪采摘苹果为例,首先通过视觉传感单元捕捉球果位置(图25),操控地面移动机器人接近目标球果(图26a);展开机械臂使球果位于采摘范围(图26b);调控自循环气泵施加气压驱动手爪弯曲包裹球果,当爪指与球果接触后,辨别球果尺寸并选择相应抓取模式抓取球果(图26c);最后通过机械臂回转扭断果梗完成采摘(图26d),采摘后即可进行分拣作业,见图27。球果采摘实验表明,该无系留自适应球果采摘软体手爪便携、灵活和易于控制,可实现多尺寸多类型球果无损伤自适应采摘。 图25 目标球果影像 (1)设计了无系留气动自适应球果采摘软体手爪,并以Ⅰ型软体手爪为例研制了物理样机。手爪连同自循环气泵长为230 mm,质量为950 g,手掌宽为136 mm。其中自循环气泵可提供的气压范围为-0.03~0.185 MPa,软体手爪在0.12 MPa下收拢闭合,完成球果抓取动作。 (2)建立了自循环气泵压力模型与手爪抓持力模型并进行了相关实验验证,获得了气泵驱动性能和手爪夹持力特性。气泵电机转速为250 r/min,脉冲时间为7.2 s时峰值压力可达0.185 MPa,爪指最大正压力为1.75 N。结果表明,自循环气泵可提供稳定的输出气压,满足手爪变形的动力需求,且通过调整气泵供压可以控制手爪抓取球果时的夹持力。 (3)建立了自适应控制系统和抓取机制,进行了自适应抓取实验验证与直径范围从48.5~97 mm、质量从 50~350 g的14种球果抓取实验,并在实验环境下完成了球果采摘与分拣实验。结果表明,内嵌薄膜压力传感器的无系留自适应球果采摘软体手爪可有效反馈爪指与球果间的抓持力,配合自适应控制程序可实现多尺寸、多类型球果无损伤自适应采摘,平均采摘用时为15 s,成功率为97.46%。

1.5 自适应软体手爪制作工艺

2 球果自适应抓取分析

2.1 抓持力分析

2.2 采摘手爪自适应控制系统

2.3 自适应抓取机制

3 实验

3.1 自供气气泵性能测试

3.2 手爪静力学实验

3.3 压力传感器性能测试

3.4 球果自适应抓取实验

3.5 采摘和分拣实验

4 结论