活性染料染色废水的循环染色

2023-09-22王玉霖舒大武安芳芳单巨川

韩 博, 王玉霖, 舒大武,,3, 王 涛, 安芳芳, 单巨川

(1. 河北科技大学 纺织服装学院, 河北 石家庄 050018; 2. 淄博墨林汇新材料有限公司, 山东 淄博 255000; 3. 河北省应急防护面料产业研究院, 河北 邢台 055550)

浸染是活性染料常用的染色工艺之一。在染色过程中往往添加大量无机盐以提高染料竭染率,即便如此,活性染料固色率仅有60% ~ 65%[1],固色完成后需要经过多道水洗提高织物色牢度。染色所使用的无机盐、部分染料分子在水洗过程中都将以废水的形式排出[2-3],因此,活性染料染色具有含盐废水排放量大、颜色深、碳耗水耗高的特点[4-5]。

国内外处理活性染料染色废水的方法主要包括:吸附法、膜处理法、絮凝法和萃取法等[6-7]。活性炭依靠氢键等分子作用力对染料进行吸附,可有效去除废液中的活性染料,但其成本较高,可再生性能差[8-9]。膜处理操作简单,可显著降低废水中的生化需氧量(BOD)和化学需氧量(COD)等指标,但需要与其它方法组合使用[10-11]。絮凝处理技术成熟、操作简单、易管理,但处理效率较低[12-13]。萃取技术能大幅度降低染色废水中的CODCr,提高生物降解能力[14],但需要在酸性条件下实现高效萃取,所形成的酸性废水额外增加了处理工序和成本。为了促使印染行业实现绿色低碳、高品质发展,开发一种具有节能减排优势的循环染色技术迫在眉睫。

本文主要以C.I.活性红218为研究对象,利用有色废水处理剂对活性染料染色废水进行高效回收处理,以染液脱色率为评价指标,探究了处理温度、处理剂质量分数、pH值和NaCl质量浓度的影响规律。实验中利用处理后的废水进行循环染色,通过测试染料上染百分率、固色率和染色织物部分颜色参数,与去离子水染色介质进行了对比分析。本文提出的活性染料染色废水循环染色符合低碳环保要求,应用前景广阔。

1 实验部分

1.1 实验材料与仪器

材料:C.I.活性红218(湖北丽源科技股份有限公司),氯化钠、无水碳酸钠和氢氧化钠(分析纯、天津市科密欧化学试剂有限公司);盐酸(分析纯、天津市欧博凯化工有限公司);商用兼氧化漂白功能于一体的废水处理剂(珠海莒彩新材料科技有限公司),棉织物(经、纬密分别为504、236根/(10 cm),河北宁纺集团有限公司)。

仪器:TD2002C精密电子天平(天津天马衡基仪器有限公司);DF-101 S集热式恒温加热磁力搅拌器(河南省予华仪器有限公司);HHWO HH数显恒温水浴锅(常州国字仪器制造有限公司);UV-3200紫外-可见分光光度计(上海美谱达仪器有限公司);pH-100B pH计(上海浦春计量仪器有限公司);Color i5测色配色仪(爱色丽公司)。

1.2 实验方法

1.2.1 模拟废水的处理

准确称取1.25 g C.I.活性红218染料,用去离子水溶解后,转移并定容至50 mL容量瓶中,摇匀配制成标准染液。用2 mL移液管移取1.4 mL标准染液并加入去离子水定容到500 mL容量瓶中摇匀制得0.07 g/L的模拟染液,初始吸光度为1.419。利用废水处理剂对模拟染液进行脱色处理,揭示处理温度、处理剂质量分数、废水pH值和NaCl质量浓度对脱色率的影响规律。

将50 mL模拟废水加入试剂瓶中,于60 ~ 100 ℃ 水浴锅中进行处理。待瓶中染液温度达到设定水浴温度后,将1% ~ 7%的处理剂依次加入试剂瓶中,并用去离子水补充染液,使其总体积一致,在对应温度下处理0 ~ 30 min,处理效果以染液脱色率大小进行评判。

在探究pH值对染液脱色率的影响规律时,分别使用1 mol/L HCl和0.1 mol/L NaOH溶液调节模拟染液的pH值至3 ~ 11。

1.2.2 织物染色

准确称取2 g棉织物,染料用量为1%(o.w.f),浴比为1∶30、NaCl和纯碱质量浓度分别为40、20 g/L, 按照图1所示的染色工艺曲线进行染色。

为确保染色残液和织物表面浮色能够彻底去除,将染色织物和残液在85 ℃下,使用3%处理剂处理30 min。

1.2.3 活性染料染色废水的循环染色

活性染料染色废水循环染色是在1.2.2节所述染色之后进行。以染色处理后所收集的处理液为介质,按照图1所示染色工艺进行循环染色,但不再添加NaCl。

图1 染色工艺Fig. 1 Dyeing process

1.3 性能测试

1.3.1 染液脱色率

采用紫外-可见分光光度计测试染液吸光度,并将最大吸收波长547 nm处获得的数值用于计算染液脱色率。在有色废水处理过程中,测得原始吸光度为C0;经过t时间处理后所对应的吸光度为Ct,根据式(1)[15]计算获得染液脱色率。

(1)

1.3.2 染料上染百分率

染色前从配制好的染液中准确移取1 mL染色工作液稀释至3 mL,使用紫外-可见分光光度计测得原始吸光度A0;染色过程中,每隔10 min测试所对应的吸光度值At,然后根据式(2)计算染料上染百分率,染色结束时测得的上染百分率即为竭染率。

(2)

1.3.3 染料固色率

按照1.2.2节所述的染色方法,在固色完成后按照冷水洗→热水洗(50 ~ 60 ℃,3 min)→皂煮(100 ℃,15 min)→热水洗(60 ~ 70 ℃,3 min)→冷水洗步骤进行实验,所有浴比均为1∶30,将冷水洗、第1次热水洗、皂煮,第2次热水洗、第2次冷水洗获得的皂洗残液直接进行吸光度测试,分别记为AL1、Ah、As、Ah2和AL2,按照式(3)计算染料固色率F。

(3)

1.3.4 颜色参数

采用Color i5测色配色仪在D65光源、9 mm测量孔径和10°视角下,将待测织物折叠4层,随机选取10个不同部位进行颜色参数测试,将获得的织物亮度(L*)、红绿色光(a*)、黄蓝色光(b*)及表观色深(K/S值)取平均值。

2 结果与讨论

活性染料染色废水实现循环染色需具备2个前提条件:一是有色废水高效处理,二是将回用废水应用于染色,且不影响染料分子的染色行为。实际上,染色废水中含有未反应和水解的染料、无机盐和固色碱,成分复杂,可能会对废水处理效果产生影响。为了探明温度、处理剂质量分数、pH值和无机盐质量浓度对处理剂脱色性能的影响,采用模拟染液,以废水脱色率为评价指标进行单因素实验。

2.1 染液脱色率影响因素分析

2.1.1 处理温度

废水处理剂组分中含有漂白、氧化功能于一体的化合物,其化学性能与温度密切相关。为探明温度对有色废水处理的影响,在处理剂质量分数为3%的情况下,将处理温度分别设定为65、75、85和95 ℃,对C.I.活性红218废水处理0 ~ 30 min,得染液脱色率结果如图2所示。

从图2可看出:当处理温度设定为65 ℃时,染液处理30 min,脱色率仅为44.8%,脱色较缓慢;处理温度升高至75 ℃时,染液脱色率随处理时间延长而迅速增加,15 min时达到92.1%;继续延长处理时间,脱色率变化很小。随着处理温度进一步升高,染液脱色率在前5 min骤增;尤其对于95 ℃而言,在处理时间为5 min时,染液脱色率已高达93%,接近无色。显然,染液脱色率随温度升高而增大,达到相同处理效果时,处理温度越高,所需要的处理时间越短。这主要归因于废水处理剂通过热激发后产生能量,释放含氧自由基,实现染液脱色。为了便于观察实验规律,将处理温度确定为75 ℃。

图2 不同温度处理有色废水的脱色率Fig. 2 Decolorization rate of colored wastewater treated at different temperatures

2.1.2 处理剂质量分数

为获得处理剂用量对废水脱色率的影响规律,在处理温度为75 ℃的条件下,将废水处理剂质量分数分别设定为1%、3%、5%和7%,染液脱色率结果与处理后的废水照片分别如图3、4所示。

从图3可以看出,对相同质量分数的处理剂而言,染液脱色率随处理时间延长而增大,处理15 min之后,脱色率持平或略微升高。对不同质量分数处理剂而言,相同处理时间下,处理剂含量越高,染液脱色率越大,说明提高处理剂质量分数,有利于降低废液中染料分子数目。为了直观对比处理效果,图4给出了处理时间为15、30 min时不同质量分数处理剂处理的有色废水实物照片,以处理时间15 min为例,处理剂质量分数为1%、3%、5%和7%所对应的脱色率依次为83.9%、92.1%、95.5%和97.7%;残液外观颜色体现为红色、淡粉、浅肉色和淡米色。与处理15 min的相比,处理30 min所对应的颜色更浅,尤其是处理剂质量分数为5%和7%处理残液的颜色接近透明。

图3 不同质量分数处理剂处理有色废水的脱色率Fig. 3 Decolorization rate of colored wastewater treated with different mass fraction of treatment agent

图4 不同质量分数处理剂处理的有色废水实物照片Fig. 4 Photos of colored wastewater treated with different mass fraction of treatment agent

此外,实验中还发现,当处理剂质量分数较低时,可以通过延长处理时间实现等同的染液脱色效果,这将为后续循环染色各项参数调整提供依据。

2.1.3 pH值

为探究处理介质pH值对模拟废水处理的影响规律,将废水pH值分别调节至3、5、7和11,处理剂质量分数为3%,在75 ℃的条件下处理0 ~ 30 min,废水脱色率结果如图5所示。可以看出:当pH=7时,染液脱色率在前5 min迅速升高,5 min之后增大速度减缓;当pH值调节至11时,处理1 min的染液中脱色率最大为34.8%,但随处理时间延长之后,脱色率均比其它pH值所对应的脱色率偏低,说明提高处理染液介质的pH值不利于处理剂对染液中染料分子的破坏。将废液pH值调节为5,处理时间高于10 min时,染液脱色率相对更高。以处理 15 min 为例,pH值为5、7和11所对应的染液脱色率分别为76.8%、68.7%和63.1%。继续降低介质pH值至3时,脱色率变化规律与pH值为5时一致,但数值均比pH值为5所对应的降低了2.1% ~ 6.9%,这可能是酸性太强,抑制了处理剂对残液中染料分子相互作用。就处理效果而言,弱酸性条件更适合有色废水处理,但活性染料在碱性条件下完成固色,故后续实验无需调节染液pH值。

图5 不同pH值处理有色废水的脱色率Fig. 5 Decolorization rate of colored wastewater treated with different pH value

2.1.4 NaCl质量浓度

活性染料染色往往使用NaCl促染,提高染料利用率,染色结束后无机盐随废液排放[16]。为探明NaCl质量浓度对废水处理剂性能的影响,添加0 ~ 50 g/L NaCl的模拟废水,使用3%处理剂,在75 ℃处理0 ~ 30 min,废水脱色率如图6所示。

从图6可看出,当处理时间为5 min时,添加 20 g/L NaCl染液的脱色率最大为64.7%,比未使用NaCl染液脱色率提高了21.9%,继续提高NaCl质量浓度至50 g/L对染液脱色率影响不显著,表明在废水处理初期,适量的NaCl可以促进染液脱色。当延长处理时间至15 min时,不含NaCl染液的脱色率最大,比使用NaCl染液的脱色率提高了2.0% ~ 3.6%;进一步延长处理时间至30 min时,NaCl对染液脱色率影响甚微。由此可见,NaCl仅能改变废水脱色速率,并不改变脱色程度,该实验结果将为后续染色废水处理提供有价值参考。

图6 处理不同浓度NaCl有色废水的脱色率Fig. 6 Decolorization rate of colored wastewater treated with different concentrations of NaCl

综上,通过模拟废水的初步探究,0.07 g/L的C.I.活性红218模拟废水适宜的处理条件是:3%废水处理剂,85 ℃处理15 min,在不改变实验设备的前提条件下,可实现有色废水的回用处理。接下来以染色废水为研究对象,在2.1节所确定的工艺参数下探究活性染料染色废水的脱色效果。

2.2 染色废水处理分析

图7示出染色废水随不同处理时间的紫外-可见吸收光谱曲线和实物照片。可以看出,未经过处理的染液吸收光谱曲线在可见光区域存在2个明显的吸收峰,其中最大吸收波长547 nm所对应的吸光度为1.23。经过85 ℃处理5 min时,染液吸光度值降低至0.45,表明染液中吸光物质数量减少,此时染液脱色率为63.4%;经过15 min处理后,在可见光区域的最大吸收波长消失,染液脱色率高达99.1%,表明有色废水处理剂使得活性染料发色共轭体系破坏。经处理得到的染色残液澄清透明,说明有色废水处理剂可实现染色废水的处理,使得染色废水具备了循环使用的前提。

图7 处理时间对染液紫外-可见吸收光谱曲线的影响Fig. 7 Effect of treatment time on UV-Vis absorption spectrum curve of dye solution

2.3 活性染料染色废水的循环染色分析

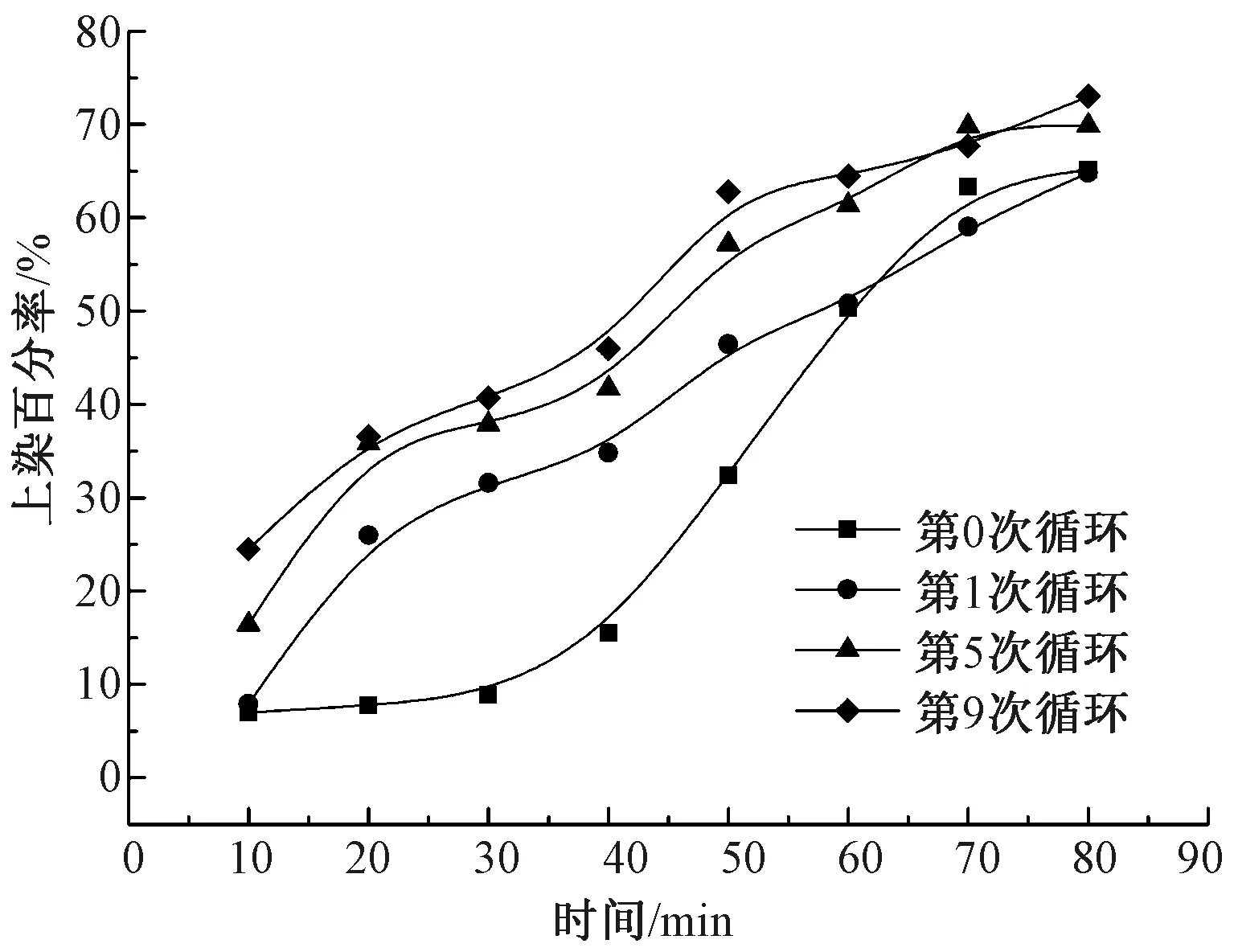

利用染色废水进行循环染色时,为彻底去除废水处理剂和染料分子,将染色残液使用3%处理剂在85 ℃处理30 min。随后按照实验部分所述的染色方法进行染色。鉴于回用水中已存在无机盐,染色时无需添加NaCl,测得染料上染速率曲线如图8所示。

从图8看出,使用去离子水染色(第0次循环)时,整个上染速率曲线可分为0 ~ 10 min,10 ~ 50 min 和50 ~ 80 min共3个阶段。第1阶段上染百分率仅有6.4%,十分缓慢;10 min之后,活性染料上染百分率迅速增加;保温到50 min时,上染百分率已达到54.2%;继续延长保温时间,染料上染百分率增速减缓。使用回用水染色时,染料上染百分率在前30 min,较相同时间去离子水所对应的上染百分率提高9.0% ~ 13.9%,表明染料分子在回用水中更容易上染纤维。继续延长染色时间,上染百分率仍呈现增大趋势,却缩小了与去离子水所对应数值之间的差异。增加循环染色次数并不改变活性染料上染速率曲线整体趋势,但在染色前50 min,循环次越多,相同时间对应的染料上染百分率越高;染色时间高于60 min时,第9次循环染色上染百分率与第5次持平或微降。

图8 循环次数对活性染料上染百分率的影响Fig. 8 Effect of cycle times on dyeing rates of reactive dye

与去离子水染色介质相比,回用水显碱性,且包含的Na+数目更多,有利于活性染料上染纤维,致使染色初期上染百分率较高。尽管循环染色过程中,没有继续添加NaCl,但仍然加入了20 g/L纯碱促使染料固色,会增加回用水中无机盐浓度,影响染料染色行为,能否不添加或者少添加纯碱将是下一步的研究重点。

实际上,活性染料上染行为改变,必定会影响染色织物颜色参数和活性染料固色率,为了进行对比说明,将染色织物部分颜色参数、活性染料竭染率、固色率进行了分析,结果如表1所示。

从表1看出,与去离子水染色织物的颜色参数相比,循环染色织物的L*值和a*值减小,而b*值和K/S值增大,表明循环染色织物颜色偏暗,红光和蓝光减弱,表观颜色较深。颜色参数虽存在略微的差异,但可通过染色工艺参数的微调予以纠正,这就意味着使用处理剂对活性染料染色废水进行处理,并用于活性染料循环染色具备可行性。对活性染料竭染率和固色率而言,都随循环次数的增加呈现出增大趋势,这将有利于提高染料利用率,为后续有色废水的处理回用减轻负担。

表1 织物颜色参数、活性染料竭染率和固色率Tab. 1 Color parameters of dyed fabric, exhaustion and fixation rates of reactive dye

3 结 论

1)对C.I.活性红218模拟废液进行了处理工艺条件的优化,得到适宜的处理工艺为:在85 ℃下,使用3%处理剂处理15 min。NaCl质量浓度会改变脱色速率,但不影响脱色程度。处理工艺相同时,酸性条件处理效果最佳,中性次之,碱性最差。

2)与去离子水相比,使用处理后的废水进行循环染色时,活性染料上染百分率随染色时间延长而增大,且高于去离子水对应的上染百分率。活性染料在循环染色时的竭染率和固色率较高,染得织物颜色偏深,红光和蓝光减弱。