服用聚苯硫醚纤维的制备及其性能

2023-09-22连丹丹杨雅茹尹立新卢建军

连丹丹, 王 镭, 杨雅茹, 尹立新, 葛 超, 卢建军

(1. 太原理工大学 轻纺工程学院, 山西 晋中 030600; 2. 江苏恒力化纤股份有限公司, 江苏 苏州 215226;3. 嘉兴学院 材料与纺织工程学院, 浙江 嘉兴 314001)

目前,对用于静电、高温、磨损、水火、酸碱腐蚀、辐射危险环境的特种防护装备的需求与日俱增。聚苯硫醚(PPS)纤维作为一种高性能纤维,具备优异的力学性能[1]、耐化学品腐蚀性[2]、本征阻燃性[3]及绝缘性[4]等,是特种防护服、工装及军用服装的重要纤维原料,但PPS纤维的吸湿性、染色性能及耐光照性能无法满足服用要求[5-6]。目前,提高PPS纤维吸湿性能的方法主要体现在2个方面:一是针对PPS纤维的表面进行处理,如利用高能射线(紫外光、γ射线等)辐照使纤维表面产生具有反应活性的游离基团,接枝聚合亲水性单体[7-8],进而提高织物吸湿性能,但需要较苛刻的反应工艺条件使亲水基团在纤维表面保持稳定;二是利用熔融共混添加亲水性助剂,进而提高PPS的吸湿性能或光照稳定性[9-10],熔融共混法工艺原理较为简便,但由于PPS纤维熔融温度高,改性剂的稳定性、用量、相容性、可纺性受到制约,实际效果和操作难度较大。

在前期研究[11]基础上,本文利用聚丙烯酸钠(PAAS) 及纳米TiO2对PPS纤维进行改性,优化造粒、纺丝制备工艺,得到了吸湿性、染色性、抗紫外线性较优的PPS/PAAS/TiO2复合纤维,并在复合纤维结构和性能研究的基础上,从多级网络结构和功能基团层面分析了PAAS及纳米TiO2提高复合纤维吸湿性、染色性及抗紫外线的机制。

1 实验部分

1.1 实验原料

PPS树脂原料,密度约为1.36 g/cm3,重均相对分子量约为5.2×104,美国泰科纳公司;聚丙烯酸钠(PAAS), 重均相对分子量约为5×106,山东佰鸿新材料有限公司;金红石型纳米TiO2,粒径为30~50 nm, 安徽宣城晶瑞新材料有限公司;分散深蓝HGL(C.I.分散深蓝79)、分散红玉SE-GFL(C.I.分散红73)染料,浙江龙盛集团股份有限公司;NaOH、N,N-二甲基甲酰胺(DMF)、保险粉、冰醋酸,均为分析纯,国药集团化学试剂有限公司;渗透剂(JFC), 广州中万新材料有限公司。

1.2 材料的制备

1.2.1 PPS复合纤维制备

首先,对实验材料进行干燥。利用SZG-50型真空转鼓干燥机对PPS切片进行干燥,温度为 130 ℃, 时间为15 h。利用DZF6000型真空烘箱分别对PAAS及纳米TiO2干燥10 h。其中:PAAS干燥温度为80 ℃, 纳米TiO2干燥温度为100 ℃。

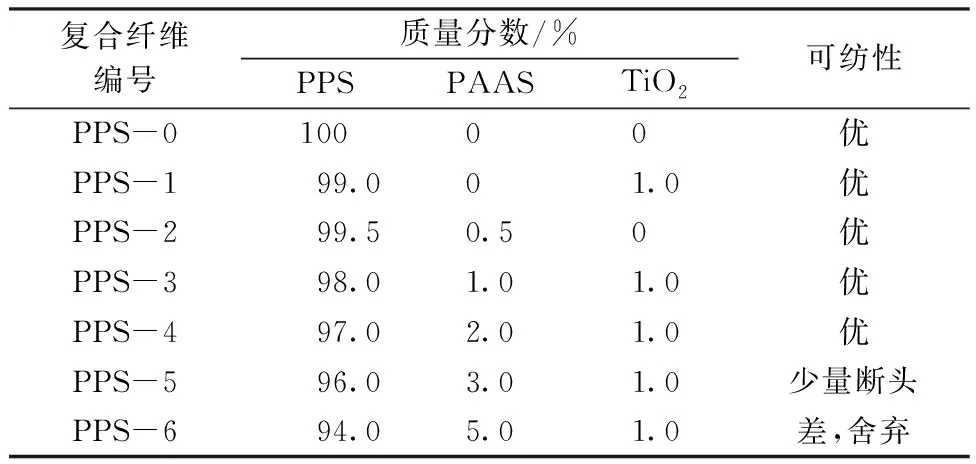

然后,利用CTE35型双螺杆挤出机,按照表1所示配比通过熔融共混制备得到PPS/PAAS/TiO2母粒,再对其进行真空干燥,温度为130 ℃,时间为13 h。最后,利用LHFJ030型熔融纺丝机制备得到表1所示不同配比的PPS/PAAS/TiO2复合纤维。纺丝速度为800 m/min,熔体计量泵的泵供量为22 g/min, 采用二区牵伸,各牵伸热盘温度分别设定为88、102、108 ℃,牵伸倍数为3.2。

表1 PPS/PAAS/TiO2复合纤维各组分的质量分数Tab. 1 Content of each component of PPS composite fibers

1.2.2 复合纤维染色方法

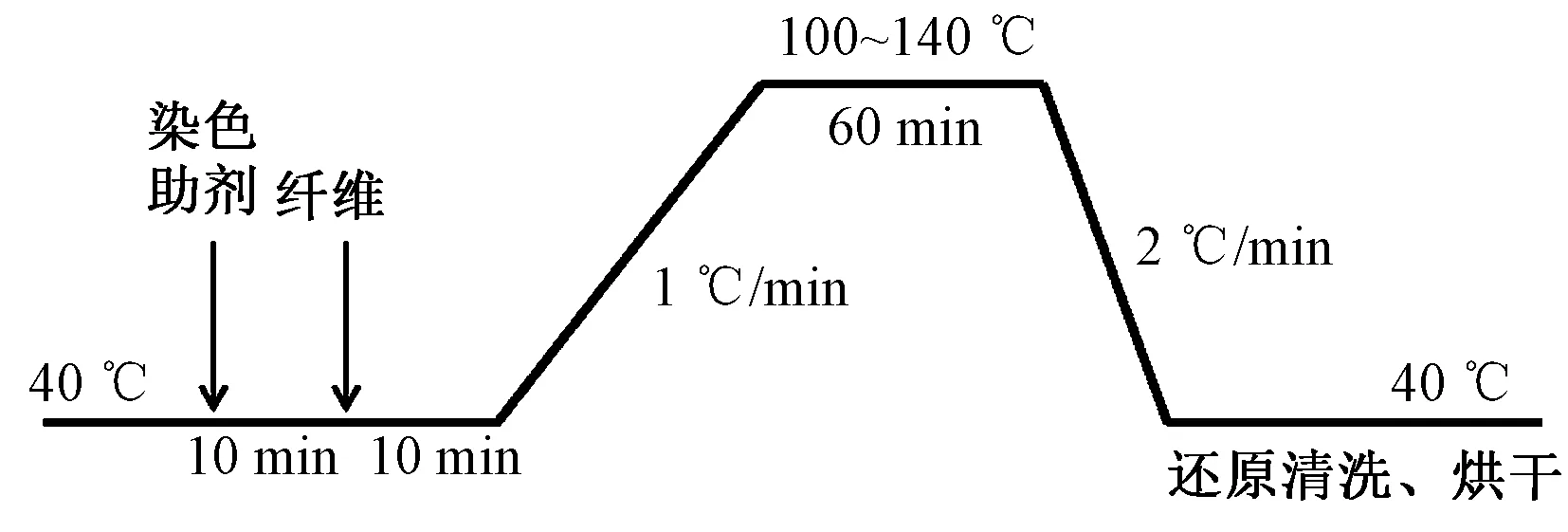

利用无水乙醇及蒸馏水清洗复合纤维表面油剂后,采用HS-12P型高温染色小样机对纤维进行上染。首先,使用去离子水将染料配置成染液,染料用量为2%(o.w.f),浴比为1∶100,添加2 g/L渗透剂作为染色助剂,利用冰醋酸将染液pH值调至5。然后按照图1所示工艺路线进行染色。还原清洗参数为:保险粉质量浓度2 g/L,NaOH质量浓度2 g/L,浴比 1∶20, 温度40 ℃,时间15 min。

图1 PPS/PAAS/TiO2复合纤维的染色工艺路线Fig. 1 Dyeing process of PPS composite fibers

1.3 测试与表征

利用JSM-6700F型扫描电子显微镜得到复合纤维表面形貌照片,对测试样品进行表面喷金处理,加速电压设定为15 kV;然后,利用扫描电子显微镜的能谱仪(EDS),对纤维表面Na和Ti元素进行面扫描。

根据GB/T 19466.3—2004《塑料 差示扫描量热法(DSC) 第3部分:熔融和结晶温度及热焓的测定》,利用TA-Q100型差示扫描量热仪测试热性能。精确称取剪碎后的纤维试样(10±0.2)mg置入铝坩埚,盖好坩埚盖并压片,N2吹扫,流速恒定为20 mL/min。 以10 ℃/min的升温速率,由30 ℃升温至330 ℃,并在330 ℃恒温10 min;然后进行降温,以10 ℃/min的降温速率降至30 ℃。最后根据下式计算纤维的结晶度:

Xc=(△Hm-△Hcc)/△H0×100%

式中:△Hm为熔融热焓,J/g;△Hcc为冷结晶热焓,J/g; △H0为PPS完全结晶时熔融热焓,取80 J/g[12]。

依据GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》,利用YG-061FQ型半自动纤维强伸仪测试复合纤维的力学性能,夹持距离为 250 mm, 牵伸速度为150 mm/min,环境温度为20 ℃, 相对湿度为65%。

根据GB/T 6503—2017《化学纤维 回潮率试验方法》测试纤维的吸湿性能。用无水乙醇和蒸馏水将20 g纤维试样表面油剂洗净后晾干,在温度为 20 ℃、 相对湿度为65%的环境中调湿24 h,根据下式计算纤维的回潮率(W)。

W=(m-m0)/m0×100%

式中:m0为调湿平衡后样品质量,g;m为通风式烘箱干燥后质量,g。

利用JC2000C1型接触角测量仪测试纤维的水接触角,环境温度为20 ℃,相对湿度为65%,在样品表面滴加水量为0.8 μL。每个样品重复测试10次,取平均值。利用721型分光光度计分别测试上染前后染液的吸光度,根据下式计算得到纤维试样的上染率(E)。

E=(A0-A1)/A0×100%

式中:A0为上染前染液的吸光度;A1为上染后染液的吸光度。

染色牢度:按照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》,使用SW-12型耐洗色牢度试验机测试纤维的耐水洗色牢度;按照GB/T 8427—1998《纺织品 色牢度试验 耐人造光色牢度:氙弧》,使用YG611型日晒色牢度试验仪测试纤维的耐日晒牢度。

抗光老化测试:利用LQ-UV3型紫外老化试验箱对纤维进行加速光老化测试,取相同长度纯PPS及复合纤维置于试验箱中,温度为50 ℃,相对湿度为60%,分别放置12、24、72 和120 h时取出纤维,使用YG061FQ型半自动强伸仪进行断裂强度测试,并计算得出各样品相对于初始状态时的断裂强度保持率。

2 结果与讨论

2.1 PAAS及纳米TiO2的分散性分析

根据纤维的可纺性及PAAS的质量分数,选取 PPS-4 和PPS-5复合纤维进行形貌观察,结果如图2 所示。由图2(a)可见,PPS/PAAS/TiO2纤维的表面较为光滑,没有明显的结构不匀和团聚体出现,PAAS由于本身属于长链有机分子结构,在PPS熔融造粒及纺丝过程中处于熔融状态,能够与PPS形成良好的相容状态,不会出现明显的两相结构,结合Na元素EDS能谱图可见,PAAS的分散状态较好。当PAAS的质量分数达到3%后,纤维表面的平整性稍变差,虽然没有出现类似“海岛”结构的两相分离状态,但可见Na元素开始聚集,表明螺杆对高质量分数的PAAS分散作用已经不足。与PAAS不同,纳米TiO2会以纳米颗粒形式存在于PPS纤维基体中,由图2(a)、(b)SEM照片可见,纳米TiO2没有游离于纤维基体之外,同时结合图2中Ti元素EDS能谱可以发现,其分散性也较优,原因在于添加TiO2质量分数仅为1%情况下,经过双螺杆造粒及单螺杆纺丝2次剪切分散作用,可与PPS发生充分的交互相容作用,降低了团聚效应。

图2 PPS-4和PPS-5复合纤维的SEM照片及EDS面扫元素图Fig. 2 SEM images and EDS surface scan elemental images of PPS-4(a)and PPS-5(b)composite fibers

2.2 PAAS及纳米TiO2对结晶性能的影响

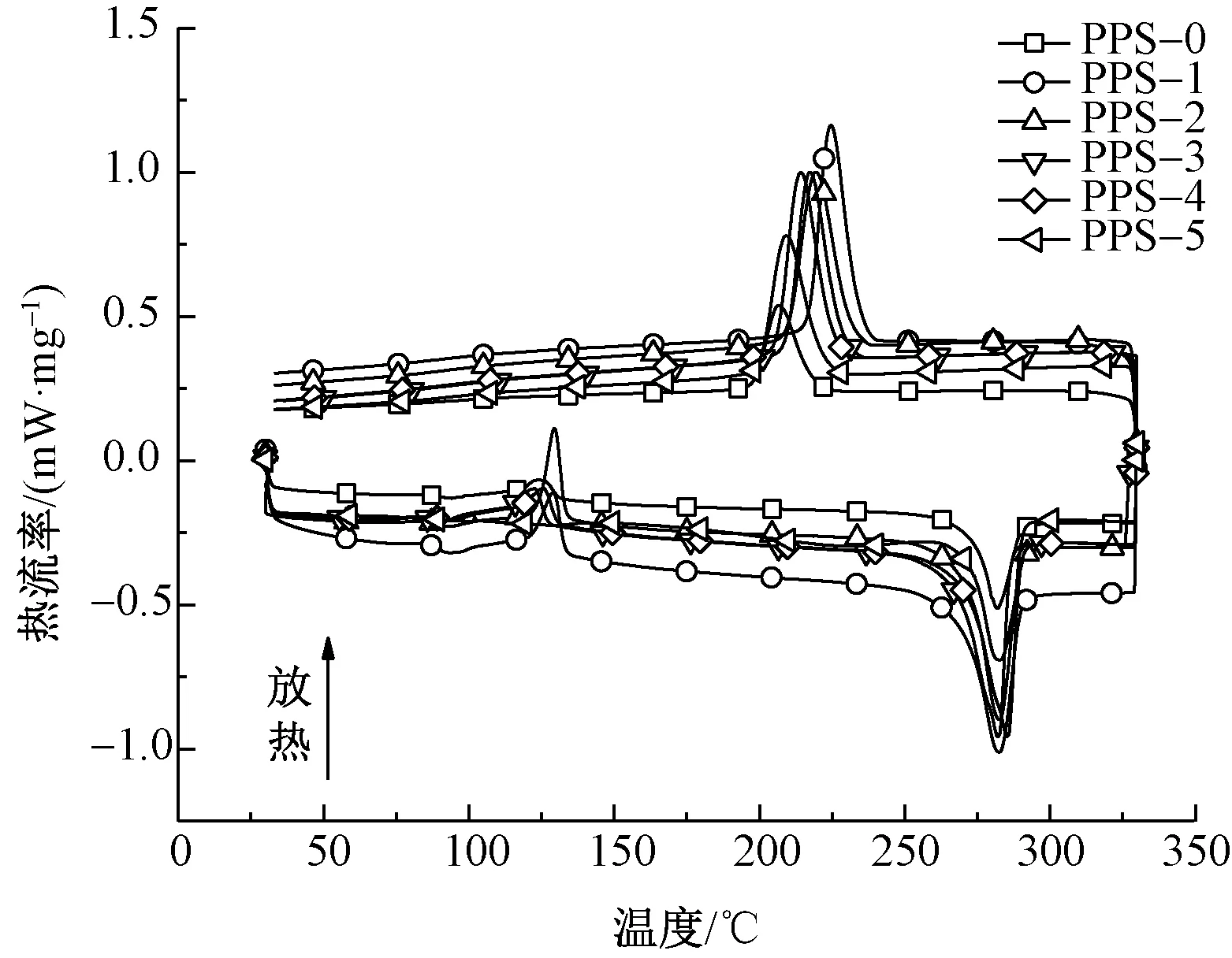

图3示出PPS复合纤维的DSC曲线,对应的参数见表2。由表可见,除复合纤维PPS-1之外,PAAS的添加会使复合纤维的玻璃化温度降低。从分子运动的角度来看,玻璃化转变温度是大分子链段具备运动能力时的温度,因此,凡是使链的柔性增加,使分子间作用力降低的结构因素,均会导致玻璃化转变温度降低[13]。PAAS作为一种有机聚电解质,含有较多极性基团,通过双螺杆及单螺杆的熔融剪切作用后与PPS充分相容,能够起到类似增塑剂作用[14],增大了内部自由体积,分子链活动束缚作用减弱,受热后,大分子链段会更加容易解冻,即表现为玻璃化转变温度降低。同样,受到PAAS的影响,随着其质量分数的提高,复合纤维的结晶温度降低,过冷度增大,结晶度降低,说明PPS纤维的结晶能力降低。

图3 PPS复合纤维的DSC曲线Fig. 3 DSC curves of PPS composite fibers

值得注意的是,PPS-1复合纤维的玻璃化温度提高,过冷度显著减小,结晶度提高,表明纳米TiO2与其它纳米微粒对结晶高聚物的影响相同[15-16],起到了异相成核剂的作用,提高了PPS纤维的结晶能力,这与PAAS的作用相反,二者发生抵消效应,反映到DSC结果上即表现为复合纤维的结晶峰温整体增加,但随PAAS质量分数的继续增加,过冷度逐渐增大,结晶温度降低。

2.3 PPS复合纤维的力学性能分析

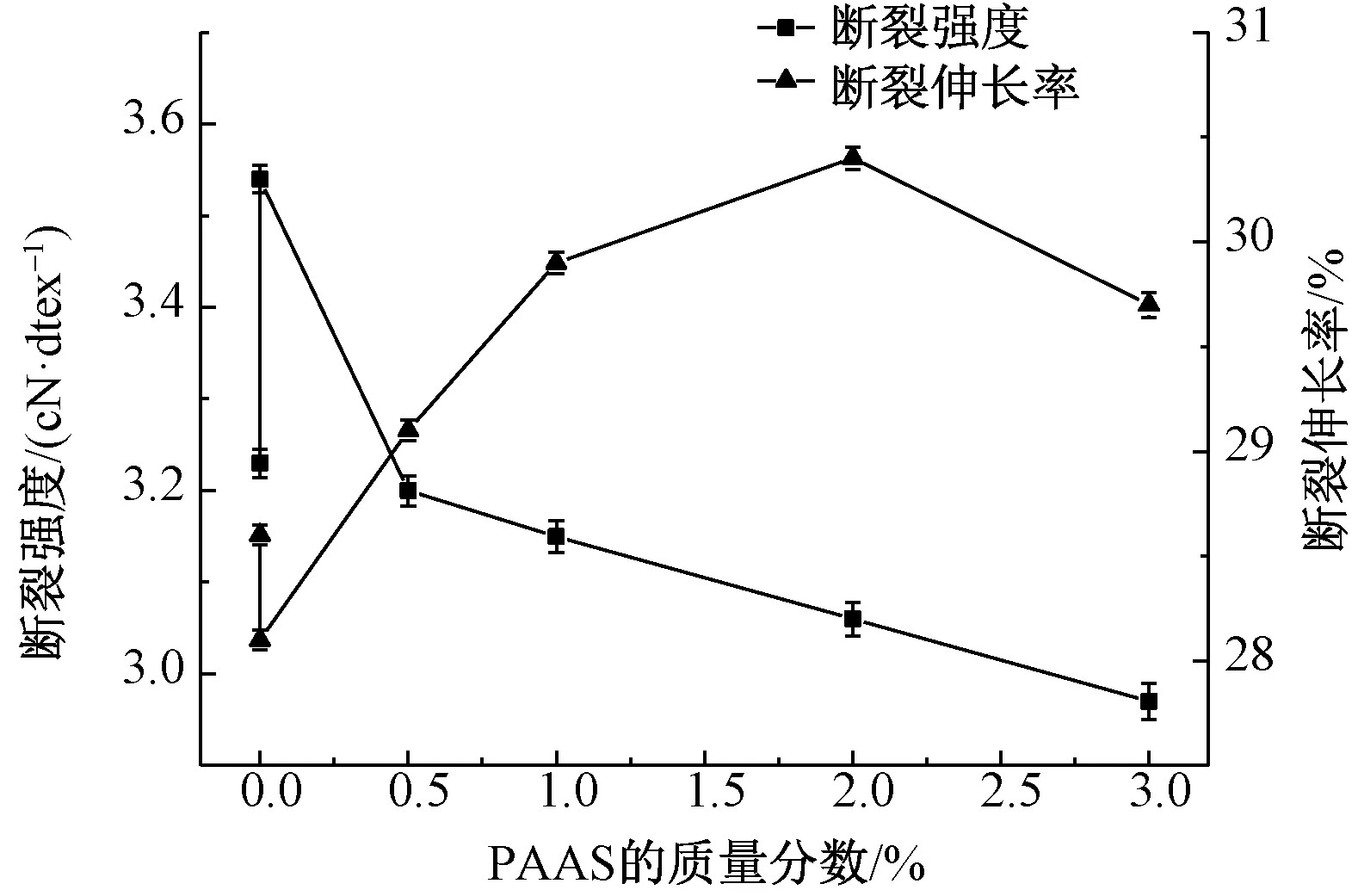

图4示出PAAS及纳米TiO2质量分数对PPS复合纤维断裂强度及断裂伸长率的影响。可见,相较于纯PPS纤维及PPS/TiO2复合纤维,添加PAAS的复合纤维其断裂强度有所降低,断裂伸长率提高,在质量分数为2%时最佳,断裂强度为3.06 cN/dtex,断裂伸长率为30.4%。只添加纳米TiO2的复合纤维其断裂强度最高,断裂伸长率最低。结合纤维的DSC测试结果可得出,纳米TiO2能够起到异相成核剂作用,提高纤维的结晶性能和结晶度,细化晶粒,在提高强度的同时降低纤维的断裂伸长率。PAAS具有较长的分子链,呈现空间交联结构,与PPS充分相容后能够起到类似增塑剂的作用,影响PPS大分子链的规整堆叠,使非晶区增大,结晶度降低,表现为断裂伸长率提高,断裂强度稍有降低;且随着质量分数的进一步提高,高于3%时PAAS的分散性和PPS的相容性不足,导致可纺性降低,出现毛丝断头,断裂强度下降。整体上PPS/PAAS复合纤维的断裂强度可保持在3.0 cN/dtex以上,完全满足纺织面料用纤维的力学性能要求,并且可通过优化纤维的聚集态结构提高牵伸倍数,进一步提高力学性能。

图4 PAAS及纳米TiO2用量对PPS纤维力学性能的影响Fig. 4 Effect of PAAS content and nano-TiO2 on mechanical properties of PPS composite fibers

2.4 PPS复合纤维的吸湿性能

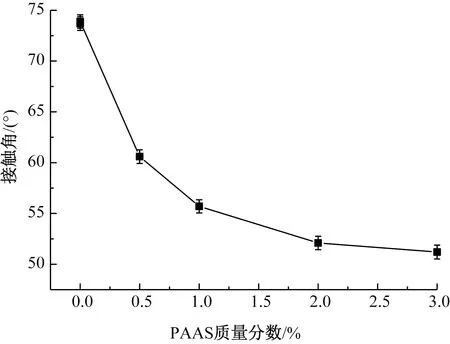

采用水接触角[17]和标准回潮率对复合纤维的亲水和吸湿性能进行评价和分析。接触角越小,表明纤维对水的亲和性越好,越易吸湿。图5示出PAAS质量分数对复合纤维水接触角的影响。可见,随着PAAS质量分数的提高,复合纤维的水接触角由纯PPS纤维的73.7°降到PPS-5复合纤维的51.2°,亲水效果显著提高。一方面,PAAS本身含有的大量极性亲水基团(—COONa、—COOH),对水有亲和作用;另一方面,由于PAAS抑制了PPS的结晶作用,结晶度减小,非晶区增大,也能够提高复合纤维的亲水性和吸湿性。同时,PPS-1的接触角较纯PPS纤维稍大,也表明纤维的结晶度提高会导致PPS纤维的吸湿性能降低。

图5 PPS/PAAS/TiO2复合纤维的水接触角Fig. 5 Variation of the water contact angles of PPS/PAAS/TiO2 composite fibers

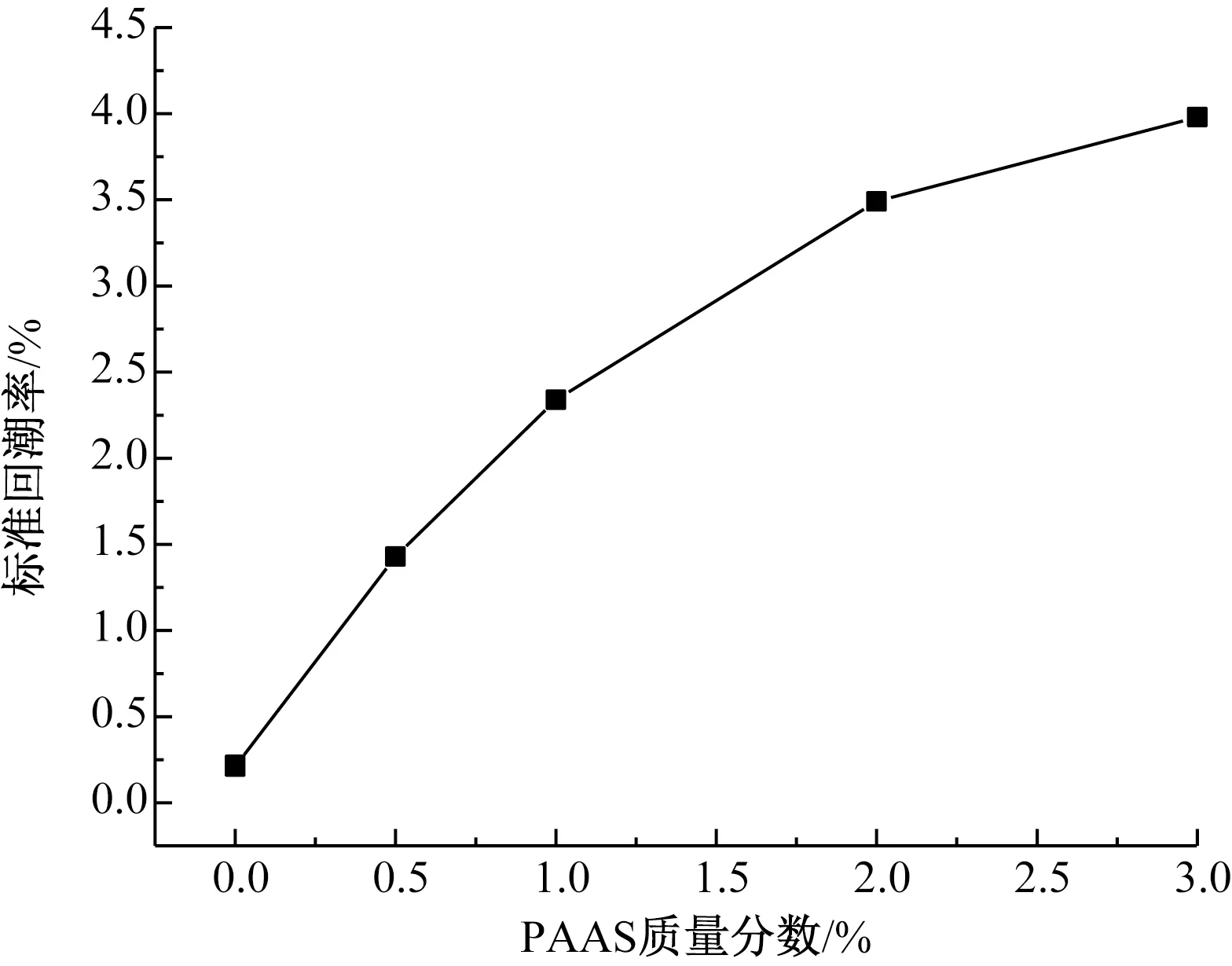

图6示出不同PPS复合纤维的标准回潮率曲线。可见,纯PPS纤维及PPS/TiO2复合纤维的标准回潮率仅为0.22%和0.21%,吸湿性能极弱。随着PAAS质量分数的增加,复合纤维的标准回潮率逐渐提高,当质量分数为3%时,纤维的标准回潮率为3.9%,提高了约18倍,虽然与天然纤维相比差距还较大,但也使PPS纤维具备了一定的吸湿性能,基本上能够满足服用舒适的要求。

图6 PPS/PAAS/TiO2复合纤维的标准回潮率Fig. 6 Standard moisture regain of PPS/PAAS/TiO2composite fibers

2.5 PPS复合纤维的染色性能

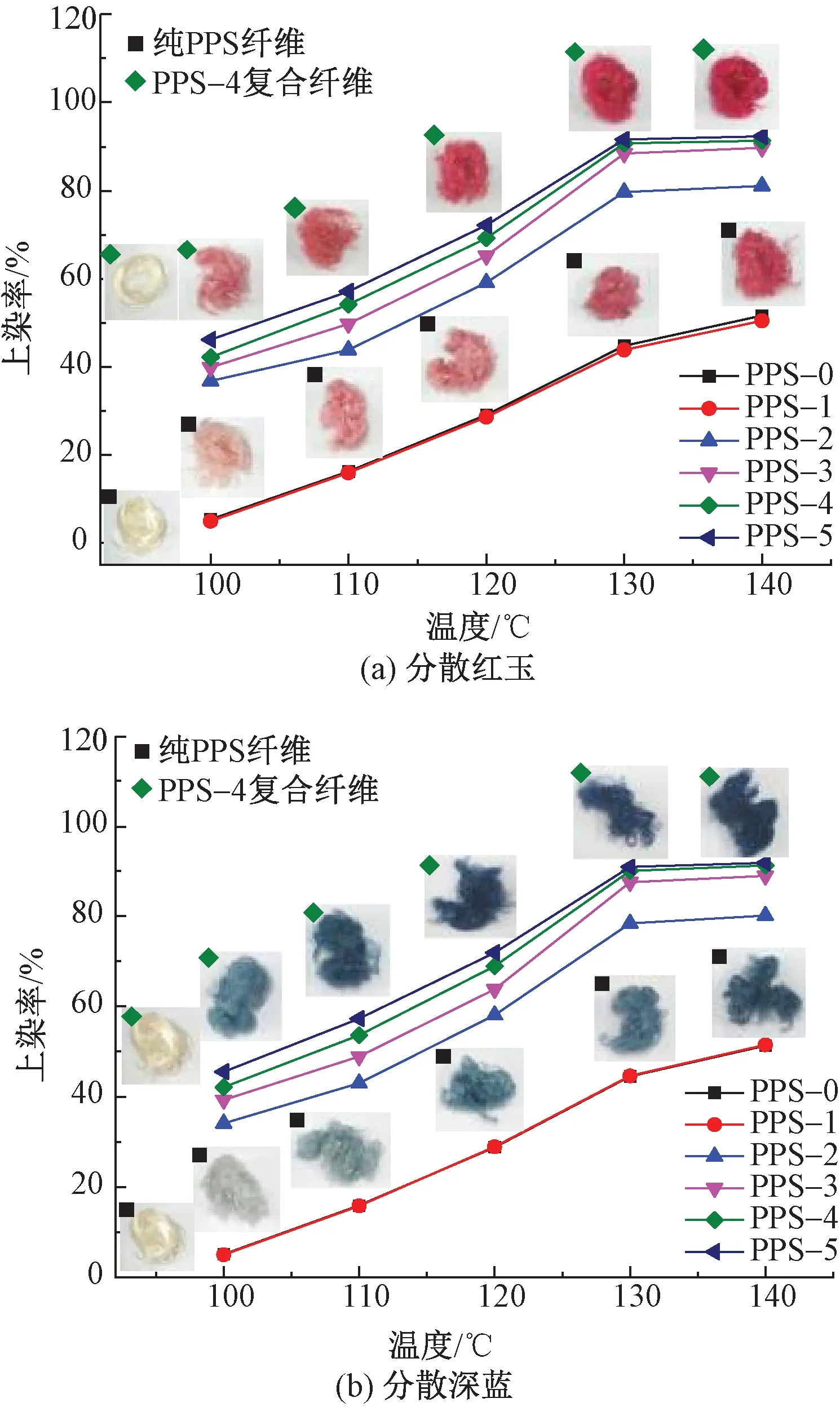

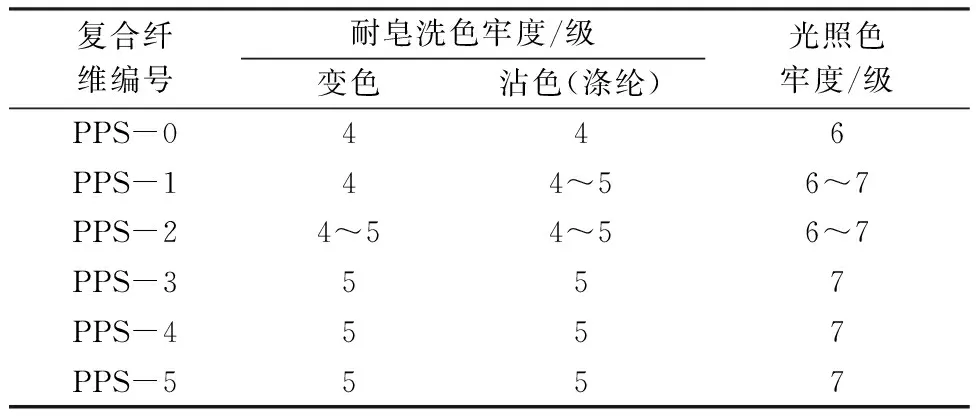

分别利用分散红玉和分散深蓝对复合纤维进行染色,评价纤维在100、110、120、130和140 ℃染色温度下的染料上染率,其上染率曲线如图7所示,染色牢度评级如表3所示。记录不同温度条件下复合纤维上染后的颜色照片作为辅助对比,图中所示分别为纯PPS纤维及PPS-4复合纤维的颜色照片。

图7 染色温度对PPS/PAAS/TiO2复合纤维上染率的影响Fig. 7 Effect of dyeing temperature on dye exhaustion on PPS/PAAS/TiO2 composite fibers. (a)Disperse Red;(b)Disperse Blue

表3 PPS复合纤维的染色牢度评级Tab. 3 Fastness properties of PPS composite fibers after dyeing

由图7可见,纯PPS纤维、PPS/TiO2复合纤维及PPS/PAAS/TiO2复合纤维的上染率均随染色温度的上升而增大,达到130 ℃后,PPS-4复合纤维的上染率可达到90.9%,之后上染率变化趋于平缓,表明温度的升高有助于PPS纤维染料的上染,但超过130 ℃后,温度对上染率的影响减弱。对比纯PPS纤维、PPS/TiO2复合纤维及PPS/PAAS/TiO2复合纤维的上染率可发现,纯PPS纤维与PPS/TiO2复合纤维的上染率接近,且PPS/TiO2复合纤维稍小,表明纳米TiO2对PPS的上染率几乎没有影响。PPS/PAAS/TiO2复合纤维的上染率显著提高,以PPS-4为例,130 ℃时的上染率(90.9%)较纯PPS纤维(44.8%)高出1倍,表明提升PPS纤维上染率的关键在于PAAS。结合复合纤维的染色牢度评级结果可见,PPS/PAAS/TiO2复合纤维的耐皂洗色牢度均达到4~5和5级,耐光照色牢度达到6~7和7级,表明复合纤维不但染料上染性能得到提高,染料上染后的耐皂洗色牢度和耐光照色牢度也显著提升。

2.6 PPS复合纤维的耐紫外光老化性能

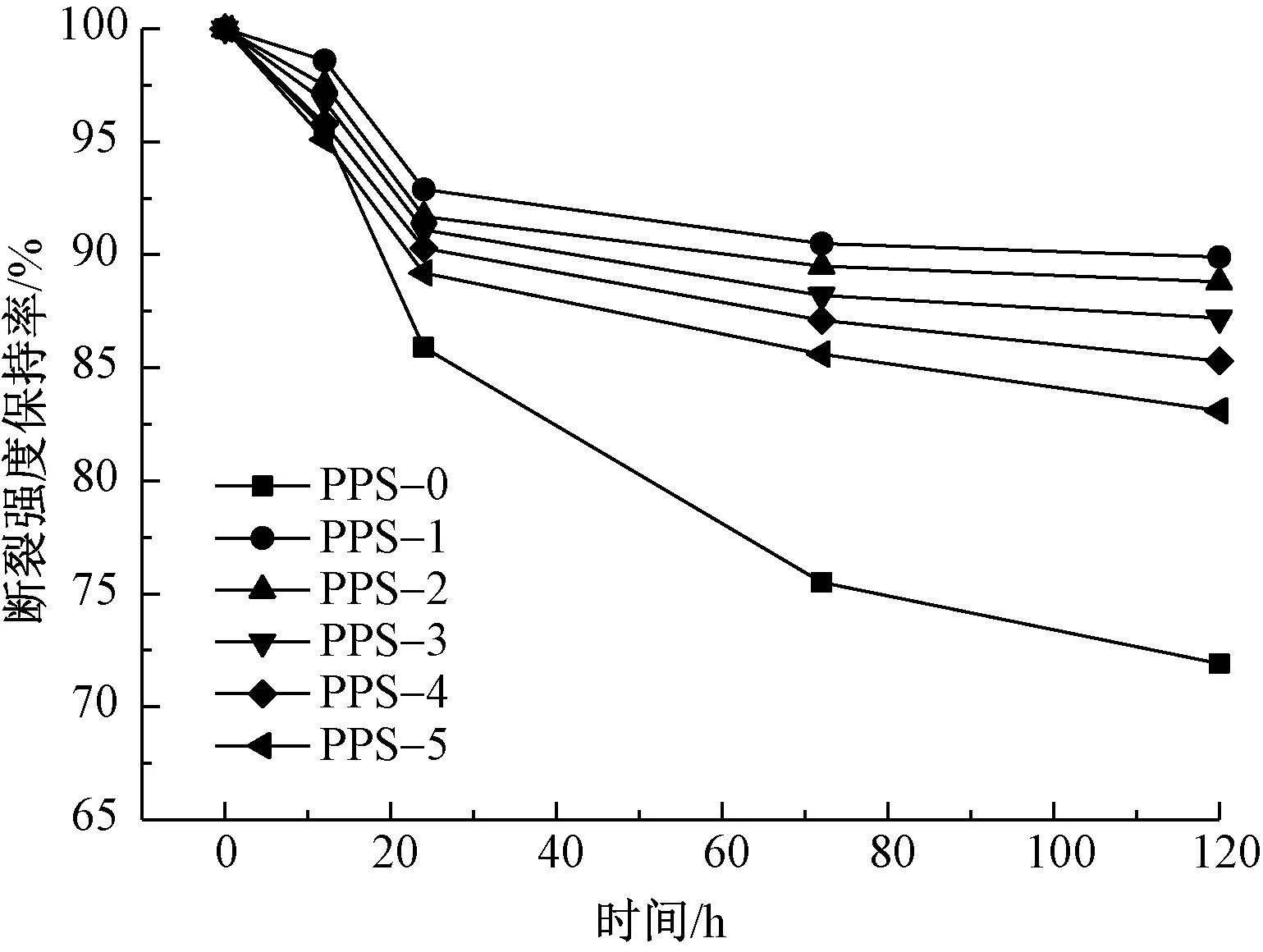

对紫外光老化前后PPS复合纤维的断裂强度进行测试,得到其断裂强度保持率曲线如图8所示。

图8 PPS复合纤维经不同时间紫外光老化后断裂强度保持率Fig. 8 Breaking strength retention rate of PPS composite fibers after different UV aging time

纯PPS纤维及改性复合纤维均会随着光老化时间的延长而导致断裂强度降低。相较于PPS复合纤维,纯PPS纤维的断裂强度损失更快且更大,在光老化120 h后强度损失达到约25%。一方面由于实验采用的是在50 ℃下的加速光老化,作用强度较大;另一方面PPS纤维本身由于抗氧化性能不足,光热辐照下大分子链发生氧化断裂,导致强度降低。添加纳米TiO2的PPS复合纤维对光老化的抵抗能力得到明显提高,虽然也会随时间的延长产生强度损失,但120 h后断裂强度依然能保持在85%以上,表明纳米TiO2能够有效提高PPS纤维的紫外辐照稳定性。

2.7 吸湿、染色和抗紫外线性能提升机制分析

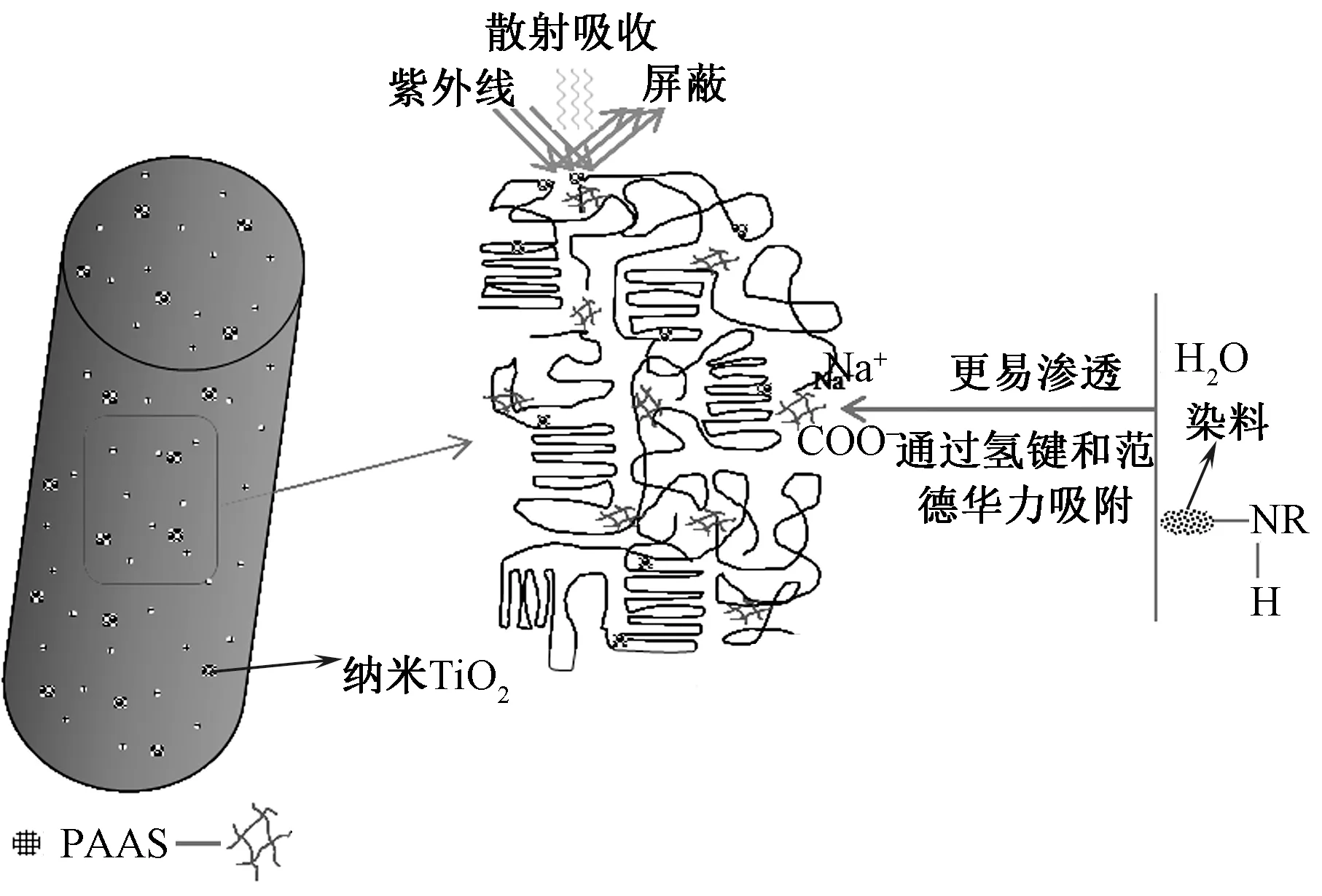

通过上述结论可见,PPS/PAAS/TiO2复合纤维的吸湿性能、染料上染性能和抗紫外线老化性能均得到一定程度的提升,结合PPS纤维的多级结构特征和PAAS、纳米TiO2的功能特性,对原因进行分析,其机制示意图见图9。

图9 PPS复合纤维吸湿性、染色性和抗紫外机制示意图Fig. 9 Schematic diagram of hygroscopic, dyeing and UV resistant mechanism of PPS composite fibers

PPS纤维由于熔融温度高,流动性差,所以其纺丝工艺苛刻[18],如果结构控制不当,二相填料的加入不但无法提高性能,还会极大影响PPS原有的优异性能。为保障PAAS和纳米TiO2发挥出自身性能,首先要使其与PPS基体发生良好的交互相容,使PPS纤维的聚集态结构处于最优状态。PAAS本身属于有机长链分子,分子链相互缠绕交联,形成空间交联网络结构,在网络内部有许多活性基团—COONa、—COOH,具有超强的亲水、吸湿能力[19-20]。纳米TiO2既能吸收紫外线,又能反射、散射、屏蔽紫外线,是公认性能优越的紫外线防护材料[21]。

在PAAS和纳米TiO2充分分散和良好相容状态下,复合纤维的非晶区增多,水分子和染料分子在可及的非晶区分布更多。在吸湿初期,水分子或染料依靠毛细吸附和扩散作用与PPS复合纤维接触,由于非晶区的增多,扩散和吸附阻力减弱,接触并进入的水分子或染料与存在于PAAS微交联网络结构上的亲水活性官能团产生作用。其中的—COONa基团与水反应并开始解离,分为存在于微交联网络结构上的COO-和游离态Na+,随着水的继续进入和增多,解离进程加大,COO-和Na+数量增大,会使交联网络中大分子链间产生静电斥力进而膨胀[22],交联网络内高浓度的Na+可进一步吸引水分子发生渗透、扩散和吸附,直至平衡。同时,渗透和扩散进PPS纤维内部的水分子或染料会与这些官能团产生一定的氢键作用,和与PPS大分子链产生的范德华力相互作用共同使水分子和染料固定在PPS纤维中,使纤维的标准回潮率和色牢度提高。另外,纳米TiO2粒子也与PPS纤维基体形成了均匀的分散相容,当紫外线照射纤维时,由于纳米TiO2的高折光性和高光活性,一方面可一定程度上屏蔽、散射紫外线,减少透过率,同时也可吸收紫外线辐射能量,减弱了紫外线能量对PPS大分子链的破坏和氧化作用,提高纤维的光辐照稳定性。

3 结 论

1)聚丙烯酸钠(PAAS)和纳米TiO2能够在聚苯硫醚(PPS)纤维基体中分散均匀并形成较好的交互相容性,但当PAAS质量分数超过3%后出现团聚趋势,导致分散不匀,使PPS复合纤维的可纺性变差。

2)纳米TiO2可提高PPS纤维结晶度,而PAAS会降低PPS的结晶度,使纤维的非晶区增多,导致PPS纤维的断裂强度较纯PPS纤维稍有降低,但断裂伸长率提高。当PAAS质量分数为2%时,PPS/PAAS/TiO2复合纤维的断裂强度为3.06 cN/dtex, 断裂伸长率为30.4%,力学性能可满足服装用面料的要求。

3)PPS/PAAS/TiO2复合纤维的吸湿性能和染色性能提高,纯PPS纤维的水接触角为73.7°,而PPS-5复合纤维的水接触角为51.2°,降低了30.5%。标准回潮率由纯PPS纤维的0.22%提高到PPS-5复合纤维的3.9%。PPS-4复合纤维的上染率可到90.9%,耐皂洗色牢度达到5级,耐光照色牢度达到7级。