海洋结构物腐蚀损伤及腐蚀疲劳评估方法研究综述

2023-09-22陈超核杨跃富焦甲龙

陈超核,杨跃富,李 平,焦甲龙

(华南理工大学土木与交通学院,广州 510641)

0 引 言

海洋腐蚀不仅会带来极大的经济损失,而且也严重威胁着海洋结构的服役安全。即使在建造中对海洋结构物做了一定的防腐处理,但随着服役年限的增加,海洋结构物仍然会表现出不同程度的腐蚀损伤。此外,服役中的各类海洋结构物,在受到“腐蚀损伤”的同时,还将遭受因环境载荷/疲劳载荷而产生的“疲劳损伤”,即发生所谓的“腐蚀疲劳”现象[3]。腐蚀疲劳是海洋结构在服役过程中面临的主要挑战,也是导致结构破坏及失效的最主要因素。因此,全面和准确评估海洋结构物的腐蚀及腐蚀疲劳一直是海洋工程领域的重要课题。

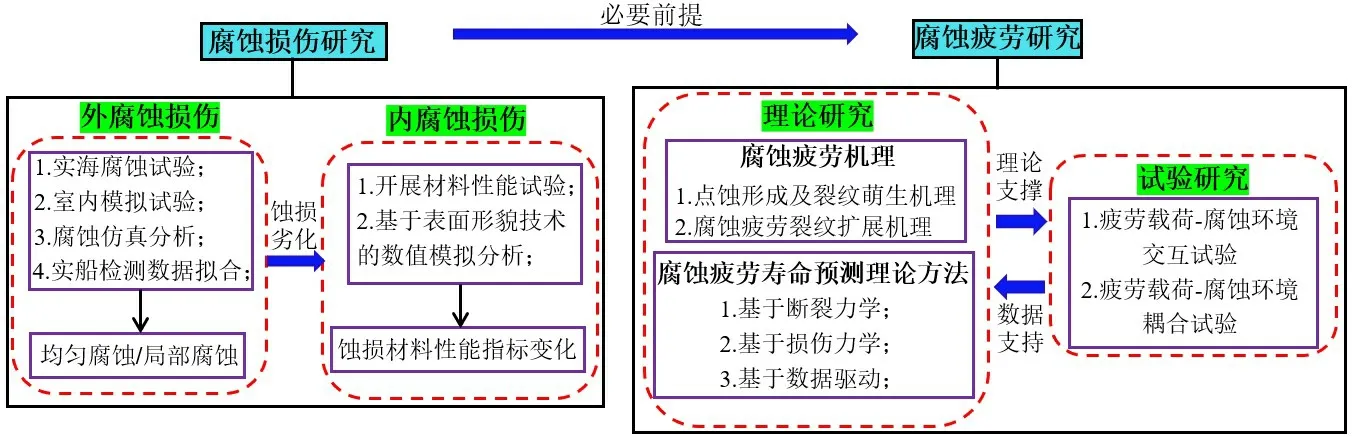

本文按照图1所示的逻辑框架,从海洋结构物的腐蚀损伤研究、腐蚀疲劳理论研究及试验研究三个方面出发,对国内外的相关研究现状进行梳理和分析,并在此基础上指出现有研究还存在的不足和仍需要进行深入研究的方向。

图1 海洋结构物腐蚀损伤及腐蚀疲劳研究框架图Fig.1 Study framework of corrosion damage and corrosion fatigue for marine structures

1 海洋结构物材料的腐蚀损伤研究

海水作为一种成分复杂的天然电解质,其温度、盐度、溶解氧浓度、酸碱度等都是影响材料蚀损的重要因素,并且各因素间具有很强的相关性[1]。此外,海流速度、浪花飞溅、阳光照射等环境条件也是材料蚀损的重要影响因素[1]。不同海域的海洋环境具有不同的腐蚀性[4-6],而同一海域的海洋环境在深度方向上又可分为5个带区,且不同带区的海洋环境也具有不同的腐蚀性[2]。

1.1 结构材料的“外腐蚀损伤”研究现状

外腐蚀损伤是指由腐蚀环境对结构材料外表造成的损伤。根据腐蚀形貌,可以分为均匀腐蚀和局部腐蚀两大类,前者主要表现为板厚腐蚀损耗,后者多表现为蚀坑的出现。

1.1.1 材料均匀腐蚀均匀腐蚀假定材料腐蚀面各处具有相同的腐蚀率,用平均板厚腐蚀损耗或平均腐蚀速率表征。

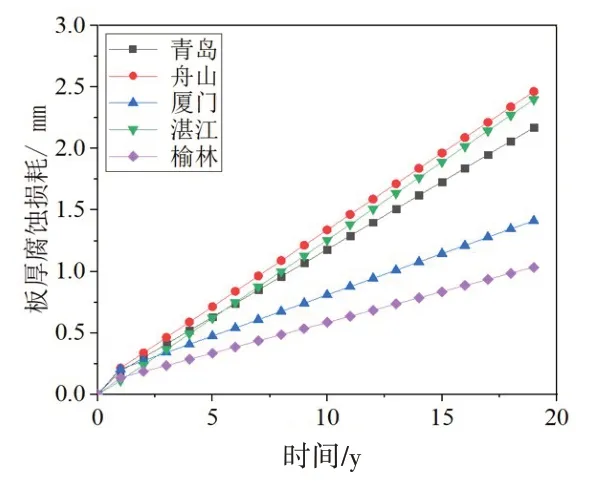

黄桂桥[4]对碳钢材料开展了长周期的实海挂片腐蚀研究,某碳钢在青岛、舟山、厦门、湛江、榆林全浸区的板厚腐蚀损耗模型如图2所示。近年来,研究人员相继开展了碳钢在大气区、飞溅区及潮差区的实海域试验[2,7-8]。图3 为AH36、Q345、Q235 三种钢在西沙飞溅区的板厚腐蚀损耗模型,图4 则展示了AH36钢在西沙不同腐蚀带区的板厚腐蚀损耗情况。可以看出,海洋结构物材料的均匀腐蚀行为具有很强的“材料-环境”依赖性。在同一腐蚀带区或海域内,不同钢种表现出不同的腐蚀速率。而同一钢种在不同腐蚀带区或不同海域内表现出的腐蚀速率也有差别。

图2 碳钢在不同海域的腐蚀[4]Fig.2 Corrosion of carbon steel in different sea areas[4]

图3 三种钢在西沙飞溅区的腐蚀[7]Fig.3 Corrosion of three steels in Xisha splash zone[7]

图4 AH36钢在西沙不同带区的腐蚀[8]Fig.4 Corrosion of AH36 steel in different zones of Xisha[8]

实验室中的腐蚀试验也是进行材料腐蚀研究的重要手段。文献[9-11,61]在相应的加速腐蚀环境中开展了几种海洋结构常用钢在盐雾、干湿交替、全浸等不同腐蚀条件下的室内腐蚀试验,其中用于开展盐雾腐蚀试验的装置如图5所示。杨硕[22]设计了一个能开展材料试件在载荷(轴向拉/压载荷)与腐蚀环境(3.5%NaCl 溶液)耦合下腐蚀速率检测的三电极体系装置,如图6 所示。通过该装置可以获得材料在不同载荷作用下腐蚀速率的变化情况,用以评估应力/载荷对材料腐蚀速率的影响。然而,室内腐蚀试验也还存在一些不足之处。例如,室内模拟腐蚀环境往往过于单一或仅仅是几个单一因素的简单组合,与实际海洋环境相比还有较大差距。此外,室内模拟出高倍率的加速腐蚀试验还比较困难,故图6所示的三电极体系中只有缩小工作电极的面积才能获得满意的测试结果。

图5 盐雾腐蚀试验装置[61]Fig.5 Test equipment for salt spray corrosion[61]

图6 载荷-环境耦合腐蚀试验装置[22]Fig.6 Test equipment for load-environment coupling[22]

近年来,基于多物理场的腐蚀仿真分析也得到了发展和应用,通过数值仿真方法可以实现材料在载荷-环境迭代耦合下腐蚀情况的研究。文献[23-24]采用多物理场仿真软件Comsol对碳钢材料在全浸条件下的腐蚀速率进行了仿真分析。然而,数值仿真方法在材料的宏观腐蚀研究方面还面临如下困难:(1)腐蚀环境影响因素众多而且具有时变性,而仿真分析的边界条件(极化曲线)对各腐蚀环境因素高度敏感,导致仿真结果与试验结果存在误差;(2)在材料腐蚀仿真过程中主要考虑材料的电化学腐蚀(基于电化学腐蚀动力学原理),而诸如物理化学腐蚀、微生物腐蚀等其他腐蚀动力因子则难以考虑。

此外,通过对在役海洋结构进行腐蚀检测也是获取腐蚀数据的一个重要手段。Paik 等[12-13]依据109条时役散货船的23类12446个数据点的实测数据,拟合得到一阶线性模型(Paik):

式中,d(t)为在t时刻板厚的平均腐蚀量,t为腐蚀时间,C1为待定系数,τc为防腐系统的寿命。

Garbatov 等[14]以油船和散货船结构的腐蚀实测数据为依据提出了一个指数形式的腐蚀模型(Exponential):

式中,dp∞为腐蚀极限厚度,τt为过渡时间。

秦圣平等[15]基于Weibull函数提出了适用于结构时变可靠性分析的腐蚀模型(Weibull):

式中,μ、β为待定系数,可通过最小二乘法拟合获得。

文献[16]对上述三个模型的相关系数和卡方拟合度进行了分析,指出Weibull 模型具有较好的拟合效果,Exponential模型次之,Paik模型最差。但是,在应用中还需要对Weibull模型进行完善和修正。这是因为板厚腐蚀极限值是Weibull模型的一个重要参数,而在诸多文献中该值的选取都具有很大的主观性;服役中的海洋结构通常贯穿多个海洋腐蚀带区,需要依据各带区的腐蚀特性对Weibull 模型进行修正。

1.1.2 材料局部腐蚀

随机区域内的局部材料损失(腐蚀)是点蚀引起的局部损伤模式。点蚀具有随机性强、危害性高的特点,蚀坑的存在改变了材料受载后的应力分布,并容易导致应力集中、裂纹成核及萌生。

文献[5]的试验结果表明,A3钢在榆林、厦门、青岛站全浸区暴露8年后其平均蚀坑深度/最大蚀坑深度分别为1.40/4.12 mm、1.25/3.08 mm、1.14/2.25 mm。文献[6]对A3、16Mn、09CuPTiRe 和10CrCuSiV钢在榆林站全浸区暴露16年后的局部腐蚀数据进行统计。结果表明,16Mn和10CrCuSiV 钢的局部腐蚀最为严重,并发生了腐蚀穿孔现象,且局部腐蚀速度是均匀腐蚀速度的几倍至十几倍。

在材料局部腐蚀(点蚀)模型方面,当前开展的研究较少,尚无成熟的点蚀模型。Paik 等[12]认为Paik模型的拟合数据已包含了点蚀数据,因此Paik模型可用来描述材料的点蚀。Melchers[17]研究了低碳钢在全浸区的蚀坑深度,基于“概率现象学模型”提出了最大坑深概率模型,并采用双概率模型来描述最大坑深。

黄小光等[18]从能量转换的角度出发,分析了金属材料的点蚀演化模型和形貌,并获得了点蚀体积与腐蚀时间之间的关系式:

式中:V(t)为在t时刻材料的点蚀体积,t为腐蚀时间,M为材料的摩尔质量,IP0为点蚀坑腐蚀电流系数,n为释放电子数,F为法拉第常数,ρ为材料密度,ΔH为单位体积活化能变化量,R为气体常数,T为绝对温度。

王燕舞等[19]基于Weibull 函数给出了一个描述最大点蚀深度与腐蚀时间关系的模型:

式中:d(t)为t时刻的最大点蚀深度,dm为点蚀深度的上限值,α、m分别为尺度参数和形状参数。但是该模型的外插精度还有待提高。

此外,文献[20]以a 类圆锥型蚀坑为研究对象,建立了一个考虑蚀坑深径比的时变点蚀模型。但由于蚀坑形态参数难以测量,该模型的具体函数形式、参数等还需要更多的实测数据进行修改和完善。总之,目前关于局部腐蚀(以点蚀为代表)的研究还不成熟,所形成的点蚀模型多以蚀坑深度或体积作为单一指标,并未考虑蚀坑形状因素的影响。

1.2 结构材料的“内腐蚀损伤”研究现状

材料的内腐蚀损伤是指由腐蚀引起的材料力学性能退化,它会显著降低结构的承载能力及抗疲劳性能。掌握蚀损材料的力学性能是对在役海洋结构进行安全评估和剩余寿命预报的重要前提。

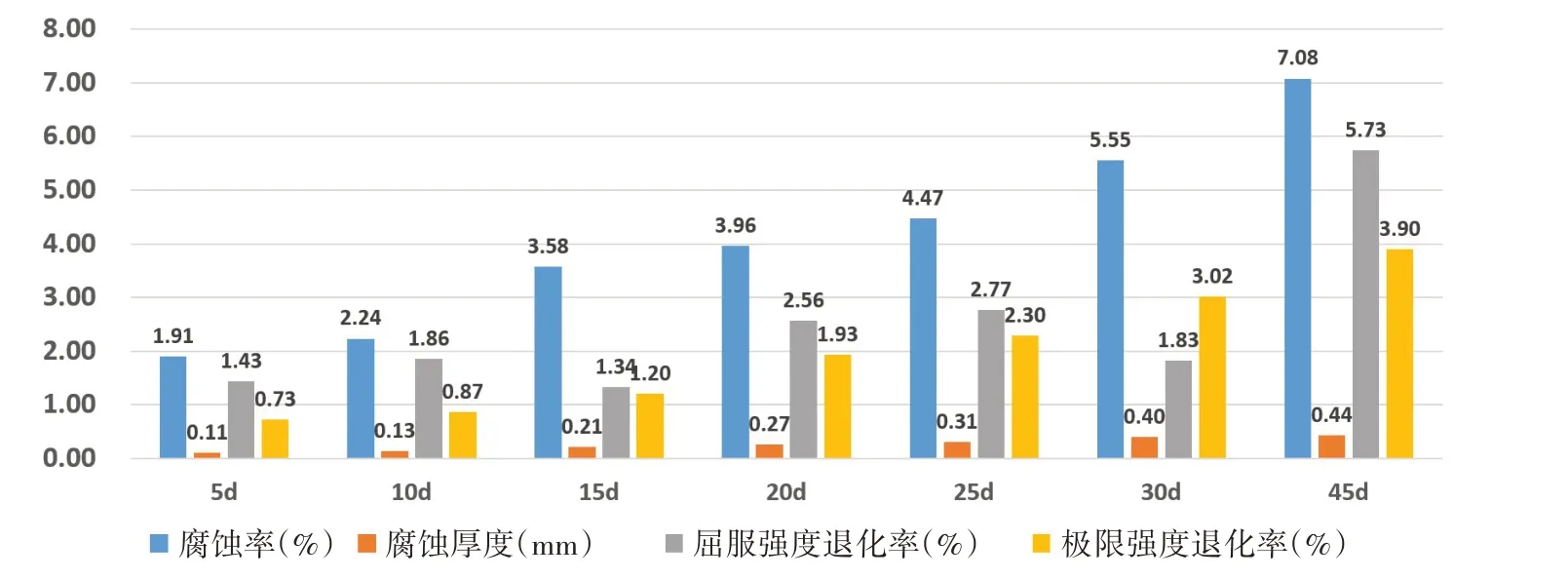

冯大帅[9]对中性盐雾腐蚀后的Q345B钢试件开展了力学性能测试工作,研究了屈服强度和极限强度的退化情况,结果如图7 所示。刘陶然[21]以不同浓度的酸、碱溶液作为腐蚀介质,对Q235 钢试件进行了类似的试验研究。结果表明,随着腐蚀程度的增加,试件的屈服强度、抗拉强度、延伸率等性能指标都呈下降趋势。Wang 等[25]的研究表明蚀坑会使得延性裂纹的萌生时间提前至软化阶段,从而导致试件的极限延伸率急剧下降。Sheng 等[26]的研究结果发现蚀坑的存在严重地改变了材料的应力应变曲线,且材料的延性也大大降低,发生脆性断裂。其他关于蚀损材料力学性能退化的研究可以参见文献[27-30]。

图7 中性盐雾加速腐蚀环境下Q345B钢相关指标变化图[9]Fig.7 Mechanical properties of corroded Q345B steel in neutral salt spray environment[9]

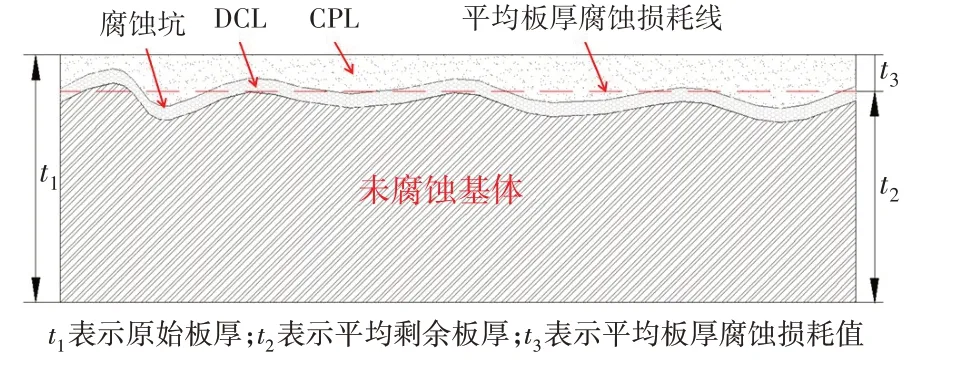

从本质上看,蚀损材料除了表面形貌改变以外,表层一定厚度范围内的相组成分也会发生改变,自外向内一般会形成腐蚀产物堆积层(CPL)、扩散腐蚀层(DCL)、未腐蚀基体三种不同形态,如图8所示。在扩散腐蚀层中材料呈半腐蚀状态,且从材料表面往内随腐蚀程度减弱其强度逐渐增加,这样平缓变化的损伤区域会将表面的腐蚀缺陷(微蚀坑、微裂纹等)牢固地连接在未腐蚀的材料基体上。由于这一层“特殊材料”的存在,在一定程度上削减了材料原有的力学性能。

图8 腐蚀后材料截面示意图Fig.8 Section sketch of corroded material

2 海洋结构物腐蚀疲劳的理论方法研究

工程结构在疲劳载荷和腐蚀环境联合作用下因开裂或断裂而失效的现象,称为“腐蚀疲劳”[3,31]。在腐蚀疲劳过程中,“腐蚀损伤”与“疲劳损伤”的作用是相互促进而不是简单叠加[3,31]。海洋结构物的腐蚀疲劳问题是金属材料腐蚀疲劳问题的典型代表。本章从金属材料的腐蚀疲劳机理及其寿命预测理论方法这两个方面,对与海洋结构物有关的腐蚀疲劳理论研究进展进行简要综述。

2.1 腐蚀疲劳机理研究现状

从腐蚀疲劳的进程来看,可从点蚀形成及裂纹萌生、裂纹扩展两个阶段对其机理进行研究。

2.1.1 点蚀形成及裂纹萌生机理

随着疲劳损伤累积金属表面会产生滑移带并导致表面电化学性不均匀,在腐蚀环境中电化学不均匀部位会发生溶解形成点蚀坑。蚀坑形态不断演化,达到某临界状态时蚀坑即转化为裂纹[32]。

对于大多数金属材料来说,点蚀形成是诱导裂纹萌生的最主要因素。迄今,关于点蚀向裂纹转变的判断准则主要有以下两种:

(1)Kondo[33]基于点蚀演化与腐蚀疲劳裂纹扩展之间的竞争机制提出了应力强度因子准则:

式中:ΔK为点蚀坑根部的应力强度因子范围,随着点蚀坑的演化不断增加;ΔKth为材料的腐蚀疲劳裂纹扩展门槛值,通常为常数。

(2)黄小光等[32]基于点蚀演化过程中的能量原理提出了能量准则:

式中,Δφ为点蚀演化过程中的热力学势能变化量,ΔU为点蚀坑演化至临界尺寸所需的能量。

关于腐蚀疲劳裂纹萌生机理的解释目前存在着多种观点[34-35]:(1)蚀坑应力集中理论,该理论适用于大多数金属材料,但不适用于点蚀不敏感的易钝化金属材料;(2)滑移带优先溶解理论,该理论可作为点蚀不敏感材料裂纹萌生机理的合理解释;(3)保护膜破裂理论,该理论具有一定的通用性;(4)吸附理论,该理论适用于富氢环境中腐蚀疲劳机理的研究。

2.1.2 腐蚀疲劳裂纹扩展机理

腐蚀疲劳裂纹扩展机理,主要包括氧化膜破裂-阳极溶解、氢致开裂以及二者的混合机制[36-37]。文献[38]给出了几种可能促进腐蚀疲劳裂纹扩展的原因:(1)裂尖新鲜的金属表面反复形成;(2)裂尖的纯化膜反复破裂;(3)腐蚀产物的吸附影响裂纹塑性区,从而增加裂纹扩展速率;(4)裂尖金属的阳极溶解;(5)腐蚀产物的向外转移和向裂尖的输送;(6)裂尖腐蚀产物堆积带来的影响。文献[39]的研究表明:阳极溶解和氢脆对海洋结构钢的腐蚀疲劳裂纹扩展均有贡献,但二者的贡献率视具体的材料和腐蚀环境而定。总之,腐蚀疲劳裂纹扩展机理具有强烈的“材料-环境”组合依赖性,目前尚无一种普适性机理可以解释金属材料的腐蚀疲劳裂纹扩展行为。

2.2 腐蚀疲劳寿命预测方法研究现状

对金属材料或结构的腐蚀疲劳寿命进行分析和预测涉及到力学、电化学等跨学科理论基础。现有的腐蚀疲劳寿命预测理论模型和方法主要基于断裂力学理论和损伤力学理论进行演化和推导。然而,目前的理论模型和方法中还存在着大量的简化和假设。随着大数据技术的应用和推广,基于数据驱动的寿命预测方法迎来了发展,该方法基于有限的试验数据进行反演,无需涉及腐蚀疲劳机理。

2.2.1 基于断裂力学的腐蚀疲劳寿命预测方法

腐蚀疲劳裂纹的萌生寿命主要基于腐蚀动力学理论的蚀坑生长模型进行研究。此外,蚀坑向裂纹的转化主要采用应力强度因子准则进行判定,并把蚀坑向裂纹转化之前的寿命假定为裂纹的萌生寿命,从而将断裂力学理论与腐蚀动力学理论进行结合。

Harlow 等[40]将腐蚀疲劳分为以下三个阶段(见表1):蚀坑形成至表面裂纹萌生、表面裂纹扩展至贯穿裂纹、贯穿裂纹扩展至失效。假设蚀坑以恒定速率生长且始终保持半球形,基于腐蚀动力学理论得到第一阶段的寿命值tth:

表1 基于断裂力学的各腐蚀疲劳寿命预测模型总结Tab.1 Summary of the corrosion fatigue life prediction models based on the fracture mechanics

式中,蚀坑向裂纹转化的临界深度尺寸ath可由关系式ath∝ΔKth获得。后两个阶段的寿命则基于广义Paris公式进行预测,见表1。

Sriraman 等[41]在Harlow 等的研究基础上考虑了疲劳载荷/应力对第一阶段寿命的影响,在计算中引入应力影响系数C:

该方法提高了裂纹萌生寿命的预测精度,但系数C的取值与应力幅密切相关且依赖于试验确定。

Li 等[42]把碳钢材料的腐蚀疲劳总寿命N定义为点蚀裂纹成核寿命Ni、小裂纹扩展寿命Ns和长裂纹扩展寿命Nl的总和:

式中,各阶段寿命的预测模型见表1。

Mao 等[43]定义了蚀坑的形状参数λ=c/a,其中,a为蚀坑的垂直半轴长度(蚀坑深度),c为蚀坑水平半轴长度。在Sriraman等的研究基础上,建立了新的裂纹萌生寿命预测模型:

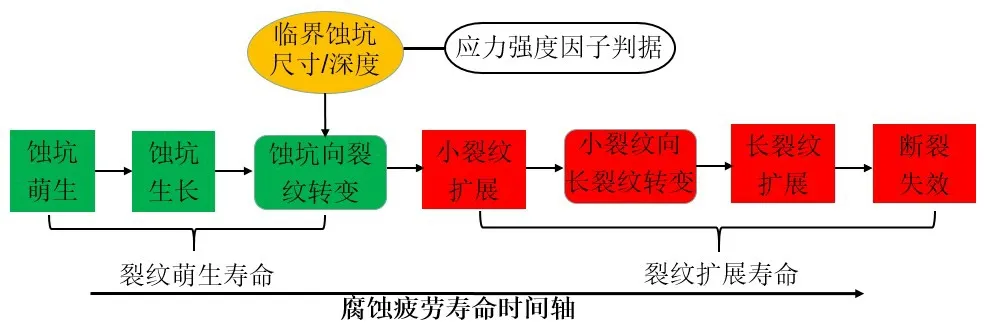

上述研究中以临界蚀坑深度ath出现的时间tth为划分,把腐蚀疲劳总寿命分为裂纹萌生和裂纹扩展两部分。Goswami 等[44]将腐蚀疲劳总寿命划分为蚀坑萌生、蚀坑生长、蚀坑向裂纹转变、小裂纹扩展、小裂纹向长裂纹转变、长裂纹扩展和断裂等七个阶段,见图9。

图9 腐蚀疲劳总寿命阶段划分[44]Fig.9 Division of corrosion fatigue life[44]

根据上述划分,Shi等[45]基于单点腐蚀损伤假设,结合断裂力学与概率统计方法,提出了由蚀坑萌生、蚀坑生长、小裂纹和长裂纹扩展这四部分组成的寿命预测模型,见表1。Wang 等[46]将裂纹萌生寿命分为蚀坑萌生寿命和裂纹从蚀坑萌生的寿命两部分,并给出了相应的预测模型,见表1。该模型进一步提高了裂纹萌生寿命的预测精度,但模型的变量增多且通用性不强。

通过以上各预测模型可以看出,应力强度因子门槛值ΔKth是一个非常关键的参数,它是划分裂纹萌生寿命和扩展寿命节点的重要依据。但是,在腐蚀环境下ΔKth具有强烈的“材料-环境-载荷”依赖性,其取值只能通过试验来确定。此外,在使用广义Paris公式进行腐蚀疲劳裂纹扩展寿命分析时,腐蚀环境对裂纹扩展速率的影响只能通过模型参数C和m来加以修正。然而,如何量化腐蚀环境对疲劳损伤的加速性以及二者间的协同关系仍然是尚未解决的难题。

2.2.2 基于损伤力学的腐蚀疲劳寿命预测方法

应用断裂力学还难以对腐蚀与疲劳之间的协同关系进行量化描述,而基于损伤力学的腐蚀疲劳寿命预测方法则能在一定程度上量化腐蚀与疲劳之间的关系。

Zhang 等[47]从材料疲劳极限的角度出发,考虑腐蚀对材料性能劣化的影响,建立了材料疲劳极限与表面粗糙度和腐蚀时间之间的函数关系,提出了考虑腐蚀影响的多轴疲劳损伤演化模型:

式中,疲劳极限σf=f(Ra,t,MC)依据材料的腐蚀时间t、表面粗糙Ra和相应的模型参数MC确定。

妙远洋等[48]用孔隙率来表征材料的腐蚀损伤程度,建立了孔隙率P-杨氏模量E-损伤变量D之间的关系式(见式(13)),并将其引入材料本构方程中,从而在疲劳损伤演化模型中计入材料腐蚀损伤的耦合影响。

张昉等[49]依据光滑钢筋的材料性能试验和疲劳试验对单轴弹性损伤演化模型(见式(14))的相关参数进行标定,然后开展了蚀坑钢筋在不同蚀坑形状、不同应力比下的疲劳试验,并基于参数标定后的模型对试验结果进行了数值模拟验证。

式中,D为弹性损伤变量,N为载荷循环次数,σa和σm分别为应力幅和平均应力,α、β、M0、b均为材料参数。

类似地,Cui 等[50]基于腐蚀动力学方程确定了蚀坑的演化模型,并采用简化的单轴弹性及塑性损伤演化模型(见式(15))研究了蚀坑钢筋考虑弹塑性影响的高周疲劳损伤。

式中,De为弹性损伤变量,Dp为塑性损伤变量,N为载荷循环次数,ε0为最大弹性应变,Δε为累积塑性应变。

腐蚀环境下材料各项力学性能都会出现一定程度的退化。恰当的损伤变量可以把腐蚀与疲劳进行有机结合,通过损伤变量的演化来表征腐蚀环境与疲劳载荷之间的耦合作用。然而,当前的损伤演化模型计算量大,且包含较多材料参数需要根据试验进行标定,导致该理论方法在实际应用中(尤其是针对在役海洋结构物的寿命预测)难以推广。

2.2.3 基于数据驱动的腐蚀疲劳寿命预测方法

腐蚀疲劳寿命的因素众多且相互影响,多维影响因素与疲劳寿命之间的非线性关系难以用上述方法描述。基于数据驱动(机器学习)的预测方法不依赖于腐蚀疲劳的具体作用机理,通过大量数据整合就可以生成相应的预测模型,为腐蚀疲劳寿命预测带来了新的思路和方法。

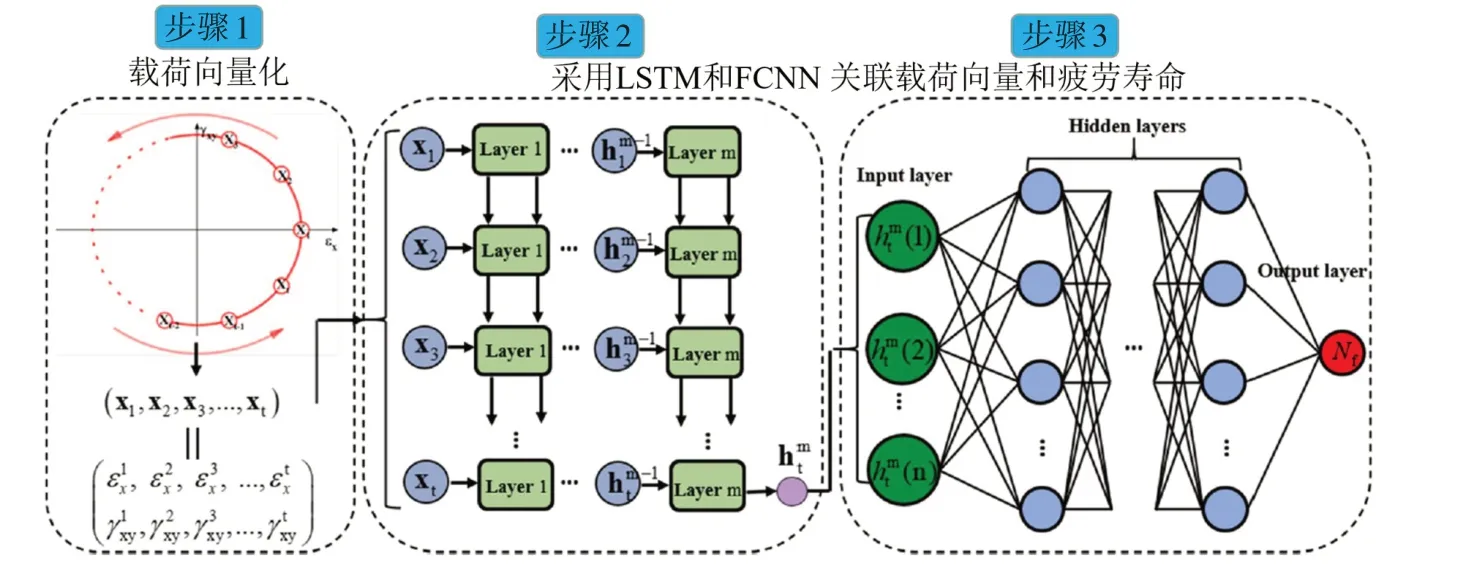

Cavanaugh 等[51]以腐蚀溶液的pH 值、温度、Cl-浓度以及材料朝向、腐蚀时间作为人工神经网络模型(ANN)的输入条件对铝合金材料的最大蚀坑深度和直径进行了预测。Co 等[52]采用随机森林(RF)和逻辑回归(LR)两种方法,分别以材料的宏观和微观腐蚀参数作为输入变量,预测了腐蚀参数与裂纹萌生的相关度。Pidaparti[53]以腐蚀环境的电化学参数、材料蚀损及剩余强度、初始及失效裂纹尺寸、疲劳载荷条件等为变量,基于小波图像处理、元胞自动机、人工神经网络等模型预测了结构的腐蚀疲劳寿命、损伤度及完整性。Yang 等[54]基于全连接神经网络模型(FCNN)和长短期记忆网络模型(LSTM)提出了一种适用于多轴疲劳寿命预测的新方法(其预测方法的流程见图10),该模型解决了传统预测模型受限于特定材料和载荷条件的问题,并且获得良好的预测效果。

图10 多轴疲劳寿命预测新方法[54]Fig.10 Lifetime prediction method for multi-axial fatigue[54]

尽管上述预测模型已具有较强的数据泛化能力和预测功能,但只有构建基于“物理融合-数据驱动”的预测模型才能把样本数据与腐蚀疲劳的力学物理规律进行结合,从而对腐蚀疲劳寿命做出更准确的预测。文献[55-58]在这方面已做了一些研究工作,由于现阶段的研究还比较有限,其在腐蚀疲劳领域的应用效果暂时还无法做出客观评价。但该方法作为一种新兴的寿命预测方法,具有广阔的发展和应用前景。

3 海洋结构物腐蚀疲劳的试验研究

开展腐蚀疲劳试验可为理论方法模型的验证提供必要的数据支撑。根据疲劳载荷与腐蚀环境的耦合程度,当前的腐蚀疲劳试验可分为两种:载荷环境交互试验和载荷环境耦合试验。本章主要对与海洋结构物及其材料有关的腐蚀疲劳试验研究现状进行综述。

3.1 疲劳载荷-腐蚀环境交互试验研究现状

疲劳载荷-腐蚀环境交互试验是根据一定的循环周期,对结构或材料开展腐蚀与疲劳的交互/循环试验,也称为“预腐蚀疲劳试验”。

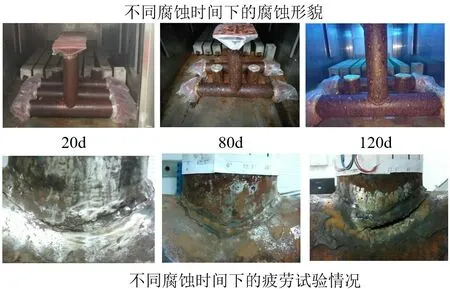

张誉等[59]对经受不同“浸泡-晾置”次数的Q345 角钢开展了“疲劳-腐蚀”交互试验。结果表明,“浸泡-晾置”次数越多,角钢的腐蚀越明显,同时其疲劳性能退化也越多。郭宏超等[60]对Q690高强钢试件进行为期60d、100d 的腐蚀后再对其进行疲劳试验,研究了不同腐蚀程度对Q690 高强钢疲劳性能的影响。以上研究中的试验对象都是“材料试件”级别,仅适用于探究腐蚀对材料疲劳性能及破坏机制的影响,但尚不足以反映诸如海洋结构物这类大型结构件在腐蚀环境下的疲劳性能。为此,张钊[61]以海洋工程结构中常用的T 型管节点为对象,首先在盐雾箱内对其进行不同周期的盐雾腐蚀,然后在室温大气环境下对其开展了疲劳试验(见图11)。其他关于载荷-腐蚀交互试验的研究可见文献[9,62-63]。

图11 T型管节点预腐蚀疲劳试验[61]Fig.11 Pre-corrosion fatigue test of T tube joint[61]

虽然该方法将“腐蚀环境”与“疲劳载荷”进行了人为分离,但也有以下优势:(1)“腐蚀”与“疲劳”分开进行,降低了对试验设备及技术的要求;(2)腐蚀环境下钢结构疲劳裂纹的观察和检测非常困难。将“腐蚀”与“疲劳”分开后,疲劳阶段不在腐蚀环境下进行,大大降低了裂纹的检测难度;(3)实施起来相对经济、方便、可行,且通过安全系数的设定在一定程度上也具有实用性。

3.2 疲劳载荷-腐蚀环境耦合试验研究现状

疲劳载荷-腐蚀环境耦合试验是指在试验过程中结构或材料试件受到疲劳载荷与环境腐蚀的共同作用。目前较为常用的方法是在结构或材料试件的外部增加“环境盒/箱”,在“环境盒/箱”中模拟诸如盐雾、海水等不同类型的腐蚀环境,从而在试验中实现腐蚀环境与疲劳载荷的耦合,典型的“环境小盒”腐蚀疲劳试验装置示意图如图12 所示。此类腐蚀疲劳试验的对象多为“材料试件”(如标准拉伸试样、三点弯曲试样等),疲劳寿命和裂纹的监/检测方法也比较成熟,研究内容多集中于腐蚀环境参数(酸碱度、盐度、温湿度等)、疲劳载荷加载方式(载荷比、频率、波形等)对试件疲劳寿命、裂纹扩展速率及破坏机理的影响方面。

图12 典型的“环境小盒”腐蚀疲劳试验装置示意图Fig.12 Typical corrosion fatigue test equipment with the small environment box

刘冬等[64]采用外加“环境小盒”的形式开展了三点弯曲试样在人工海水与疲劳载荷耦合作用下的腐蚀疲劳试验,研究了不同疲劳加载方式(应力比、频率)及不同腐蚀环境条件(温度、流速)对试件疲劳裂纹扩展的影响。杨晓阳等[65]用Q420B钢制作了带贯穿裂纹的CT(紧凑拉伸)试样,并与腐蚀箱、框架式疲劳加载装置组合成“盐雾环境-疲劳载荷”耦合试验系统(见图13),研究了喷雾方式、pH 值、应力比对CT 试样裂纹扩展速率的影响。张红飞等[66]开展了7050厚板铝合金材料在3.5%NaCl溶液和油箱积水两种环境下的腐蚀疲劳实验,分析了不同应力集中系数、不同腐蚀环境对疲劳性能的影响。王黎明[67]用AH32钢制作拉伸试件,设计了如图12(a)所示的腐蚀疲劳试验装置,对拉伸试件分别进行了预腐蚀疲劳试验和腐蚀疲劳试验,发现腐蚀疲劳的破坏效果远大于预腐蚀疲劳。王恒[68]针对E690 钢制成的MT(中心拉伸)试样,分别在空气中和3.5%NaCl 溶液中对其进行了不同应力比下的裂纹扩展试验研究。文献[69]利用户外湿热海洋大气环境作为腐蚀环境,搭配疲劳试验机组建了海洋大气环境-拉/压/弯载荷耦合试验平台(见图14)。虽然该试验平台主要用于开展材料试件层面的腐蚀疲劳试验,但也为腐蚀疲劳试验领域提供了应用范例和思路。文献[70-71]也报道了关于海洋结构物材料及其标准试件的腐蚀疲劳试验研究。

图13 “盐雾环境-疲劳载荷”耦合试验系统[65]Fig.13 Coupling test system of salt spray environment and fatigue load[65]

图14 海洋大气环境-拉/压/弯载荷耦合试验平台[69]Fig.14 Coupling test platform of oceanic atmospheric environment and tensile/compression/bending load[69]

上述研究中的“疲劳载荷-腐蚀环境耦合试验”都是在材料或小型标准试件尺度开展。然而,开展全尺度或大尺度结构件层面的腐蚀疲劳试验目前还鲜有报道。为此,陈超核等[72]开发了一个适用于开展海洋工程结构大尺度模型腐蚀疲劳试验的系统(见图15)。该试验系统可提供湿度、温度、光照、盐雾、流速、海水含氧量以及酸碱度等环境条件。配合疲劳载荷加载单元实现海洋腐蚀环境与疲劳载荷的实时耦合。该试验系统突破了长期以来仅仅依靠“环境小盒”开展“材料试件”腐蚀疲劳试验的限制。但是,在试验中仍然面临着以下困难:(1)钢结构件在浓雾环境、海水环境等恶劣试验环境下应力应变、疲劳裂纹萌生及扩展的监测/检测非常困难;(2)大尺度结构件的重量及腐蚀阳极区面积较大,其腐蚀速率/损伤的在位测量难度较大;(3)尚无有效方法用于评价腐蚀损伤当量与疲劳损伤当量之间的协调性以及与实海情况进行对标。

图15 大尺度模型腐蚀疲劳试验系统示意图和实物图[72]Fig.15 Sketch and picture of corrosion fatigue test system for large scale model[72]

4 总结与展望

当前,关于腐蚀损伤的研究已由“外腐蚀损伤”向“内腐蚀损伤”拓展,且已形成了基于多带区实海腐蚀试验、多因素室内加速腐蚀试验以及腐蚀数值仿真分析的研究方法。此外,一些腐蚀疲劳寿命预测的理论模型及方法相继被提出和应用,基于材料试件的载荷-环境耦合/交互试验方法也得到了广泛应用。但现有各腐蚀模型大多是以时间为单一变量的模型,还未形成计入环境要素的多变量腐蚀模型,各腐蚀研究方法还存在不足。关于腐蚀疲劳寿命预测的理论模型还存在着大量的假设和简化,模型参数也较为复杂、不便推广应用,且无法量化腐蚀环境对疲劳损伤的加速性及二者间的协同关系。此外,当前基于机器学习的腐蚀疲劳寿命预测方法还未能从本质上解决腐蚀与疲劳二者间的科学问题。在腐蚀疲劳试验方面,将试验对象从“材料试件”提升至“结构件”的研究还非常少。

总之,上述研究的发展方向及建议可包括以下方面:

(1)进一步发展面向复杂海洋环境和基于载荷-环境耦合的材料腐蚀损伤试验和数值仿真方法,提出更加合理和完善的多指标体系腐蚀损伤模型。提高室内腐蚀环境的模拟性和加速性,突破大型结构件腐蚀速率在位测量的难题。

(2)在结构腐蚀疲劳寿命预测及评估方法中引入材料蚀损及劣化的动态因子,建立相应的动态评估机制(例如构建基于裂纹扩展失效评估图的动态评估方法)。量化腐蚀与疲劳二者间的协同/耦合关系,建立更加符合实际情况和易于推广使用的预测及评估方法。

(3)将力学基本物理规律引入机器学习,进一步构建基于“物理融合-数据驱动”的腐蚀疲劳寿命预测模型及方法;

(4)发展针对大尺度结构件的“载荷-环境耦合试验”,研究恶劣试验环境下钢结构应力应变、疲劳裂纹萌生及扩展的表征和测试方法。