电感耦合等离子刻蚀法加工石英晶体谐振器工艺研究

2023-09-22陈静白张新海

陈静白,张新海,刘 峰

(1.南方科技大学电子与电气工程系,深圳 518055;2.广东惠伦晶体科技股份有限公司,东莞 523757)

0 引 言

石英晶体谐振器(下文简称石英晶振)的主要作用是产生稳定的振荡信号,广泛应用于通信、计算机、医疗、汽车等领域。石英晶振可以自身产生特定频率的振荡信号,也可以作为电路中的谐振元件使用。随着通信和计算机设备的快速发展,对石英晶振的要求也越来越高,其中,高基频是石英晶振提升的方向之一。

石英晶片的各种切型中,AT切型的应用最为广泛。对于AT切型石英晶片,在理想情况下它的振动频率与晶片的厚度近似成反比[1-2],因此生产高基频的石英晶振就需要更薄的石英晶片。石英的加工方式主要有机械加工、湿法刻蚀加工和干法刻蚀加工等。其中,机械加工可以提供足够高的减薄效率[3],但是加工过程中容易造成材料的损伤,且在加工尺寸较小的石英晶振时,平滑度与精度都难以保证[4]。湿法刻蚀加工是目前高基频石英晶振生产的主要方案,使用主要成分为氟化氢的溶液,辅以氟化铵或其他缓冲液[5],但是容易受到石英的各向异性影响,同时较为合适的腐蚀液的配方也在研究之中[6]。除这些之外,干法刻蚀加工也是一条解决问题的途径。在石英表面使用金属代替光刻胶充当掩膜可以有效阻挡干法刻蚀的气体侵蚀,从而制备出清晰光滑的台阶结构[7]。电感耦合等离子(inductively coupled plasma, ICP)刻蚀是石英干法刻蚀的有效方式[8-11],对于垂直台阶结构的刻蚀效果,如垂直度、粗糙度等方面表现优秀,但是目前还未被用于实际生产。

20世纪50年代起,美国科学家就意识到,通过传统机械研磨来提高石英晶振基频的方法陷入了瓶颈,因此需要尝试其他方法来减薄石英片。1972年,Guttwein等[12]首先设计出包含台阶结构的石英晶振模型,并提出使用离子束刻蚀法来进行石英晶振制备。1978年,Berte等[13]同样使用干法刻蚀技术制备出了基频高达271 MHz的石英晶振。我国科学家也利用离子束刻蚀法制备出了基频高达300 MHz的石英晶振,但却因为品质与加工难度等因素未能实现量产。近年来,考虑到湿法加工的便捷性,各大企业逐渐选择湿法加工作为石英晶振量产的主要手段。然而,近年来的许多研究都围绕着提高石英晶振的品质,在设计石英晶振时使用了较多的台阶结构[14],对于电极的外形也进行了非常多的优化[15-16]。而干法刻蚀在这些复杂结构的制备中具备很大优势[17]。除此之外,为了提高生产的精度,石英晶振在后续的微调工艺中也需要使用干法刻蚀工艺[18]。因此,干法刻蚀在未来高基频石英晶振的生产中具有很大潜力。

尽管目前对于石英晶振的制备工艺已经有很多的研究,但是,一方面在不同的环境与设备操作下的制备效果不尽相同,因此每次产品制备都需要对配方进行研究和调试;另一方面,我国高基频石英晶振的产业化道路起步较晚,在国内诸多工厂工业生产中,光刻与刻蚀工艺刚初步引入,流程尚不成熟,亟须大量数据的积累。因此,对于石英晶振制备工艺的自主研发必不可少。本文将通过实验研究干法刻蚀的步骤与各个工艺参数对刻蚀效果的影响,对比干法刻蚀在实际石英晶振生产中的优势与不足,展示干法刻蚀加工在石英晶振工业生产中的可行性和应用前景。

1 实 验

主要实验环节包括光刻与刻蚀。在曝光流程中,选择了德国SUSS MA6/BA6曝光机作为此次实验的光刻设备,其分辨率可以达到1 μm,并且具有上下两对摄像头,以保证正反面对位都可以进行。石英刻蚀选择在ICP刻蚀系统中进行,该系统有两个高密度等离子体源。其中,ICP源是一个平面电极在反应室顶部的螺旋线圈,能量由频率为13.56 MHz的射频电源提供,或称为激励电源。偏置电源(或偏压电源)的频率与之相同,放置在反应室底部。ICP刻蚀过程中同时存在着物理和化学反应,对掩膜的刻蚀主要是离子进行物理溅射造成的。衬底的刻蚀主要是化学反应引起的,但也存在物理反应的增强作用[19]。刻蚀过程中各参数的选择对刻蚀后的形貌起着关键作用。

石英刻蚀常常选用氟基气体作为刻蚀气体,常用的包括C4F8、CHF3与SF6等[20]。本次实验使用的气体为CHF3。实验流程示意图如图1所示,详细步骤为:

图1 干法加工石英的实验流程示意图

1)选取厚度大约为68 μm的二寸石英晶圆。考虑到相比电镀,磁控溅射的均匀性与附着力较好,因而使用磁控溅射设备对石英晶片镀铬,在两面分别生长5 μm左右的铬膜。

2)将光刻胶RZJ-304-50旋涂在镀铬的晶圆上,转速为5 000 r/min,接着在100 ℃的热板上烘烤180 s,匀胶厚度在2 μm左右。

3)将烘烤后的晶圆置于曝光机下曝光。本次实验晶圆质量较小,而光刻胶具有一定黏性,为了避免晶圆被吸附在光罩上,选择使用soft contact模式,曝光时间6 s,随后使用RZX-3038显影液进行显影,大约持续60 s,最后置于120 ℃的热板烘烤90 s坚膜,完成单面的软掩膜制备。

4)使用硝酸铈铵铬刻蚀液对晶圆进行湿法刻蚀,大约15 min后即可将没有光刻胶保护的区域刻蚀干净。

5)依次使用丙酮、异丙醇、无水乙醇和去离子水进行超声清洗,各清洗5 min,将表面光刻胶去除,然后烘干,完成硬掩模上图案的制备。

6)开始进行刻蚀工艺。

7)取出后依次使用丙酮、异丙醇、无水乙醇和去离子水清洗。

其中,干法刻蚀工艺的主要步骤如表1所示。

表1 干法刻蚀的步骤

在Step 1与Step 2中通过氧气预先进行表面的清洁,然后从Step 3开始通入刻蚀气体,刻蚀时间的增加主要是通过后续Step 4与Step 5交替进行来实现的。在完成刻蚀后,会继续使用氧气进行一次干法清洁,最后进行充气,随后将样品取出。

2 结果与讨论

2.1 金属掩模的选择

常用的硬掩模包括Ni、Cr、Al和Au等金属,此外,Al2O3与AlN作为掩膜有着很高的选择比,也是备选的掩膜方案[21]。在石英晶振生产过程中,制备电极时需要的金属包括Au、Ag和Cr,因此,尽管其他成分与结构的掩膜具有很多优势,但是在实际生产过程中可操作性与效率较低。与Cr相比,Au与石英热膨胀系数差距过大,这可能导致在温度变化时附着效果变差,不仅会对石英晶振的后续刻蚀产生影响,还会对石英晶振性能有所影响,因此实际制备中通常先沉积一层较薄的Cr,再在其上面镀Au。但是,考虑到Au作为掩膜的选择比并不高,并且使用两层金属做掩膜会增加工序,延长时间,提高成本。因此使用Cr掩膜更加符合工业生产的要求,最终选择使用单一的Cr掩膜作为刻蚀掩膜方案。

2.2 激励电源功率探究

相比于反应离子刻蚀,ICP刻蚀最大的优势是在系统上端增加了用于激发等离子的射频电源,因此激励电源的功率也是影响ICP刻蚀过程的重要参数。

根据设备功能,本次实验使用的激励电源功率最大可达600 W,因此设定这一参数在200 W至600 W之间。通过改变激励电源功率,进行了大量实验,得到的刻蚀速率和选择比与激励电源功率的关系如图2所示。

图2 刻蚀速率和选择比与激励电源功率的关系

由图2可见,随着激励电源功率的增加,刻蚀速率明显增加,但是选择比的变化并不显著。这是因为在一定范围内,较大的等离子密度有利于化学和物理刻蚀。因此,在此次制备中,选取了最高的激励电源功率600 W作为后续的实验参数。但是过大的激励电源功率对于装置和腔体的散热提出了更高的要求。

2.3 偏压电源功率探究

干法刻蚀相较于湿法刻蚀,速率相对稳定,不易受外界因素影响。其中偏压电源功率决定了等离子加速冲击时的能量,对于刻蚀速率的影响很大。此外,增加偏压电源功率也强化了物理刻蚀效应,因此会削弱选择比,对掩膜提出更高要求。参考之前的实验数据,本实验中选择了厚度较大的5 μm的铬掩膜来进行刻蚀,在监控达到目标深度(20 μm)时停止,改变偏压电源功率观察实验结果。将激励电源功率设置为600 W,而将偏压电源功率作为待定参数进行实验。本设备可使用的最大偏压电源功率为100 W,本次实验使用的偏压电源功率设定在30~80 W。刻蚀速率和选择比与偏压电源功率的关系如图3所示,随着偏压电源功率的增加,刻蚀速率逐渐增加,但是选择比相应减小。在实际生产中,制备掩膜所需要的时间也会被计算在成本之中,而且过厚的掩膜会受到热应力而产生问题,对镀膜工艺要求更高。

图3 刻蚀速率和选择比与偏压电源功率的关系

目前使用磁控溅射制备铬掩膜,需要分层制备,每层为1 μm,当制备到4层以上时,晶圆受到应力作用,破损率超过10%,不利于后续制备。而掩膜厚度存在限制,所对应的选择比应当不低于5,所对应偏压电源功率大约为60 W,若使用较低的50 W功率,在刻蚀时需要额外花费1~2 h,降低了效率,因此选择了60 W作为最终的偏压电源功率,在保证一定的选择比的情况下尽可能增加刻蚀速率。

2.4 导热物质探究

当偏压电源功率大于40 W时,石英表面因为受到等离子冲击形成了大量粗糙形貌,如图4(a)所示。这可能是由于在长时间高功率的等离子刻蚀中,热量不易快速均匀地传导给托盘,从而形成了粗糙的形貌。因此,导热物质的选择对刻蚀效果的影响很大。本实验设定了三种导热物质,包括光刻胶、泵油与真空硅脂,通过实验对三者进行了对比,如表2所示。

表2 不同导热物质的对比

图4 是否使用泵油导热的刻蚀情况对比

考虑到本次的刻蚀是基于双面的深度刻蚀(40 μm以上),需要使用易于去除、可支持长时间实验的导热物质,因此最终决定使用泵油作为导热物质,使用效果对比如图4(a)和(b)所示。

2.5 台阶形貌表征

综合上述实验结果,基本确定了最佳的掩膜方案与刻蚀参数,如表3所示。在这一条件下获得了符合要求的刻蚀效果,如图5所示,刻蚀深度达到22 μm左右。

表3 本实验得到的最佳的掩膜方案与刻蚀参数

图5 改进后的干法刻蚀结果

2.6 干法与湿法刻蚀对比

干法刻蚀加工的优势主要体现在以下几个方面:

1)安全性

湿法刻蚀设备不易在真空密闭环境下进行,氟化氢等液体均具有挥发性,因而在大规模生产时可能会对工作环境造成不利影响,操作者也会有一定风险。干法刻蚀腔体密闭真空,因此操作时风险较小。

2)侧壁形貌

干法刻蚀后的台阶垂直度较好,这有利于石英晶振的设计和误差控制。

添加对照组1与对照组2,其中对照组1使用6∶1的BOE(buffered oxide etch, 缓冲氧化物刻蚀液)的湿法刻蚀,对照组2为未添加导热物质的干法刻蚀,均进行了20 μm深度的刻蚀。对比情况如表4所示,粗糙度是在晶圆中心选取长度为500 μm的直线测量所得。

表4 不同刻蚀方法下刻蚀效果对比

对比标准组与对照组1可以发现,二者的粗糙度都很低,并且十分相近(均小于10 nm,已经接近测量仪器的分辨率)。同时干法刻蚀的标准组台阶垂直度明显好于湿法刻蚀制备的样品,刻蚀的各向异性也较好。接着对比标准组和对照组2,尽管刻蚀速率上相差不大,但是刻蚀效果要差很多。在长时间的刻蚀中,因为导热效果差,晶圆表面出现大量缺陷,因而表面粗糙情况要差很多。

此外,湿法刻蚀因为具有一定程度的各向同性,对掩膜下的石英可能会产生侧面侵蚀,图6是湿法刻蚀了30 μm深度时出现的情况,掩膜下方石英被侧蚀后,其上的光刻胶出现了褶皱状,部分区域甚至脱落。在大规模生产时这一情况可能积累,从而影响边缘处掩膜和石英的接触,这也会对后续的工艺产生影响。

图6 湿法刻蚀中光阻上出现的褶皱状样貌

3)可控性

湿法刻蚀中氢氟酸挥发性强,刻蚀速率受浓度影响,实际生产中需要对浓度进行实时监控和调整,费时费力。而干法腐蚀的速率相对固定,因而在操作时便于控制。

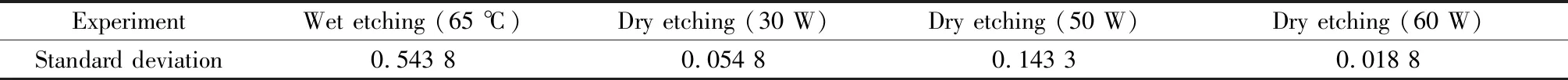

本研究针对干法刻蚀与湿法刻蚀进行了多次实验,不同刻蚀手段与刻蚀速率的结果如图7所示,刻蚀速率的标准差见表5。

表5 不同刻蚀方法下刻蚀速率的标准差

图7 干法刻蚀与湿法刻蚀速率的多次重复实验结果

在重复了数次实验后可以发现,湿法刻蚀的速率变化波动较大,可能是受到外界环境影响大,控制起来相对较难。而干法刻蚀较稳定,在控制刻蚀时比较容易,在一些要求较高的刻蚀时更加合适。

当然,干法刻蚀也存在一定不足。在实际生产中,为了保证刻蚀速率,需要使用相对较大的功率进行刻蚀,因而最终选择比可能相对较小,因而需要更厚的掩膜方案。本实验中使用的单一铬掩膜厚度达到了5 μm,文献报道中也有使用三明治夹层结构的掩膜方案以及使用氧化铝等其他材质的方案,但这些掩膜在实际制备时需要付出额外的时间成本,而且因为应力作用,晶圆破碎的风险增加。在磁控溅射沉积单层金属时,大约有5%~10%晶圆在这一步骤被损耗,多层溅镀会大大提高这一风险。同时,设备与耗材的成本都相对较高。

3 结 论

1)激励电源功率的提升有利于等离子密度的增加,从而对刻蚀速率有较为明显的提升,而对掩膜选择比的影响相对较小,因此选择600 W激励电源功率。

2)偏压电源功率控制着等离子撞击石英材料的速度,因此偏压电源功率的提升也同样有助于加快刻蚀,但是对掩膜的刻蚀也会增强,因而会降低掩膜的选择比,因此选择了适中的60 W作为实验参数。相应地,考虑到掩膜的制备也需要时间成本,而且为了减少晶圆破裂的风险,可将偏压电源功率控制在一个适中的范围。

3)导热物质泵油、光刻胶以及硅脂,三者各有优劣,最终选择流动性相对较强的泵油作为导热物质,在传热效果以及清洗手段方面有一定优势。

4)按照优化参数与流程在68 μm厚度的石英晶圆上进行了台阶刻蚀实验,台阶高度基本达到了所需要的22 μm,并且垂直度与形貌均达到了较好的效果。

5)通过控制干法刻蚀参数可以保证在刻蚀速率、粗糙度与湿法刻蚀相近的情况下,得到垂直度优于湿法刻蚀的结果,掩膜的制备也具备可操作性。因此干法刻蚀可以在刻蚀石英晶振时取代湿法刻蚀,应用于工业化石英晶振的生产。