无背索斜拉桥空间钢-混组合塔建造线形控制技术

2023-09-22薛长利李军平田景辉田刚毅

薛长利,李军平,田景辉,田刚毅

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

随着人们生活水平的提高和生活节奏的加快,交通压力逐年加大,作为基建狂魔的中国,桥梁建设也取得了前所未有的发展。在国家宏观政策[1]的影响下,钢桥梁越来越受到桥梁建设者的青睐和广泛应用。斜拉桥作为我国过江跨海桥梁中重要的结构体系之一,被广泛应用,建造在城市中心可作为标志性建筑提升城市形象。我国已建斜拉桥基本都为双索面斜拉桥,无背索斜拉桥梁在工程实践应用很少,无背索钢塔斜拉桥就少之更少了。对于无背索斜拉桥钢塔,因其具有单向锚索受力的特点,体系转化后钢塔容易被拉偏位,线形很难达到设计状态,影响观感,同时,桥梁受力发生变化,影响运营安全,所以钢塔柱各阶段线形控制至关重要。

1 无背索斜拉桥钢塔柱结构设计

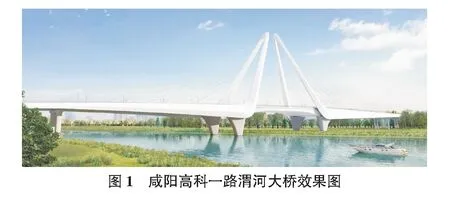

以咸阳高科一路渭河大桥钢塔柱为例,桥塔采用钢-混凝土组合式结构,桥塔呈倒V形,空间角度设计,所在平面与水平面的夹角为 62.2°;结构最高点与桥面的竖向高度约74.985 m。桥塔的单肢塔柱轴线长87.445 m,与水平面夹角约75.8°;东西两肢塔柱通过长4.5 m的塔冠横梁相连。咸阳高科一路渭河大桥建成效果见图1。

桥塔采用钢-混凝土组合结构,靠边跨侧舱室填充C60自密实无收缩混凝土,内设置抗剪连接件。截面呈八边形,自下而上分等截面段、非等截面段及塔冠横梁。等截面段轴线长13.78 m,主轴方向尺寸为8.5 m×4.9 m,主轴方向尺寸从8.5 m×4.9 m变化到2.088 m×1.705 m,塔冠横梁长2.4 m,梯形截面,外轮廓尺寸为2.7 m×2.141 m。索塔截面由外壁板与隔仓板组成,钢塔柱标准横断面示意图见图2。

2 线形控制难点分析

无背索斜拉桥钢塔具有单向索面受力的特点,加工、安装过程有以下难点需要解决:

1)设计阶段需通过计算确定钢塔单面受拉后锚索区位移,反向预偏后作为加工制造阶段、安装阶段线型控制依据,确定拉锁部位位移量是设计阶段的难点。2)要保证钢塔线形顺畅美观,需控制制造精度,设计合理的加工工艺是制造阶段的难点。3)空间角度钢-混组合塔采支架法安装,确定合理的混凝土浇筑时间、方式是控制线型的关键。4)体系转换是复杂的过程,更是保证钢塔线形、锚索受力以及钢梁线形的关键[2],如何处理好三者之间的关系是体系转化的关键。

3 钢塔线形的控制

为保证无背索钢塔成桥后的线形符合设计要求,项目实施过程中需要从设计、加工制造、安装以及体系转换等四个阶段[3]分别对钢塔线形予以严格控制,四个阶段环环相扣、缺一不可。

3.1 钢塔安装预偏量确定

设计阶段的主要工作是理论计算,首先对钢塔进行块体划分,其次是依据锚索设计载荷,通过计算机分析确定每个块体受拉后的位移,反向预偏后重新建模,比对受拉后的钢塔线形与设计线形重合情况,若重合说明块体受力后位移分析合理,反向预偏后的线形将作为制造、安装过程线形控制的依据。

1)分析:按照设计划分,每个钢塔柱共划分23个吊装块体,桥面以下设2个吊装块体,桥面以上设21个吊装块体,第11个块体以上属于锚索区。应用计算机实桥状态建模,根据锚索设计载荷值向锚索加载,采用MIDAS软件受力分析,计算出每一个钢塔每一块体塔轴线与塔断面交点位移A1,A2,A3,…,A20,以其中一个钢塔柱为例,图3为塔块体受拉位移分析,表1为塔块体受拉位移分析结果。

2)反向预偏并验算:重新建模,按照第1)步计算结果,重新建模,设每一块体钢塔受拉端的反向位移A1,A2,A3,…,A20并重新建造模型,向锚索施加设计载荷,验算受拉后钢塔线形,若预偏后的线形正好与设计线形重合,说明计算准确,计算结果将成为块体的工厂加工制造、桥位安装的理论依据。若不能重合,重新计算且结果不能作为加工制造、安装线形依据。

表1 塔块体受拉位移分析结果 mm

3.2 制造精度控制

钢塔块体板单元、块体轮廓几何精度控制也是保证钢塔线形的关键,重点是从板单元、块体制造和预拼装三个工序进行精度控制。

1)板单元加工。钢塔块体由壁板、隔仓板、隔板单元组成。钢塔块体高度由壁板、隔仓板长度尺寸控制,钢塔块体断面尺寸决定于隔板轮廓尺寸。

保证钢塔块体高度几何尺寸精度,重点是要保证壁板下料长度尺寸以及单元加工的焊接变形,具体做法如下:采用数控焰切下料,纵横向应预留焊接收缩量,在平台上划壁板纵横基准线、竖向肋位置线、隔板位置线,在反变形胎形上完成竖向肋的焊接,板肋采用小车气体保护焊施焊,焊接作业应采用分中、对称等原则尽量减少焊接变形。

提高隔板下料、加工精度是保证钢塔块体断面尺寸精度重要举措,一般隔板都偏薄,主要是控制下料轮廓尺寸和加工过程焊接变形,其控制措施如下:数控火焰切割机上精密切割下料(坡口边加二次切割量)后保证隔板平整,若有下料变形需修整,检查隔板轮廓尺寸,有工艺量要求的按照要求留量,划线组装隔板加劲,采用线能量较小的气体保护焊对称焊接隔板与加劲焊缝后焊接加劲之间连接焊缝,修整焊接变形,选取一块壁板单元和隔板,表2为检测数值。

表2 壁板单元、隔板单元检测数值

2)块体制造和试拼装。块体制造精度是控制钢塔线形的关键,是确保钢塔建成后观感优良之关键,首先控制块体轮廓加工精度,其次是要保证两相邻箱口之间的匹配,最后还要以预偏线形为基准通过两个以上钢塔试拼装控制多节段的整体线形。

控制块体轮廓加工精度主要是控制块体高度精度和断截面精度。钢塔高度受壁板单元长度影响,必须在板单元加工阶段严格控制,块体制造阶段无法调整。钢塔块体断截面为无规则八边形设计,截面加工精度控制非常困难,加工精度受隔板精度、块体组装精度和壁板间熔透焊缝收缩量影响,这三个因素也是块体加工阶段控制的重中之重。为了保证块体箱口组装精度,块体组装在专用胎架上进行,胎架按照块体立式姿态设计,依次拼装壁板、隔板、隔舱板和壁板,块体拼装精度控制要求如表3所示。

表3 块体拼装精度控制要求

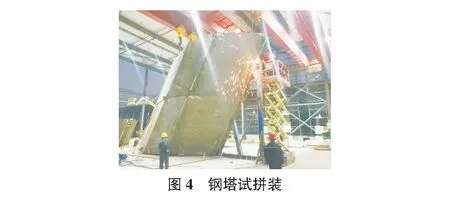

试拼装是解决相邻箱口难以匹配、保证钢塔整体线形最佳手段。咸阳高科一路渭河大桥钢塔柱在专用胎架上采用“立式1+1” 模式完成试拼装,图4为钢塔试拼装过程。

钢塔试拼装是以整体监控线形为依据,按照分块方案在整体监控线形上截取,下层钢塔块体摆放在专用胎架或平台上作为上层钢塔块体检测基准,预拼装线形主要是采用坐标法予以控制。本项目是将下层钢塔块体下口塔轴线与塔断截面交点设为基准坐标,采用计算机建模,通过模形计算上层钢塔块体上口塔轴线与断截面交点坐标(控制点)以及壁板拐角钢板外侧交点坐标(控制点),中间环口仅进行箱口匹配,保证连接而已。经过实践,“立式1+1模式”计算机建模辅助计算控制点坐标,且通过施工现场严格控制,钢塔整体线形得到保证,图5为建模计算钢塔测量控制点坐标。

3.3 钢塔安装线形控制

咸阳高科一路渭河大桥4个钢塔柱位于湿地公园内,不涉及涉水作业,安装时采用支架配合履带吊安装方案,钢塔整体安装后,在拉锁侧道路中心线侧壁板上开灌浆孔,浇筑C60自密实混凝土。

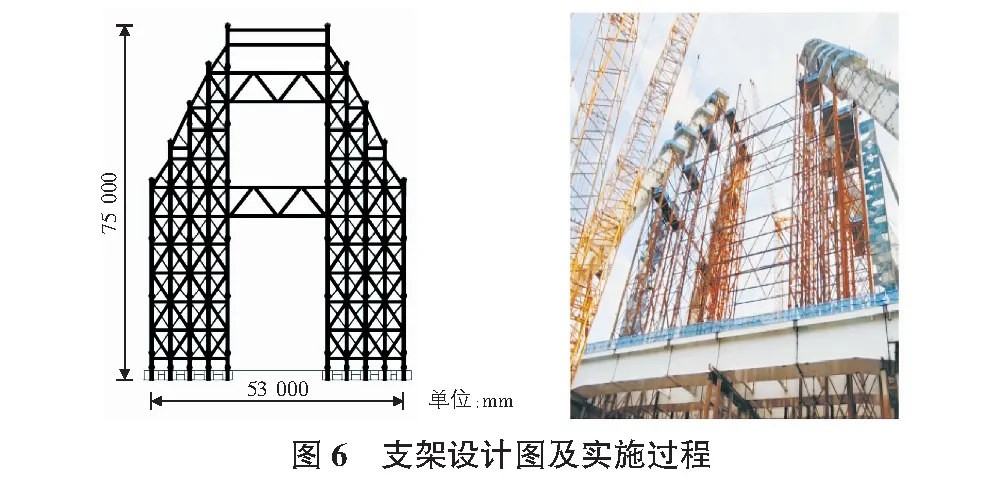

1)支架设计。设计支架时,根据预偏线形确定各高度的预偏量,同时根据钢塔整体安装工况,采用MIDAS软件受力分析支架各部位所承受载荷,选取合理的支架材料。支架设计时必须满足两个基本条件:其一是满足安装线形要求,其二是支架的刚度满足承受载荷的要求。图6为支架设计图及实施过程。

2)块体吊装。钢塔块体采用履带吊吊装,预偏线形作为钢塔块体安装依据,并结合钢塔柱分段分块方案,计算出控制块体姿态特征点的空间坐标,每个块体上口侧布置9个测控点,分别为块体壁板上口箱外侧拐点设8处,塔轴线与块体上端口交点设1处,采用全站仪坐标定位法测量,下口只需完成匹配,上口进行钢塔块体的精确定位,同时要完成前一段块体定位偏差的纠偏工作,考虑到环境温度变化带来的影响,测量时间定在早晨7点—9点,每个特征点除过标高偏差控制在10 mm以内,偏距、里程控制在15 mm以内。图7为钢塔块体姿态控制特征点测量。

钢塔安装前MIDAS软件分析钢塔浇筑混凝土前后线型变化,计算理论变化数值,提前做好反向预偏,确保混凝土浇筑之后的安装线形。

3.4 体系转化过程的线形控制

体系转换过程为:主桥钢梁、钢塔所承受支架的支撑荷载转换为钢梁、钢塔所承受斜拉索的受拉荷载,也就是说将施工过程桥梁所承受的外部荷载通过体系转换为桥梁的钢梁、钢塔以及斜拉索内部荷载,形成桥梁内部各构件受力的平衡体。体系转化过程是很复杂的过程,是将钢梁、钢塔线形和斜拉索承受荷载寻找平衡点,一定程度上影响钢梁、钢塔的线形。

咸阳高科一路渭河大桥每个钢塔柱设8根单面斜拉索,各斜拉索承受拉荷载均不相同,钢塔安装时,依据预偏线形安装完成后,理论上钢塔塔轴线为曲线,经过体系转化后,塔轴线由曲线转变为直线。但是由于制造、安装的偏差,体系转换过程中仅通过斜拉索的多次反复张拉,很难实现预期的目标,比如,斜拉索按照设计值加载到位后,钢梁、钢塔线形还存在偏差,需进一步进行调整,这就要求从钢梁、钢塔线形和斜拉索承受荷载,三个控制项点中确定优先级,例如可适当在标准规定公差范围内适当调整斜拉索拉力,同时还得确定优先保证钢塔线形还是钢梁线形。咸阳高科一路渭河大桥钢塔柱即承受桥梁拉载荷又承担装饰作用,因此钢塔柱线形更重要,斜拉索所受拉力在标准规定公差范围内,应优先保证钢塔线形,钢梁的线形与目标线形存在偏差。

4 结语

无背索钢塔斜拉桥空间角度钢塔柱线形控制是一个极为复杂的过程,项目实施需从四个阶段对线形进行控制,各个阶段所需完成的任务为:

1)设计阶段:分析钢塔、钢梁以及斜拉索受力体系,确定预偏线形也称安装线形,根据预偏线形确定钢塔块体、板单元的分块方案。

2)钢塔块体加工阶段:从下料工序、拼装工序及焊接工序控制板单元、钢塔块体的加工精度,通过预拼工序装检验制造偏差与预偏线形对比,需调整的按照要求调整,同时检查块体之间箱口匹配的情况。

3)安装阶段:按照预偏线形进行安装,采用空间坐标法定位,反复进行本段块体的精确定位和前一段块体定位偏差的纠偏工作。

4)体系转换阶段:将钢梁、钢塔外部荷载转换为钢梁、钢塔以及斜拉索内部荷载,将预偏线形转换为成桥线形,将斜拉索拉力、钢塔线形、钢梁线形在设计、规范范围内寻求优先保证项点。

以咸阳高科一路跨渭河大桥为例的无背索钢塔斜拉桥通过四个阶段的严格控制,验证了该线形控制方法的可行性,钢塔线型、索力均满足设计要求,为今后类似钢塔建造提供参考。