埋地燃气管道第三方施工检测系统设计

2023-09-22沈忠一胡学友

沈忠一,胡学友,陈 琛,张 胜

(合肥学院 先进制造工程学院,安徽 合肥 230601)

随着我国经济发展,天然气在能源结构中的比重逐渐增长[1]。我国现有天然气管道干线总长约8.34×104km,保障天然气管道安全对国民生产与人民的生活具有重要意义[2]。埋地燃气管道传统检测方式是通过人工对沿线进行巡检,但巡检效率低、工作强度大,易受到环境等因素影响[3]。而红外检漏法、负压波法和光纤传感检测法等存在施工难度大、检测点受限以及成本高的问题[4]。

基于管道振动信号检测的埋地燃气管道安全检测系统,通过分布在管道上的检测终端采集管道振动信号,并将信号传输至远程信息平台,通过提取时/频特征信息,使用基于遗传算法改进的支持向量机(GA-SVM)算法实现三种典型施工信号识别,为埋地燃气管道第三方施工预警提供依据。

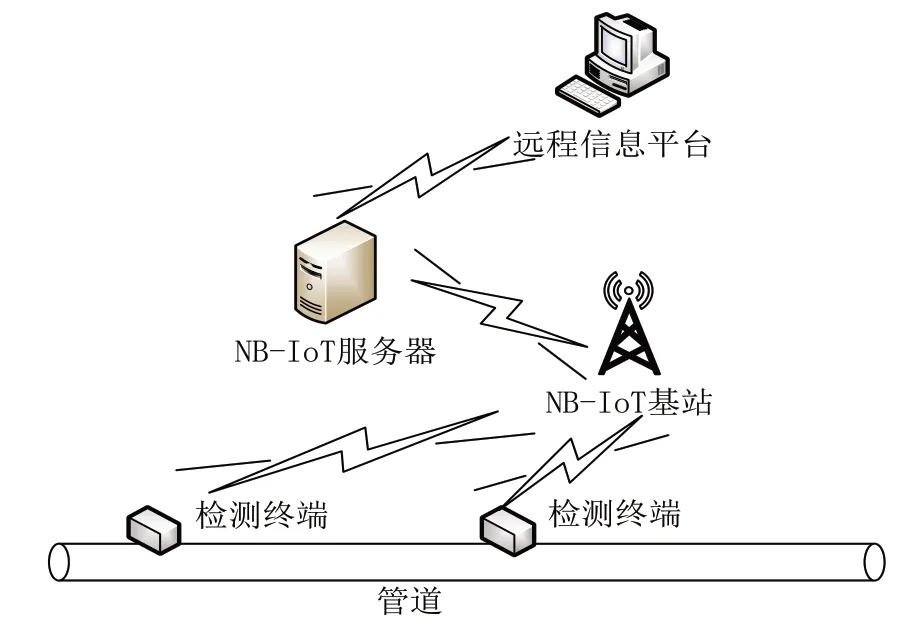

1 检测系统

埋地燃气管道检测系统由检测终端和远程信息平台构成,检测终端通过振动传感器、窄带物联网(NB-IOT)和全球定位系统(GPS)实现。系统通过检测管道的振动信号,并通过NB-IOT 基站发送到远程信息平台。远程信息平台对接收的数据进一步分析,从而实现不同施工信息的识别。系统框架结构如图1所示。

图1 系统框架结构图

2 检测与信号分析

2.1 检测终端设计

检测终端主要由振动检测模块、GPS 定位模块、NB-IoT传输模块和STM32主控模块组成,如图2 所示。振动检测模块由振动传感器和模数转换电路组成,GPS 定位模块用于确定检测终端位置。检测终端控制系统采用STM32作为主控芯片,接收振动信息,并判断测得振动是否为异常振动信号,最终通过NB-IoT传输模块将异常振动信号和检测终端位置信息传输至远程信息平台。

图2 检测终端硬件框图

振动检测模块选择压电式振动加速度传感器,放置于管道外表面。为降低系统能耗,传感器初始设置为低采样频率模式。当传感器检测到振动信号后,提高采样频率以减小因为采样频率较低导致漏采有效信号的几率。当振动信号强度、频率等特征小于阈值一定时间后,恢复至低采样频率模式。当检测终端检测到异常振动信号时,将检测终端的位置信息以及采集到的振动信号发送到远程信息平台。

由于振动传感器只能检测一定距离内的振动信号,所以系统需要多个检测终端组网才能完成对管道整体的检测,与Wi-Fi、Zigbee 和GPRS 技术相比,NB-IoT 具有覆盖广、成本低和功耗低的特点,更能满足设计的需求[5-7]。检测终端NB-IoT模块设置为eDRX 模式,无异常时处于低功耗状态,接收到远程信息平台命令后上传数据;当检测到异常振动信号后,激活无线传输模块,上传数据至远程信息平台[8]。

2.2 振动检测模块硬件设计

压电式加速度传感器将管道表面的振动信号转换为电荷量,但传感器输出电荷量小,阻抗高,所以需要电荷放大器电路、电压放大电路等将其电荷转换为电压信号并放大,才能输入到信号处理系统中。选用压电式加速度传感器可测最大5g 加速度,电荷灵敏度为100pC/g。

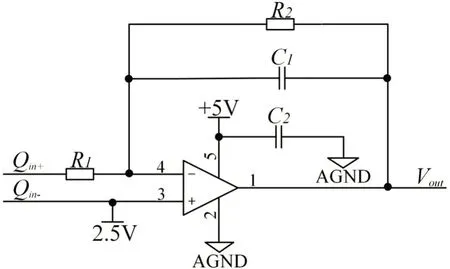

2.2.1 电荷放大器电路 电荷放大器电路将压电式加速度传感器的输入电荷信号放大,并将高阻抗信号转换为电压信号。

综合传感器电荷放大需要和终端工作环境,电荷放大器电路采用MCP6491 运算放大器,电荷放大器电路如图3 所示。管道表面加速度转换为输出电压Vout的值为:

图3 电荷放大器电路

其中Vref是输入基准电压,Sq是传感器电荷灵敏度,a0是管道表面检测点加速度,Cs是压电传感器等效极间电容。

电荷放大器电路通过R1、R2、C2和C1确定截止高频截止频率fh为10.7kHz 和低频截止频率fl为3Hz,可以满足信号检测采样频率4kHz 的要求,其计算公式如下:

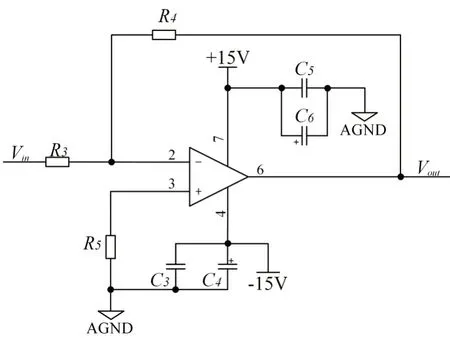

2.2.2 电压放大电路 因电荷放大器输出电压较低,且输入电荷信号与输出电压信号反向,所以在检测电路中设计反相比例电压放大电路。

电压放大电路如图4所示,使用LM351运算放大器,增益设置为20dB。设计电压放大倍数为50倍,电压放大电路输出Vout为:

图4 电压放大电路

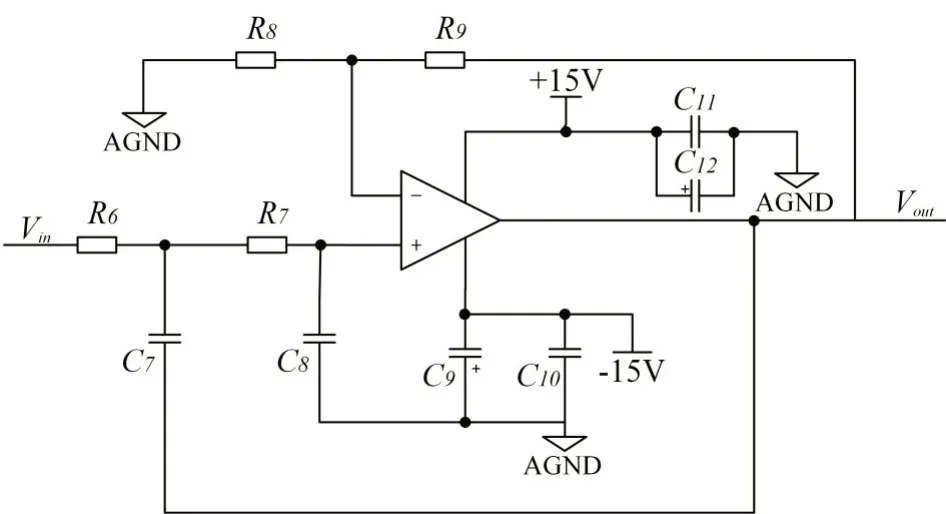

2.2.3 滤波电路 由于压电式传感器受压电陶瓷谐振频率影响,幅频特性曲线在高频段幅值较大。且埋地燃气管道周围工作环境复杂,振动传感器易受杂波信号干扰。而埋地管道振动信号的主频在2kHz 范围内,无需很高的采样率即可实现信号的采样,所以需要低通滤波电路。滤波电路如图5所示:

图5 滤波电路

滤波电路使用OP07A 运算放大器,截止频率为2.1kHz,通带增益为0db。

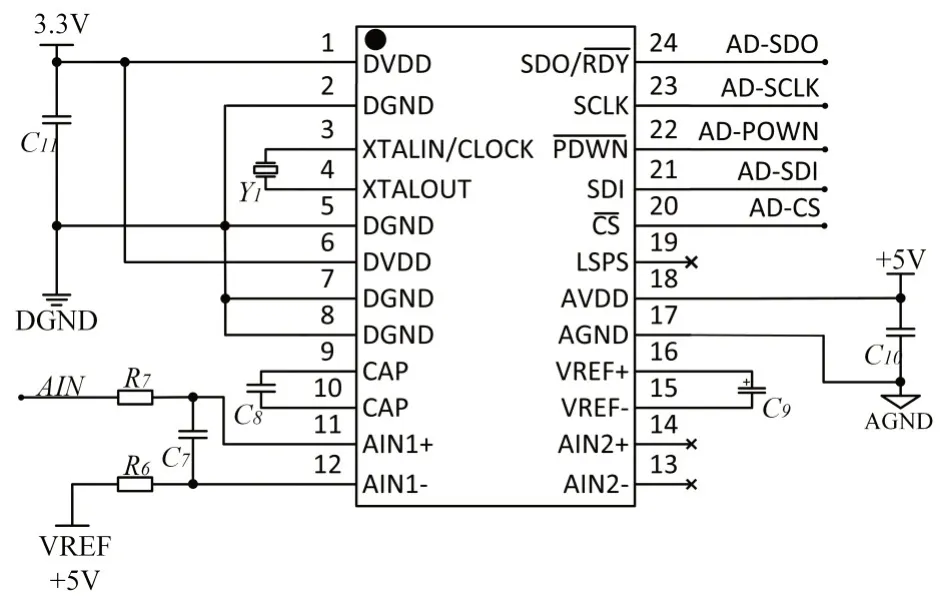

2.2.4 模数转换电路 滤波电路输出信号频率约为2kHz。采用ISL26102 低噪声24 位模数转换芯片,通过SPI 串口与STM32 相连,模数转换电路如图6所示。

图6 模数转换电路

2.3 信号预处理

由于振动检测过程中环境因素的干扰,检测终端最终输出的信号中存在一定程度的噪声。在提取信号特征之前,需要使用小波分析对检测终端输出信号进行降噪处理,对降噪后的信号进行切分以提高特征提取效率[9]。

2.3.1 信号降噪 检测终端采集到的振动信号频域中噪声分布比较广泛。时域上,噪声信号与振动信号存在同时出现的情况,因此采用具有多分辨率特点的小波阈值降噪法。相较于传统的降噪方法,小波阈值降噪法能够根据信号与噪声在不同变换尺度的传播特性不同,通过阈值处理调整信号与噪声的小波域系数[10]。

小波阈值降噪法中,使用的小波种类和阈值函数较为重要。降噪算法采用sym4 小波基(近似对称的紧支集正交小波),阈值函数如式(5)所示。式中x为小波系数;θ为阈值:,其中δ是噪声信号中的标准差,N是信号长度;sgn(x)是取x的幅值正负;a,b∈(0,∞),通过调节a,b决定阈值函数偏向于硬阈值或软阈值的趋势;m决定小波阈值的逼近程度,通过调节m抑制信号振荡。

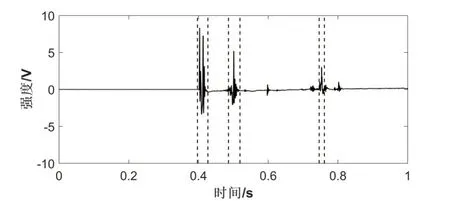

2.3.2 信号切分 实际施工作业中产生的振动信号多半是断续的,为了降低数据处理量,需通过信号切分将有效信号提取出来。信号切分采用自适应阈值算法,基本思路为:设置阈值上限Vth1,将满足阈值的点索引成集合;针对不同信号取不同间隔,集合中满足间隔条件的点即为每个片段起始点;在每个起点后搜索幅值小于阈值Vth2下限的点为该片段终点[11]。

阈值上限Vth1设置取值如式(6),阈值下限Vth2设置取值如式(7),式中DPU为待切分信号段:

以挖掘机产生埋地燃气管道振动信号为例,其信号切分结果如图7所示。

图7 信号切分结果

2.4 特征提取与数据分析

远程信息平台对检测终端传输的数据进行实时分析,为有效实现振动信号的识别,需要从实验数据中提取出不同信号的特征。

实验中,将检测终端安装在壁厚4mm 的DN150埋地燃气管道上侧,埋地深度为1米。施工点位于检测终端10 米处,系统采样频率为4kHz。分别对挖掘机作业、冲击钻作业和人工挖掘三种施工方式产生的振动信号进行检测识别,采集现场如图8所示。

图8 信号采集现场

2.4.1 时域特征分析 通过对信号切分片段间隔和切分片段长度等的研究可以提取部分有效特征[12]。将信号切分片段视为一个单元,提取三种施工方式产生振动信号的切分间隔特征,如图9 所示,其中0—50 样本是挖掘机作业产生的振动信号切片组,51—100 样本是冲击钻作业产生的振动信号切片组,101—150 样本是人工挖掘产生的振动信号切片组。

图9 信号切分片段间隔

由图9 可以看出,挖掘机、冲击钻的切分片段间隔相对稳定,因为人工挖掘不是连续稳定的,所以存在较大差异的切片片段间隔。从各组切片片段间隔数值来看,因为挖掘机和冲击钻较为活跃,因此切片片段的间隔较小,特别是冲击钻,基本上信号是连续出现。

切片时长如图10 所示,人工挖掘产生的管道振动信号切片时长最长,挖掘机作业产生的振动信号切片片段最短,因此可知不同信号源产生的振动信号切片时长存在差异。

2.4.2 频域特征分析 不同振源对土壤及管道产生的影响不同,因此不同振动信号的频域特征有一定区别。将时域信号进行小波包分解,计算各频段能量,可以获取不同振动信号的频域特征[13]。与小波分解不同,小波包分解不仅对每层的低频信号进一步分解,还对高频部分进一步分解,从而能在全频段分解信号。使用db4 小波,Shannon 熵对振动信号进行3 层小波包分解,得到信号小波包系数,计算振动频段能量如式(8):

其中sk是每频段对应第k个时域幅值,n是该频段对应时域信号长度。

得到各频段能量后,通过式(9)计算信号频段特征Ti。

图11 是冲击钻切分片段小波包分解结果,最上层是原始信号,左列是小波包节点系数,右列是对应系数的幅频特性。从图11可知,C[3,0]、C[3,1]、C[3,2]、C[3,3]、C[3,4]节点重构系数幅值与原始信号相同,则原始信号主要频率成分为0~1250 Hz。

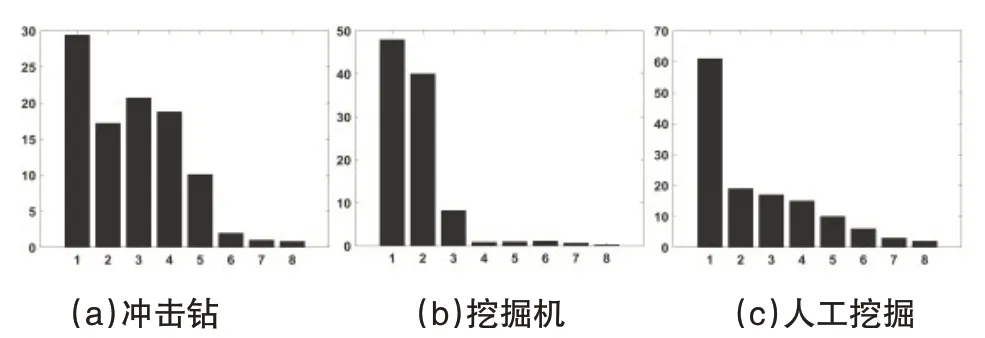

图12是不同振源小波包分解后频段能量分布图,其中1~8 频段分别为:0~250Hz,250~500 Hz,500~750 Hz,750~1000 Hz,1000~1250 Hz,1250~1500 Hz,1500~1750 Hz,1750~2000 Hz。

图12 三种典型第三方施工信号小波包分解后频段能量分布图

从图12可以看出,三种典型第三方施工信号能量基本分布在低频区域。其中,挖掘机的能量主要分布在0~500Hz;人工挖掘信号与挖掘机信号能量分布相似,但人工挖掘信号能量更集中在0~250Hz;冲击钻信号能量在0~1250Hz分布都比较均匀。

2.5 信号分类

通过2.4 中采集的2 个时域特征和8 个频域特征,采用支持向量机(SVM)实现三种典型第三方施工信号的识别和分类,为了提高分类效率和分类精度,采用遗传算法(GA)对支持向量机参数进行优化。

2.5.1 GA-SVM SVM 主要思想是建立一个分类超平面作为决策面,最大化正样本和负样本之间的分离边距离。在SVM设计中,径向基函数(RBF)一般仅需确定影响较大的惩罚因子C和核参数γ,参数设置较为简单。这两个参数通常通过网络搜索算法确定,但非常耗时。所以引入优化速度更快的遗传算法,随机生成初始染色体以搜索最优值。GA-SVM模型优化流程如图13所示:

图13 GA-SVM模型优化流程

2.5.2 分类结果 将本次实验采集的信号采用2.3节方法,进行预处理,从中选出三种作业方式下各150 个信号;采用2.4 节方法,对信号进行特征提取,获得有10个特征的450个向量。各作业方式取100组信号进行训练,其余50组用于测试。

采用RBF 的SVM 对数据进行训练和验证,默认情况下C 和γ都设置为1。分类准确率为90%。在该模型中,C 和γ直接定义,缺乏优化,可能导致严重偏差。

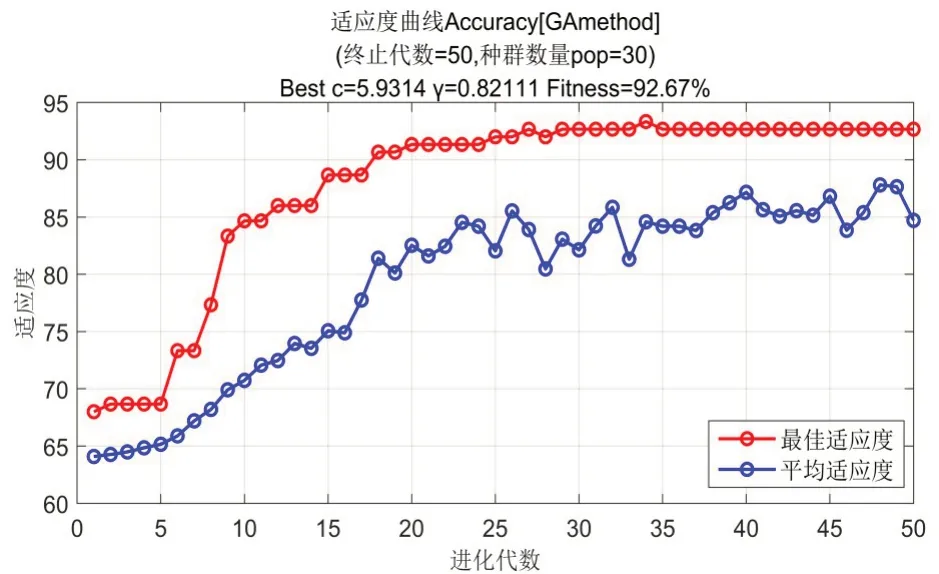

采用GA对C和γ进行优化,算法中选择种群数为30,进化代数为50,交叉概率为0.47,变异概率为0.04。在优化过程中,进行轮盘赌以获得具有良好适应性的个体。不断更新总体,直到迭代次数达到最大值。迭代曲线如图14 所示,并已找到最佳参数。最终适应度达到92.67%,两个优化参数C=5.9314,γ=0.82111用于构建训练模型。

图14 GA-SVM迭代过程

在测试过程中,10个信号样本被错误识别,准确率达93.33%(140/150)。与未使用GA 优化的SVM 相比,GA-SVM 有助于提高识别准确率,表1中是SVM与GA-SVM对三种典型第三方施工信号的识别准确率对比。

表1 SVM与GA-SVM分类准确率对比

3 结语

系统对三种典型第三方施工信号分析和识别的结果表明,基于STM32芯片的检测终端能够有效采集埋地燃气管道振动信号;基于信号切分和小波包分解能够提取三种信号的时域和频域特征;基于GA-SVM分类算法能够有效识别不同施工信号,为埋地燃气管道第三方施工预警提供了依据。