高速光模块多通道光学耦合对准技术研究

2023-09-21唐绍宇陈国帅

唐绍宇,曾 鹏,伍 颖,汤 科,陈国帅

(中国电子科技集团公司第三十四研究所,广西 桂林)

引言

高速数字光模块目前广泛应用于数字光通信系统,随着AI 及移动互联网的发展,通信容量的需求不断提升,通信机房里的光模块通道数量也在不断增加,数字光模块产品封装已经从单通道的SFP 封装转变为QSFP28 等多通道封装形式[1-2]。在光模块的制造过程中,光信号的输入输出问题是必须解决的,而要想实现光信号的输入输出,必须解决多通道的光学芯片的发光面或者接收面与阵列光纤一一耦合对准。耦合对准的质量好坏直接决定了光模块的生产良品率[3]。

耦合对准的问题,从数学角度分析就是在多通道光学芯片装配位置确定前提下,找到多通道光纤阵列最佳摆放位置。在寻找最佳摆放位置的过程中,不同的策略对应不同的工装夹具及寻优算法,也就意味着实现的难易程度及实现成本不一样。目前业内主流的位置寻优技术有手动寻优耦合和自动化寻优耦合两种,借助多维的光学调节架,夹持阵列光纤,在多个空间维度不断调节光纤的摆放位置,直至找到最佳位置停止,固定光纤从而完成真个光学耦合过程。

本文从光学芯片的布局、阵列光纤的设计加工和耦合寻找最优耦合位置三个方面进行研究,介绍了多通道的光学耦合对准技术,并对耦合后的效果进行测试分析。

1 多通道光学芯片布局

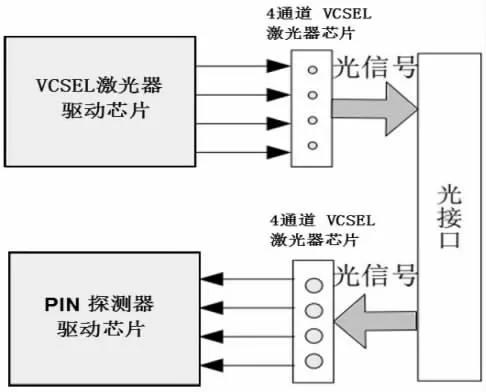

以4 路的高速光模块为例,其主要由4 通道VCSEL 激光器驱动芯片、4 通道PIN 探测器驱动芯片、4 通道VCSEL 激光器和4 通道PIN 探测芯片组成。

信号发射流程:高速信号以差分的形式通过驱动芯片放大均衡后,驱动VCSEL 激光器发光,实现电光转换。

信号接收流程:已调制光信号通过光接口进入模块内部,照射在PIN 探测器光敏面上产生高速光电流,经由PIN 驱动芯片放大调节后输出,完成光电转换过程。

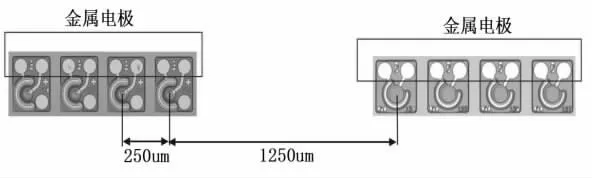

从图1 中可以看出,电信号和光信号是分别处于光学芯片的两侧,这就决定了光学芯片的金属电极必须朝向同一个方向。两块光学芯片处于同一条线上。目前业内主流的芯片通道间距都是按250 um 作为标准,收发芯片的芯片中心距设计为1 250 um,中间间隔4 位[4-5]。多通道模块的收发光芯片布局见图2。

图1 高速光模块基本构成图示例

图2 多通道模块的收发光芯片布局

光学芯片的差分金属电极朝向同一侧,方便与驱动电芯片进行金丝互连后,从同一个方向引申出去,进行高速PCB 布线与电接口连接。

2 阵列光纤设计及制作

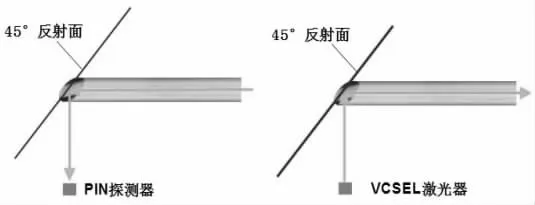

以4 发4 收高速模块为例,内部的光学芯片采用4 通道的光发射芯片和4 通道的光接收芯片,其光敏面均垂直向上。而工程上大部分的PCB 及光路布局都以水平方式为主,所以光路必须进行90°翻转,实现垂直光和水平光的转换传输。

收发光路设计见图3。

图3 收发光路设计

根据光学芯片的水平布局,阵列光纤采用光纤带的方式,按250 um 间距并行排布,并采用MT-V 型槽的样式作为完整的光学连接器,一体化设计制作。其中V 型槽作用是固定多路扁带光纤,硅V 形槽精度要求严格以保证扁带光纤250 um 的间距。目前可以采用等离子体刻蚀方法来刻蚀V 形槽,得到精度满足使用要求的产品。

将阵列光纤带放入硅V 形槽内,盖上玻璃盖片将光纤固定在V 形槽中,将固定好的玻璃盖片V 形槽和阵列扁带光纤一起安装至研磨机上,经过粗磨、精磨、抛光工艺完成阵列光纤45°反射面的制作。

光纤陈列组件见图4。

图4 光纤阵列组件

3 光模块最佳耦合位置实验方法

在耦合位置寻找实验中,芯片固定在PCB 载板上,通过金丝将光电芯片的对应电极进行互联,作为一个整体放置在具备6 维方向调节功能的耦合台上。用直流电源给PCB 供电后,光电芯片开始工作。将MT-V 型槽阵列光纤连接器夹持到耦合台的夹子上,MT 一端连接到光源和功率计,即可开展耦合实验。

在实验中,耦合台的夹具可以对MT-V 型槽进行水平限位固定,所以不需要考虑角度偏差,整个耦合调节方式可以从6 维调节降为3 维调节,大大降低了耦合过程的时间及难度。

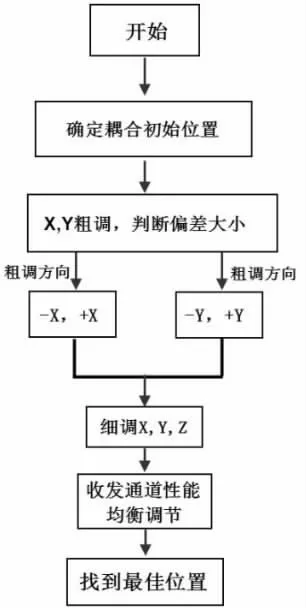

根据前面的介绍,光模块的光学收发芯片是处在一条水平线上,收发光路可以同时进行对准,并可以进行均衡操作,即可以在发射光功率和接收光电流大小之间做一个折衷处理,降低光收发芯片实际贴片位置偏差造成的影响,使得收发通道性能差距不会过大。整个耦合操作包括:初始位置设定、粗调阵列光纤位置判断最优的位置方向偏差大小、细调阵列光纤移动方向、达到最佳位置、固定阵列光纤。

光模块耦合流程见图5。

图5 光模块耦合流程

4 多通道耦合效果测试及分析

多通道光模块耦合完成效果见图6。

图6 多通道光模块耦合完成效果

阵列光纤在找到最佳耦合位置后,用UV 胶水将其固定在PCB 板上,让后盖上盖板保护起来,防止灰尘污染光芯片表面。此时可以记录下光模块各个发射通道的光功率大小和接收端各个通道接收响应度的大小。光模块的PCB 板可以通过I2C 总线方式与上位机进行实时通信,进而监控各个通道在耦合过程中的状态,上位机对采用到的光功率和接收光电流进行换算显示,并进行记录反馈[6-10]。

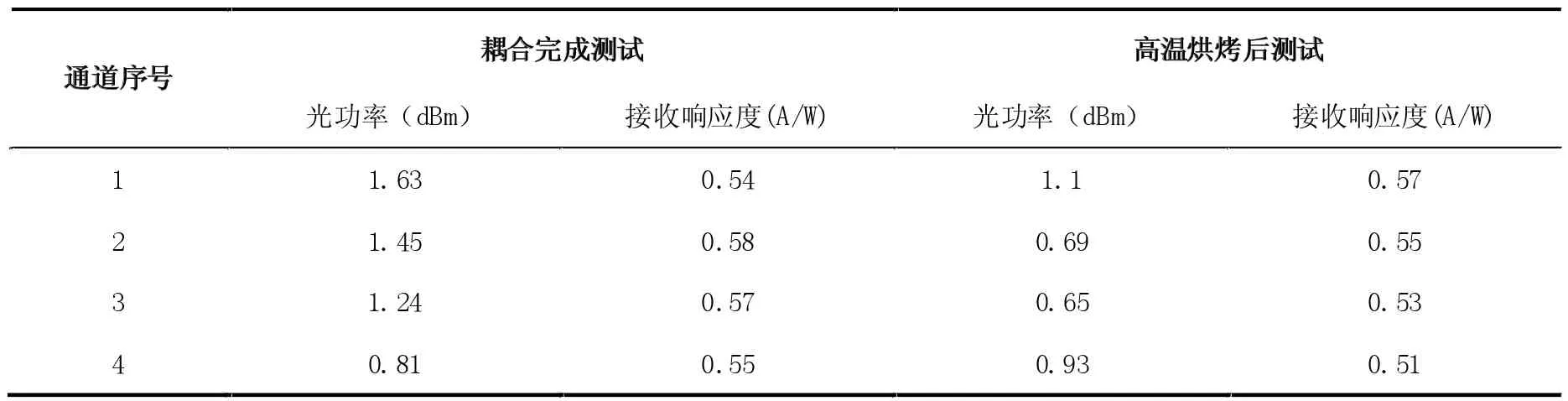

多通道光学耦合测试结果见表1。

表1 多通道光学耦合测试结果

从测试结果看,固定后对整个模块进行烘烤,光模块的各个发射接收端性能有一定程度下降。发射端因为光芯片的光敏面比较小,约只有20 um~30 um,微小的位移偏移都能敏感得感受到,变化较为明显。分析其中原因是由于阵列光纤采用的是UV 胶水固定方式,受到胶水固化程度及收缩率大小的影响,阵列光纤在耦合操作完成后仍然会出现位置偏移,所以在实际工程制造过程中,一定要保证胶水有足够的紫外光照射时间,使其充分固化,以及进行必要的高温烘烤过程。目前业内主流需求是要求光功率大于等于-5 dBm,接收端响应度0.5 A/W,从测试结果上看,耦合的收发通道数据符合目前业内主流需求指标要求[11-15]。

结束语

多通道光学耦合是封装制造高速光模块的关键工艺步骤,其效果的好坏直接影响光模块的性能和成品率。本文通过分析光模块的构成,设计了芯片的布局方式和光路中的阵列光纤,介绍了制作方法,在此基础上完成耦合工艺设计,利用耦合调节台将6 维调节降低至3 维调节,快速通过粗调、细调X,Y,Z 方向找到最佳耦合位置,完成耦合。最后通过测试分析,所制作的光模块耦合数据满足业内主流需求指标要求。